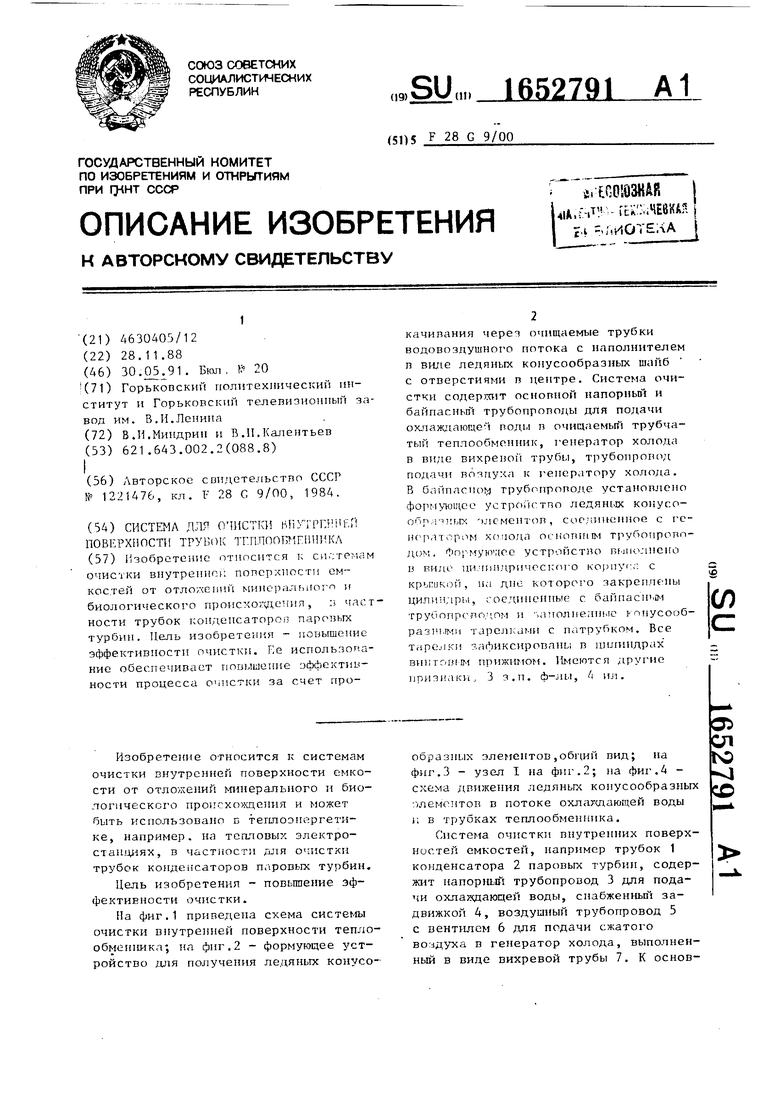

Изобретение относится к системам очистки внутренней поверхности емкости от отложений минерального и биологического происхождения и может быть использовано D теплоэнергетике, например, на тепловых электростанциях, в частности для очистки трубок конденсаторов паровых турбин.

Цель изобретения - повышение эффективности очистки.

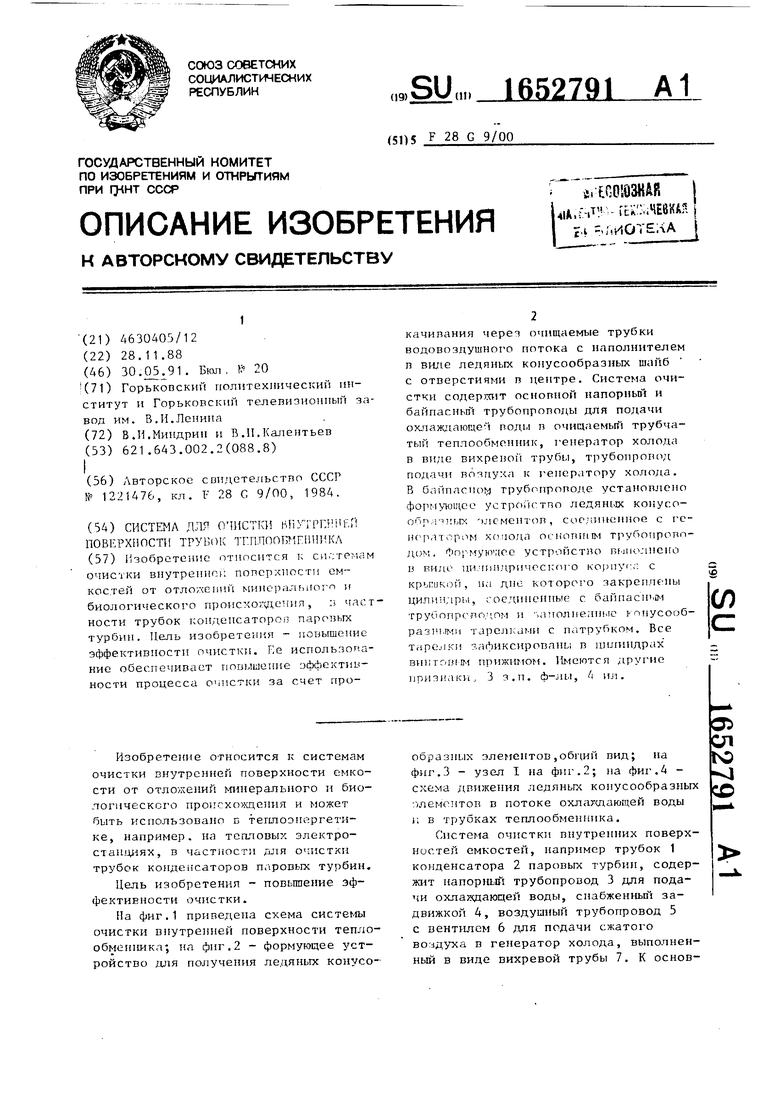

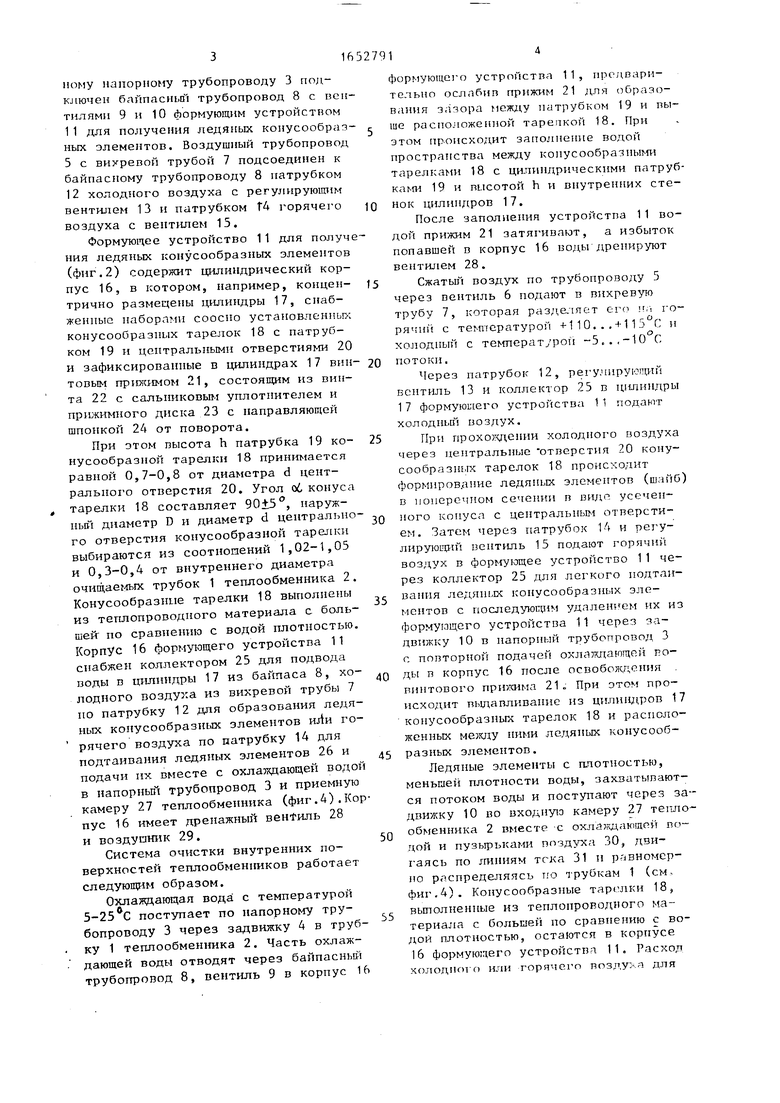

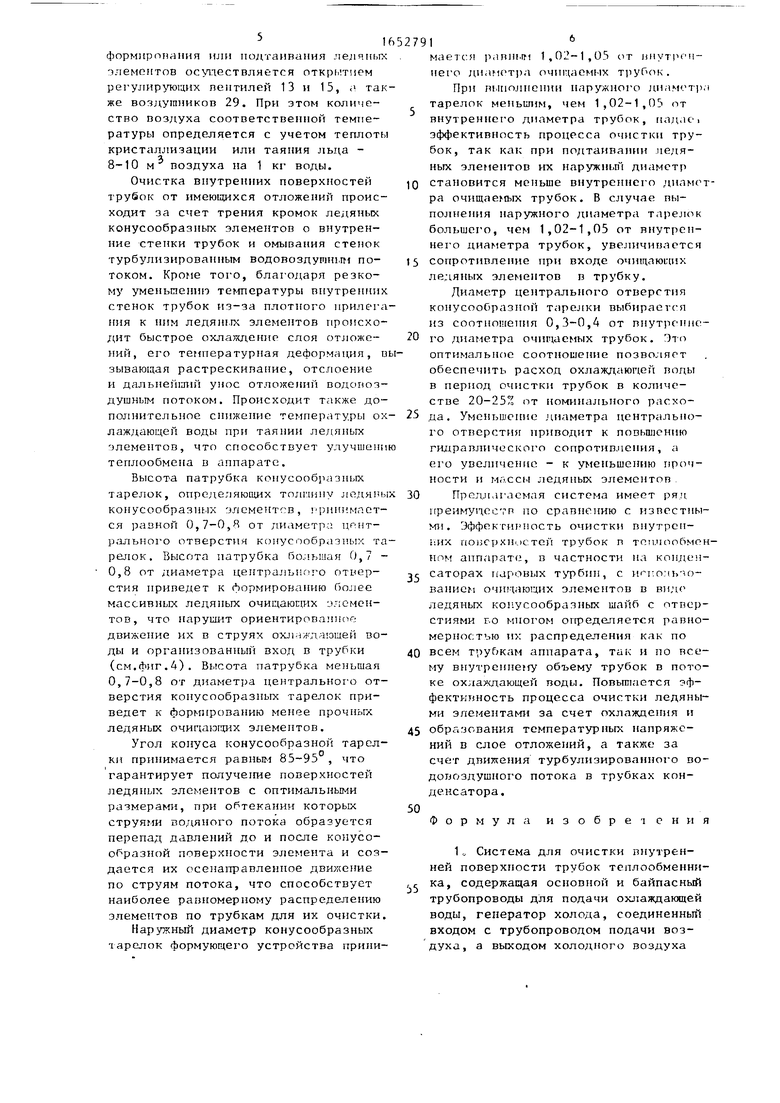

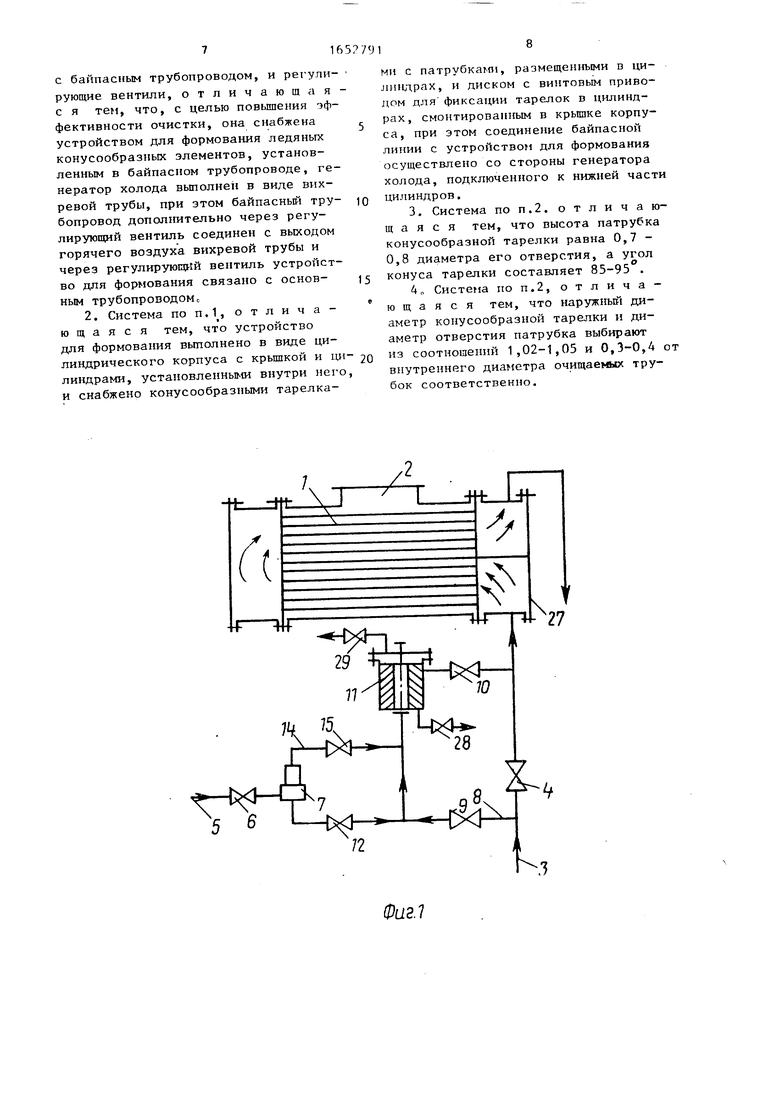

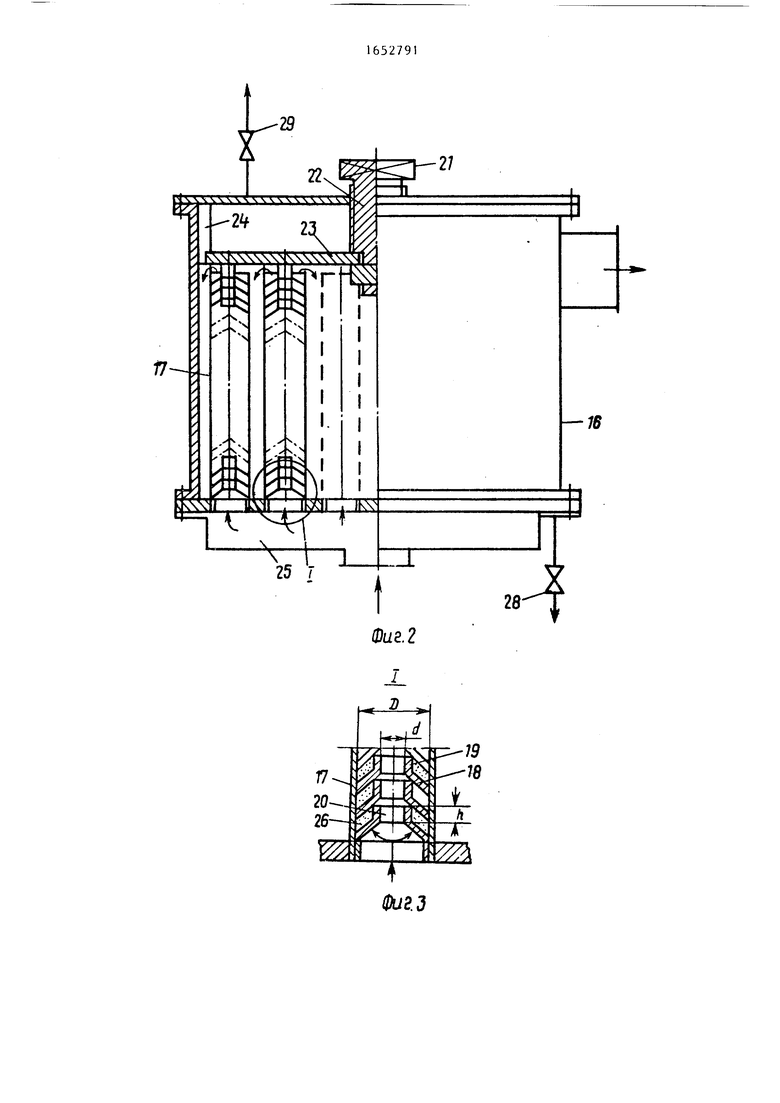

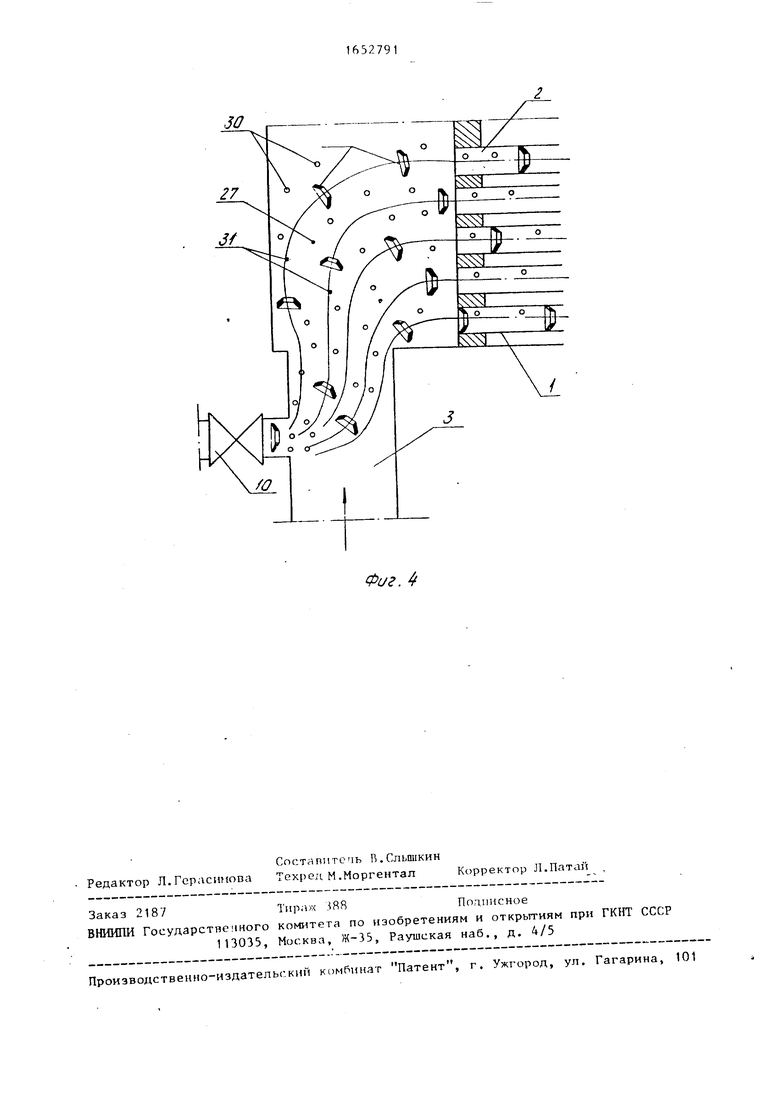

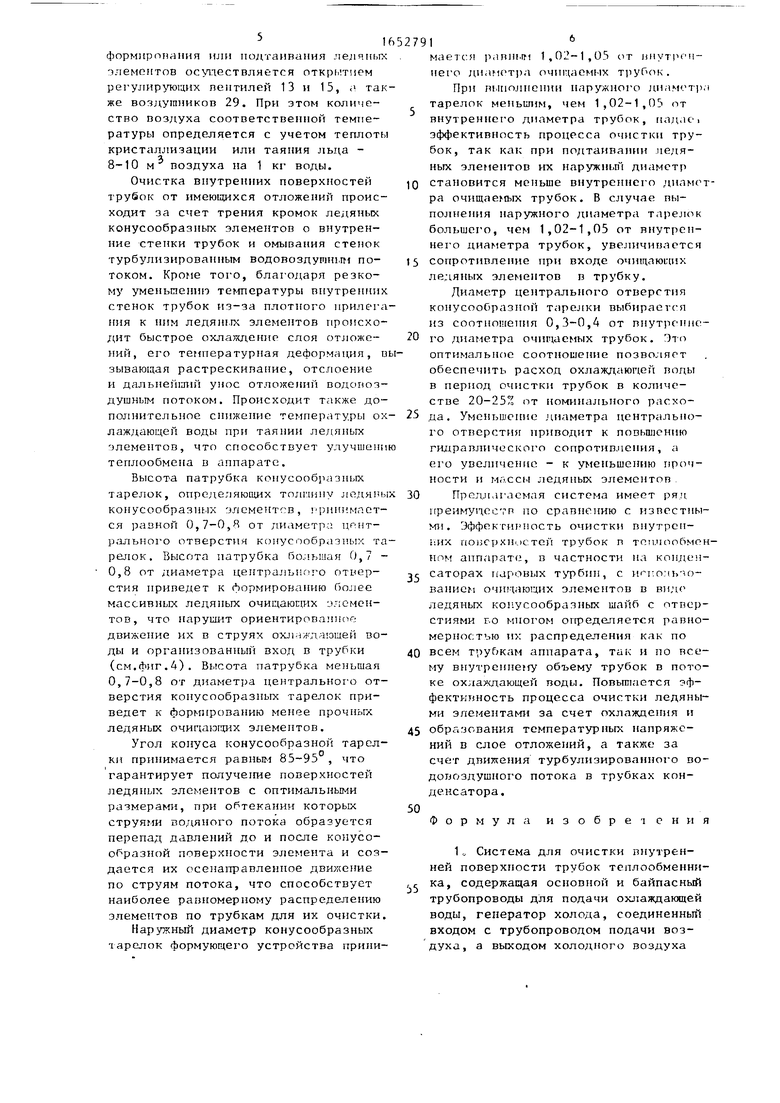

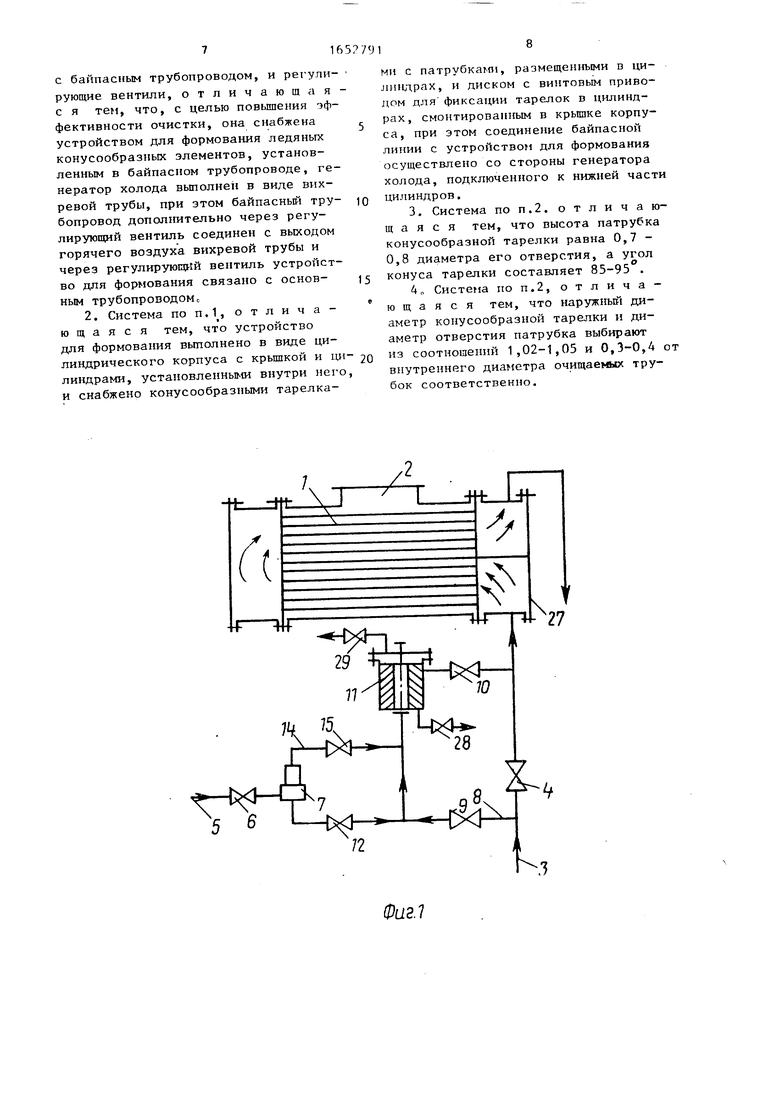

На фиг.1 приведена схема системы очистки внутренней поверхности теплообменника; на фиг.2 - формующее устройство для получения ледяных конусообразных элементов ,обг(ий вид; на фнг.З - узел I на фиг.2; на фиг.4 - схема движения ледяных конусообразных шементов в потоке охлаждающей воды и в трубках теплообменника.

Система очистки внутренних поверхностей емкостей, например трубок 1 конденсатора 2 паровых турбин, содержит напорный трубопровод 3 для подачи охлаждающей воды, снабженный задвижкой 4, воздушный трубопровод 5 с вентилем 6 для подачи сжатого воздуха в генератор холода, выполненный в виде вихревой трубы 7. К основOiСП ГС

J

ному напорному трубопроводу 3 подключен байпасный трубопровод 8 с вентилями 9 и 10 формующим устройством

11для получения ледяных конусообраз- г ных элементов. Воздушный трубопровод

5 с вихревой трубой 7 подсоединен к байпасному трубопроводу 8 патрубком

12холодного воздуха с регулирующим вентилем 13 и патрубком горячего ю воздуха с вентилем 15.

Формующее устройство 11 для получения ледяных конусообразных элементов (фиг.2) содержит цилиндрический корпус 16, в котором, например, концен- 15 трично размецены цилиндры 17, снабженные наборами соосно установленных конусообразных тарелок 18 с патрубком 19 и центральными отверстиями 20 и зафиксированные в цилиндрах 17 вин- 20 товым прижимом 21, состоящим из винта 22 с сальниковым уплотнителем и прижимного диска 23 с направляющей шпонкой 24 от поворота.

При этом высота h патрубка 19 ко- 25 нусообразной тарелки 18 принимается равной 0,7-0,8 от диаметра d центрального отверстия 20. Угол об конуса тарелки 18 составляет 90±5°, наружформующего устройства 11, предварительно ослабив прижим 21 для образования зазора между патрубком 19 и вы ше расположенной тарелкой 18. При этом происходит заполнение водой пространства между конусообразными тарелками 18 с цилиндрическими патру ками 19 и высотой h и внутренних сте нок цилиндров 17.

После заполнения устройства 11 во дой прижим 21 затягивают, а избыток попавшей в корпус 16 воды дренируют вентилем 28.

Сжатый воздух по трубопроводу 5 через вентиль 6 подают в вихревую трубу 7, которая разделяет егп . го рячий с температурой +110...+115 С и холодный с температурой -5..,-10°Г. потоки.

Через патрубок 12, регулирующий вентиль 13 и коллектор 25 в цилиндры 17 формующего устройства 11 подают холодный воздух.

При прохождении холодного воздуха через центральные отверстия 20 конусообразных тарелок 18 происходит формирование ледяных элементов (шлйб в поперечном сечении в виде усечен35

40

ный диаметр D и диаметр d центрально- Q ного конуса с центральным отперсти- го отверстия конусообразной тарелки выбираются из соотношений 1,02-1,05 и 0,3-0,4 от внутреннего диаметра очищаемых трубок 1 теплообменника 2. Конусообразные тарелки 18 выполнены из теплопроводного материала с большей по сравнению с водой плотностью. Корпус 16 формующего устройства 11 снабжен коллектором 25 для подвода воды в цилиндры 17 из байпаса 8, холодного воздуха из вихревой трубы 7 по патрубку 12 для образования ледяных конусообразных элементов или горячего воздуха по патрубку 14 для подтаивания ледяных элементов 26 и подачи их вместе с охлаждающей водой в напорный трубопровод 3 и приемную камеру 27 теплообменника (фиг.4).Корпус 16 имеет дренажный вентиль 28 и воздуиник 29.

Система очистки внутренних поверхностей теплообменников работает следующим образом.

45

50

ем. Затем через патрубок 14 и регулирующий вентиль 15 подают горячий воздух в формующее устройство 11 через коллектор 25 для легкого подтаивания ледяных конусообразных элементов с последующим удалением их из формующего устройства 11 через задвижку 10 в напорный трубопровод 3 с повторной подачей охлаждающей роды в корпус 16 после освобождения винтового прикима 21„ При этом происходит выдавливание из цилиндров 17 конусообразных тарелок 18 и расположенных между ними ледяных конусообразных элементов.

Ледяные элементы с плотностью, меньшей плотности воды, захватываются потоком воды и поступают через за движку 10 во входную камеру 27 тепло обменника 2 вместе с охлаждающей во- цой и пузырьками воздуха 30, двигаясь по линиям тгка 31 и равномерно распределяясь по трубкам 1 (см, фиг,4). Конусообразные тарелки 18, выполненные из теплопроводного материала с большей по сравнению с водой плотностью, остаются в корпусе 16 формующего устройства 11. Расход холодно o или горячего воздуха для

Охлаждающая вода с температурой поступает по напорному трубопроводу 3 через задвижку 4 в трубку 1 теплообменника 2. Часть охлаждающей воды отводят через байпасный трубопровод 8, вентиль 9 в корпус 16

формующего устройства 11, предварительно ослабив прижим 21 для образования зазора между патрубком 19 и выше расположенной тарелкой 18. При этом происходит заполнение водой пространства между конусообразными тарелками 18 с цилиндрическими патрубками 19 и высотой h и внутренних стенок цилиндров 17.

После заполнения устройства 11 водой прижим 21 затягивают, а избыток попавшей в корпус 16 воды дренируют вентилем 28.

Сжатый воздух по трубопроводу 5 через вентиль 6 подают в вихревую трубу 7, которая разделяет егп . горячий с температурой +110...+115 С и холодный с температурой -5..,-10°Г. потоки.

Через патрубок 12, регулирующий вентиль 13 и коллектор 25 в цилиндры 17 формующего устройства 11 подают холодный воздух.

При прохождении холодного воздуха через центральные отверстия 20 конусообразных тарелок 18 происходит формирование ледяных элементов (шлйб) в поперечном сечении в виде усечен5

0

Q ного конуса с центральным отперсти-

5

0

5

ем. Затем через патрубок 14 и регулирующий вентиль 15 подают горячий воздух в формующее устройство 11 через коллектор 25 для легкого подтаивания ледяных конусообразных элементов с последующим удалением их из формующего устройства 11 через задвижку 10 в напорный трубопровод 3 с повторной подачей охлаждающей роды в корпус 16 после освобождения винтового прикима 21„ При этом происходит выдавливание из цилиндров 17 конусообразных тарелок 18 и расположенных между ними ледяных конусообразных элементов.

Ледяные элементы с плотностью, меньшей плотности воды, захватываются потоком воды и поступают через задвижку 10 во входную камеру 27 теплообменника 2 вместе с охлаждающей во- цой и пузырьками воздуха 30, двигаясь по линиям тгка 31 и равномерно распределяясь по трубкам 1 (см, фиг,4). Конусообразные тарелки 18, выполненные из теплопроводного материала с большей по сравнению с водой плотностью, остаются в корпусе 16 формующего устройства 11. Расход холодно o или горячего воздуха для

51

формирпнания или подтаивания ледяных

элементов осутдествляется открытием регулирующих вентилей 13 и 15, также воздушников 29. При этом количество воздуха соответственной температуры определяется с учетом теплоты кристаллизации или таяния льда - 8-10 м поздуха на 1 кг воды.

Очистка внутренних поверхностей трубок от имеющихся отложений происходит за счет трения кромок ледяных конусообразных элементов о внутренние стенки трубок и омывания стенок турбулизнрованным водовоздупшым по- током. Кроме того, благодаря резкому уменьшению температуры внутренних стенок трубок из-за плотного прилегания к ним ледяных элементов происходит быстрое охлаждение слоя отложе- ний, его температурная деформация, взывающая растрескивание, отслоение и дальнейший унос отложении водовоз- душным потоком. Происходит также дополнительное снижение температуры ох лаждающей воды при таянии ледяных элементов, что способствует улучшени теплообмена в аппарате.

Высота патрубка конусообразных тарелок, определяющих толгшну ледяны конусообразных элементов, риннмает- ся равной 0,7-0,8 от диаметра центрального отверстия конусообразных тарелок. Высота патрубка большая 0,7 - 0,8 от диаметра центрального отверстия приведет к формированию более массивных ледяных очищающих элементов, что нарушит ориентированное движение их в струях охлаждающей воды и организованный вход в трубки (см.фиг.А). Высота патрубка меньшая 0,7-0,8 от диаметра центрального отверстия конусообразных тарелок приведет к формированию менее прочных ледяных очищающих элементов.

Угол конуса конусообразной тарелки принимается равным 85-95 , что гарантирует получение поверхностей ледяных элементов с оптимальными размерами, при обтекании которых струями водяного потока образуется перепад давлений до и после конусообразной поверхности элемента и создается их осенаправленпое движение по струям потока, что способствует наиболее равномерному распределению элементов по трубкам для их очистки.

Наружный диаметр конусообразных тарелок формующего устройства прини

79

Q 5 0 .5

0 0

0 с

5

1°

мается равным 1,02-1,05 от инутреннего диаметра очищаемых трубок.

При выполнении наружного диаметра тарелок меньшим, чем 1,02-1,05 от внутреннего диаметра трубок, падаем эффективность процесса очистки трубок, так как при подтаивании ледяных элементов их наружный диаметр становится меньше внутреннего диамгт- ра очищаемых трубок. В случае выполнения наружного диаметра тарелок большего, чем 1,02-1,05 от внутреннего диаметра трубок, увеличивается сопротивление при входе очищающих ледяных элементов в трубку.

Диаметр центрального отверстия конусообразной тарелки выбирается из соотношения 0,3-0,4 от внутреннего диаметра очищаемых трубок. Это оптимальное соотношение позволяет обеспечить расход охлаждающей поды в период очистки трубок в количестве 20-25% от номинального расхода. Уменьшение диаметра центрального отверстия приводит к повышению гидравлического сопротивления, а его увеличение - к уменьшению прочности и массы ледяных элементов

Предлагаемая система имеет ряц преимуществ по сравнению с известными. Эффективность очистки внутренних поверхностей трубок в топлообмон- ном аппарате, в частности на конденсаторах паровых турбин, с иггомьзо- ванием очищающих элементов в виде ледяных конусообразных шайб с отверстиями г. о многом определяется равномерностью их распределения как по всем трубкам аппарата, так и по всему внутреннему объему трубок в потоке охлаждающей воды. Повышается эффективность процесса очистки ледяными элементами за счет охлаждения и образования температурных напряжений в слое отложений, а также за счет движения турбулизированного во- довоздушного потока в трубках конденсатора.

Формула изобретения

1„ Система для очистки внутренней поверхности трубок теплообменника, содержащая основной и байпасный трубопроводы для подачи охлаждающей воды, генератор холода, соединенный входом с трубопроводом подачи воздуха, а выходом холодного воздуха

с байпасным трубопроводом, и регули- рующие вентили, отличают а я с я тем, что, с целью повышения эффективности очистки, она снабжена устройством для формования ледяных конусообразных элементов, установленным в байпасном трубопроводе, генератор холода выполнен в виде вихревой трубы, при этом байпасный тру- бопровод дополнительно через регулирующий вентиль соединен с выходом горячего воздуха вихревой трубы и через регулирующий вентиль устройство для формования связано с основ- ным трубопроводомс

2. Система по п,1, отличающаяся тем, что устройство для формования выполнено в виде цилиндрического корпуса с крышкой и ци линдрами, установленными внутри него и снабжено конусообразными тарелками с патрубками, размещенными в цилиндрах, и диском с винтовым приводом для фиксации тарелок в цилиндрах, смонтированным в крышке корпуса, при этом соединение байпасной линии с устройством для формования осуществлено со стороны генератора холода, подключенного к нижней част цилиндров.

3. Система по п.2. отличающаяся тем, что высота патрубка конусообразной тарелки равна 0,7 - 0,8 диаметра его отверстия, а угол конуса тарелки составляет 85-95 .

4 „ Система по п.2, отличающаяся тем, что наружный диаметр конусообразной тарелки и диаметр отверстия патрубка выбирают из соотношений 1,02-1,05 и 0,3-0,4 внутреннего диаметра очищаемых трубок соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ очистки внутренней поверхности емкостей | 1986 |

|

SU1413397A2 |

| Способ очистки внутренней поверхности емкостей | 1987 |

|

SU1416853A2 |

| Система для очистки трубок теплообменника | 1988 |

|

SU1596203A1 |

| Способ очистки внутренней поверхности емкостей | 1984 |

|

SU1221476A1 |

| КОНДЕНСАТОР ПАРОВОЙ ТУРБИНЫ | 1991 |

|

RU2011947C1 |

| УСТАНОВКА ДЛЯ КОМПЛЕКСНОЙ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2005 |

|

RU2285819C1 |

| Энергохолодильная система для подземного сооружения, функционирующая без связи с наземной окружающей средой | 2022 |

|

RU2795635C1 |

| Устройство для озонирования воды | 1980 |

|

SU899496A1 |

| Радиоэлектронное устройство | 1990 |

|

SU1746556A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ПИТЬЕВОЙ ВОДЫ | 2000 |

|

RU2208597C2 |

Изобретение относится к сн.-. течам очистки внутренней поверхности емкостей от отложений минерального и биологического происчо/сдечил , ь частности трубок конденсаторов паровых турбин. Цель изобретения - повышение эффективности очистки. Г,е использона- ние обеспечивает повышение эффективности процесса очистки за счет прокачивания через очищаемые трубки водовоздушного потока с наполнителем в виде ледяных конусообразных шайб с отверстиями в центре. Система очистки содерт т основной напорный и байпасный трубопроводы для подачи охлаждающем поды в очищаемый трубчатый теплообменник, генератор холода в виде вихревой трубы, трубопровод подачи возцуха к генератору холода. В баипагпом. трубопроводе установлено формующее устройство ледяных конусо- опр г чьгх элементов, соединенное с ге- жратгром хонода основным трубопроводе14. Фгц-мую дое устройство выполнено в виде цилиндрического корпу ,- с Kpu UKofi, ни дне которого закрепче Пы цилиндры, соединенные с байпасным трубопроводом и ачолнегшые конусообразными тарел ами с патрубком. Все TapejiKM чаЛиксированы в цилиндрах винтовым прижимом. Имеются другие признаки., 3 з.п. ф-лы, 4 ил. Ј СО

Фаг.1

г гпф

16ZZ591

И

Фиг. 4

| Способ очистки внутренней поверхности емкостей | 1984 |

|

SU1221476A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1991-05-30—Публикация

1988-11-28—Подача