Изобретение относится к металлургии и может быть использовано для герметизации входных и выходных проемов протяжных печей для термообработки металлической полосы в защитной газовой среде различного состава.

Цель изобретения - повышение надежности уплотнения за счет поддержания заданного гидравлического режима в камерах затвора, вследствие чего достигается более экономичное расходование защитного газа.

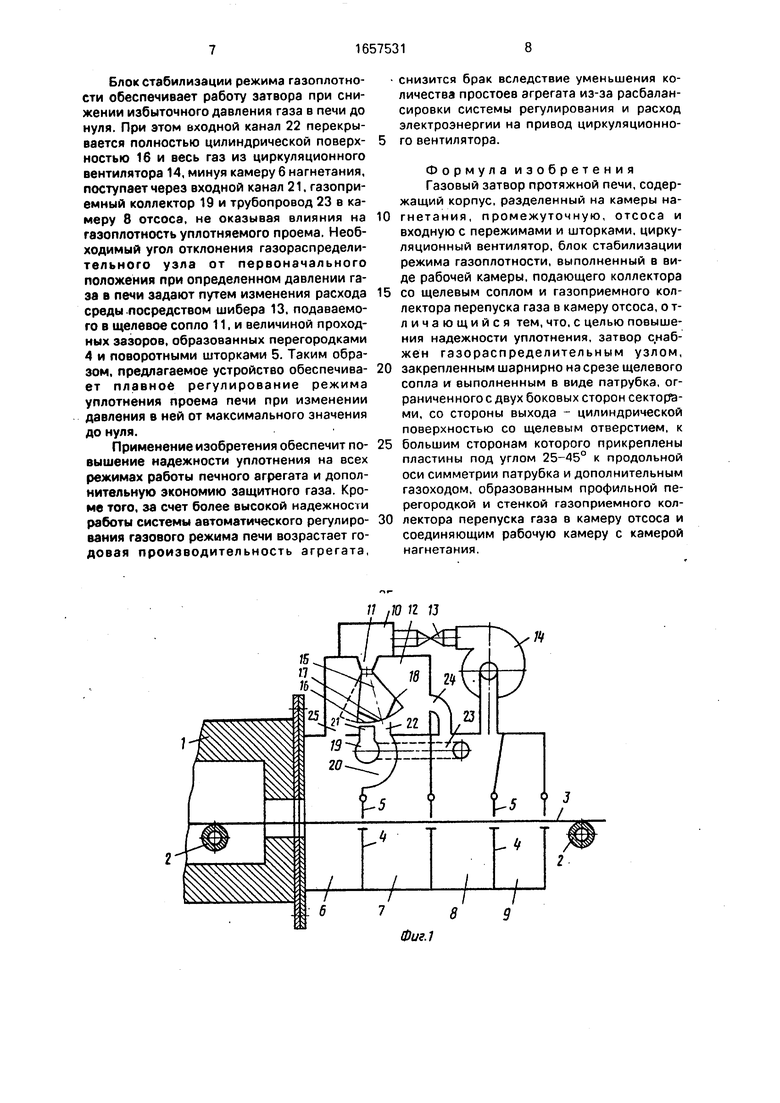

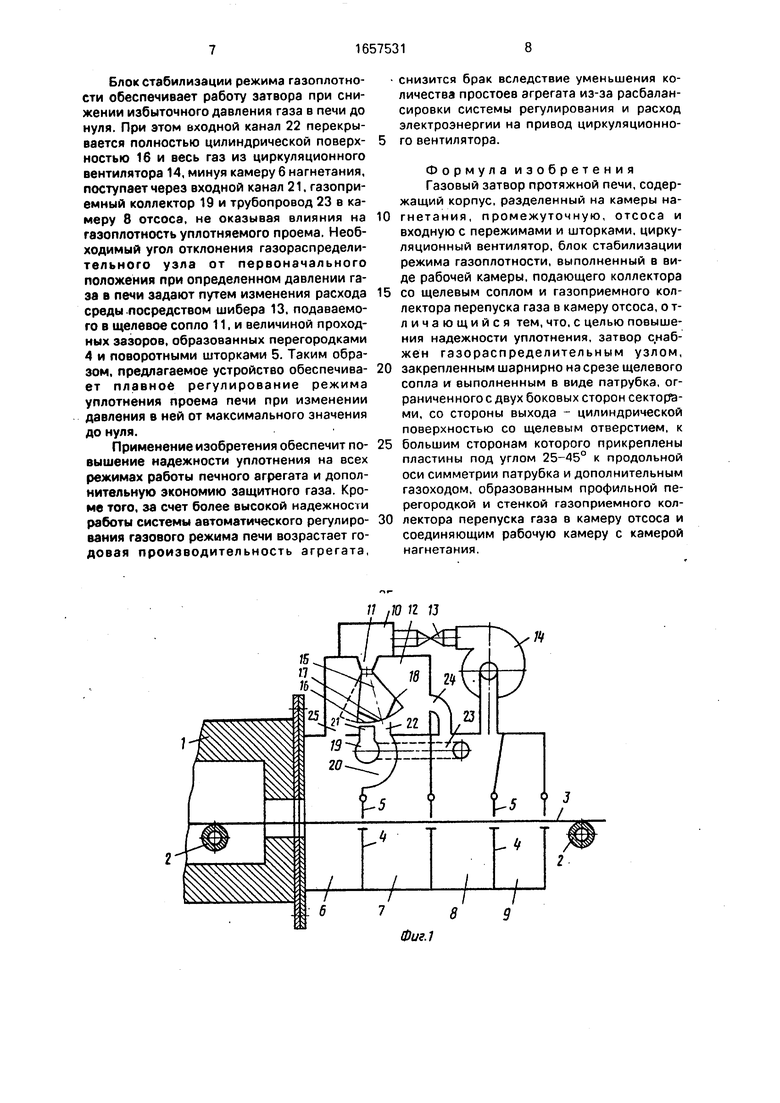

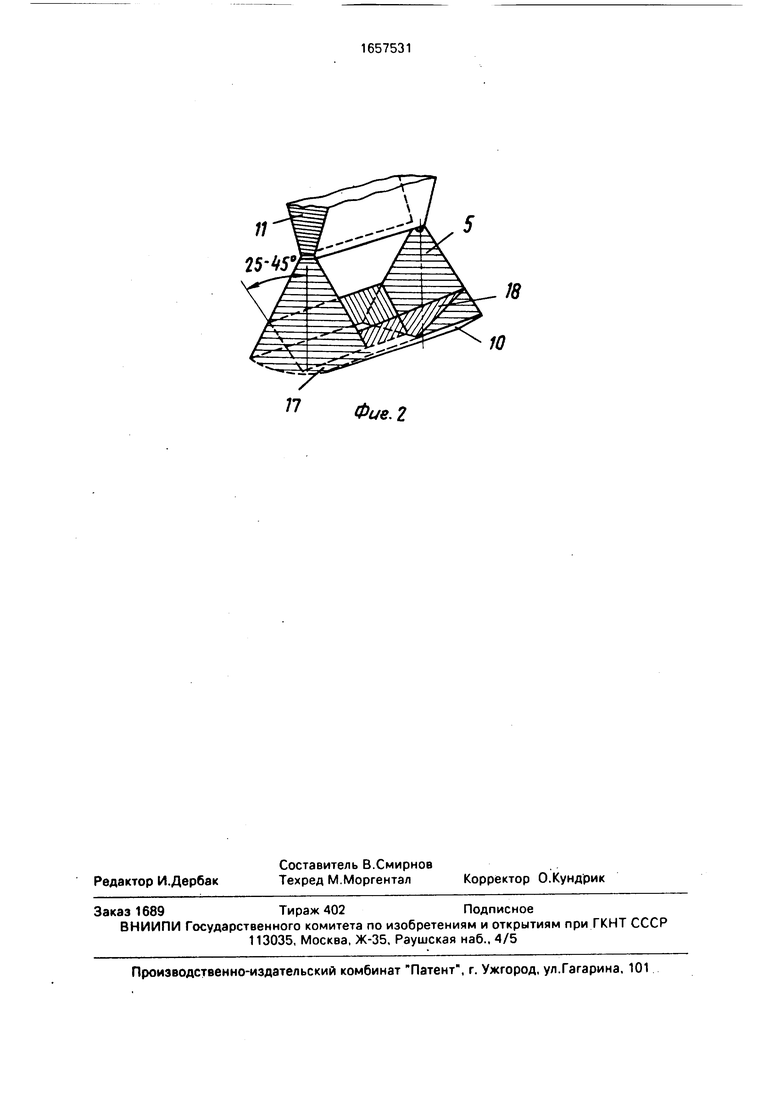

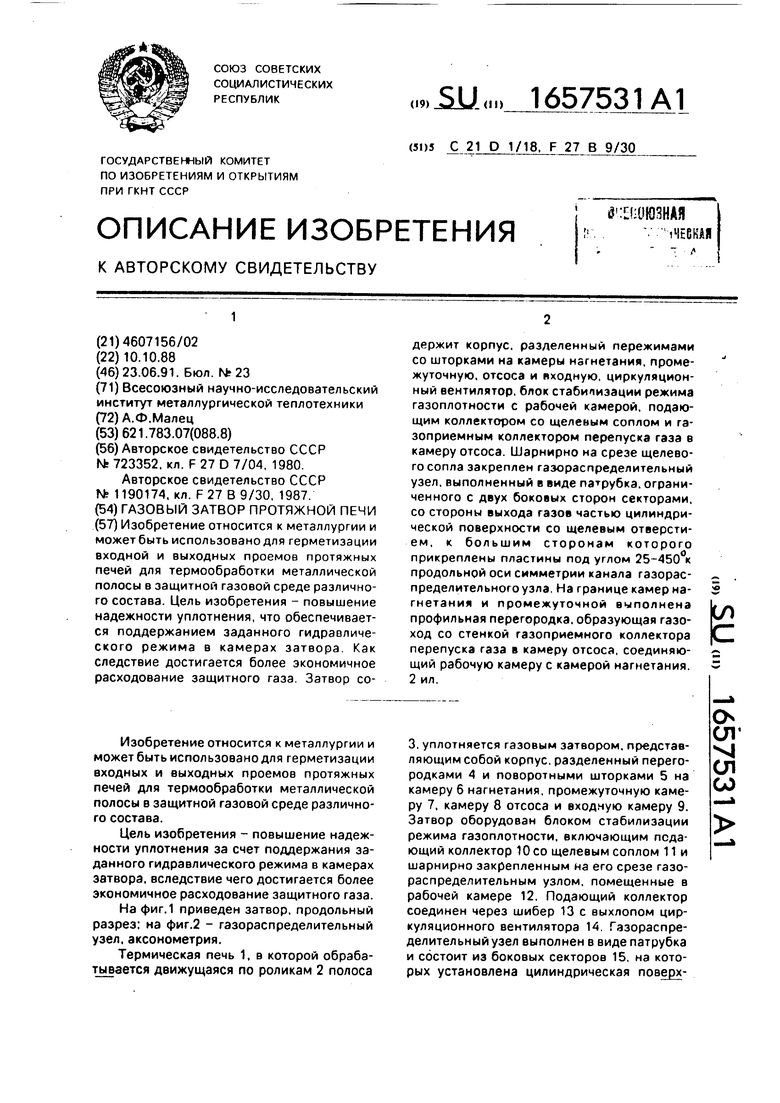

На фиг.1 приведен затвор, продольный разрез: на фиг.2 - газораспределительный узел, аксонометрия.

Термическая печь 1, в которой обрабатывается движущаяся по роликам 2 полоса

3. уплотняется газовым затвором, представляющим собой корпус, разделенный перегородками 4 и поворотными шторками 5 на камеру 6 нагнетания, промежуточную камеру 7, камеру 8 отсоса и входную камеру 9. Затвор оборудован блоком стабилизации режима газоплотности, включающим подающий коллектор 10 со щелевым соплом 11 и шарнирно закрепленным на его срезе газораспределительным узлом, помещенные в рабочей камере 12. Подающий коллектор соединен через шибер 13 с выхлопом циркуляционного вентилятора 14. Газораспределительный узел выполнен в виде патрубка и состоит из боковых секторов 15, на которых установлена цилиндрическая поверхО

or VI

СП CJ

ность 16 со щелевым отверстием 17. и направляющих пластин 18. За цилиндрической поверхностью жестко с корпусом затвора закреплены два гаэоприемных коллектора 19 и 20 со смежными входными каналами 21 и 22 перепуска защитного газа, причем первый коллектор через трубопровод 23 соединен с камерой отсоса, а второй - с камерой нагнетания. Рабочая камера имеет сообщение с камерой отсоса через трубопровод 24 и камерой нагнетания через окно 25. Щелевое сопло, газораспределительный узел и входные каналы имеют одинаковые линейные размеры.

Газовый затвор протяжной печи работает следующим образом.

При работе затвора на номинальном давлении защитного газа в печи под действием избыточного давления газ из печного объема поступает в камеру 6 нагнетания, откуда за счет перепада давлений через пережимы, образованные перегородками 4 и шторками 5, поступает в промежуточную камеру 7, а затем в камеру отсоса 8. Необходимый уплотняющий эффект достигается за счет возникновения гидравлического сопротивления при перетоке газа через систему камер, ограниченных пережимами. Основная часть газового потока из камеры 8 отсоса отбирается циркуляционным вентилятором 14 и через блок стабилизации режима уплотнения и коллектор 20 вновь возвращается в камеру 6 нагнетания. Меньшая часть защитного газа, не поступившая на всас циркуляционного вентилятора 14, выбрасывается в окружающую среду через входную камеру 9, ограниченную перегородками 4 и шторками 5, исключая подсосы наружного воздуха в основной циркуляционный контур затвора.

Выбор расстояния от среза щелевого сопла подающего коллектора до выходной кромки щелевого отверстия цилиндрической поверхности газораспределительного узла в пределах 8-12 калибров щелевого сопла определяется оптимальными условиями отклонения от первоначального направления плоской струи и газораспределительного узла при действии на их боковые стороны перепада статического давления газа, возникающего в рабочей камере блока стабилизации газоплотности, а также оптимальными условиями отвода газа в камеры нагнетания и отсоса.

При расстоянии от среза щелевого сопла до кромки щелевого отверстия менее 8 калибров щелевого сопла ширина струи в зоне ее выхода из газораспределительного узла и угол ее отклонения от первоначального положения недостаточны для обеспечения плавного и точного регулирования режима уплотнения в необходимом диапазоне изменения давления газа в печном объеме.

При расстоянии от среза щелевого сопла до кромки щелевого отверстия более 12 калибров щелевого сопла имеет место значительное отклонение траектории плоской струи, от первоначального положения, что приво0 дит к дестабилизации положения газораспределительного узла относительно направления распространения плоской струи.

Ширина щелевого отверстия, образо5 ванного цилиндрической поверхностью газораспределительного узла, в пределах 1,45-1,75 калибра щелевого сопла выбрана из условия обеспечения равенства расходов защитного газа, перетекающего через ще0 левое сопло подающего коллектора и щелевое отверстие газораспределительного узла. При ширине щелевого отверстия менее 1.45 калибра щелевого сопла расход защитного газа через поперечное сечение

5 меньше расхода газа, вытекающего через щелевое сопло подающего коллектора, что приводит к увеличению выбросов защитного газа из затвора из-за перетока дополнительного количества газа из рабочей камеры

0 блока стабилизации в камеру отсоса по перепускному трубопроводу. При ширине щелевого отверстия более 1,75 калибра щелевого сопла подающего коллектора расход защитного газа через его поперечное

5 сечение больше расхода газа, вытекающего через щелевое сопло подающего коллектора, что приводит к подсосам воздуха в затвор вследствие интенсивного овода газовой среды из камеры отсоса по перепу0 скному трубопроводу в рабочую камеру блока стабилизации.

Угол установки направляющих пластин газораспределительного узла, равный 24- 45° относительно осевой плоскости боковых

5 секторов, определяется оптимальными условиями стабилизации положения гэзорас- пределительного узла относительно направления движения плоской струи, вытекающей из щелевого сопла приемного

0 коллектора. При угле установки направляющих пластин газораспределительного узла менее 25° относительно осевой плоскости боковых секторов проекции стабилизирующих равнодействующих сил, возникающих за счет

5 действия динамического напора плоской струи на направляющие пластины, на плоскость перпендикулярной оси газораспределительного узла, незначительны по величине. Это приводит к недостаточно точной фиксации газораспределительного узла относительно направления распространения плоской струи. При угле установки направляющих пластин более 45° относител ьно осевой линии брковых секторов происходит интенсивное растекание боковых частей плоской струи по плоскостям направляющих пластин за пределы газораспределительного узла, при этом траектория основной части плоской струи становится неустойчивой, что приводит к возникновению колебаний газораспределительного узла относительно оси подвески и нарушению режима работы уплотнения.

С целью сохранения постоянных незначительных выбросов защитного газа из затвора при изменении давления газа в печи в широких пределах в нем предусмотрено плавное газодинамическое регулирование режима уплотнения печного проема. Это достигается следующим образом.

Циркуляционный вентилятор 14 через шибер 13, подающий коллектор 10 и щелевое сопло 11 нагнетает защитный газ в рабочую камеру 12. Образующаяся плоская струя, распространяясь в рабочей камере 12, входит в газораспределительный узел, стабилизируя его положение относительно направления движения плоской струи за счет воздействия динамического напора потока на направляющие пластины 18, и разделяет рабочую камеру 12 на две зоны с различным давлением газа. Зона рабочей камеры 12, соединенная с камерой б нагнетания через окно 25, находится под печным давлением, а другая зона сообщена с камерой 8 отсоса через трубопровод 24 и имеет более низкое давление.

По мере распространения плоско й струи защитного газа от щелевого сопла 11 до направляющих пластин 18 происходит увеличение ее ширины за счет эжекции окружающей среды из рабочей камеры 12. При движении струи в пределах направляющих пластин 18 часть потока, равная начальному расходу газа из щелевого сопла 11, проходит через щелевое отверстие 17 и в зависимости от режима работы устройства поступает в газоприемные коллекторы 19 и 20. Другая, оставшаяся часть потока, натекает на направляющие пластины 18, стабилизируя их положение, разворачивается на них и в виде двух равных потоков по сторонам основной струи поступает снова в рабочую камеру 12. В результате этого с обеих сторон плоской струи в рабочей камере 12 возникают два локальных циркуляционных контура с постоянным примерно равным расходом защитного газа, не оказывающих влияния на угол отклонения газораспределительного узла блока стабилизации режима газоплотности затвора.

Таким образом, угол отклонения газораспределительного узла определяется в

основном одним внешним параметром - изменением разности давления среды в зонах рабочей камеры 12, разделенных плоской струей защитного газа. Под действием разности давления газа в рассматриваемых зонах рабочей камеры 12 траектория плоской струи отклоняется от первоначального положения. Одновременно с этим, под действием динамического напора на внутренние поверхности направляющих пластин 18 газораспределительный узел также отклоняется на определенную величину. В зависимости от угла отклонения газораспределительного узла щелевое отверстие 17 цилиндрической поверхности 16 изменяет

свое положение относительно входных каналов 21 и 22, при этом вытекающий из отверстия 17 газ поступает в камеру б нагнетания или в камеру 8 отсоса, или в обе камеры одновременно. Так как входные каналы

21 и 22 за исключением части площади, находящейся против щелевого отверстия 17. перекрыты цилиндрической поверхностью 16, то ненужные перетоки защитного газа из напорной камеры 6 в камеру 8 отсоса практически исключены при любом расчетном положении газораспределительного узла.

При работе печи на максимальном давлении в ее рабочем объеме на плоскую струю, вытекающую из щелевого сопла, и

газораспределительныйузел действует значительный перепад давления, отклоняя их в сторону зоны с меньшим давлением, при этом щелевое отверстие 17 выходит за пределы входного канала 21 и весь газ. подаваемый вентилятором 14, поступает в камеру 6 нагнетания через входной канал 22 и газоприемный коллектор 20. Входной канал этом случае перекрыт цилиндрической поверхностью 16.

При уменьшении давления защитного газа в печи плоская струя защитного газа вместе с газораспределительным узлом уменьшает свой угол отклонения от первоначального положения и газ, вытекающий из щелевого отверстия 17, частично захватывается входным каналом 21 и через газоприемный коллектор 19 подается в камеру 8 отсоса, компенсируя снижение перетока газа из камеры 6 нагнетания в камеру 8 отсоса через пережим промежуточной камеры 7, обеспечивая неизменный расход среды через.циркуляционный вентилятор, при этом выбросы защитного газа из затвора остаются на прежнем уровне.

Блок стабилизации режима газоплотности обеспечивает работу затвора при снижении избыточного давления газа в печи до нуля. При этом входной канал 22 перекрывается полностью цилиндрической поверх- ностью 16 и весь газ из циркуляционного вентилятора 14, минуя камеру б нагнетания, поступает через входной канал 21, газоприемный коллектор 19 и трубопровод 23 в камеру 8 отсоса, не оказывая влияния на газоплотность уплотняемого проема. Необходимый угол отклонения газораспределительного узла от первоначального положения при определенном давлении газа в печи задают путем изменения расхода среды посредством шибера 13, подаваемого в щелевое сопло 11, и величиной проходных зазоров, образованных перегородками 4 и поворотными шторками 5. Таким образом, предлагаемое устройство обеспечива- ет плавное регулирование режима уплотнения проема печи при изменении давления в ней от максимального значения до нуля.

Применение изобретения обеспечит по- вышение надежности уплотнения на всех режимах работы печного агрегата и дополнительную экономию защитного газа. Кроме того, за счет более высокой надежности работы системы автоматического регулиро- вания газового режима печи возрастает годовая производительность агрегата,

снизится брак вследствие уменьшения количества простоев агрегата из-за расбалан- сировки системы регулирования и расход электроэнергии на привод циркуляционного вентилятора.

Формула изобретения Газовый затвор протяжной печи, содержащий корпус, разделенный на камеры нагнетания, промежуточную, отсоса и входную с пережимами и шторками, циркуляционный вентилятор, блок стабилизации режима газоплотности, выполненный в виде рабочей камеры, подающего коллектора со щелевым соплом и газоприемного коллектора перепуска газа в камеру отсоса, о т- личающийся тем, что, с целью повышения надежности уплотнения, затвор снабжен газораспределительным узлом, закрепленным шарнирно на срезе щелевого сопла и выполненным в виде патрубка, ограниченного с двух боковых сторон секторами, со стороны выхода - цилиндрической поверхностью со щелевым отверстием, к большим сторонам которого прикреплены пластины под углом 25-45° к продольной оси симметрии патрубка и дополнительным газоходом, образованным профильной перегородкой и стенкой газоприемного коллектора перепуска газа в камеру отсоса и соединяющим рабочую камеру с камерой нагнетания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газовый затвор протяжной печи | 1982 |

|

SU1040316A1 |

| Способ герметизации загрузочно-разгрузочных проемов проходных печей и газовый затвор для проходных печей | 1985 |

|

SU1303802A1 |

| Газовый затвор проходной печи | 1984 |

|

SU1190174A1 |

| Газовый затвор для проходных печей | 1991 |

|

SU1772179A1 |

| Газовый затвор | 1978 |

|

SU802758A1 |

| Затвор протяжной печи | 1983 |

|

SU1190173A1 |

| Газовый затвор | 1977 |

|

SU723352A1 |

| Газовый затвор для печей непрерывного действия | 1977 |

|

SU722963A1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОЙ ГЕРМЕТИЗАЦИИ ЗАГРУЗОЧНЫХ И РАЗГРУЗОЧНЫХ ОКОН ПРОТЯЖНОЙ ПЕЧИ | 2010 |

|

RU2420700C1 |

| Газовый затвор для проходных термических печей | 1978 |

|

SU773101A1 |

Изобретение относится к металлургии и может быть использовано для герметизации входной и выходных проемов протяжных печей для термообработки металлической полосы в защитной газовой среде различного состава. Цель изобретения - повышение надежности уплотнения, что обеспечивается поддержанием заданного гидравлического режима в камерах затвора. Как следствие достигается более экономичное расходование защитного газа. Затвор содержит корпус, разделенный пережимами со шторками на камеры нагнетания, промежуточную, отсоса и входную, циркуляционный вентилятор, блок стабилизации режима газоплотности с рабочей камерой, подающим коллектором со щелевым соплом и газоприемным коллектором перепуска газа в камеру отсоса. Шарнирно на срезе щелевого сопла закреплен газораспределительный узел, выполненный в виде патрубка, ограниченного с двух боковых сторон секторами, со стороны выхода газов частью цилиндрической поверхности со щелевым отверстием, к большим сторонам которого прикреплены пластины под углом 25-450 к продольной оси симметрии канала газораспределительного узла. На границе камер на- гнетания и промежуточной выполнена профильная перегородка, образующая газоход со стенкой газоприемного коллектора перепуска газа в камеру отсоса, соединяющий рабочую камеру с камерой нагнетания. 2 ил. Ё

11/Ю М 13

14

Фиг.1

;;

Фие.2

| Газовый затвор | 1977 |

|

SU723352A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Газовый затвор проходной печи | 1984 |

|

SU1190174A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1991-06-23—Публикация

1988-10-10—Подача