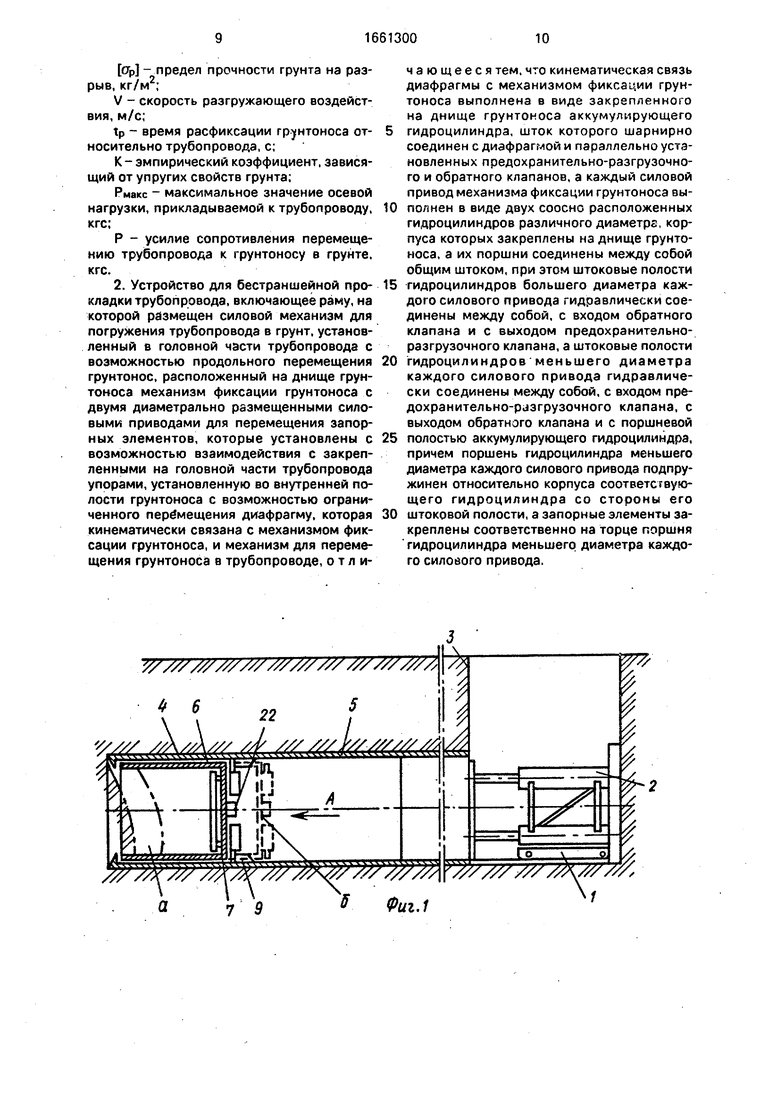

11 различного диаметра. Корпуса ГЦ 10 и 11 закреплены на днище грунтоноса, а их поршни соединены между собой общим штоком 12. Штоковые полости 18 ГЦ 10 гидравлически соединены между собой ТП 19, который соединен с входом клапана (К) 17 и выходом

К 16. Штоковые полости 20 ГЦ 11 гидравлически сообщены ТП 21. соединенным с входом К 16, выходом К 17 и с поршневой полостью 22 ГЦ 14. Запорные элементы 8 закреплены на торце поршня ГЦ 11. 2 с. п. ф-лы, 4 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для бестраншейной прокладки трубопровода в грунте | 1988 |

|

SU1640304A1 |

| Устройство для бестраншейной прокладки трубопроводов продавливанием | 1989 |

|

SU1714058A1 |

| Устройство для разработки и транспортировки грунта при продавливании трубопроводов | 1986 |

|

SU1557271A1 |

| Способ бестраншейной прокладки трубопроводов и устройство для его осуществления | 1986 |

|

SU1364667A1 |

| Устройство для бестраншейной прокладки трубопроводов в грунте | 1982 |

|

SU1104215A1 |

| Устройство для разработки и транспортировки грунта при продавливании трубопроводов | 1982 |

|

SU1078000A1 |

| Нажимное устройство установки для бестраншейной прокладки труб | 1987 |

|

SU1469048A1 |

| СПОСОБ БЕСТРАНШЕЙНОЙ ПРОКЛАДКИ ТРУБОПРОВОДА В ГРУНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2103446C1 |

| Способ бестраншейной прокладки трубопровода и устройство для разработки и транспортировки грунта | 1990 |

|

SU1735508A1 |

| Машина для бестраншейной прокладки труб | 1980 |

|

SU956702A1 |

Изобретение относится к строительству и м.б. использовано при бестраншейной прокладке инженерных коммуникаций способом продавливания. Цель - повышение производительности за счет сохранения затрат времени на вспомогательные операции по отделению грунтового керна от массива при одновременном снижении энергоемкости процесса прокладки трубопровода (ТП). Для осуществления бестраншейной прокладки ТП в головной части прокладываемого ТП размещают грунтонос и фиксируют его. Затем осуществляют совместную подачу ТП и грунтоноса в грунт на длину, превышающую длину грунтоноса путем приложения к ТП осевой нагрузки для создания напряженного состояния в массиве. Длину подачи ТП и грунтоноса определяют по заданной формуле. После заполнения грунтоноса грунтом его расфиксируют относительно головной части прокладываемого ТП и извлекают из ТП для дальнейшей разгрузки. Устр-во для осуществления способа включает раму с силовым механизмом для погружения ТП в грунт, головную часть в виде оголовка 4, продавливаемых труб и грунтоноса, на днище которого расположен механизм фиксации грунтоноса. Каждый силовой привод механизма фиксации грунтоноса выполнен в виде двух соосно расположенных гидроцилиндров (ГЦ) 10, 11 различного диаметра. Корпуса ГЦ 10, 11 закреплены на днище грунтоноса, а их поршни соединены между собой общим штоком 12. Штоковые полости 18 ГЦ 10 гидравлически соединены между собой ТП 19, который соединен с входом клапана (К) 17 и выходом К 16. Штоковые полости 20 ГЦ 11 гидравлически сообщены ТП 21, соединенным с входом К 16, выходом К 17 и с поршневой полостью 22 ГЦ 14. Запорные элементы 8 закреплены на торце поршня ГЦ 11. 2 с.п.ф-лы, 4 ил.

Изобретение относится к строительству и может быть использовано при бестраншейной прокладке инженерных коммуникаций способом продавливания.

Цель изобретения - повышение производительности за счет сокращения затрат времени на вспомогательные операции по отделению грунтового керна от массива при одновременном снижении энергоемкости процесса прокладки трубопровода.

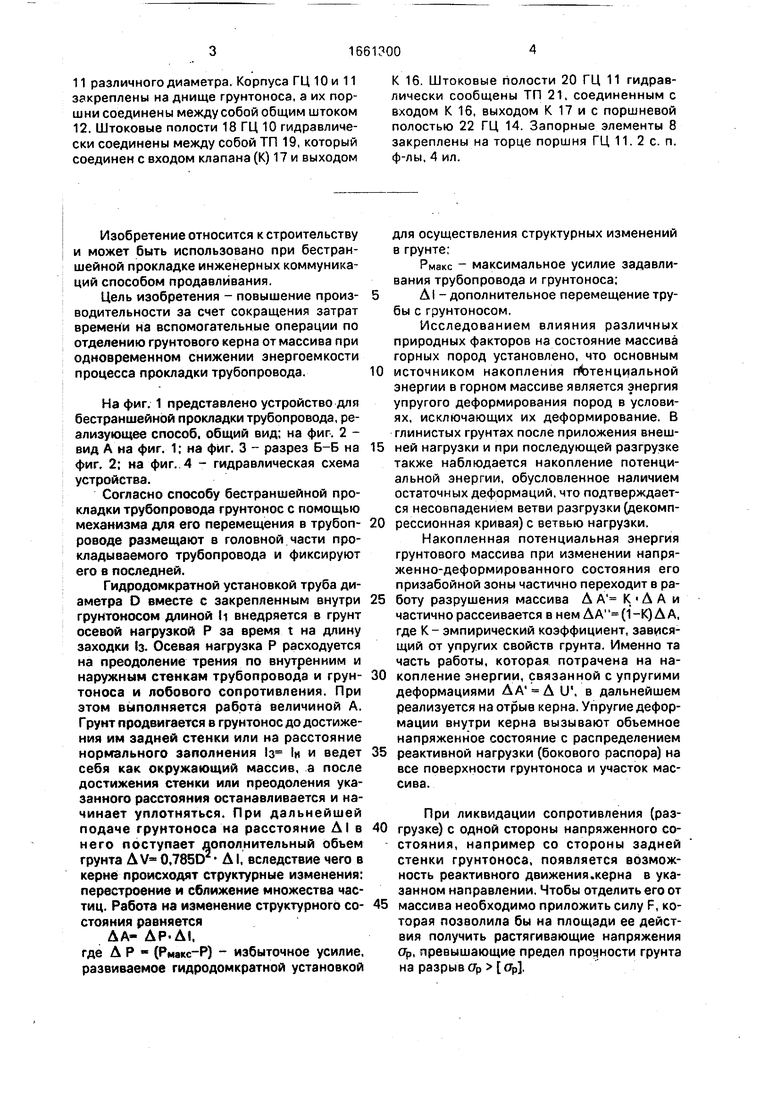

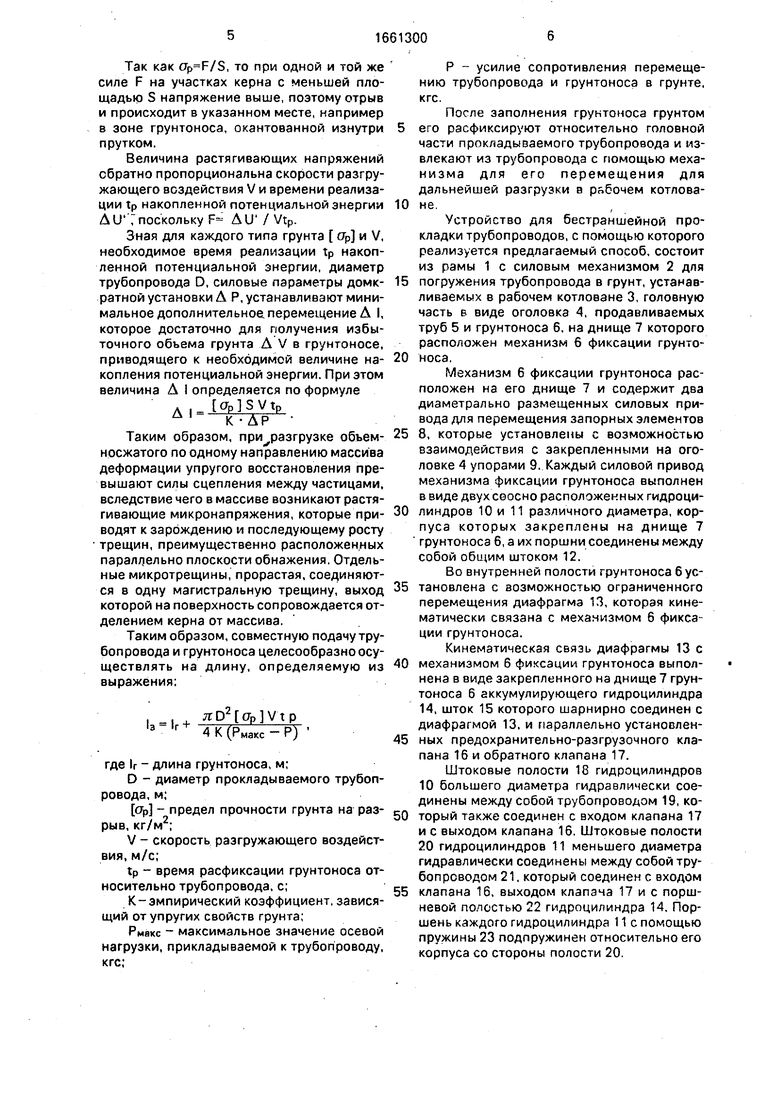

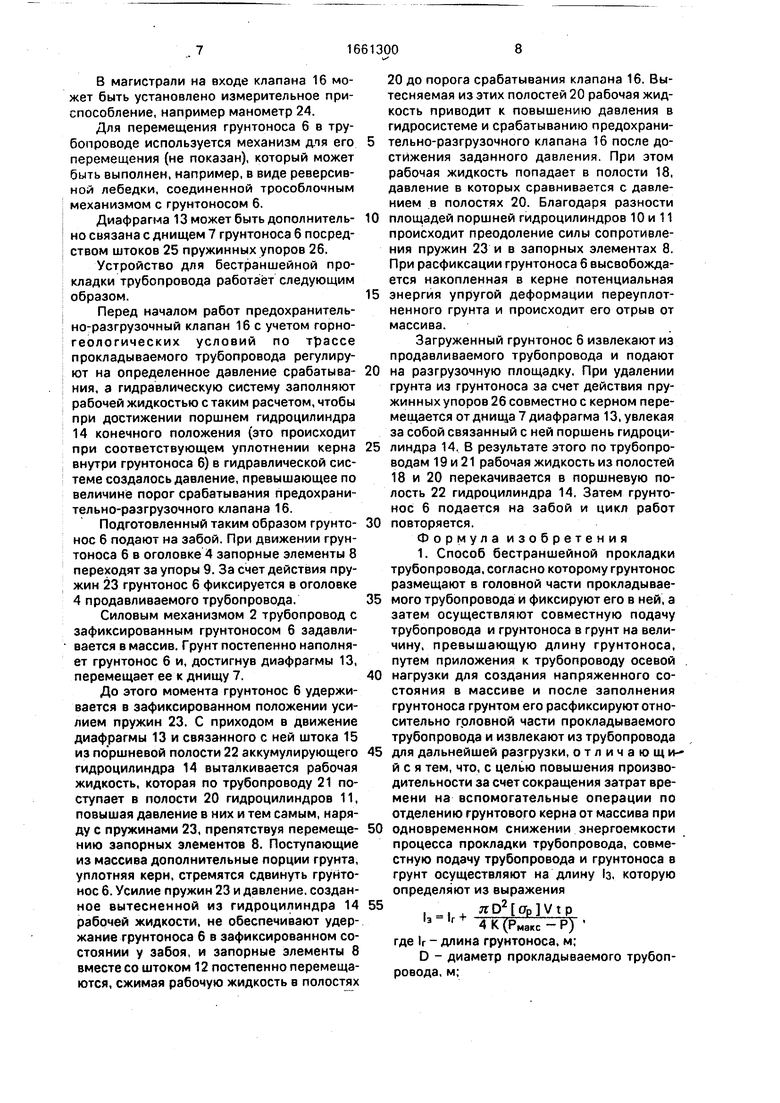

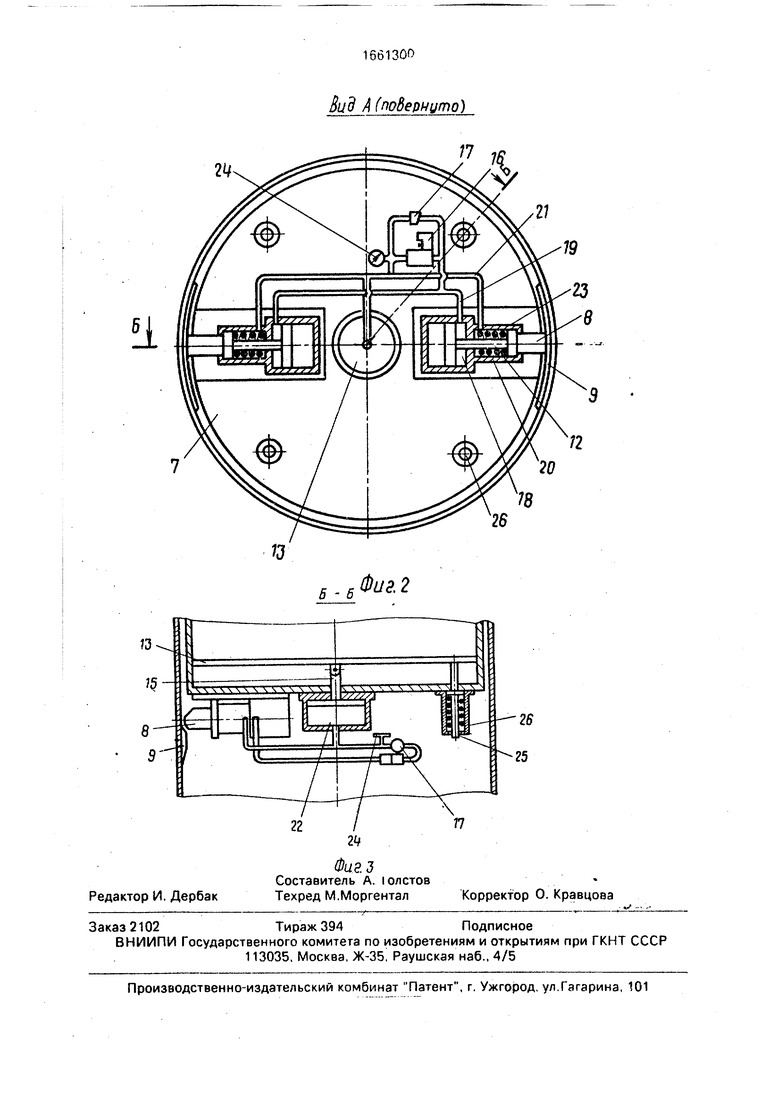

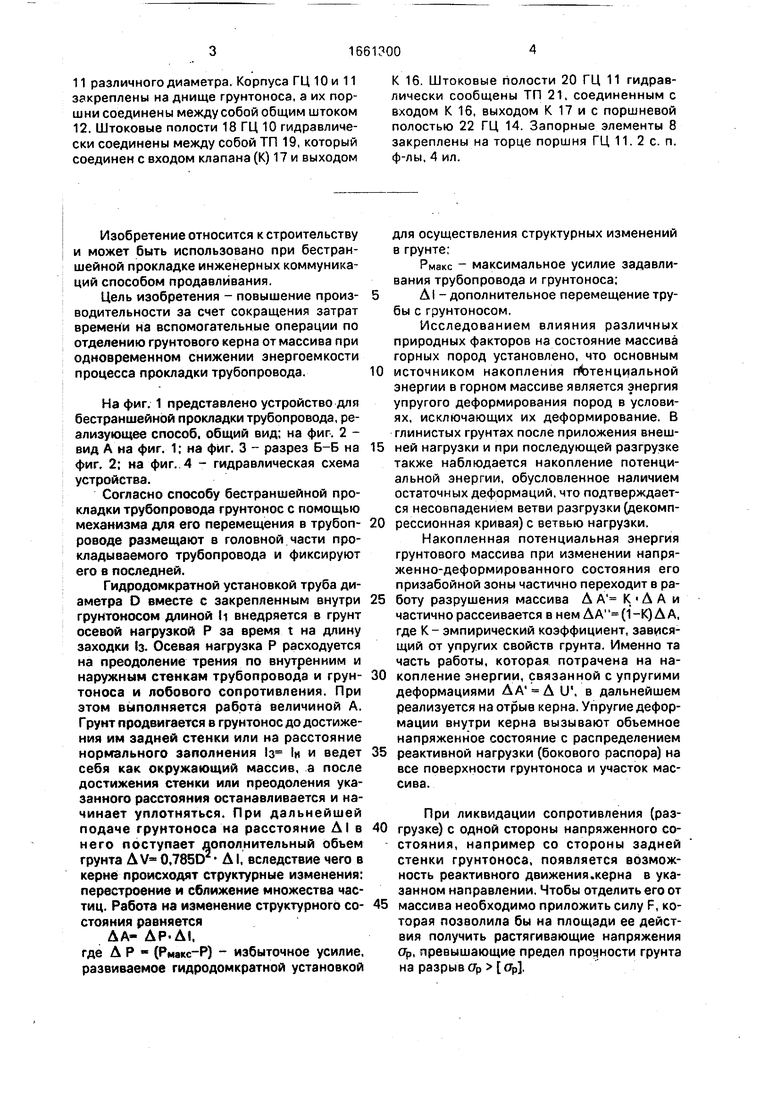

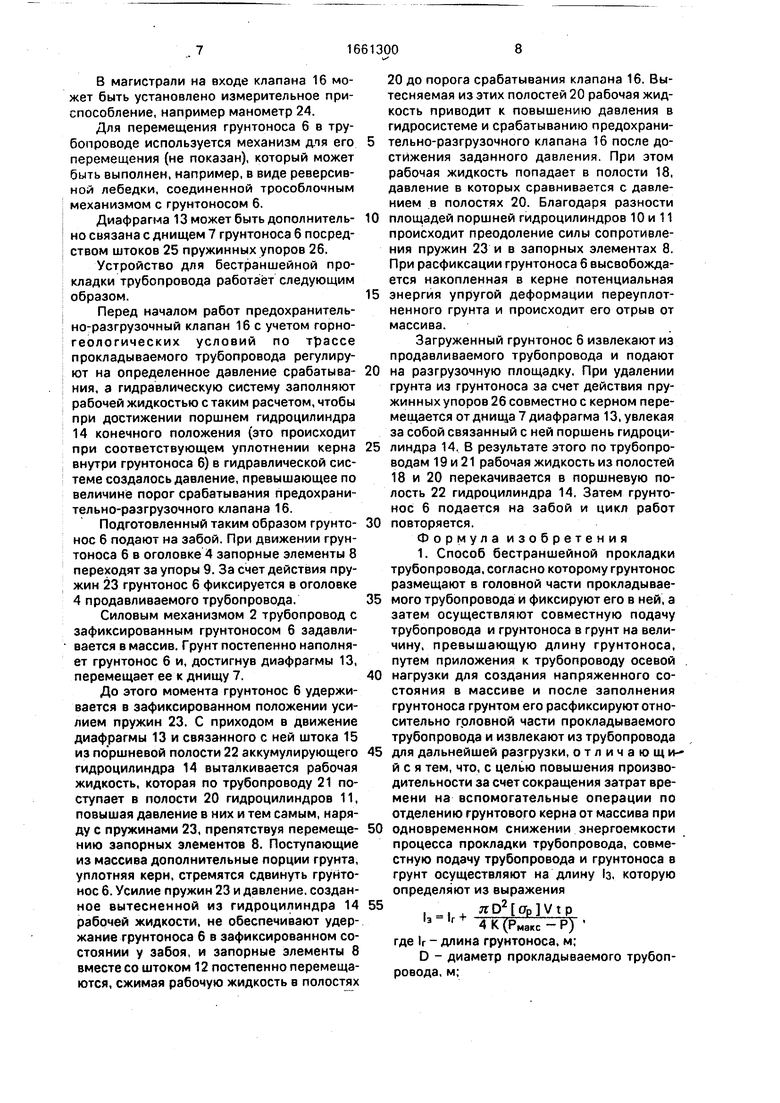

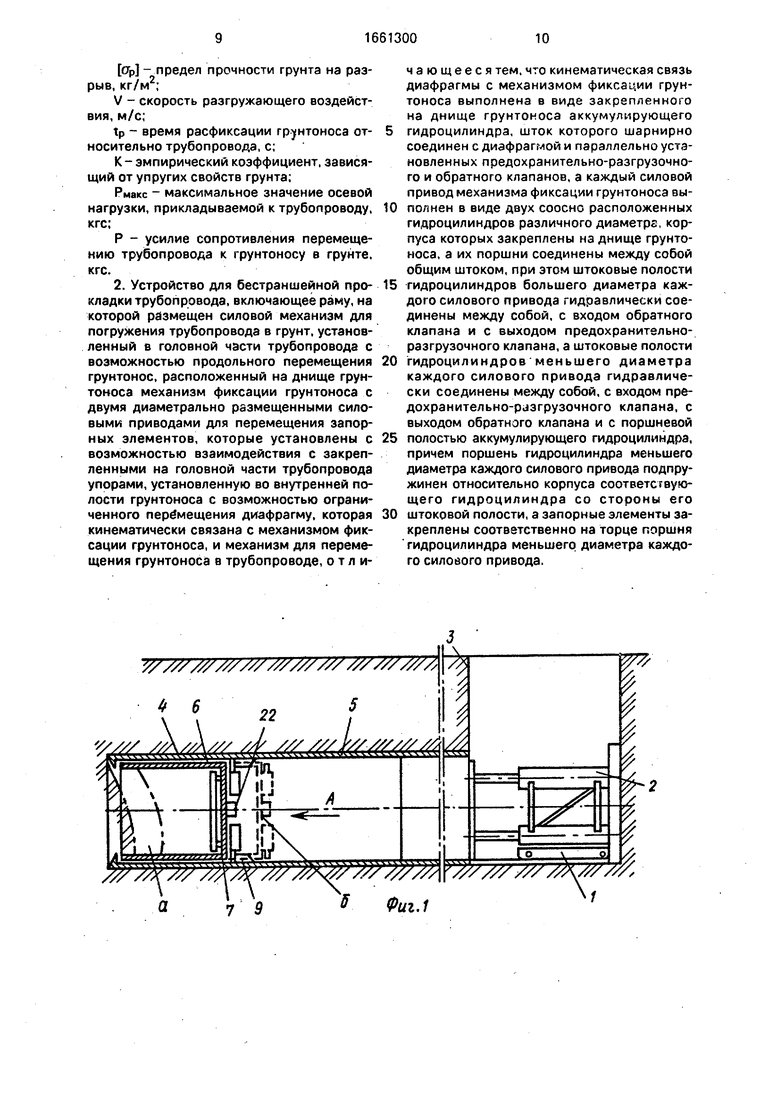

На фиг. 1 представлено устройство для бестраншейной прокладки трубопровода, реализующее способ, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - гидравлическая схема устройства.

Согласно способу бестраншейной прокладки трубопровода грунтонос с помощью механизма для его перемещения в трубопроводе размещают в головной части прокладываемого трубопровода и фиксируют его в последней.

Гидродомкратной установкой труба диаметра D вместе с закрепленным внутри грунтоносом длиной И внедряется в грунт осевой нагрузкой Р за время t на длину заходки 1з. Осевая нагрузка Р расходуется на преодоление трения по внутренним и наружным стенкам трубопровода и грунтоноса и лобового сопротивления. При этом выполняется работа величиной А. Грунт продвигается в грунтонос до достижения им задней стенки или на расстояние нормального заполнения з 1ц и ведет себя как окружающий массив, а после достижения стенки или преодоления указанного расстояния останавливается и начинает уплотняться. При дальнейшей подаче грунтоноса на расстояние Д в него поступает дополнительный объем грунта Д V OJ85D ДI, вследствие чего в керне происходят структурные изменения: перестроение и сближение множества частиц. Работа на изменение структурного состояния равняется

ДА- ДР-Д1.

где Д Р - (Рмакс-Р) - избыточное усилие, развиваемое гид родом кратной установкой

для осуществления структурных изменений в грунте;

Рмакс - максимальное усилие задавли- вания трубопровода и грунтоноса;

Д| - дополнительное перемещение трубы с грунтоносом.

Исследованием влияния различных природных факторов на состояние массива горных пород установлено, что основным

источником накопления потенциальной энергии в горном массиве является энергия упругого деформирования пород в условиях, исключающих их деформирование. В глинистых грунтах после приложения внешней нагрузки и при последующей разгрузке также наблюдается накопление потенциальной энергии, обусловленное наличием остаточных деформаций, что подтверждается несовпадением ветви разгрузки (декомпрессионная кривая) с ветвью нагрузки.

Накопленная потенциальная энергия грунтового массива при изменении напряженно-деформированного состояния его призабойной зоны частично переходит в работу разрушения массива Д А К Д А и частично рассеивается в нем ДА (1 -К) ДА, где К- эмпирический коэффициент, зависящий от упругих свойств грунта. Именно та часть работы, которая потрачена на накопление энергии, связанной с упругими деформациями ДА Д U , в дальнейшем реализуется на отрыв керна. Упругие деформации внутри керна вызывают объемное напряженное состояние с распределением

реактивной нагрузки (бокового распора) на все поверхности грунтоноса и участок массива.

При ликвидации сопротивления (раз- грузке) с одной стороны напряженного состояния, например со стороны задней стенки грунтоноса, появляется возможность реактивного движения.керна в указанном направлении. Чтобы отделить его от массива необходимо приложить силу F, которая позволила бы на площади ее действия получить растягивающие напряжения Ор, превышающие предел прочности грунта на разрыв 0р Ор.

Так как , то при одной и той же силе F на участках керна с меньшей площадью S напряжение выше, поэтому отрыв и происходит в указанном месте, например в зоне грунтоноса, окантованной изнутри прутком.

Величина растягивающих напряжений обратно пропорциональна скорости разгружающего воздействия V и времени реализации tp накопленной потенциальной энергии ЛU 7поскольку F AIT / Vtp.

Зная для каждого типа грунта сгр и V, необходимое время реализации tp накопленной потенциальной энергии, диаметр трубопровода D, силовые параметры домк- ратной установки Д Р, устанавливают минимальное дополнительное, перемещение Л I, которое достаточно для получения избыточного объема грунта Д V в грунтоносе, приводящего к необходимой величине накопления потенциальной энергии. При этом величина Д I определяется по формуле д gp SIV tp А К-ДР

Таким образом, при разгрузке объем- носжатого по одному направлению массива деформации упругого восстановления превышают силы сцепления между частицами, вследствие чего в массиве возникают растягивающие микронапряжения, которые приводят к зарождению и последующему росту трещин, преимущественно расположенных параллельно плоскости обнажения, Отдельные микротрещины, прорастая, соединяются в одну магистральную трещину, выход которой на поверхность сопровождается отделением керна от массива.

Таким образом, совместную подачу трубопровода и грунтоноса целесообразно осуществлять на длину, определяемую из выражения:

з 1г +

4 К (РМакс Р)

где 1г - длина грунтоноса, м;

D - диаметр прокладываемого трубопровода, м;

7р - предел прочности грунта на разрыв, кг/м2;

V - скорость разгружающего воздействия, м/с;

tp - время расфиксации грунтоноса относительно трубопровода, с;

К-эмпирический коэффициент, зависящий от упругих свойств грунта;

Рмакс - максимальное значение осевой нагрузки, прикладываемой к трубопроводу, кгс;

Р - усилие сопротивления перемещению трубопровода и грунтоноса в грунте, кгс.

После заполнения грунтоноса грунтом

его расфиксируют относительно головной части прокладываемого трубопровода и извлекают из трубопровода с помощью механизма для его перемещения для дальнейшей разгрузки в рабочем котловане.

Устройство для бестраншейной прокладки трубопроводов, с помощью которого реализуется предлагаемый способ, состоит из рамы 1 с силовым механизмом 2 для

погружения трубопровода в грунт, устанавливаемых в рабочем котловане 3, головную часть в виде оголовка 4, продавливаемых труб 5 и грунтоноса 6, на днище 7 которого расположен механизм 6 фиксации грунтоноса.

Механизм 6 фиксации грунтоноса расположен на его днище 7 и содержит два диаметрально размещенных силовых привода для перемещения запорных элементов

8, которые установлены с возможностью взаимодействия с закрепленными на оголовке 4 упорами 9. Каждый силовой привод механизма фиксации грунтоноса выполнен в виде двух сеосно расположенных гидроцнлиндров 10 и 11 различного диаметра, корпуса которых закреплены на днище 7 грунтоноса 6, а их поршни соединены между собой общим штоком 12.

Во внутренней полости грунтоноса 6 установлена с возможностью ограниченного перемещения диафрагма 13, которая кинематически связана с механизмом 6 фиксации грунтоноса.

Кинематическая связь диафрагмы 13 с

механизмом 6 фиксации грунтоноса выполнена в виде закрепленного на днище 7 грунтоноса 6 аккумулирующего гидроцилиндра 14, шток 15 которого шарнирно соединен с диафрагмой 13, и параллельно установленных предохранительно-разгрузочного клапана 16 и обратного клапана 17.

Штоковые полости 18 гидроцилиндров 10 большего диаметра гидравлически соединены между собой трубопроводом 19, который также соединен с входом клапана 17 и с выходом клапана 16. Штоковые полости 20 гидроцилиндров 11 меньшего диаметра гидравлически соединены между собой трубопроводом 21, который соединен с входом

клапана 16, выходом клапана 17 и с поршневой полостью 22 гидроцилиндра 14. Поршень каждого гидроцилиндра 11 с помощью пружины 23 подпружинен относительно его корпуса со стороны полости 20.

В магистрали на входе клапана 16 может быть установлено измерительное приспособление, например манометр 24.

Для перемещения грунтоноса 6 в трубопроводе используется механизм для его перемещения (не показан), который может быть выполнен, например, в виде реверсивной лебедки, соединенной трособлочным механизмом с грунтоносом 6.

Диафрагма 13 может быть дополнительно связана с днищем 7 грунтоноса 6 посредством штоков 25 пружинных упоров 26.

Устройство для бестраншейной прокладки трубопровода работает следующим образом.

Перед началом работ предохранительно-разгрузочный клапан 16с учетом горногеологических условий по трассе прокладываемого трубопровода регулируют на определенное давление срабатывания, а гидравлическую систему заполняют рабочей жидкостью с таким расчетом, чтобы при достижении поршнем гидроцилиндра 14 конечного положения (это происходит при соответствующем уплотнении керна внутри грунтоноса 6) в гидравлической системе создалось давление, превышающее по величине порог срабатывания предохранительно-разгрузочного клапана 16.

Подготовленный таким образом грунтонос 6 подают на забой. При движении грунтоноса 6 в оголовке 4 запорные элементы 8 переходят за упоры 9. За счет действия пружин 23 грунтонос 6 фиксируется в оголовке 4 продавливаемого трубопровода.

Силовым механизмом 2 трубопровод с зафиксированным грунтоносом 6 задавли- вается в массив. Грунт постепенно наполняет грунтонос 6 и, достигнув диафрагмы 13, перемещает ее к днищу 7.

До этого момента грунтонос 6 удерживается в зафиксированном положении усилием пружин 23. С приходом в движение диафрагмы 13 и связанного с ней штока 15 из по ршневой полости 22 аккумулирующего гидроцилиндра 14 выталкивается рабочая жидкость, которая по трубопроводу 21 поступает в полости 20 гидроцилиндров 11, повышая давление в них и тем самым, наряду с пружинами 23, препятствуя перемещению запорных элементов 8. Поступающие из массива дополнительные порции грунта, уплотняя керн, стремятся сдвинуть грунтонос 6. Усилие пружин 23 и давление, созданное вытесненной из гидроцилиндра 14 рабочей жидкости, не обеспечивают удержание грунтоноса 6 в зафиксированном состоянии у забоя, и запорные элементы 8 вместе со штоком 12 постепенно перемещаются, сжимая рабочую жидкость в полостях

20 до порога срабатывания клапана 16. Вытесняемая из этих полостей 20 рабочая жидкость приводит к повышению давления в гидросистеме и срабатыванию предохранительно-разгрузочного клапана 16 после достижения заданного давления. При этом рабочая жидкость попадает в полости 18, давление в которых сравнивается с давлением в полостях 20. Благодаря разности

площадей поршней гидроцилиндров 10 и 11 происходит преодоление силы сопротивления пружин 23 и в запорных элементах 8. При расфиксации грунтоноса 6 высвобождается накопленная в керне потенциальная

энергия упругой деформации переуплотненного грунта и происходит его отрыв от массива.

Загруженный грунтонос 6 извлекают из продавливаемого трубопровода и подают

на разгрузочную площадку, При удалении грунта из грунтоноса за счет действия пружинных упоров 26 совместно с керном перемещается от днища 7 диафрагма 13, увлекая за собой связанный с ней поршень гидроцилиндра 14. В результате этого по трубопроводам 19 и 21 рабочая жидкость из полостей 18 и 20 перекачивается в поршневую полость 22 гидроцилиндра 14. Затем грунтонос 6 подается на забой и цикл работ

повторяется.

Формула изобретения 1. Способ бестраншейной прокладки трубопровода, согласно которому грунтонос размещают в головной части прокладываемого трубопровода и фиксируют его в ней, а затем осуществляют совместную подачу трубопровода и грунтоноса в грунт на величину, превышающую длину грунтоноса, путем приложения к трубопроводу осевой

нагрузки для создания напряженного состояния в массиве и после заполнения грунтоноса грунтом его расфиксируют относительно головной части прокладываемого трубопровода и извлекают из трубопровода

для дальнейшей разгрузки, отличающийся тем, что, с целью повышения производительности за счет сокращения затрат времени на вспомогательные операции по отделению грунтового керна от массива при

одновременном снижении энергоемкости процесса прокладки трубопровода, совместную подачу трубопровода и грунтоноса в грунт осуществляют на длину з, которую определяют из выражения

, -, +

13 г 4К(Рма1сс-Р) где 1Г - длина грунтоноса, м;

D - диаметр прокладываемого трубопровода, м;

Op - предел прочности грунта на разрыв, кг/м ;

V - скорость разгружающего воздействия, м/с;

tp - время расфиксации грунтоноса относительно трубопровода, с;

К- эмпирический коэффициент, зависящий от упругих свойств грунта;

Рмакс максимальное значение осевой нагрузки, прикладываемой к трубопроводу, кгс;

Р - усилие сопротивления перемещению трубопровода к грунтоносу в грунте, кгс.

X «m««mm « m«mAW m««r wMN WM mm«WM«mMWWM lvMra.-

/// //х /// /// ///// w// /w

а7 95 Фиг.11

0

чающееся тем, что кинематическая связь диафрагмы с механизмом фиксации грунтоноса выполнена в виде закрепленного на днище грунтоноса аккумулирующего гидроцилиндра, шток которого шарнирно соединен с диафрагмой и параллельно установленных предохранительно-разгрузочного и обратного клапанов, а каждый силовой привод механизма фиксации грунтоноса выполнен в виде двух соосно расположенных гидроцилиндров различного диаметрг корпуса которых закреплены на днище грунтоноса, а их поршни соединены между собой общим штоком, при этом штоковые полости 5 гидроцилиндров большего диаметра каждого силового привода гидравлически соединены между собой, с входом обратного клапана и с выходом предохранительно- разгрузочного клапана, а штоковые полости гидроцилиндров меньшего диаметра каждого силового привода гидравлически соединены между собой, с входом предохранительно-разгрузочного клапана, с выходом обратного клапана и с поршневой полостью аккумулирующего гидроцилиндра, причем поршень гидроцилиндра меньшего диаметра каждого силового привода подпружинен относительно корпуса соответствующего гидроцилиндра со стороны его штоковой полости, а запорные элементы закреплены соответственно на торце поршня гидроцилиндра меньшего диаметра каждого силового привода.

0

5

0

Јид А (подернуто)

гц

ВА

б - б

73

ю

п

20

IB

26

Фиг. 2

77

| Устройство для бестраншейной прокладки труб продавливанием | 1982 |

|

SU1108175A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для разработки и транспортировки грунта при продавливании трубопроводов | 1984 |

|

SU1234531A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-07—Публикация

1989-06-27—Подача