Изобретение относится к отделке изделий, может найти применение в мебельной промышленности и других отраслях народного хозяйства для нанесения жидких отделочных материалов на плоские поверхности изделий и является усовершенствованием известного устройства по основному авт.св. № 1363145.

Целью изобретения является повышение качества отделки изделий.

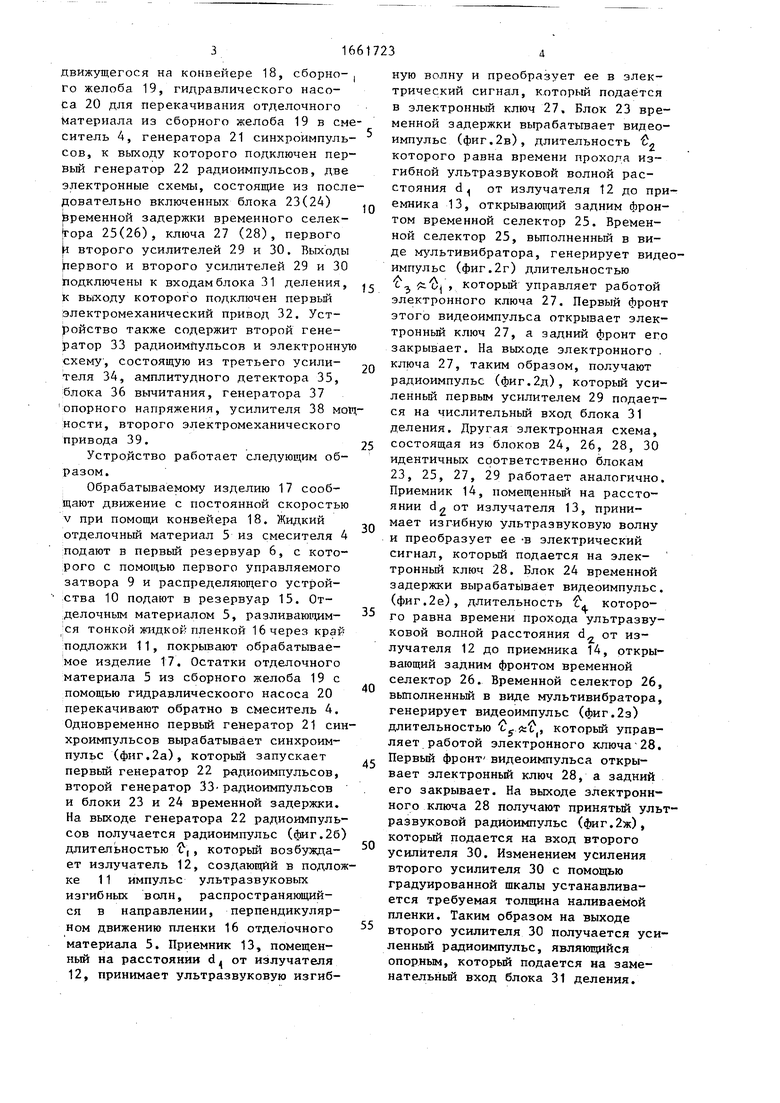

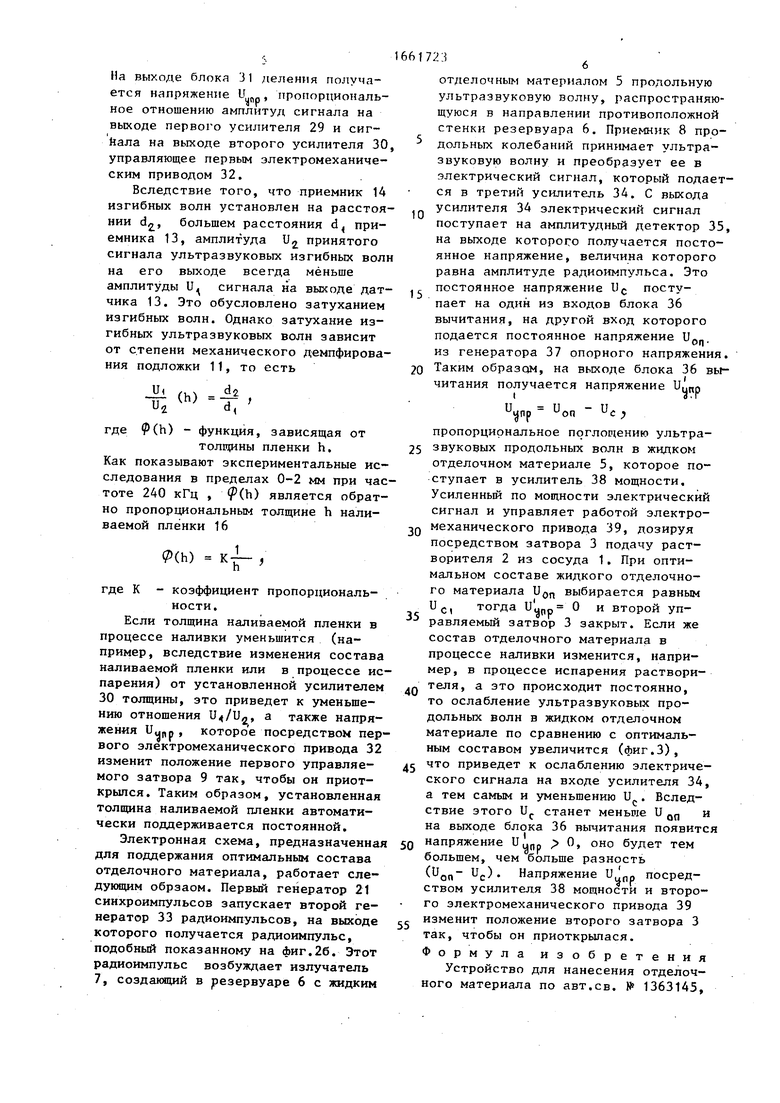

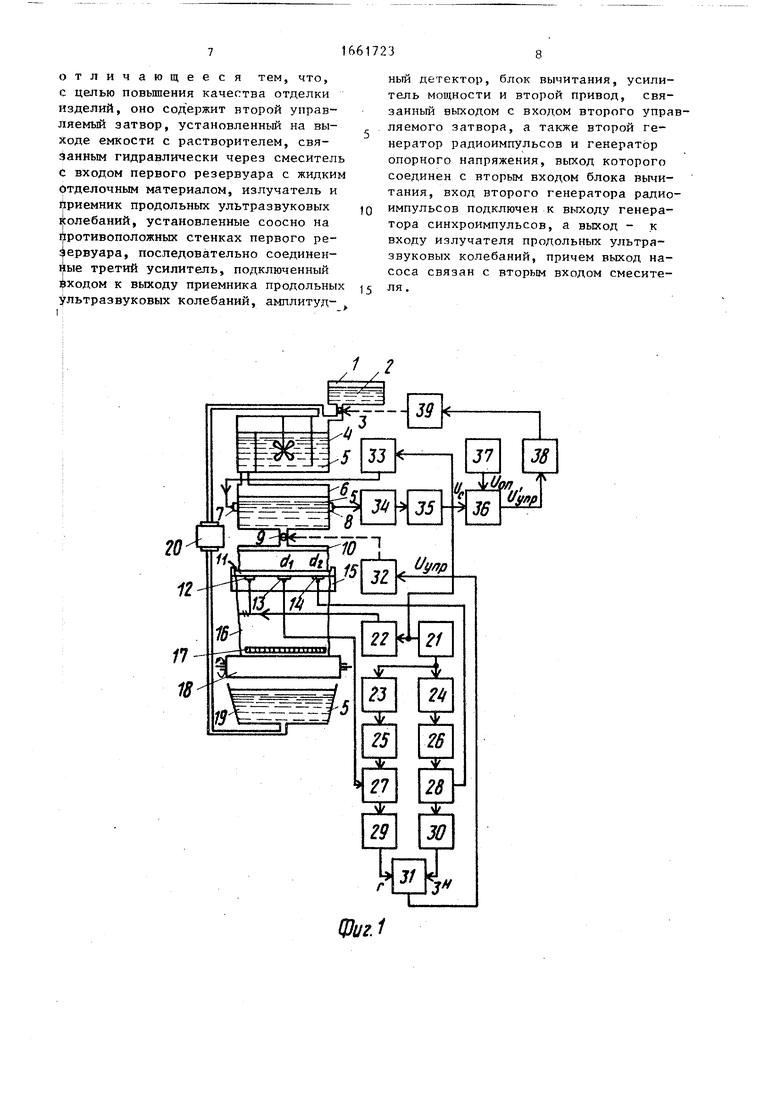

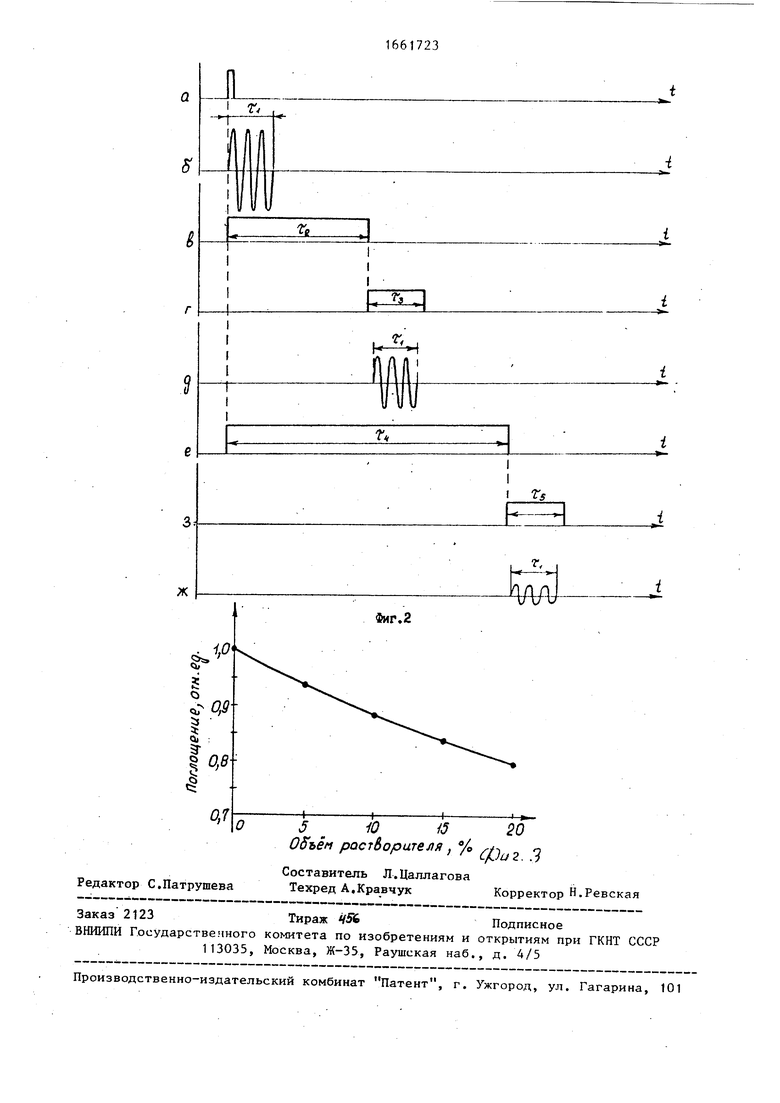

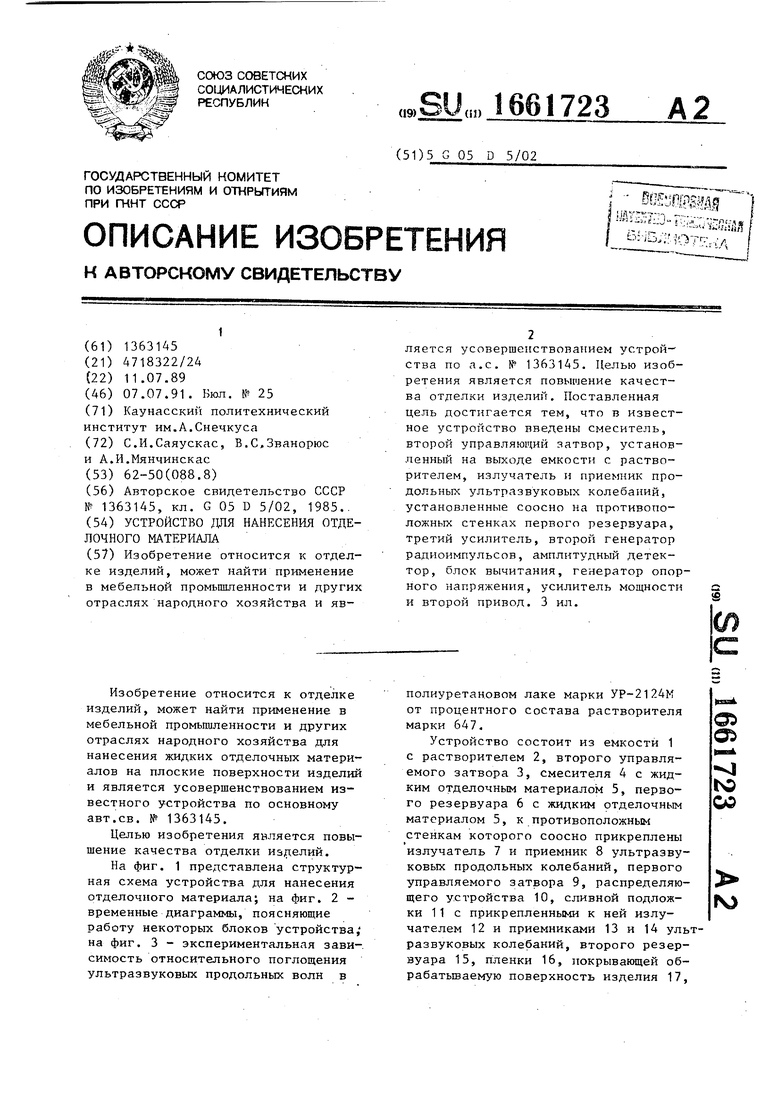

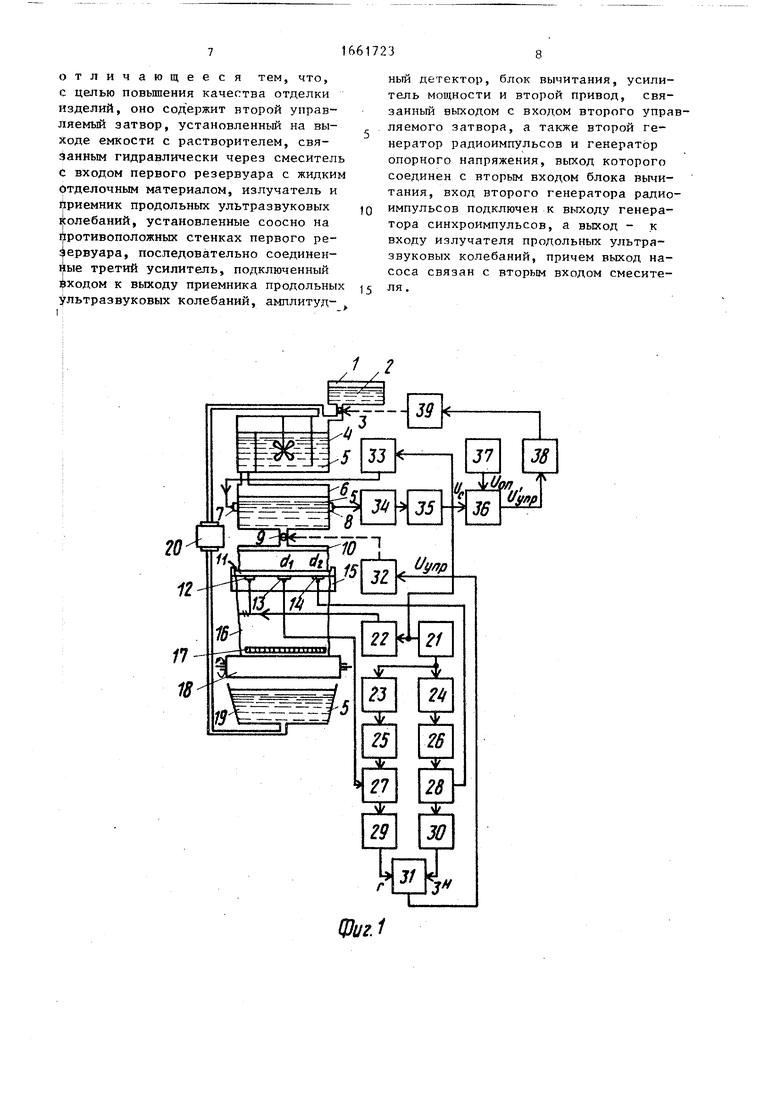

На фиг. 1 представлена структурная схема устройства для нанесения отделочного материала; на фиг. 2 - временные диаграммы, поясняющие работу некоторых блоков устройства; на фиг. 3 - экспериментальная зависимость относительного поглощения ультразвуковых продольных волн в

полиуретановом лаке марки УР-2124К от процентного состава растворителя марки 647.

Устройство состоит из емкости 1 с растворителем 2, второго управляемого затвора 3, смесителя 4 с жидким отделочным материалом 5, первого резервуара 6 с жидким отделочным материалом 5, к противоположным стенкам которого соосно прикреплены излучатель 7 и приемник 8 ультразвуковых продольных колебаний, первого управляемого затвора 9, распределяющего устройства 10, сливной подложки 1 1 с прикрепленными к ней излучателем 12 и приемниками 13 и 14 ультразвуковых колебаний, второго резервуара 15, пленки 16, покрывающей обрабатываемую поверхность изделия 17,

оэ

05

« ю

со

гч

движущегося на конвейере 18, сборного желоба 19, гидравлического насоса 20 для перекачивания отделочного Материала из сборного желоба 19 в смеситель 4, генератора 21 синхроимпульсов, к выходу которого подключен пер- вьй генератор 22 радиоимпульсов, две электронные схемы, состоящие из последовательно включенных блока 23(24) временной задержки временного селектора 25(26), ключа 27 (28), первого и второго усилителей 29 и 30. Выходы (первого и второго усилителей 29 и 30 подключены к входам блока 31 деления, К выходу которого подключен первый электромеханический привод 32, Устройство также содержит второй генератор 33 радиоимпульсов и электронную схему, состоящую из третьего усилителя 34, амплитудного детектора 35, блока 36 вычитания, генератора 37 опорного напряжения, усилителя 38 мощ ности, второго электромеханического привода 39.

Устройство работает следующим образом.

Обрабатываемому изделию 17 сообщают движение с постоянной скоростью v при помощи конвейера 18. Жидкий отделочный материал 5 из смесителя 4 подают в первый резервуар 6, с которого с помощью первого управляемого затвора 9 и распределяющего устройства 10 подают в резервуар 15. Отделочным материалом 5, разливающимся тонкой жидкой пленкой 16 через край подложки 11, покрывают обрабатываемое изделие 17. Остатки отделочного материала 5 из сборного желоба 19 с помощью гидравлическоого насоса 20 перекачивают обратно в смеситель 4. Одновременно первый генератор 21 синхроимпульсов вырабатывает синхроимпульс (фиг.2а), который запускает первый генератор 22 радиоимпульсов, второй генератор 33-радиоимпульсов и блоки 23 и 24 временной задержки. На выходе генератора 22 радиоимпульсов получается радиоимпульс (фиг.26) длительностью Ј, , который возбуждает излучатель 12, создающий в подложке 11 импульс ультразвуковых изгибных волн, распространяющийся в направлении, перпендикулярном движению пленки 16 отделочного материала 5. Приемник 13, помещенный на расстоянии d от излучателя 12, принимает ультразвуковую изгиб

0

5

0

5

0

5

0

5

ную волну и преобразует ее в электрический сигнал, который подается в электронный ключ 27, Блок 23 временной задержки вырабатывает видеоимпульс (фиг.2в), длительность Ј2 которого равна времени прохода из- гибной ультразвуковой волной расстояния d от излучателя 12 до приемника 13, открывающий задним фронтом временной селектор 25. Временной селектор 25, выполненный в виде мультивибратора, генерирует видеоимпульс (фиг.2г) длительностью j Ј. который управляет работой электронного ключа 27. Первый фронт этого видеоимпульса открывает электронный ключ 27, а задний фронт его закрывает. На выходе электронного ключа 27, таким образом, получают радиоимпульс (фиг.2д), который усиленный первым усилителем 29 подается на числительный вход блока 31 деления. Другая электронная схема, состоящая из блоков 24, 26, 28, 30 идентичных соответственно блокам 23, 25, 27, 29 работает аналогично. Приемник 14, помещенный на расстоянии dg от излучателя 13, принимает изгибную ультразвуковую волну и преобразует ее -в электрический сигнал, который подается на электронный ключ 28. Блок 24 временной задержки вырабатывает видеоимпульс. (фиг.2е), длительность Ј, которого равна времени прохода ультразвуковой волной расстояния d от излучателя 12 до приемника 14, открывающий задним фронтом временной селектор 26. Временной селектор 26, выполненный в виде мультивибратора, генерирует видеоимпульс (фиг.2з) длительностью Ј5 кЪ, который управляет работой электронного ключа 28. Первый фронт7 видеоимпульса открывает электронньй ключ 28, а задний его закрывает. На выходе электронн- ного ключа 28 получают принятый ультразвуковой радиоимпульс (фиг.2ж), который подается на вход второго усилителя 30. Изменением усиления второго усилителя 30 с помощью градуированной шкалы устанавливается требуемая толщина наливаемой пленки. Таким образом на выходе второго усилителя 30 получается усиленный радиоимпульс, являющийся опорным, который подается на заме- нательный вход блока 31 деления.

На выходе блока 31 деления получается напряжение Unр, пропорциональное отношению амплитуд сигнала на выходе первого усилителя 29 и сигнала на выходе второго усилителя 30, управляющее первым электромеханическим приводом 32.

Вследствие того, что приемник 14 изгибных волн установлен на расстоянии d, большем расстояния d приемника 13, амплитуда иг принятого сигнала ультразвуковых изгибных волн на его выходе всегда меньше амплитуды U сигнала на выходе датчика 13. Это обусловлено затуханием изгибных волн. Однако затухание изгибных ультразвуковых волн зависит от степени механического демпфирования подложки 11, то есть

JJN %

(h) , d

где (h) - функция, зависящая от

толщины пленки h.

Как показывают экспериментальные исследования в пределах 0-2 мм при частоте 240 кГц , P(h) является обратно пропорциональным толщине h наливаемой пленки 16

Р(Ю К- ,

где К - коэффициент пропорциональности.

Если толщина наливаемой пленки в процессе наливки уменьшится (например, вследствие изменения состава наливаемой пленки или в процессе испарения) от установленной усилителем 30 толщины, это приведет к уменьшению отношения U«/U4, а также напряжения Uunp, которое посредством первого электромеханического привода 32 изменит положение первого управляемого затвора 9 так, чтобы он приоткрылся. Таким образом, установленная толщина наливаемой пленки автоматически поддерживается постоянной.

Электронная схема, предназначенная для поддержания оптимальным состава отделочного материала, работает следующим обрзаом. Первый генератор 21 синхроимпульсов запускает второй генератор 33 радиоимпульсов, на выходе которого получается радиоимпульс, подобный показанному на фиг.26. Этот радиоимпульс возбуждает излучатель 7, создающий в резервуаре 6 с жидким

10

5

отделочным материалом 5 продольную ультразвуковую волну, распространяющуюся в направлении противоположной стенки резервуара 6. Приемник 8 про- дольных колебаний принимает ультразвуковую волну и преобразует ее в электрический сигнал, который подается в третий усилитель 34. С выхода усилителя 34 электрический сигнал поступает на амплитудный детектор 35, на выходе которого получается постоянное напряжение, величина которого равна амплитуде радиоимпульса. Это постоянное напряжение Ис поступает на один из входов блока 36 вычитания, на другой вход которого подается постоянное напряжение U0r. из генератора 37 опорного напряжения.

20 Таким образо, на выходе блока 36 вычитания получается напряжение Uynp

,np Uon - U с , пропорциональное поглощению ультра25 звуковых продольных волн в жидком отделочном материале 5, которое поступает в усилитель 38 мощности. Усиленный по мощности электрический сигнал и управляет работой электроQ механического привода 39, дозируя посредством затвора 3 подачу растворителя 2 из сосуда 1. При оптимальном составе жидкого отделочного материала Uon выбирается равным

5

U

С1

тогда Uu(,p 0 и второй уп, v,i равляемый затвор 3 закрыт. Если же

состав отделочного материала в процессе наливки изменится, например, в процессе испарения раствори-

-0 теля, а это происходит постоянно, то ослабление ультразвуковых продольных волн в жидком отделочном материале по сравнению с оптимальным составом увеличится (фиг.З),

5 что приведет к ослаблению электрического сигнала на входе усилителя 34, а тем самым и уменьшению Uc. Вследствие этого Uc станет меньше U

on

на выходе блока 36 вычитания появится Q напряжение Uunp О, оно будет тем большем, чем больше разность (Uon- Uc). Напряжение и р посредством усилителя 38 мощности и второго электромеханического привода 39 изменит положение второго затвора 3 так, чтобы он приоткрыпася.

Формула изобретения Устройство для нанесения отделочного материала по авт.св. № 1363145,

отличающееся тем, что, с целью повышения качества отделки изделий, оно содержит второй управляемый затвор, установленный на выходе емкости с растворителем, связанным гидравлически через смеситель С входом первого резервуара с жидким Отделочным материалом, излучатель и приемник продольных ультразвуковых Колебаний, установленные соосно на противоположных стенках первого ре- ервуара, последовательно соединен- ijibie третий усилитель, подключенный Йходом к выходу приемника продольных ультразвуковых колебаний, амллитуд

ный детектор, блок вычитания, усилитель мощности и второй привод, связанный выходом с входом второго управляемого затвора, а также второй генератор радиоимпульсов и генератор опорного напряжения, выход которого соединен с вторым входом блока вычитания, вход второго генератора радиоимпульсов подключен к выходу генератора синхроимпульсов, а выход - к входу излучателя продольных ультразвуковых колебаний, причем выход насоса связан с вторым входом смесителя .

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения отделочного материала | 1985 |

|

SU1363145A1 |

| Способ автоматического регулирования процесса получения отделочного материала | 1985 |

|

SU1380802A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2001 |

|

RU2213336C2 |

| Устройство для определения содержания газа в газожидкостных средах | 1990 |

|

SU1728783A1 |

| Устройство для определения параметров газожидкостных сред | 1989 |

|

SU1709207A1 |

| УСТРОЙСТВО ЗОНДИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2005 |

|

RU2282875C1 |

| Устройство контроля скорости | 1983 |

|

SU1111190A1 |

| Защитное устройство рабочей зоны пресса | 1984 |

|

SU1216548A1 |

| УСТРОЙСТВО АКУСТ-1 для АВТОМАТИЧЕСКОГО | 1961 |

|

SU138766A1 |

| Ультразвуковое устройство для исследования образцов материалов | 1983 |

|

SU1213410A1 |

Изобретение относится к отделке изделий, может найти применение в мебельной промышленности и других отраслях народного хозяйства и является усовершенствованием устройства по а. с. N 1363145. Целью изобретения является повышение качества отделки изделий. Поставленная цель достигается тем, что в известное устройство введены смеситель, второй управляющий затвор, установленный на выходе емкости с растворителем, излучатель и приемник продольных ультразвуковых колебаний, установленные соосно на противоположных стенках первого резервуара, третий усилитель, второй генератор радиоимпульсов, амплитудный детектор, блок вычитания, генератор опорного напряжения, усилитель мощности и второй привод. 3 ил.

Qk/t.1

а

J.

Г,

I

I

rg

34

ж

10jУ0/J20

05ъён растВорителя, % Ц2 о

Составитель Л.Цаллагова Редактор С.Патрушева Техред А.Кравчук Корректор Н.Ревская

Заказ 2123Тираж ЧКПодписное

ВНИИПИ Государстве.много комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-издательский комбинат Патент, г. Ужгород, ул. Гагарина, 101

MM

Г,

Фиг.2

| Устройство для нанесения отделочного материала | 1985 |

|

SU1363145A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-07-07—Публикация

1989-07-11—Подача