Изобретение относится к автоматизации процессов отделки изделий и может найти применение в мебельной цромьшшенности и других отраслях народного хозяйства для нанесения жидки отделочных материалов на плоские поверхности изделий.

Целью изобретения является повышение качества отделки изделий и эко- номии отделочного материала путем автоматического поддержания постоян- ной толщины наливаемой пленки отделоч його материала.

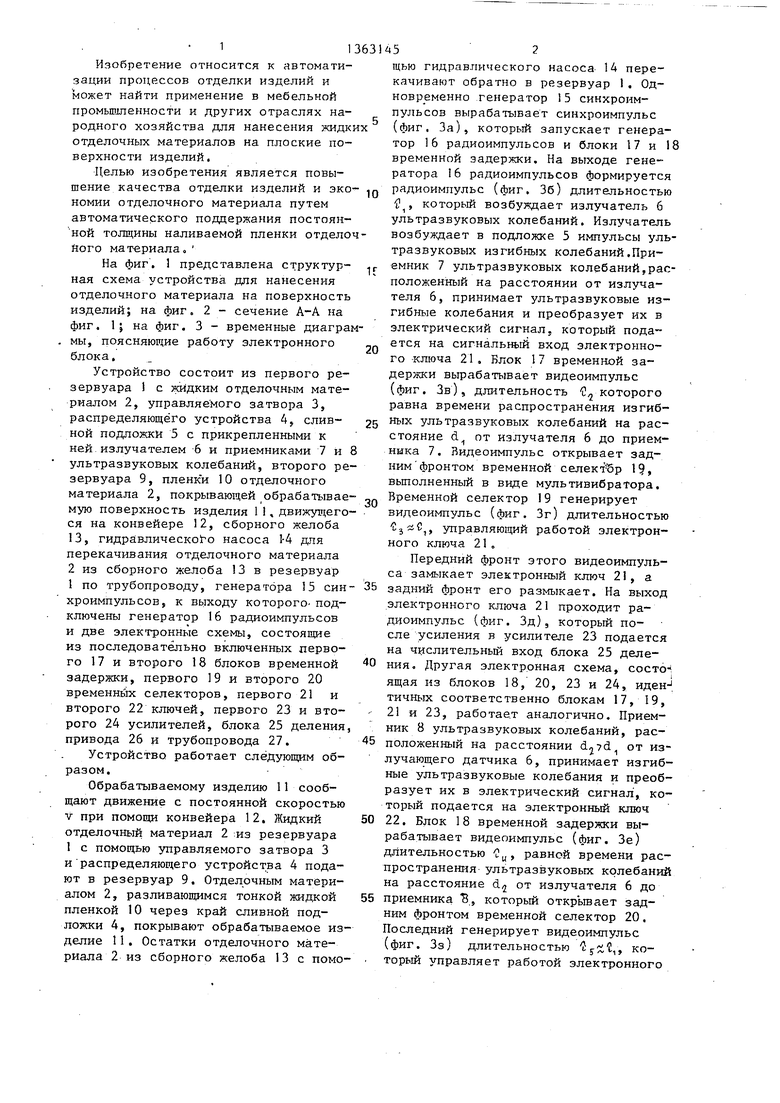

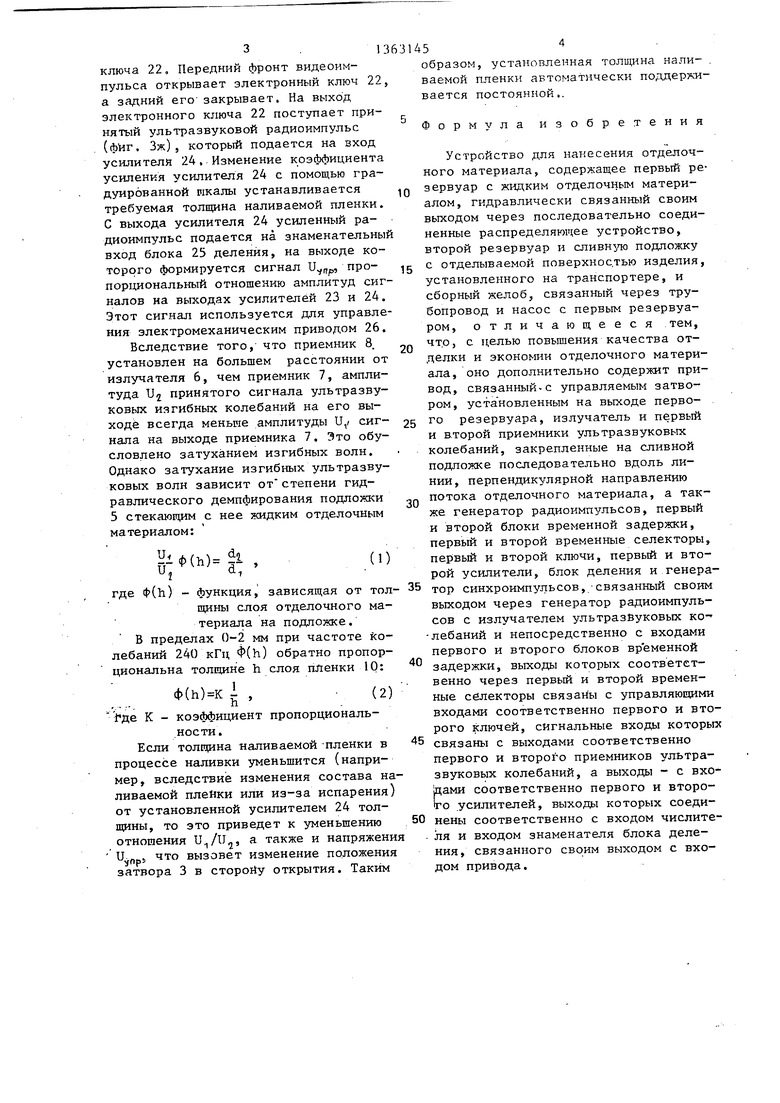

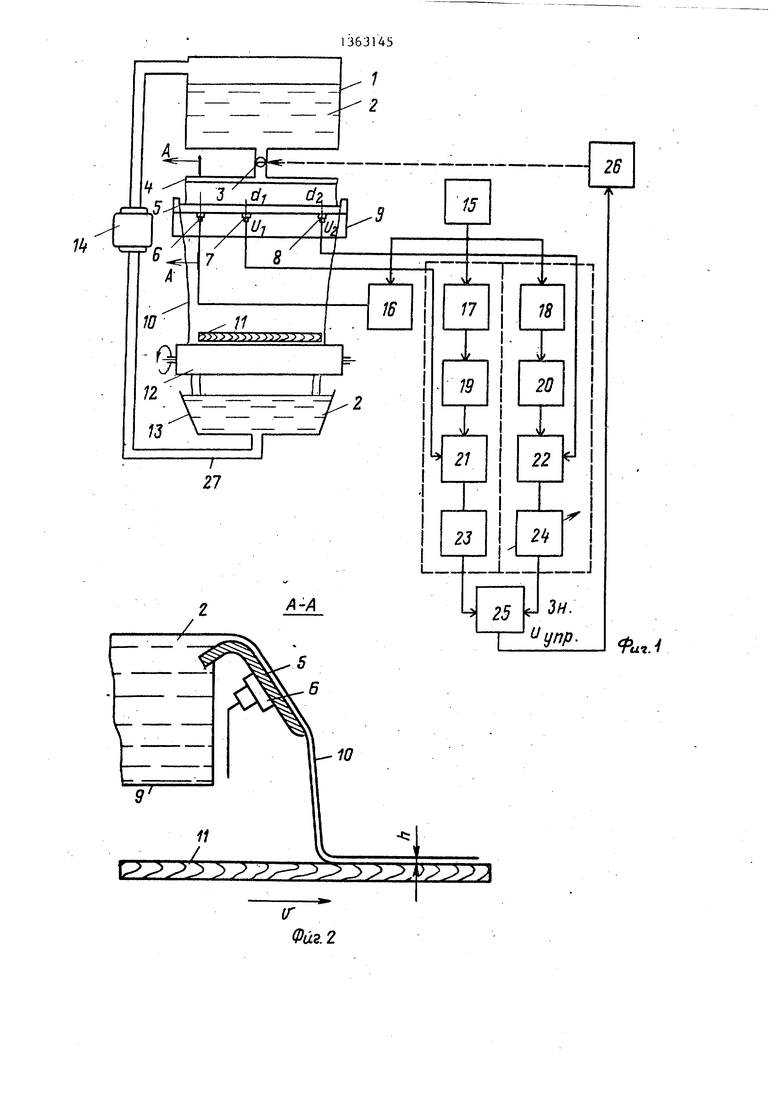

На фиг . 1 представлена структур- ная схема устройства для нанесения отделочного материала на поверхность изделий; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - временные диаграммы, поясняющие работу электронного блока.

Устройство состоит из первого резервуара 1 с жидким отделочным материалом 2, управляемого затвора 3, распределяющего устройства 4, слив- ной подложки 5 с прикрепленными к ней излучателем 6 и приемниками 7 и 8 ультразвуковых колебаний, второго резервуара 9, пленк и 10 отделочного материала 2, покрывающей обрабатывае- мую поверхность изделия 1 , движущего- ся на конвейере 12, сборного желоба 13, гидравлическо1го насоса 1-4 для перекачивания отделочного материала 2 из сборного желоба 13 в резервуар 1 по трубопроводу, генератора 15 син- хроимпульсов, к выходу которого, подключены генератор 16 радиоимпульсов и две электронные схемы, состоящие из последовательно включенных первого 1 7 и второго 18 блоков временной задержки, первого 19 и второго 20 временньгх селекторов, первого 21 и второго 22 ключей, первого 23 и второго 24 усилителей, блока 25 деления, привода 26 и трубопровода 27.

Устройство работает следующим образом.

Обрабатываемому изделию 11 сообщают движение с постоянной скоростью V при помощи конвейера 12. Жидкий отделочный материал 2 ;из резервуара 1 с помощью управляемого затвора 3 и распределяющего устройства 4 подают в резервуар 9. Отделочным материалом 2, разливающимся тонкой жидкой пленкой 10 через край сливной подложки 4, покрывают обрабатываемое изделие 11. Остатки отделочного материала 2 из сборного желоба 13 с помо-

щью гидравлического насоса 14 перекачивают обратно в резервуар 1. Одновременно генератор 15 синхроимпульсов вырабатывает синхроимпульс (фиг. За), который запускает генератор 16 радиоимпульсов и блоки 17 и 18 временной задержки. На выходе генератора 16 радиоимпульсов формируется радиоимпульс (фиг. Зб) длительностью , который возбуждает излучатель 6 ультразвуковых колебаний. Излучатель возбуждает в подложке 5 импульсы ультразвуковых изгибных колебаний.Приемник 7 ультразвуковых колебаний,расположенный на расстоянии от излучателя 6, принимает ультразвуковые из- гибные колебания и преобразует их в электрический сигнал, который подается на сигнальный вход электронного -ключа 21 . Блок 17 временной задержки вырабатывает видеоимпульс (фиг. Зв), длительность t которого равна времени распространения изгибных ультразвуковых колебаний на расстояние d от излучателя 6 до приемника 7. Видеоимпульс открывает задним фронтом временной селек-х бр 1, выполненный в виде мультивибратора. Временной селектор 19 генерирует видеоимпульс (фиг. Зг) длительностью СзйС, управляющий работой электронного ключа 21.

Передний фронт этого видеоимпульса замыкает электронный ключ 21, а задний фронт его размыкает. На выход электронного ключа 21 проходит радиоимпульс (фиг. Зд)э который после усиления в усилителе 23 подается на числительный вход блока 25 деления. Другая электронная схема, состоящая из блоков 18, 20, 23 и 24, идентичных соответственно блокам 17, 19, 21 и 23, работает аналогично. Приемник 8 ультразвуковых колебаний, расположенный на расстоянии i7d. от излучающего датчика 6, принимает изгиб- ные ультразвуковые колебания и преобразует их в электрический сигнал , который подается на электронный ключ 22. Блок 18 временной задержки вырабатывает видеоимпульс (фиг. Зе) длительностью J, равной времени распространения ультразвуковых колебаний на расстояние d от излучателя 6 до приемника В, который открьюает задним фронтом временной селектор 20, Последний генерирует видеоимпульс (фиг. Зз) длительностью ,, который управляет работой электронного

ключа 22, Передний фронт видеоимпульса открывает электронный ключ 22 а задний его закрывает. На выход электронного ключа 22 поступает при- нятый ультразвуковой радиоимпульс (фиг. Зж), который подается на вход усилителя 24, Изменение коэффициента усиления усилителя 24 с помощью градуированной шкалы устанавливается требуемая толщина наливаемой пленки. С выхода усилителя 24 усиленный радиоимпульс подается на знаменательны вход блока 25 деления, на выходе которого формируется сигнал , про- порциональный отношению амплитуд сигналов на выходах усилителей 23 и 24, Этот сигнал используется для управления электромеханическим приводом 26.

Вследствие того, что приемник 8. установлен на большем расстоянии от излучателя 6, чем приемник 7, амплитуда Uj принятого сигнала ультразвуковых иягибных колебаний на его выходе всегда меньше амплитуды U,/ сиг- нала на выходе приемника 7. Это обусловлено затуханием изгибных волн. Однако затухание изгибных ультразвуковых волн зависит от степени гидравлического демпфирования подлоз ски 5 стекающим с нее жидким отделочным материалом:

У1ф(Ь) 1 Uj d,

где Ф{Ь) - функция, зависящая от тол- щины слоя отделочного материала на подложке. В пределах 0-2 мм при частоте колебаний 240 кГц Ф(Н) обратно пропорциональна толщине h слоя пленки 10:

Ф(Ь)К 1 ,

fде К - коэффициент пропорциональности.

Если толщина напиваемой-пленки в процессе наливки уменьшится (например, вследствие изменения состава наливаемой плейки или из-за испарения) от установленной усилителем 24 тол- , то это приведет к уменьшению отношения и.,/и2, а также и напряжения 5 что вызовет изменение положения затвора 3 в сторойу открытия. Таким

Qg

„ 25

30

- 35

я

50

образом, устаиовленная толщина нали- . ваемой пленки автоматически поддерживается постоянной,.

Формула изобретения

Устройство для нанесения отделочного материала, содержащее первый резервуар с жидким отделочным материалом, гидравлически связанный своим выходом через последовательно соединенные распределяющее устройство, второй резервуар и сливную подложку с отделываемой поверхностью изделия, установленного на транспортере, и сборный желоб, связанный через трубопровод и насос с первым резервуаром, отличающееся тем, что, с целью повьшения качества отделки и экономии отделочного материала, оно дополнительно содержит привод, связанный.с управляемым затвором, уста новленным на выходе первого резервуара, излучатель и первый и второй приемники ультразвуковых колебаний, закрепленные на сливной подложке последовательно вдоль линии, перпендикулярной направлению потока отделочного материала, а также генератор радиоимпульсов, первый и второй блоки временной задержки, первый и второй временные селекторы, первый и второй ключи, первый и второй усилители, блок деления и генератор синхроимпульсов,-связанный своим выходом через генератор радиоимпульсов с излучателем ультразвуковых ко -лебаний и непосредственно с входами первого и второго блоков вр еменной задержки, выходы которых соответственно через первый и второй временные селекторы связаны с управляюш 1ми входами соответственно первого и второго ключей, сигнальные входы которых связаны с выходами соответственно первого и второго приемников ультразвуковых колебаний, а выходы - с входами соответственно первого и второго усилителей, выходы которых соединены соответственно с входом числителя и входом знаменателя блока деления, связанного своим выходом с входом привода.

u. i

Фй2.2

а

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения отделочного материала | 1989 |

|

SU1661723A2 |

| Способ автоматического регулирования процесса получения отделочного материала | 1985 |

|

SU1380802A1 |

| Ультразвуковой измеритель для определения скорости воздушных и наземных объектов относительно воздуха | 1990 |

|

SU1801219A3 |

| Импульсно-фазовое устройство для контроля толщины | 1990 |

|

SU1747894A1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПОДШИПНИКОВ КАЧЕНИЯ | 2001 |

|

RU2213336C2 |

| Устройство для ультразвукового контроля материалов | 1985 |

|

SU1376038A1 |

| Устройство для измерения скорости ультразвука | 1989 |

|

SU1656336A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОЭФФИЦИЕНТА НАПРАВЛЕННОСТИ УЛЬТРАЗВУКОВЫХ ИЗЛУЧАТЕЛЕЙ | 1967 |

|

SU202542A1 |

| Устройство для автоматического ультразвукового контроля изделия | 1983 |

|

SU1133543A1 |

| Защитное устройство рабочей зоны пресса | 1984 |

|

SU1216548A1 |

Изобретение относится к средствам автоматизации процессов отделки О изделий и может найти применение в мебельной промьшшенности и других отраслях народного хозяйства при нанесении жидких отделочных материалов на плоские поверхности изделий. Целью изобретения является повышение качества отделки изделий и экономии отделочного материала. Указанная цель достигается путем автоматического поддержания постоянной заданной толщины наливаемой пленки отделочного материала. Толщину пленки определяют по изменению степени затухания высокочастотных колебаний, возбуждаемых в сливной подложке, в зависимости от толщины стекающего по подложке отделочного материала. 3 ил. ;j .: . О ,.--. |,,,.; -j - ; Л-- -- . ч

t2

Фие.З

Составитель Л.Пгенцова Редактор А.Лежнина Техред А.Кравчук Корректор В.Бутяга

Заказ 6361/37 Тираж 863Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, А

| ЛАКОНАЛИВНАЯ МАШИНА | 1972 |

|

SU426715A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| 0 |

|

SU317429A1 | |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1987-12-30—Публикация

1985-12-30—Подача