Изобретение относится к коксохимической промышленности, а именно к составлению угольных шихт для коксования на основе анализа углей и их смесей с помощью инфракрасной спектроскопии.

Цель изобретения - повышение точности в составлении угольных шихт,

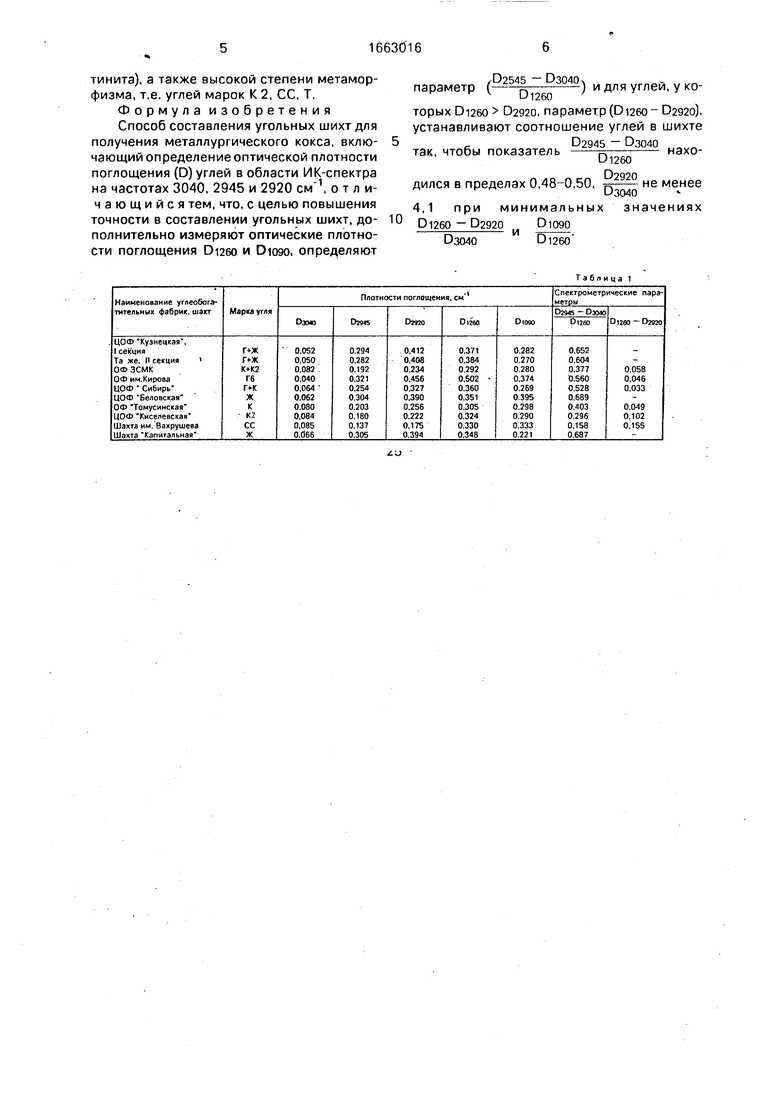

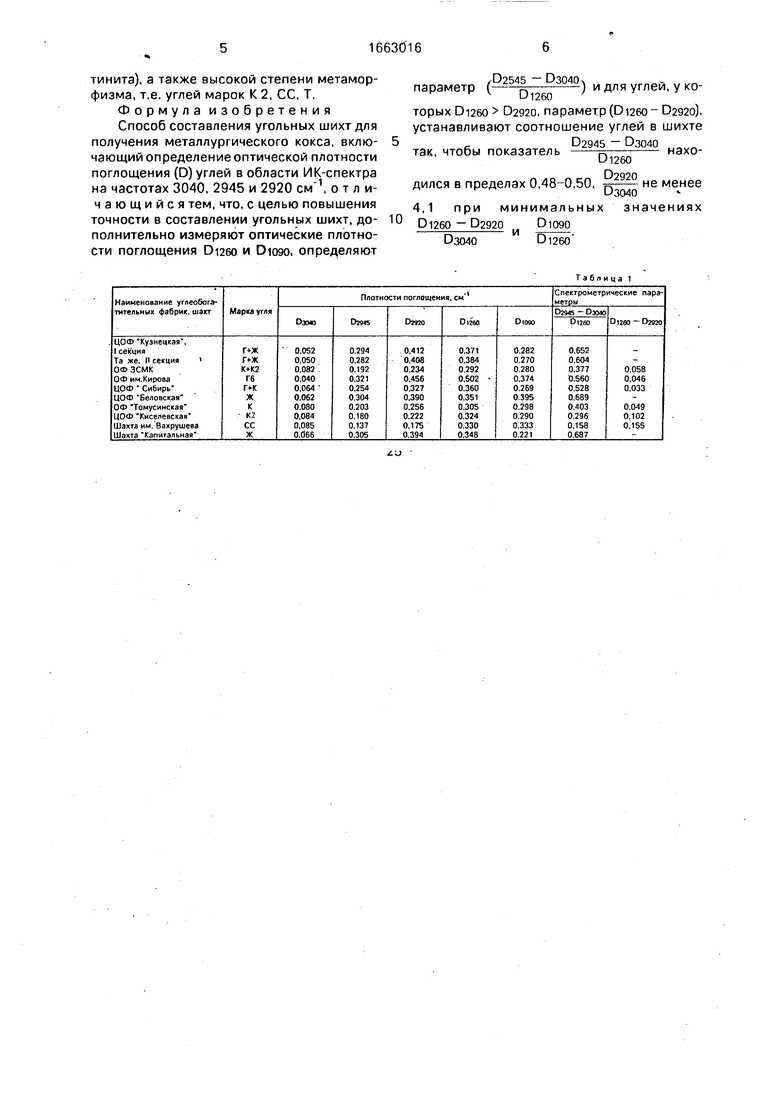

Пример. Навески углей-компонентов шихт готовят в смеси с бромистым калием в соотношении 1:50. Из этой смеси после ее виброизмельчения готовят таблетку, которую помещают в трубчатую электропечь, нагревают при 220°С в течение 20 мин. С таблетки снимают ИК-спектр в области 4000-400 . По нему устанавливают значение оптической плотности поглощения (D)

компонентов шихты на частотах 3040, 2945, 2920, 1260 и 1090 . Так, для угля-концентрата 1 секции ЦОФ Кузнецкая эти показатели получились соответственно 0,052; 0,294; 0,412; 0,371 и ,.282 . На основе последних рассчитывают значения спектроD2945 - D3040

метрических параметров и

Di260 - D2920 компонентов шихты. Например, для концентрата ОФ ЗСМК они составляют соответственно 0,377 и 0,058.

Для концентрата ЦОФ Кузнецкая параметр Di260 D2920 не рассчитывают и не учитывают, так как для этого угля значение

D2920 Dl260.

о о со о

о

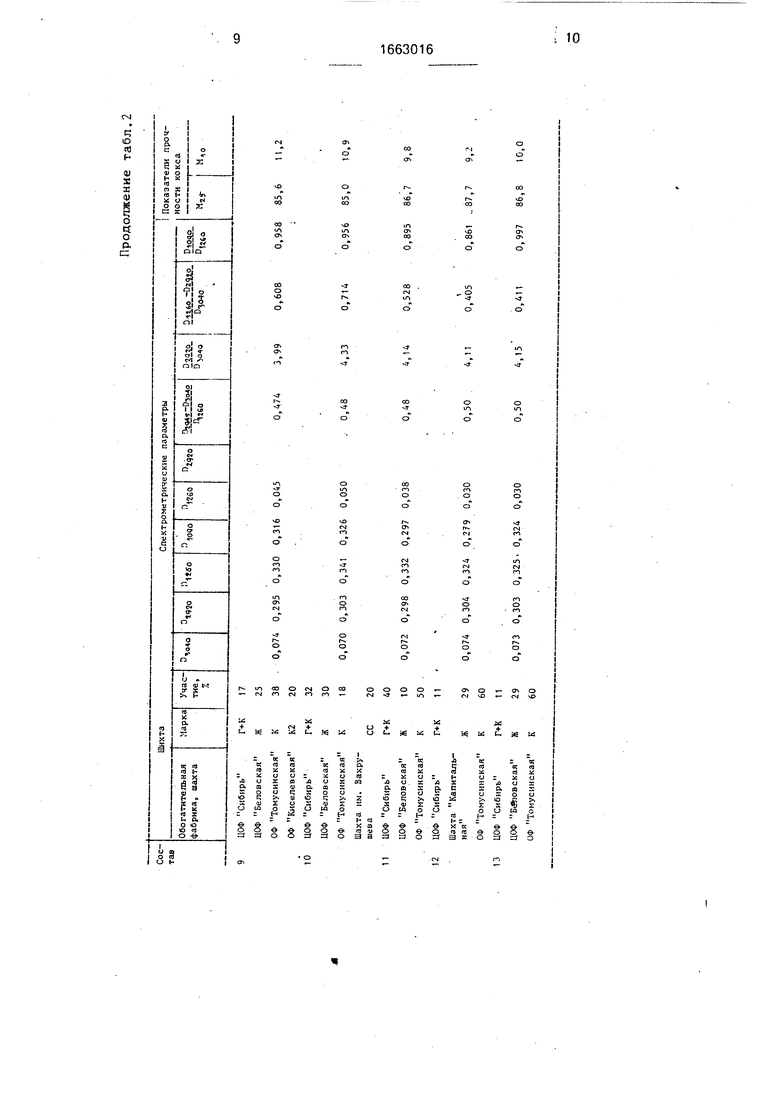

Спектрометрические характеристики используемых углей-компонентов шихт представлены в табл. 1.

Состав угольной шихты подбирают так,

02945 - D3040

чтобы параметр . находился

на уровне 0,49, Для этого на основе аддитивных спектрометрических характеристик углей определяют спектрометрические параметры для шихт, составленных из различного количества углей.

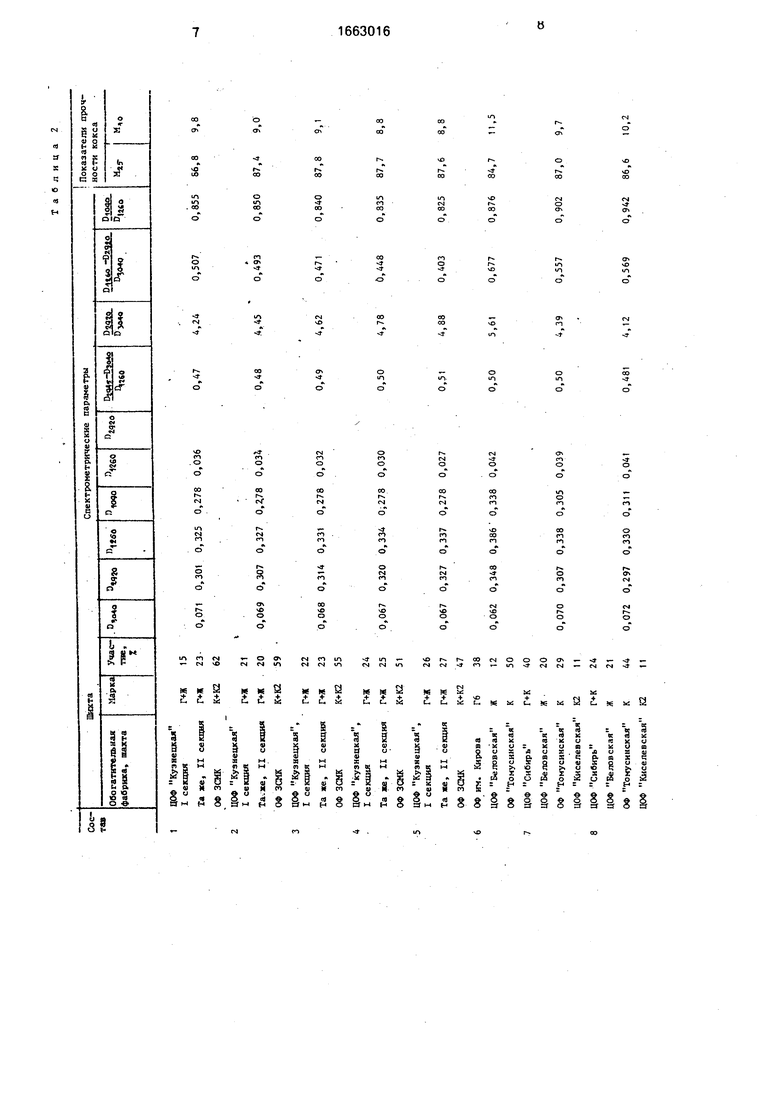

В табл. 2 представлены результаты расчета состава шихт, из спектрометрических параметров и показателей механической прочности кокса.

Так, например, для шихты 3 спектральные параметры Озо40, D2920, Di260, Оюэо и Di260 D2920, которые согласно величине этих показателей компонентов и их доли в указанной шихте получились на уровне 0,068; 0,314; 0,331; 0,278 и 0032 соответственно. Определяют для шихты значения ее

параметров , Dl26° D2- и Ј«90,

D3040D304001260

которые получились 4,62; 0,471 и 0,840 соответственно. В результате полупромышленных коксований указанной шихты получен кокс с показателями М25 - 87,8% и Мю 9,1%.

Подбор угольных шихт 1 и 5 с показатеD2945 - 03040

лями

D.1260

на уровнях ниже и выше предельных их значений (0,47 и 0,51 соответственно) показал, что прочность кокса, получаемого из шихты 1, снижается (М25 86,8%, Мю 9,8%), а из шихты 5 остается практически без изменения (М25 87,6%, Мю 8,8%) в сравнении с коксом из шихт 2 и 4. Однако при повышении значения параD2945 D3040 сrvrметра более 0,5 заметно

01260

возрастает содержание в ней дефицитных спекающихся углей, особенно марки Ж, что обуславливает нецелесообразность подбора таких шихт.

Шихты из концентратов обогатительных фабрик составлены таким образом, чтобы они имели близкие значения параметров

Р294В ш304° °1260 °2920 и Dirao/Dl26°- но заметно различались по показателю D2920/D3040. Из указанных шихт получены коксы, существенно различающиеся по показателям механической прочности; М25 84,7% для кокса из шихты 6 и 87,0% для шихты 7. Также заметно различаются коксы и по показателю Мю. Таким образом, с уменьшением параметра 02920/0зо40 шихт

прочность получаемого из них кокса повышается.

Расчет показывает (табл. 2, шихта 8), что, при минимально допустимом значении параметра шихты 02920/0зо40 4,1 еще обеспечивается получение кокса достаточно высокой прочности: М25 86,6%, Мю 10,2%. При дальнейшем же снижении указанного спектрометрического параметра

(табл. 2, шихта 9) величина показатеD2945 - D3040

ля :уменьшается и выходит

за нижнюю границу его оптимальных значений, а качество кокса при этом заметноухуд- шается: М25 85,6%, Мю 11,0%.

Шихты 10 и 11 (табл. 2) из концентратов составлены таким образом, что- б ы спектрометрические показатели

D2945 - 03040 ,-. /г.D1090 ,FS 02920/03040 И -г были С

0126001260

близкими значениями, но с разными значениями параметрами

01260 - 02920 03040

. Из та

ких шихт при коксовании получают неодинаковые по прочности коксы. Из шихты 10 (Р 1260-02920 ) кокс

v D3040

прочность М25 85,0%, Мю 10,9%. Кокс, полученный из шихты 11с более низким

значением --р-, отличается луч03040

шим качеством: М25 86,7%, Мю 9,8%.

Из углей-концентратов обогатительных фабрик подобраны две шихты 12 и 13 (таблица 2) с близкими значениями параметров

02945 - 03040 02920 01260 - 02920

01260

D3040

О 3040

Ою90

различающиеся по характеристике .

Из шихты 12 с более низким значением в сравнении с шихтой 13 получен и

более прочный кокс: показатели М25 и Мю

составили 87,7 и 9,2% соответственно. Кокс

из шихты 13 имеет М25 86,6%, Мю 10,0%.

Предложенный способ позволяет подобрать шихты для коксования из всех марок

каменных углей (от газовых до тощих при различном петрографическом составе), используемых в производстве металлургического кокса. По известной методике можно подобрать состав шихт необходимой коксуемости лишь из ограниченного круга углей, причем петрографически однородных при исключении углей с низким (менее 50%) содержанием в них спекающих компонентов (сумма микрокомпонентов витринита и лип

тинита), а также высокой степени метаморфизма, т.е. углей марок К 2, СС, Т.

Формула изобретения

Способ составления угольных шихт для получения металлургического кокса, включающий определение оптической плотности поглощения (D) углей в области ИК-спектра на частотах 3040, 2945 и 2920 , отличающийся тем, что, с целью повышения точности в составлении угольных шихт, до- полнительно измеряют оптические плотности поглощения Di260 и Оюэо, определяют

параметр (

Di260 - D2920

D2545 - D3040

) и для углей, у коD2920),

D1260

торых Di260 D2920, параметр (D1260 устанавливают соотношение углей в шихте

сD2945 - D3040

так, чтобы показатель нахоD1260D2920

дился в пределах 0,48-0,50, менее

4,1 при минимальных значениях

60 - D2

D3040

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОСТАВЛЕНИЯ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2009 |

|

RU2395558C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 1992 |

|

RU2088634C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2011 |

|

RU2461602C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| СПОСОБ ФОРМИРОВАНИЯ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА С ЗАДАННЫМ ПОКАЗАТЕЛЕМ ГОРЯЧЕЙ ПРОЧНОСТИ CSR | 2015 |

|

RU2608524C1 |

| Способ определения соотношения спекающихся и отощающих компонентов в угольной шихте для коксования | 1980 |

|

SU941394A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО МЕТАЛЛУРГИЧЕСКОГО КОКСА ДЛЯ ВЫСОКОИНТЕНСИВНОЙ ВЫПЛАВКИ ВАНАДИЕВОГО ЧУГУНА | 2014 |

|

RU2592598C2 |

| СПОСОБ ИЗМЕНЕНИЯ СВОЙСТВ УГОЛЬНЫХ КОНЦЕНТРАТОВ | 2021 |

|

RU2782029C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2006 |

|

RU2307862C1 |

| СПОСОБ СОСТАВЛЕНИЯ И ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛУРГИЧЕСКОГО КОКСА | 2013 |

|

RU2540554C2 |

Изобретение относится к коксохимической промышленности, к составлению угольных шихт для коксования на основе анализа углей и их семей с помощью инфракрасной спектроскопии и позволяет повысить точность в составлении угольных шихт. Для каждого входящего в шихту угля определяют оптические плотности поглощения в области ИК-спектра Д3040, Д2945, Д2920, Д1260 и Д1090, рассчитывают показатели Д2945 - Д3040/D1260 и Д1260 - Д2920, устанавливают соотношение углей в шихте так, чтобы показатель Д2945 - Д3040/Д1260 находился в пределах 0,48 - 0,50, Д2920/Д3040 не менее 4,1 при минимальных значения Д1260 - Д2920/Д3040 и Д1090/Д1260. Предложенный способ позволяет подобрать шихты для коксования из всех марок каменных углей, используемых в производстве металлургического кокса при различном петрографическом составе. 2 табл.

Таблица 1

ЦОФ Кузнецкая

I секцияГ+Ж15

Та же, II секция Г+Ж2300ЗСМКК+К262

ЦОФ Кузнецкая

1секцияГ+Ж21

Та.же, II секция Г+Ж20

00ЗСМКК+К259

ЦОФ Кузнецкая,

1секция Г+Ж22

Та же, II секцияГ+Ж23

ОФ ЗСМКК+К255

ЦОФ кузнецкая,

I секцияГ+Ж24

Та же, II секцияГ+Ж25

ОФ ЗСМКК+К251

ЦОФ Кузнецкая,

I секцияГ+Ж26

Та же, II секцияГ+Ж27

ОФ ЗСМКК+К247

ОФ им. КироваГ638

ЦОФ Беловская Ж12

ОФ Томусинская К50

ЦОФ Сибирь Г+К40

ЦОФ Беловская Ж20

ОФ Томусинская К29

ЦОФ Киселевская К211

ЦОФ Сибирь Г+К24

ЦОФ Беловская Ж21

ОФ Томусинская К44

ЦОФ Киселевская К211

0,071 0,301 0,325 0,278 0,036

0,474,240,5070,855 56,8 9,8

0,069 0,307 0,327 0,2.78 0,034

0,484,450,4930,850 87,4 9,0

0,068 0,ЗН 0,331 0,278 0,032

0,494,620,4710,840 87,8 9,1

0,067 0,320 0,334 0,278 0,030

0,504,780,4480,835 87,7 8,8

05 О W О

О

0,067 0,327 0,337 0,278 0,027

0,514,880,4030,825 87,6 8,5

0,062 0,348 0,3860,338 0,042

0,505,610,6770,876 84,7 11,5

0,070 0,307 0,338 0,305 0,039

0,504,390,5570,902 87,0 9,7

0,072 0,297 0,330 0,311 0,041

0,4814,120,5690,942 86,6 10,2

0,074 0,295 0,330 0,316 0,045

0,070 0,303 0,341 0,326 0,050

0,072 0,298 0,332 0,297 0,038

шева СС20

ЦОФ Сибирь Г+К40 ЦОФ Беловская Ж10 ОФ Томусинская К50

ЦОФ Сибирь Г+К11

Шахта КапитальЖ29 0,074 0,304 0,324 0,279 0,030

60

ная

ОФ Томусинская К

ЦОФ Сибирь Г+k 11

ЦОФ БАтовская Ж 29

ОФ Томусинская К 60

0,073 0,303 0,325- 0,324 0,030

to

0,4743,990,6080,958 85,6 11,2

0,070 0,303 0,341 0,326 0,050

0,484,330,7140,956 85,0 10,9

0,072 0,298 0,332 0,297 0,038

0,484,140,5280,895 86,7 9,8

ОЗ О) СО О

05

0,504,11

0,405

0,861 ..87,7 9,1

0,073 0,303 0,325- 0,324 0,030

0,504,150,4110,997 86,8 10,0

| Патент США N 4370201, кл | |||

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1991-07-15—Публикация

1988-09-28—Подача