. ,

Изобретение относится к термической переработке углей и их смесей и может быть использовано в коксохимической промышленности при разработке сырьевой базы коксования.

Известен способ составления угольных шихт для коксования, по которому составление шихт ведут по показателям толщины пластического слоя (у) и выхода летучих веществ в компонентах смеси, и затем берут такое соотношение компонентов смеси, чтобы толщина пластического слоя смеси на- ходилась в пределах (у 16-22 мм)/ ,И выход, летучих веществ (v 28- -15

ЗП) ПЗ.. .

1 Однако при таком способе составления угольных шихт для коксования возможно получение из них кокса с ухудшенными показателями качества jo (дробимости, истираемости, твердости и др.), поскольку из-за недоста-точной чувствительности методов пластометрии и определения выхода летучих веществ при разграничении слабоспекащихся углей, особенно углей разных бассейнов, в составе смеси .могут оказаться угли с пониженной способностью коксования.

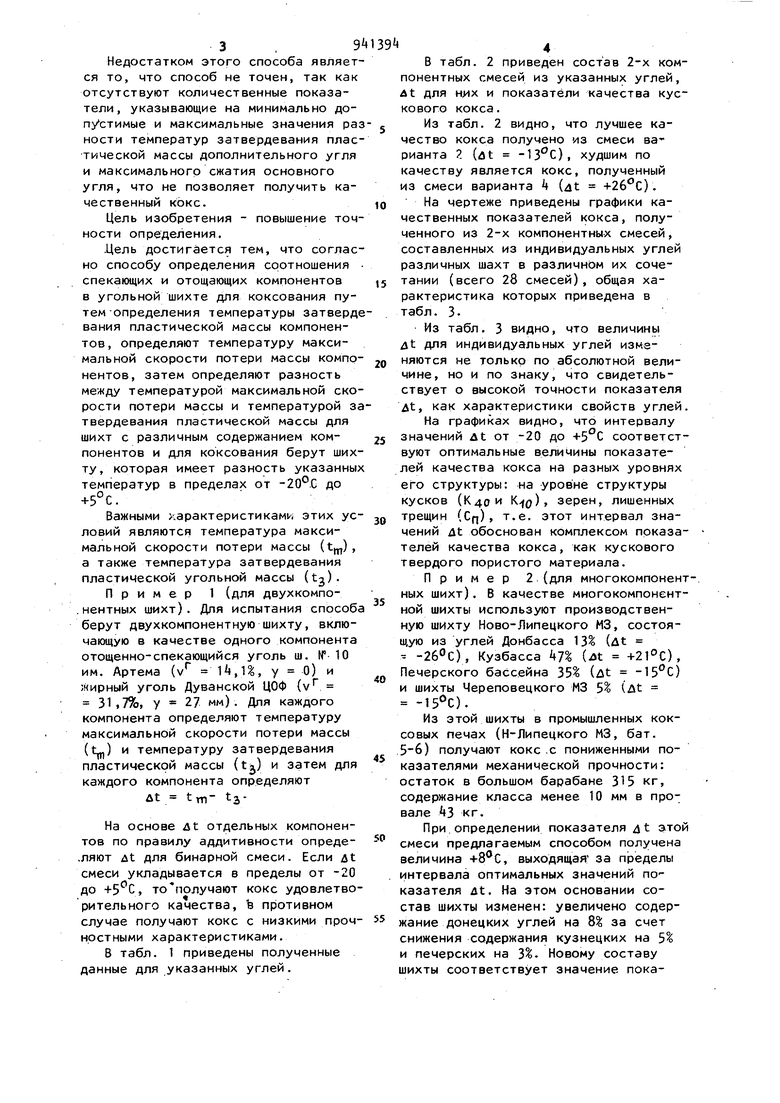

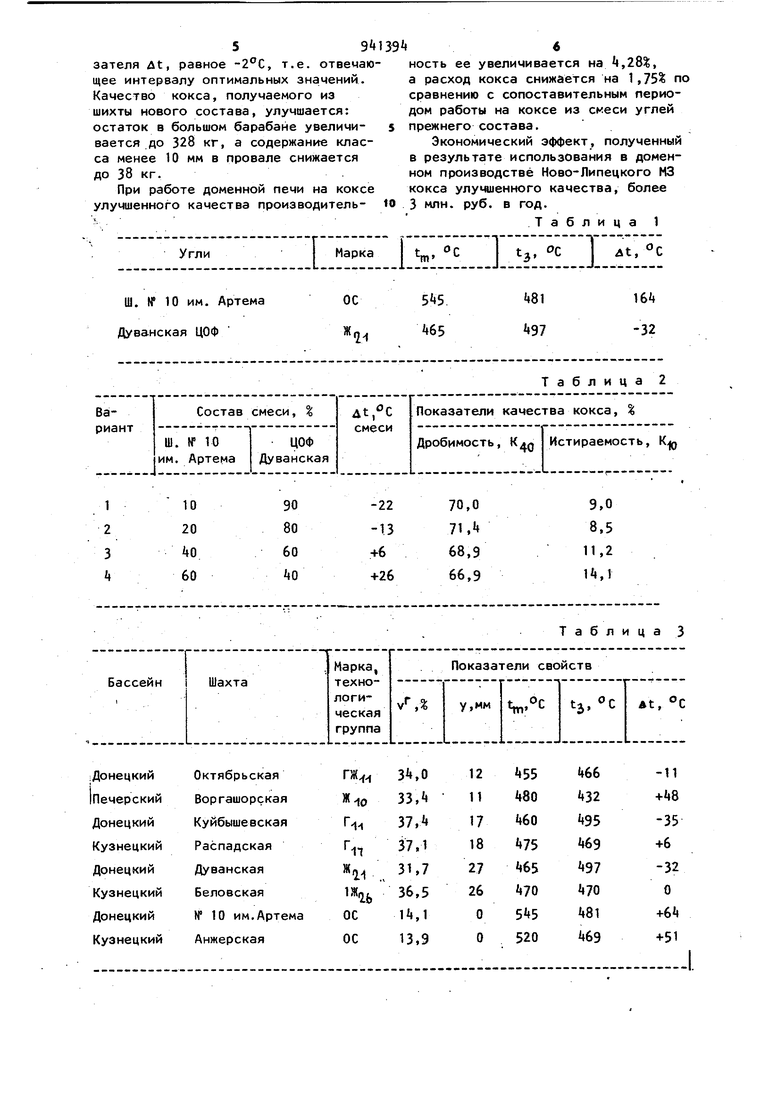

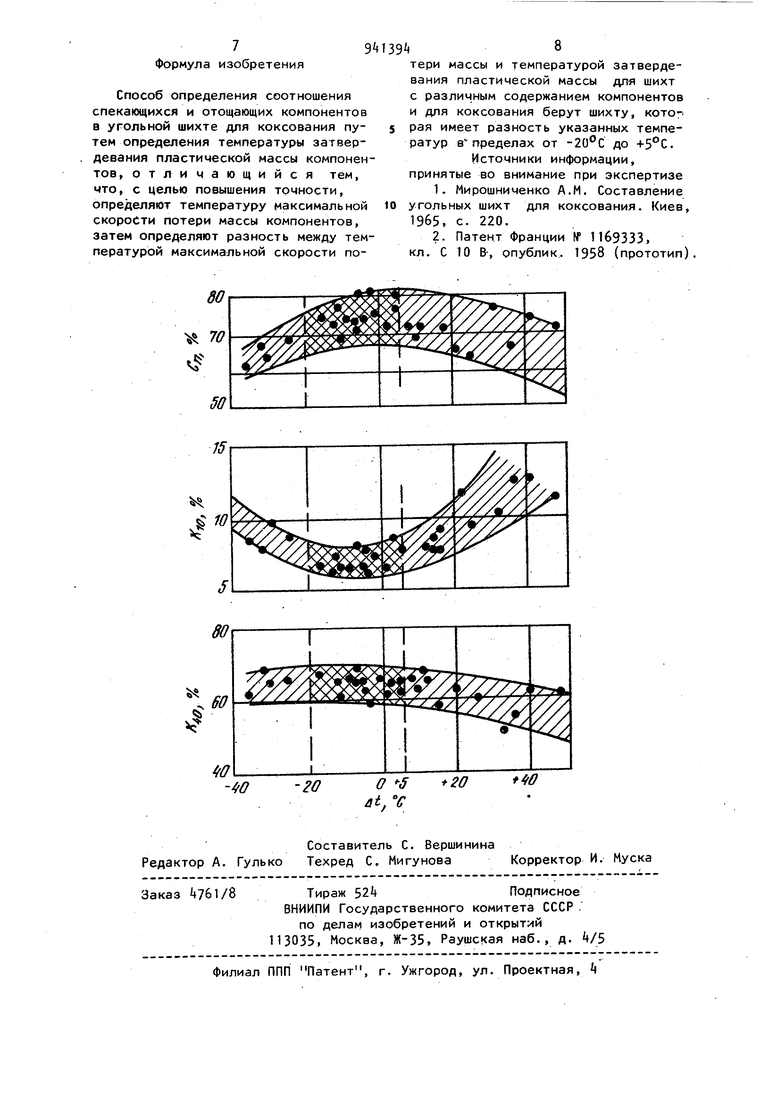

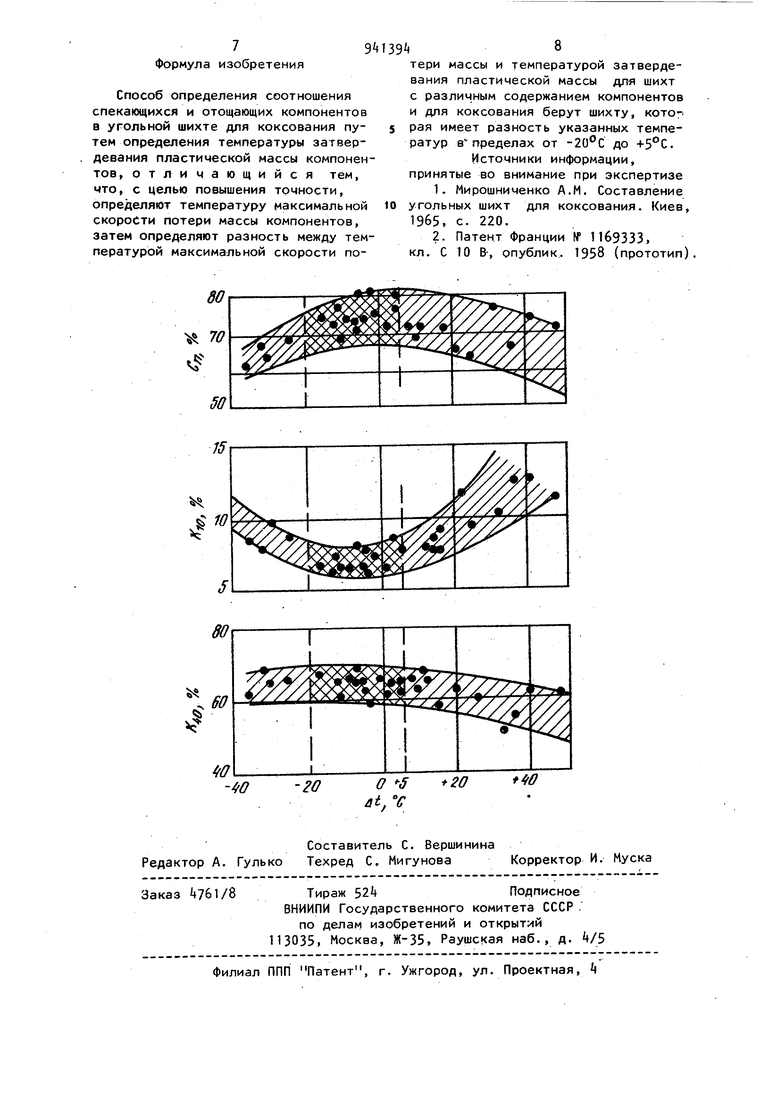

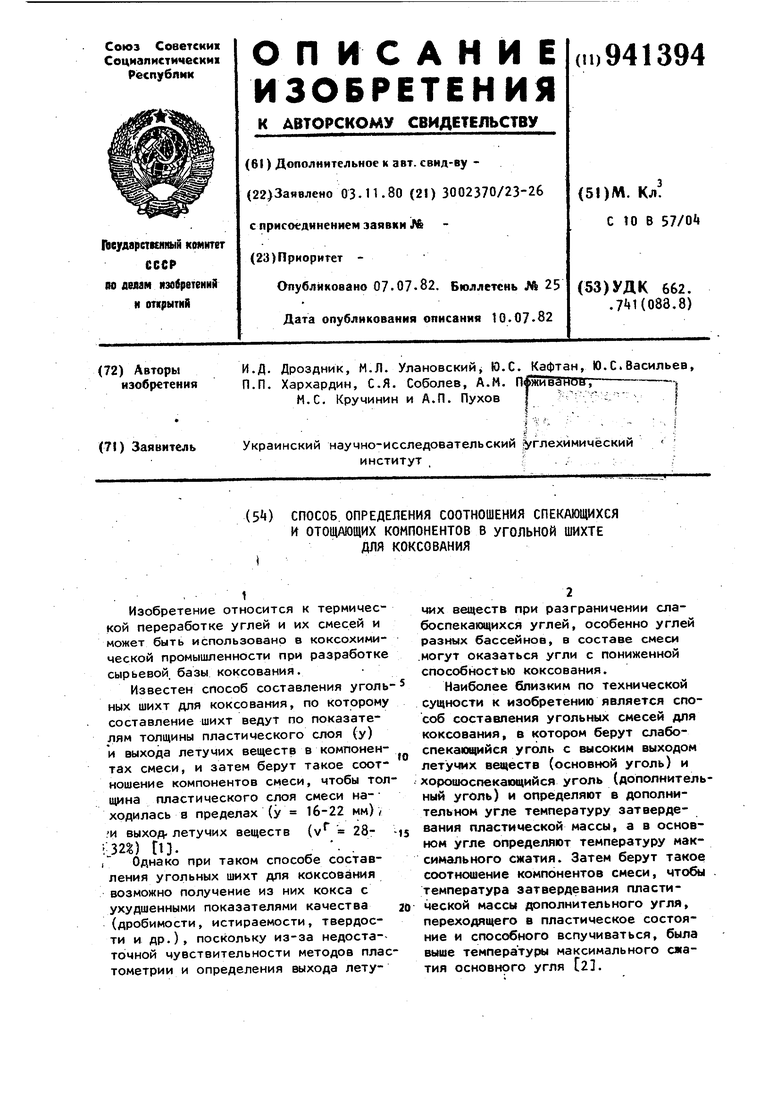

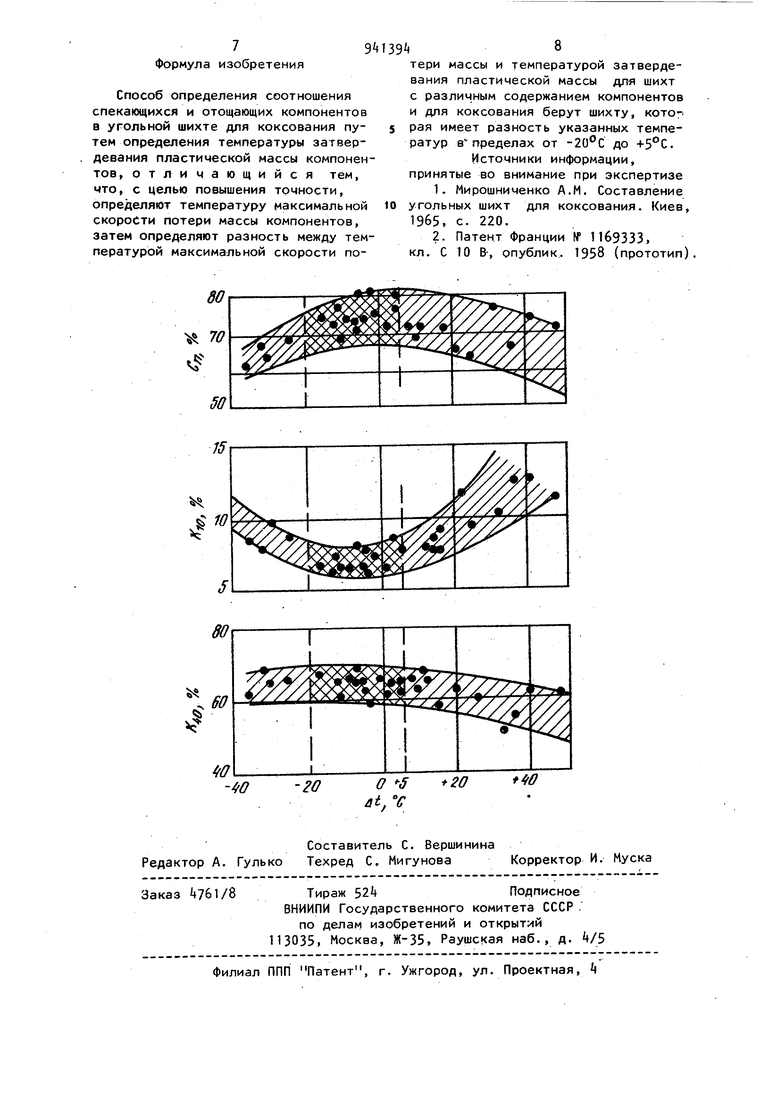

Наиболее близким по технической сущности к изобретению является способ составления угольных смесей для коксования, в котором берут слабоспекакхцийся уголь с высоким выходом летучих BeuiecTB (основной уголь) и хороиюспекающийся уголь (дополнительный уголь) и определяют в дополнительном угле температуру затвердевания пластической массы, а в основном угле определяют температуру максимального сжатия. Затем берут такое соотношение компонентов смеси, чтобы температура затвердевания пластической массы дополнительного угля, переходящего в пластическое состояние и способного вспучиваться, была выше температуры максимального сжатия основного угля 2. 3 , 9 Недостатком этого способа являет ся то, что способ не точен, так как отсутствуют количественные показатели, указывающие на минимально допустимые и максимальные значения ра ности температур затвердевания плас тической массы дополнительного угля и максимального сжатия основного угля, что не позволяет получить качественный кокс. Цель изобретения - повышение точ ности определения. .Цель достигается тем, что соглас но способу определения соотношения спекающих и отощающих компонентов в угольной шихте для коксования путем -определения температуры затверд вания пластической массы компонентов, определяют температуру максимальной скорости потери массы компонентов, затем определяют разность между температурой максимальной ско рости потери массы и температурой за твердевания пластической массы для шихт с различным содержанием компонентов и для коксования берут шихту, которая имеет разность указанных температур в пределах от -20°.С до Важными характеристиками этих условий являются температура максимальной скорости потери массы (t,,) а также температура затвердевания пластической угольной массы (tj). Пример 1 (для двухкомпо.нентных шихт). Для испытания способа берут двухкомпонентную шихту, включающую в качестве одного компонента отощенно-спекающийся уголь ш. № 10 им. Артема (v 1,1, у О) и жирный уголь Дуванской ЦОФ (v 31,7%, у 27 мм). Для каждого компонента определяют температуру максимальной скорости потери массы (t,) и температуру затвердевания пластической массы (tj) и затем для каждого компонента определяют ut tffl- t3На основе &t отдельных компонентов по правилу аддитивности опреде.ляют At для бинарной смеси. Если 4t смеси укладывается в пределы от -20 до +5С, то получают кокс удовлетворительного качества, % противном случае получают кокс с низкими прочностными характеристиками. В табл. 1 приведены полученные данные для указанных углей. В табл. 2 приведен состав 2-х компонентных смесей из указанных углей. At для них и показатели качества кускового кокса. Из табл. 2 видно, что лучшее качество кокса получено из смеси варианта - (ut ), худшим по качеству является кокс, полученный из смеси варианта k (t ). На чертеже приведены графики качественных показателей кокса, полученного из 2-х компонентных смесей, составленных из индивидуальных углей различных шахт в различном их сочетании (всего 28 смесей), общая характеристика которых приведена в табл. 3Из табл. 3 видно, что величины t для индивидуальных углей изменяются не только по абсолютной величине, но и по знаку, что свидетельствует о высокой точности показателя At, как характеристики свойств углей. На графиках видно, что интервалу значений &t от -20 до +5°С соответствуют оптимальные величины показателей качества кокса на разных уровнях его структуры: на уровне структуры кусков (к40 и ), зерен, лишенных трещин (Cfj) , т.е. этот интервал значений it обоснован комплексом показателей качества кокса, как кускового твердого пористого материала. Пример 2.(для многокомпонент-. ных шихт). В качестве многокомпонентной шихты используют производственную шихту Ново-Липецкого МЗ, состоящую из углей Донбасса 13 (ut - , Кузбасса 7% (At +21°С), Печерского бассейна 35% (t ) и шихты Череповецкого МЗ 5 (ut -15°С). Из этой шихты в промышленных коксовых печах (Н-Липецкого МЗ, бат. 5-6) получают кокс .с пониженными показателями механической прочности: остаток в большом барабане 315 кг, содержание класса менее 10 мм в провале 3 кг. При определений показателя /jt этой смеси предлагаемым способом получена величина , выходящая за пределы интервала оптимальных значений по казателя At. На этом основании состав шихты изменен: увеличено содержание донецких углей на 8 за счет снижения содержания кузнецких на 5% и печерских на 3%. Новому составу шихты соответствует значение показателя At, равное -2°С, т.е. отвечающее интервалу оптимальных значений. Качество кокса, получаемого из шихты нового состава, улучшается: остаток в большом барабане увеличивается до 328 кг, а содержание класса менее 10 мм в провале снижается до 38 кг.

При работе доменной печи на коксе улучшенного качества производительность ее увеличивается на i.ZB, а расход кокса снижается на 1,75% по сравнению с сопоставительным периодом работы на коксе из смеси углей прежнего состава.

Экономический эффект, полученный в результате использования в доменном производстве Ново-Липецкого МЗ кокса улучиенного качества, более 3 млн. руб. в год.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 1992 |

|

RU2088634C1 |

| Лабораторный способ определения оптимального состава угольных шихт для коксования | 1981 |

|

SU1074889A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2006 |

|

RU2307862C1 |

| ДОБАВКА К УГОЛЬНЫМ ШИХТАМ | 2009 |

|

RU2411283C1 |

| Способ определения пригодности высокометаморфизованных углей для коксования | 1982 |

|

SU1180381A1 |

| Способ слоевого коксования углей | 1987 |

|

SU1527249A1 |

| СПОСОБ ПОДГОТОВКИ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2017 |

|

RU2663145C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО СОСТАВА УГОЛЬНОЙ ШИХТЫ ДЛЯ КОКСОВАНИЯ | 2007 |

|

RU2355730C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗДЫМНОГО КУСКОВОГО УГЛЕРОДИСТОГО ТОПЛИВА | 2007 |

|

RU2367681C2 |

| Способ подготовки шихты к коксованию | 1989 |

|

SU1736994A1 |

Октябрьская

Воргашорская

Куйбышевская

Распадская

Дувенская

Беловская

Vf 10 им.Артема

Анжерская

Таблица 2

-П

+i«8

-35

+6

-32

О

Авторы

Даты

1982-07-07—Публикация

1980-11-03—Подача