Изобретение относится к черной металлургии и может быть использовано для наладки уплотнительных клапанов газовых трактов доменных печей.

Цель изобретения - повышение герметичности и долговечности клапана.

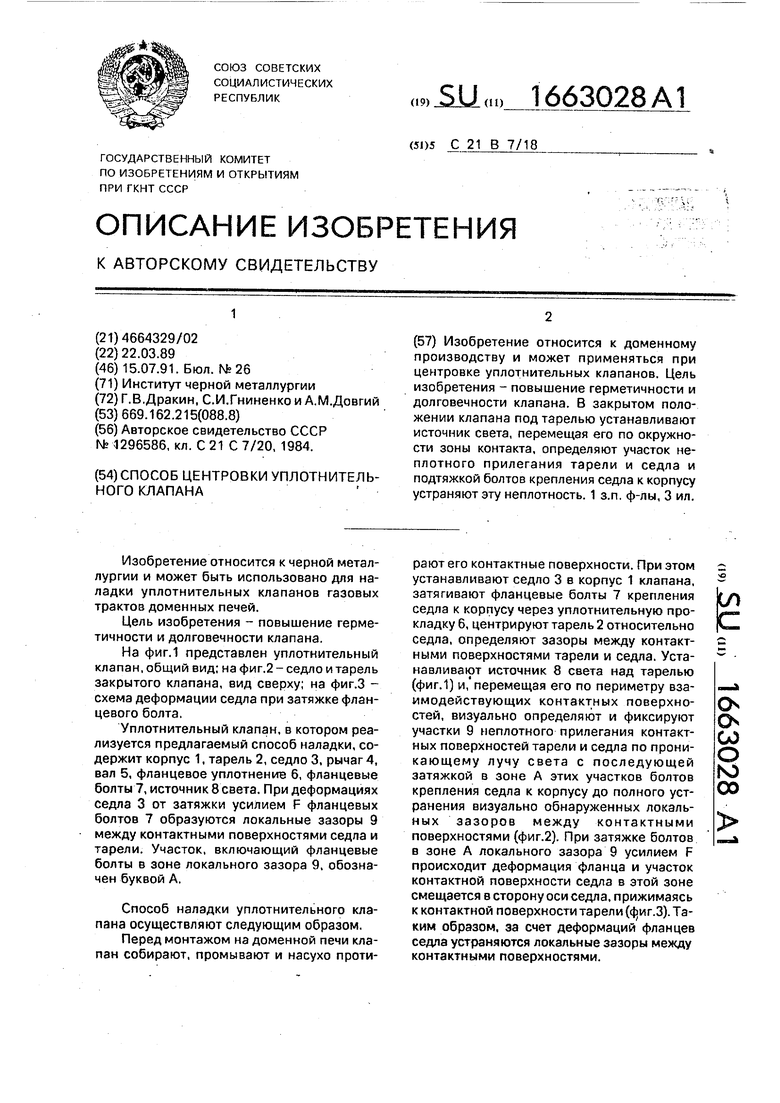

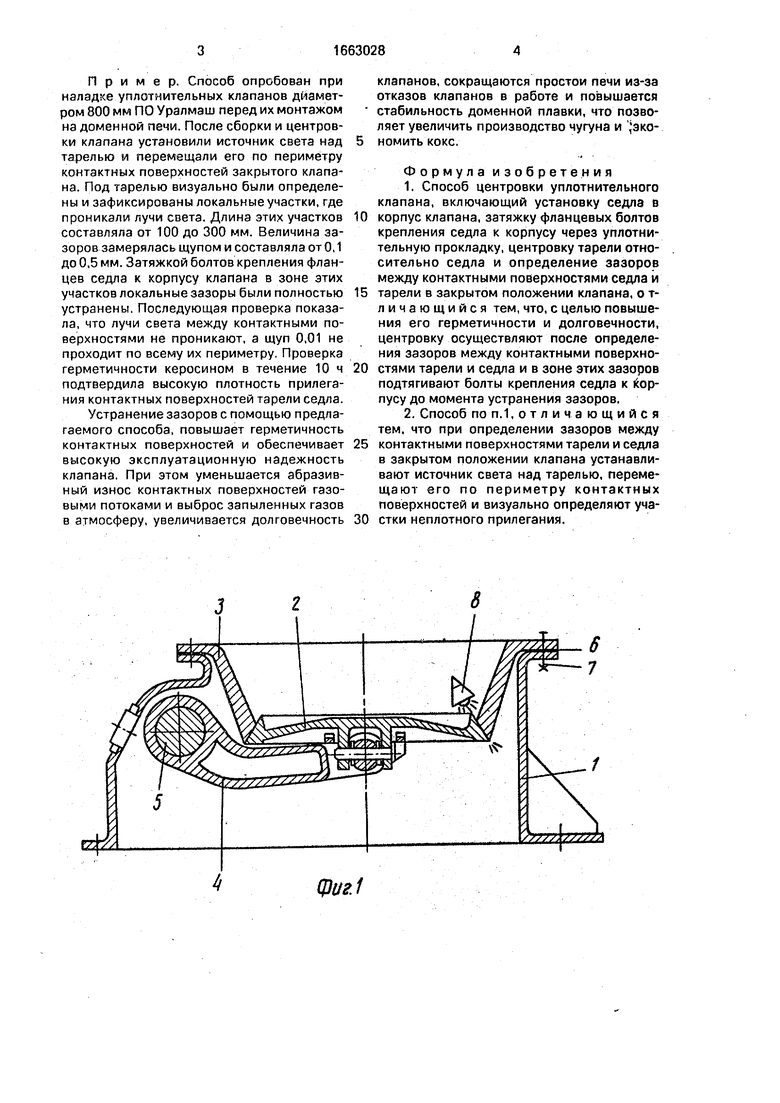

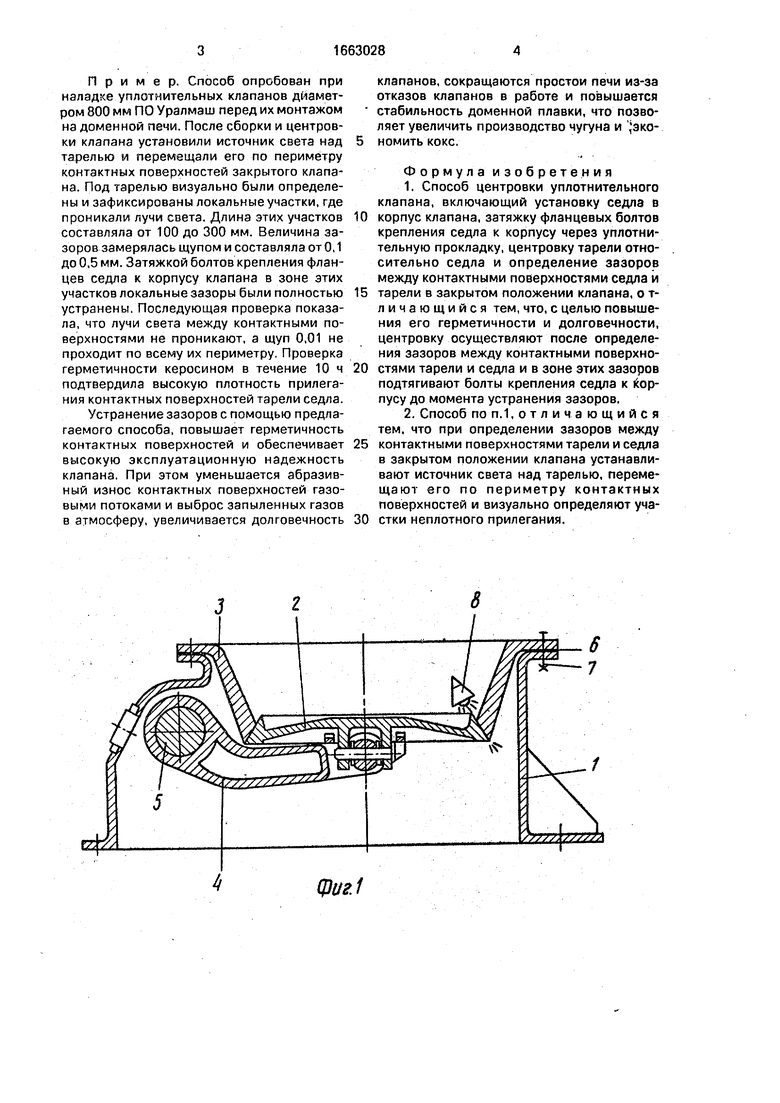

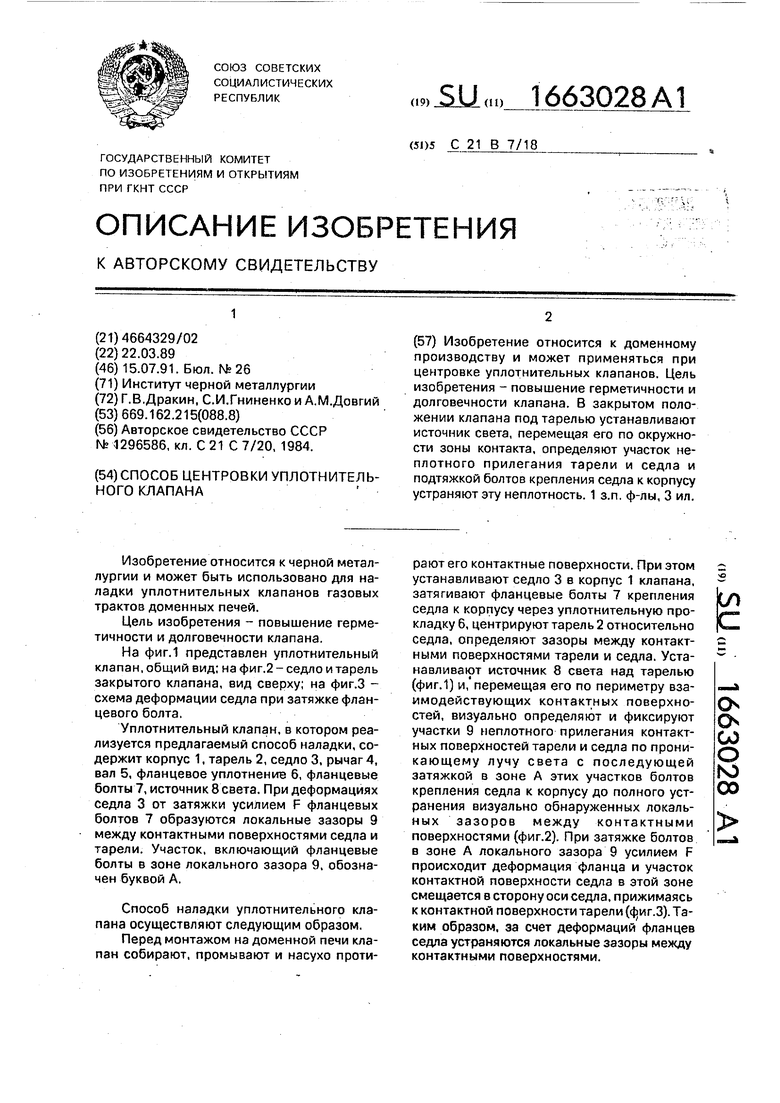

На фиг.1 представлен уплотнительный клапан, общий вид; на фиг.2 - седло и тарель закрытого клапана, вид сверху; на фиг.З - схема деформации седла при затяжке фланцевого болта.

Уплотнительный клапан, в котором реализуется предлагаемый способ наладки, содержит корпус 1, тарель 2, седло 3, рычаг 4, вал 5, фланцевое уплотнение 6, фланцевые болты 7, источник 8 света. При деформациях седла 3 от затяжки усилием F фланцевых болтов 7 образуются локальные зазоры 9 между контактными поверхностями седла и тарели. Участок, включающий фланцевые болты в зоне локального зазора 9, обозначен буквой А.

Способ наладки уплотнительного клапана осуществляют следующим образом.

Перед монтажом на доменной печи клапан собирают, промывают и насухо протирают его контактные поверхности. При этом устанавливают седло 3 в корпус 1 клапана, затягивают фланцевые болты 7 крепления седла к корпусу через уплотнительную прокладку 6, центрируют тарель 2 относительно седла, определяют зазоры между контактными поверхностями тарели и седла. Устанавливают источник 8 света над тарелью (фиг.1) и, перемещая его по периметру взаимодействующих контактных поверхностей, визуально определяют и фиксируют участки 9 неплотного прилегания контактных поверхностей тарели и седла по проникающему лучу света с последующей затяжкой в зоне А этих участков болтов крепления седла к корпусу до полного устранения визуально обнаруженных локальных зазоров между контактными поверхностями (фиг.2). При затяжке болтов в зоне А локального зазора 9 усилием F происходит деформация фланца и участок контактной поверхности седла в этой зоне смещается в сторону оси седла, прижимаясь к контактной поверхности тарели (фиг.З). Таким образом, за счет деформаций фланцев седла устраняются локальные зазоры между контактными поверхностями.

О

ON СА) О К) 00

Пример. Способ опробован при наладке уплотнительных клапанов диаметром 800 мм ПО Уралмаш перед их монтажом на доменной печи. После сборки и центровки клапана установили источник света над тарелью и перемещали его по периметру контактных поверхностей закрытого клапана. Под тарелью визуально были определены и зафиксированы локальные участки, где проникали лучи света. Длина этих участков составляла от 100 до 300 мм. Величина зазоров замерялась щупом и составляла от 0,1 до 0,5 мм. Затяжкой болтов крепления фланцев седла к корпусу клапана в зоне этих участков локальные зазоры были полностью устранены. Последующая проверка показала, что лучи света между контактными поверхностями не проникают, а щуп 0,01 не проходит по всему их периметру. Проверка герметичности керосином в течение 10 ч подтвердила высокую плотность прилегания контактных поверхностей тарели седла.

Устранение зазоров с помощью предлагаемого способа, повышает герметичность контактных поверхностей и обеспечивает высокую эксплуатационную надежность клапана. При этом уменьшается абразивный износ контактных поверхностей газовыми потоками и выброс запыленных газов в атмосферу, увеличивается долговечность

клапанов, сокращаются простои печи из-за отказов клапанов в работе и повышается стабильность доменной плавки, что позволяет увеличить производство чугуна и ;эко- номить кокс.

Формула изобретения

1.Способ центровки уплотнительного клапана, включающий установку седла в корпус клапана, затяжку фланцевых болтов крепления седла к корпусу через уплотни- тельную прокладку, центровку тарели относительно седла и определение зазоров между контактными поверхностями седла и тарели в закрытом положении клапана, о т- личающийся тем, что, с целью повышения его герметичности и долговечности, центровку осуществляют после определения зазоров между контактными поверхностями тарели и седла и в зоне этих зазоров подтягивают болты крепления седла к корпусу до момента устранения зазоров.

2.Способ по п.1,отличающийся тем. что при определении зазоров между контактными поверхностями тарели и седла в закрытом положении клапана устанавливают источник света над тарелью, перемещают его по периметру контактных поверхностей и визуально определяют участки неплотного прилегания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центровки уплотнительного клапана | 1984 |

|

SU1296586A1 |

| Тарельчатый клапан | 1989 |

|

SU1657528A1 |

| Уплотнительный клапан загрузочного устройства доменной печи | 1975 |

|

SU523139A1 |

| Газоотсекающий клапан загрузочного устройства доменной печи | 1979 |

|

SU878200A3 |

| Уравнительный клапан доменной печи | 1983 |

|

SU1108276A1 |

| ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАН | 1994 |

|

RU2135871C1 |

| КЛАПАН ГЕРМЕТИЧЕСКИЙ ВЕНТИЛЯЦИОННЫЙ | 2009 |

|

RU2413110C1 |

| Газогрузовой клапан | 1984 |

|

SU1280018A1 |

| КЛАПАН ОБРАТНЫЙ ГИДРАВЛИЧЕСКИЙ С ПЛОСКИМ ТАРЕЛЬЧАТЫМ ЗАТВОРОМ МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА | 2003 |

|

RU2250405C1 |

| Стенд для испытания газошихтовых клапанов загрузочного устройства доменной печи | 1983 |

|

SU1116068A1 |

Изобретение относится к доменному производству и может применяться при центровке уплотнительных клапанов. Цель изобретения - повышение герметичности и долговечности клапана. В закрытом положении клапана под тарелью устанавливают источник света, перемещая его по окружности зоны контакта, определяют участок неплотного прилегания тарели и седла и подтяжкой болтов крепления седла к корпусу устраняют эту неплотность. 3 ил.

фиг.1

V

1

| Способ центровки уплотнительного клапана | 1984 |

|

SU1296586A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1989-03-22—Подача