Изобретение относится к бурению глубоких скважин, в частности к клапанным устройствам для забойных механизмов.

Целью изобретения является повышение эффективности клапана в работе путем большей его герметизации при спуско-подъемных операциях.

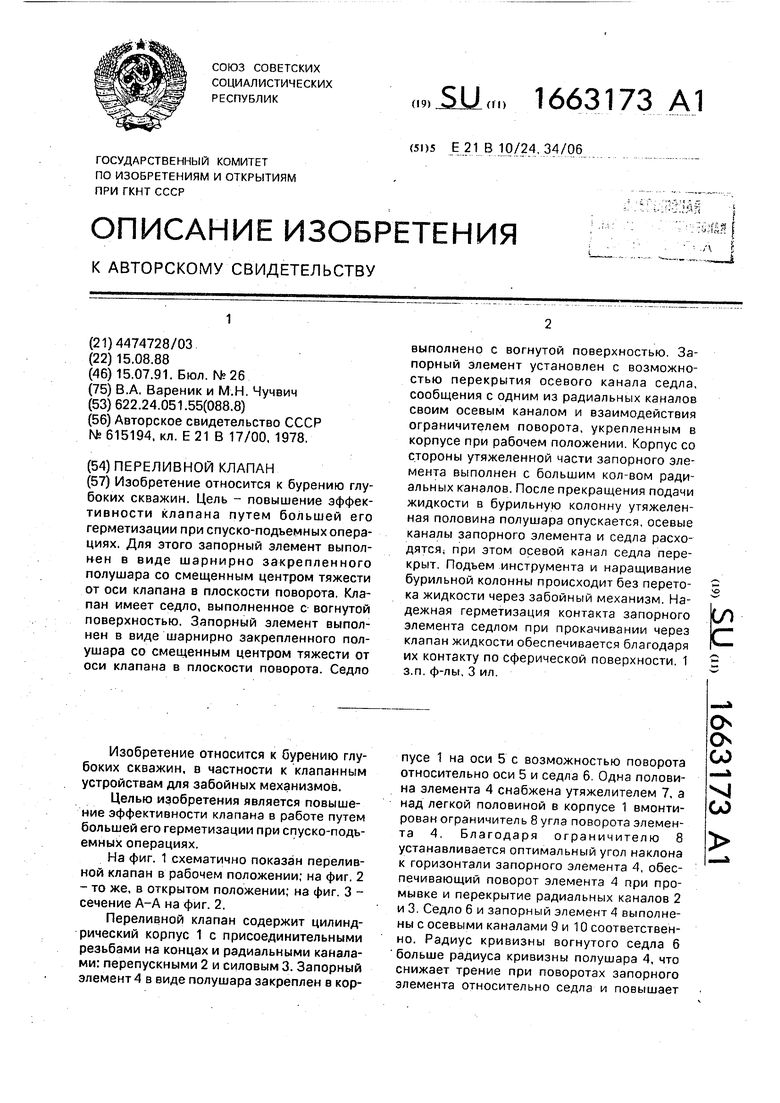

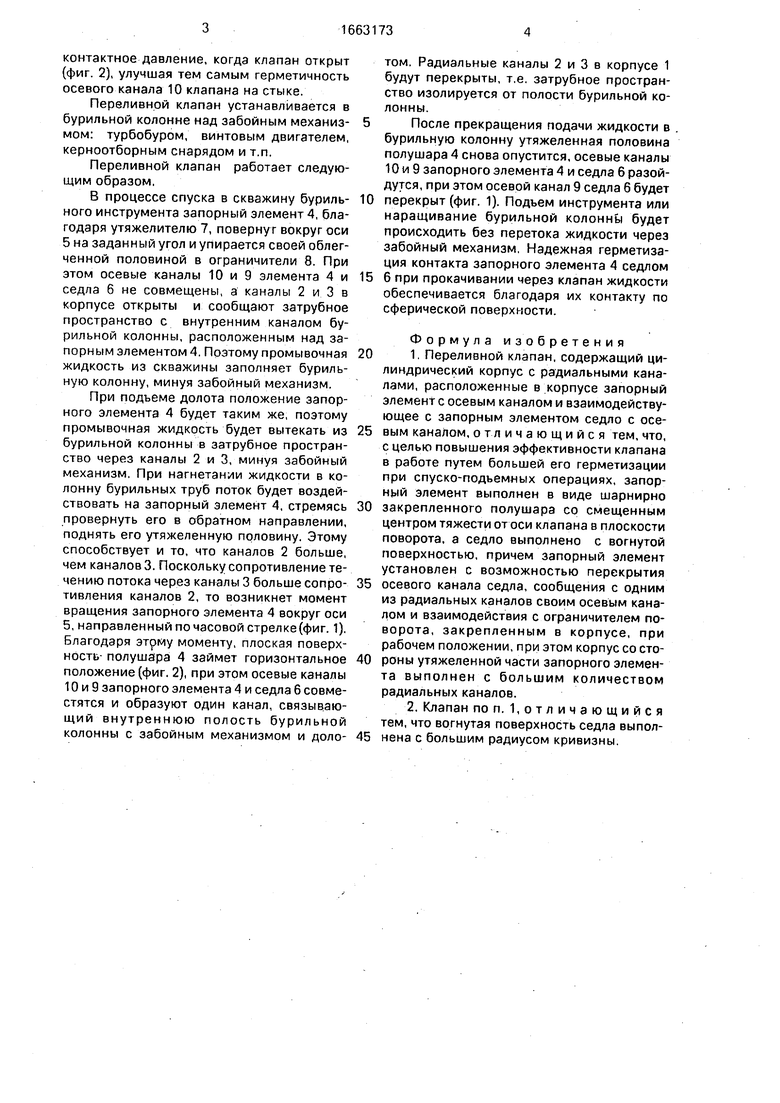

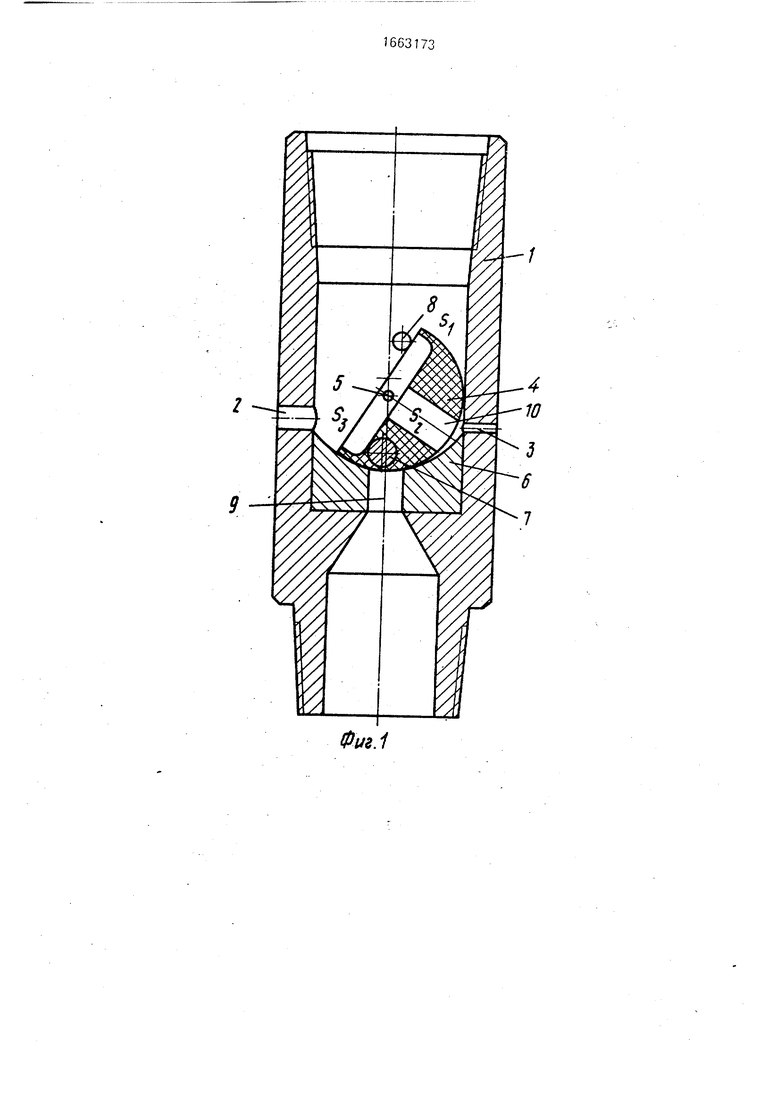

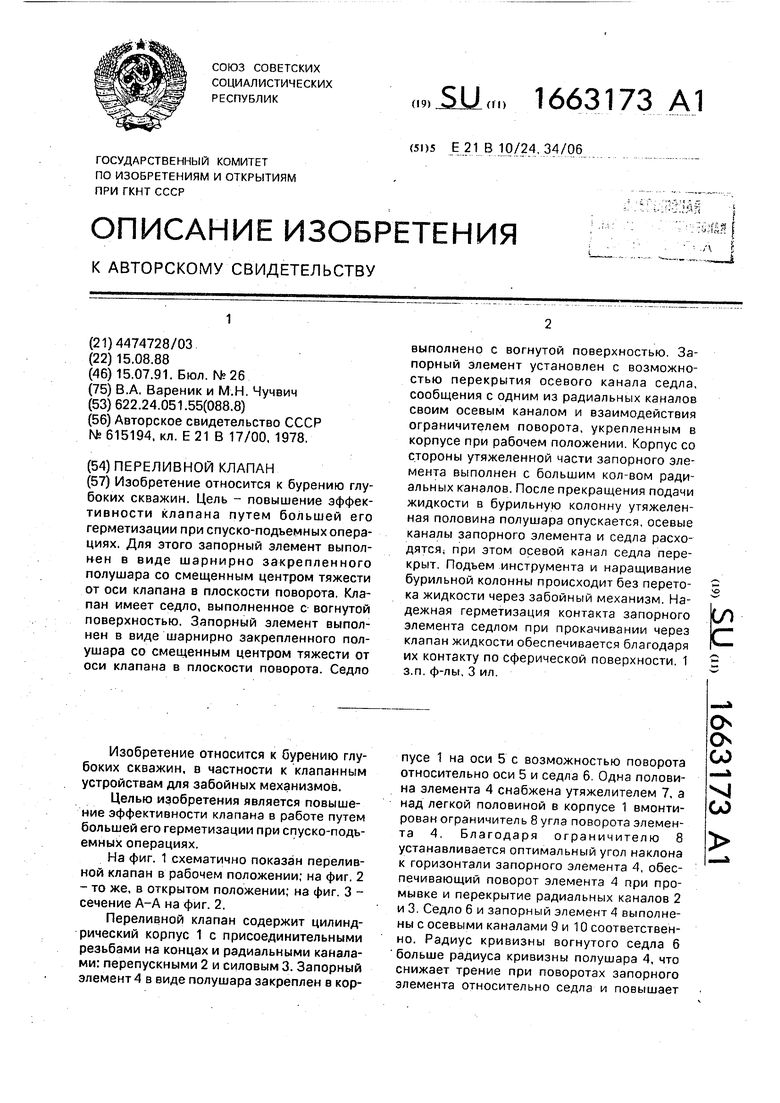

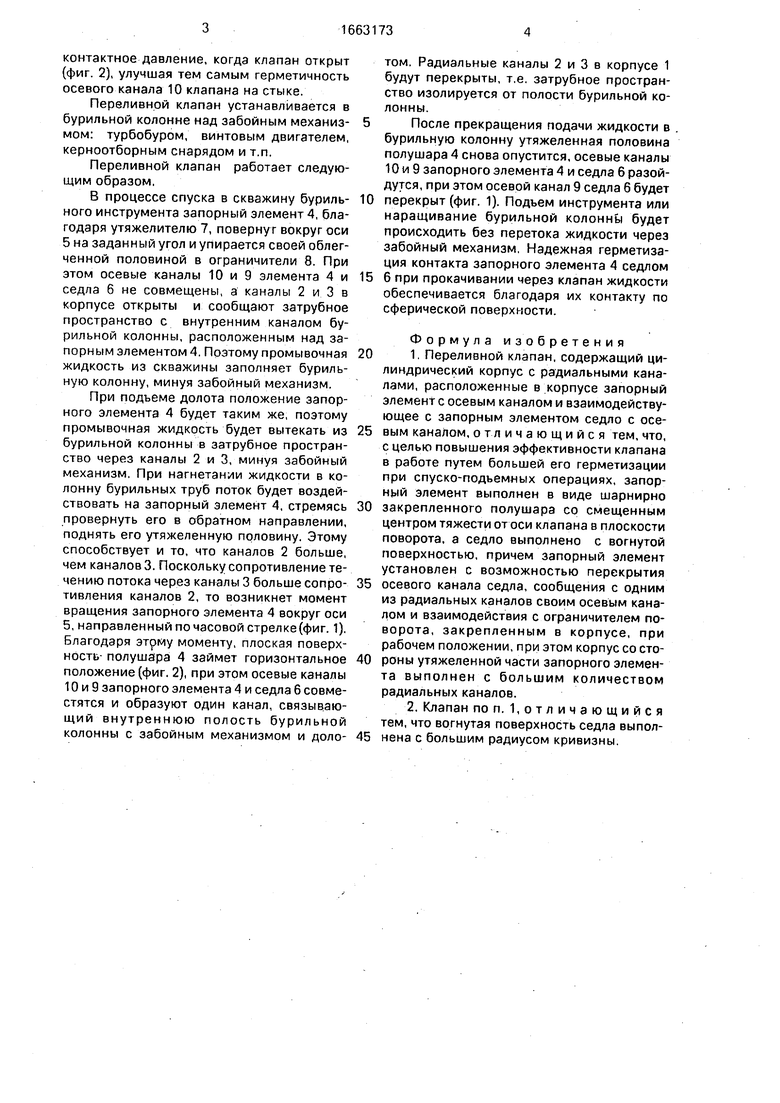

На фиг. 1 схематично показан переливной клапан в рабочем положении; на фиг. 2 - то же, в открытом положении; на фиг 3 - сечение А-А на фиг. 2.

Переливной клапан содержит цилиндрический корпус 1 с присоединительными резьбами на концах и радиальными каналами: перепускными 2 и силовым 3. Запорный элемент 4 в виде полушара закреплен в корпусе 1 на оси 5 с возможностью поворота относительно оси 5 и седла 6 Одна половина элемента 4 снабжена утяжелителем 7, а над легкой половиной в корпусе 1 вмонтирован ограничитель 8 угла поворота элемента 4 Благодаря ограничителю 8 устанавливается оптимальный угол наклона к горизонтали запорного элемента 4, обеспечивающий поворот элемента 4 при промывке и перекрытие радиальных каналов 2 и 3 Седло 6 и запорный элемент 4 выполнены с осевыми каналами 9 и 10 соответственно. Радиус кривизны вогнутого седла б больше радиуса кривизны полушара 4, что снижает трение при поворотах запорного элемента относительно седла и повышает

о о со

VI со

контактное давление, когда клапан открыт (фиг. 2), улучшая тем самым герметичность осевого канала 10 клапана на стыке.

Переливной клапан устанавливается в бурильной колонне над забойным механизмом: турбобуром, винтовым двигателем, керноотборным снарядом и т.п.

Переливной клапан работает следующим образом.

В процессе спуска в скважину бурильного инструмента запорный элемент 4, благодаря утяжелителю 7, повернут вокруг оси 5 на заданный угол и упирается своей облегченной половиной в ограничители 8. При этом осевые каналы 10 и 9 элемента 4 и седла 6 не совмещены, а каналы 2 и 3 в корпусе открыты и сообщают затрубное пространство с внутренним каналом бурильной колонны, расположенным над запорным элементом 4. Поэтому промывочная жидкость из скважины заполняет бурильную колонну, минуя забойный механизм.

При подъеме долота положение запорного элемента 4 будет таким же, поэтому промывочная жидкость будет вытекать из бурильной колонны в затрубное пространство через каналы 2 и 3, минуя забойный механизм. При нагнетании жидкости в колонну бурильных труб поток будет воздействовать на запорный элемент 4, стремясь провернуть его в обратном направлении, поднять его утяжеленную половину. Этому способствует и то, что каналов 2 больше, чем каналов 3. Поскольку сопротивление течению потока через каналы 3 больше сопротивления каналов 2, то возникнет момент вращения запорного элемента 4 вокруг оси 5, направленный по часовой стрелке(фиг. 1). Благодаря этому моменту, плоская поверхность- полушара 4 займет горизонтальное положение (фиг. 2), при этом осевые каналы 10 и 9 запорного элемента 4 и седла 6 совместятся и образуют один канал, связывающий внутреннюю полость бурильной колонны с забойным механизмом и долотом. Радиальные каналы 2 и 3 в корпусе 1 будут перекрыты, т.е. затрубное пространство изолируется от полости бурильной колонны.

После прекращения подачи жидкости в

бурильную колонну утяжеленная половина полушара 4 снова опустится, осевые каналы 10 и 9 запорного элемента 4 и седла 6 разойдутся, при этом осевой канал 9 седла 6 будет

перекрыт (фиг. 1). Подъем инструмента или наращивание бурильной колонны будет происходить без перетока жидкости через забойный механизм, Надежная герметизация контакта запорного элемента 4 седлом

6 при прокачивании через клапан жидкости обеспечивается благодаря их контакту по сферической поверхности.

Формула изобретения

1. Переливной клапан, содержащий цилиндрический корпус с радиальными каналами, расположенные в корпусе запорный элемент с осевым каналом и взаимодействующее с запорным элементом седло с осевым каналом, отличающийся тем, что, с целью повышения эффективности клапана в работе путем большей его герметизации при спуско-подьемных операциях, запорный элемент выполнен в виде шарнирно

закрепленного полушара со смещенным центром тяжести от оси клапана в плоскости поворота, а седло выполнено с вогнутой поверхностью, причем запорный элемент установлен с возможностью перекрытия

осевого канала седла, сообщения с одним из радиальных каналов своим осевым каналом и взаимодействия с ограничителем поворота, закрепленным в корпусе, при рабочем положении, при этом корпус со стороны утяжеленной части запорного элемента выполнен с большим количеством радиальных каналов.

2. Клапан по п. 1,отличающийся тем, что вогнутая поверхность седла выполнена с большим радиусом кривизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| Клапан для бурильной колонны | 1983 |

|

SU1183662A1 |

| УНИВЕРСАЛЬНЫЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2006 |

|

RU2303116C1 |

| Клапан буровой переливной шариковый | 2016 |

|

RU2646648C1 |

| ПЕРЕЛИВНОЙ КЛАПАН | 1989 |

|

SU1834343A1 |

| КЛАПАН БУРОВОЙ ПЕРЕЛИВНОЙ ШАРИКОВЫЙ | 2010 |

|

RU2424416C1 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| Способ бурения скважин ударными импульсами | 1984 |

|

SU1348478A1 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2407876C1 |

| ПЕРЕЛИВНОЙ КЛАПАН ЗАБОЙНОГО ДВИГАТЕЛЯ | 2007 |

|

RU2333334C1 |

| Клапанное устройство бурильной колонны | 1989 |

|

SU1712570A1 |

Изобретение относится к бурению глубоких скважин. Цель - повышение эффективности клапана путем большей его герметизации при спуско-подъемных операциях. Для этого запорный элемент выполнен в виде шарнирно закрепленного полушара со смещенным центром тяжести от оси клапана в плоскости поворота. Клапан имеет седло, выполненное с вогнутой поверхностью. Запорный элемент выполнен в виде шарнирно закрепленного полушара со смещенным центром тяжести от оси клапана в плоскости поворота. Седло выполнено с вогнутой поверхностью. Запорный элемент установлен с возможностью перекрытия осевого канала седла, сообщения с одним из радиальных каналов своим осевым каналом и взаимодействия ограничителем поворота, укрепленным в корпусе при рабочем положении. Корпус со стороны утяжеленной части запорного элемента выполнен с большим кол-вом радиальных каналов. После прекращения подачи жидкости в бурильную колонну утяжеленная половина полушара опускается, осевые каналы запорного элемента и седла расходятся, при этом осевой канал седла перекрыт. Подъем инструмента и наращивание бурильной колонны происходит без перетока жидкости через забойный механизм. Надежная герметизация контакта запорного элемента седлом при прокачивании через клапан жидкости обеспечивается благодаря их контакту по сферической поверхности. 1 з.п.ф-лы, 3 ил.

Фм.1

| Клапанное устройство для забойных механизмов | 1975 |

|

SU615194A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-07-15—Публикация

1988-08-15—Подача