Изобретение относится к способам и устройствам для дегазации жидкостей и может быть использовано в химической, нефтехимическойиавиационнойпромышлености, - а также в системах водо- подгбтовки.

Целью изобретения является повышение эффективности дегазации жидкости и снижение энергозатрат, а также упрощение конструкции устройства для дегазации.

Сущность способа заключается в том, что в жидкость помещают герметичную газовую камеру и возбуждают в ней колебания периодически с частотой

-fewГц

где п - коэффициент адиабаты для газа;

Р - давление над свободной поверхностью жидкости, дин /см ;

S - площадь сечения газовой камеры. см2;

Q - объем газовой камеры, см ;

I- высота столба жидкости над газовой камерой, см;

р- плотность жидкости, г/см , при ограничении подвижности поверхности жидкости посредством ячеистой пластины.

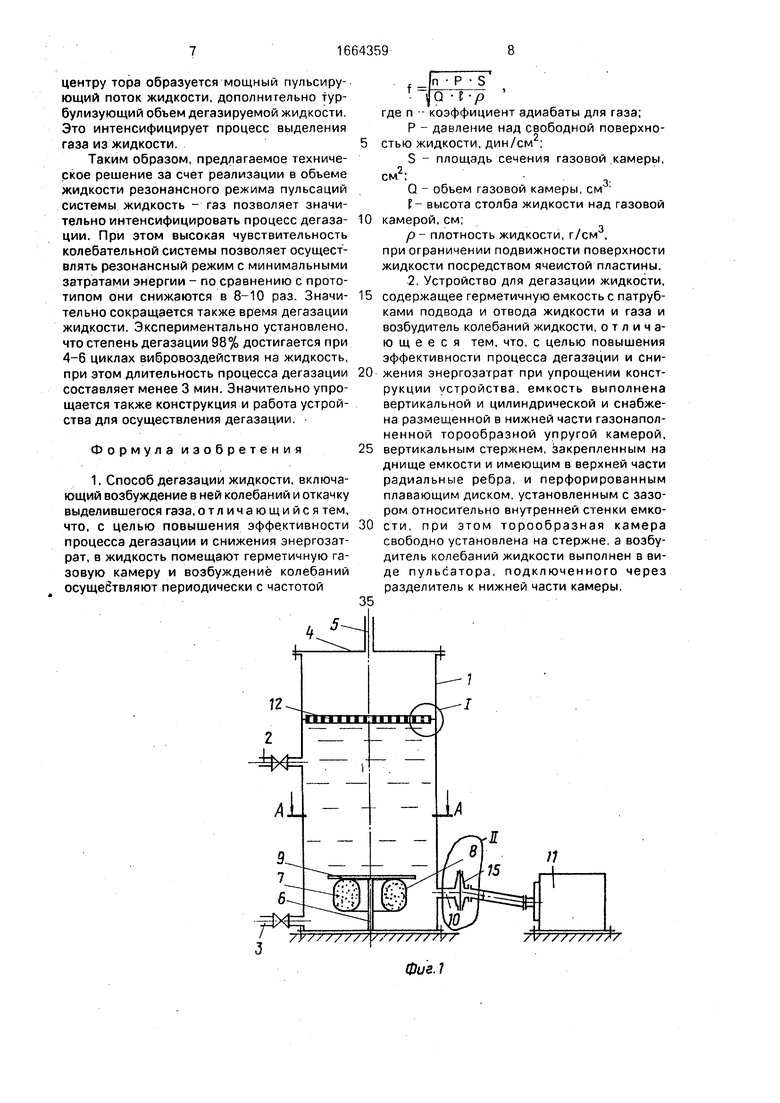

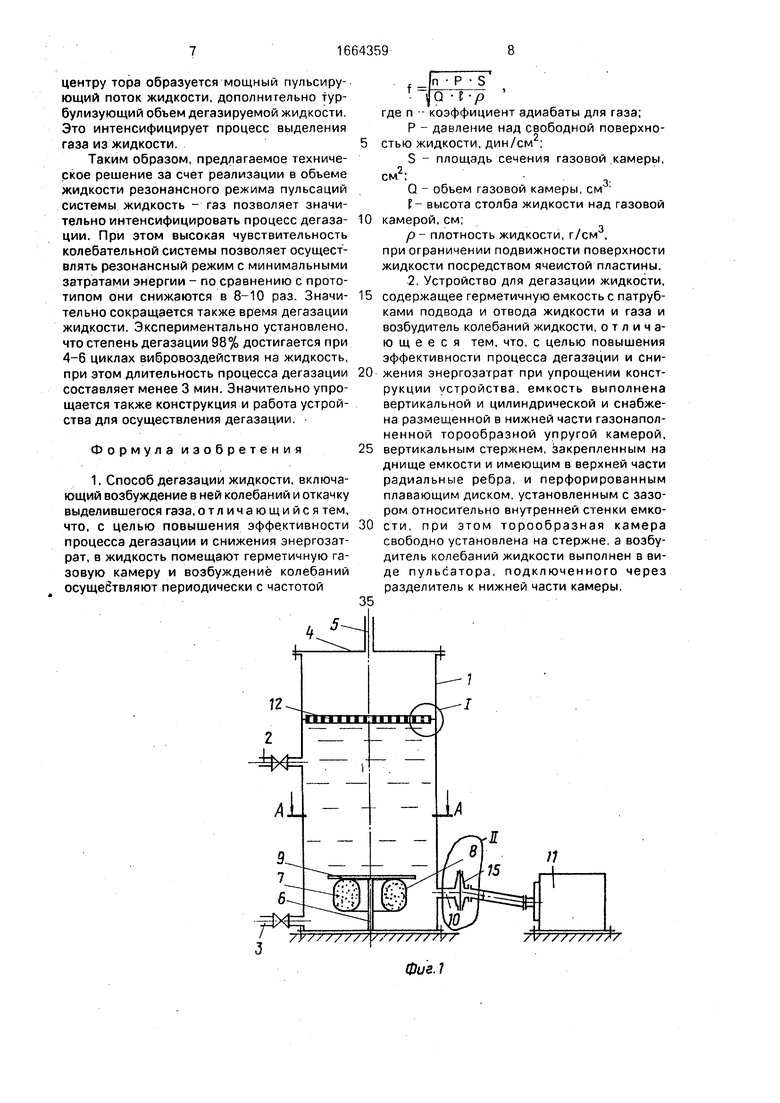

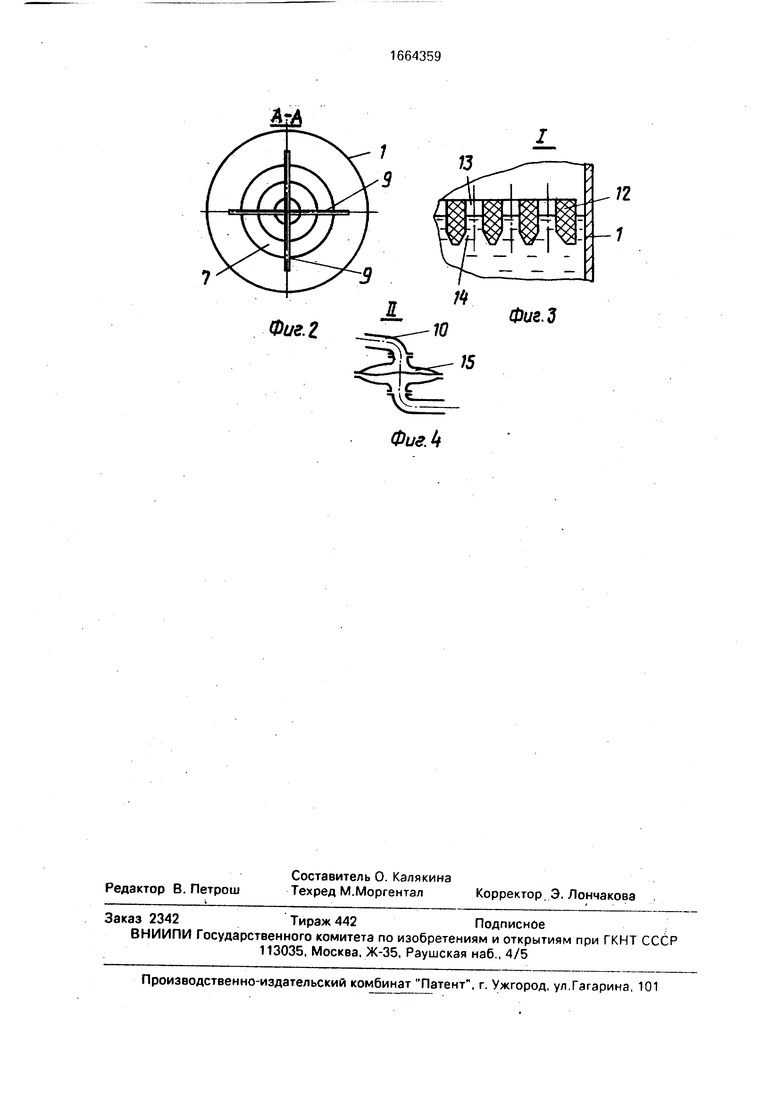

На фиг.1 приведена общая схема устройства; на фиг.2 - разрез А-А на фиг.1; на фиг.З - узел I на фиг 1; на фиг.4 - узел II на фиг.1.

Устройство содержит вертикальную цилиндрическую емкость 1 с патрубками подвода 2 и отвода 3 жидкости. В верхней части ёмкости имеется герметичная крышка 4 с патрубком 5, подключенным к вакуум-насосу или эжектору. В нижней части емкости 1 по ее центру размещены вертикальный стержень 6 и охватывающая его с зазором газонаполненная торообразная упругая камера, выполненная из эластичной упругой, например резиновой, пленки 8. обеспечивающей хороший динамический контакт газа с заливаемой в емкость жидкостью. Вертикальный стержень 6 закреплен на днище камеры, а на верхнем конце его закреплены радиальные ребра 9, установленные в горизонтальной плоскости, длина которых пресл

с

а о

-N W

сл ю

вышает максимальный размер упругой ,а- еры 7.

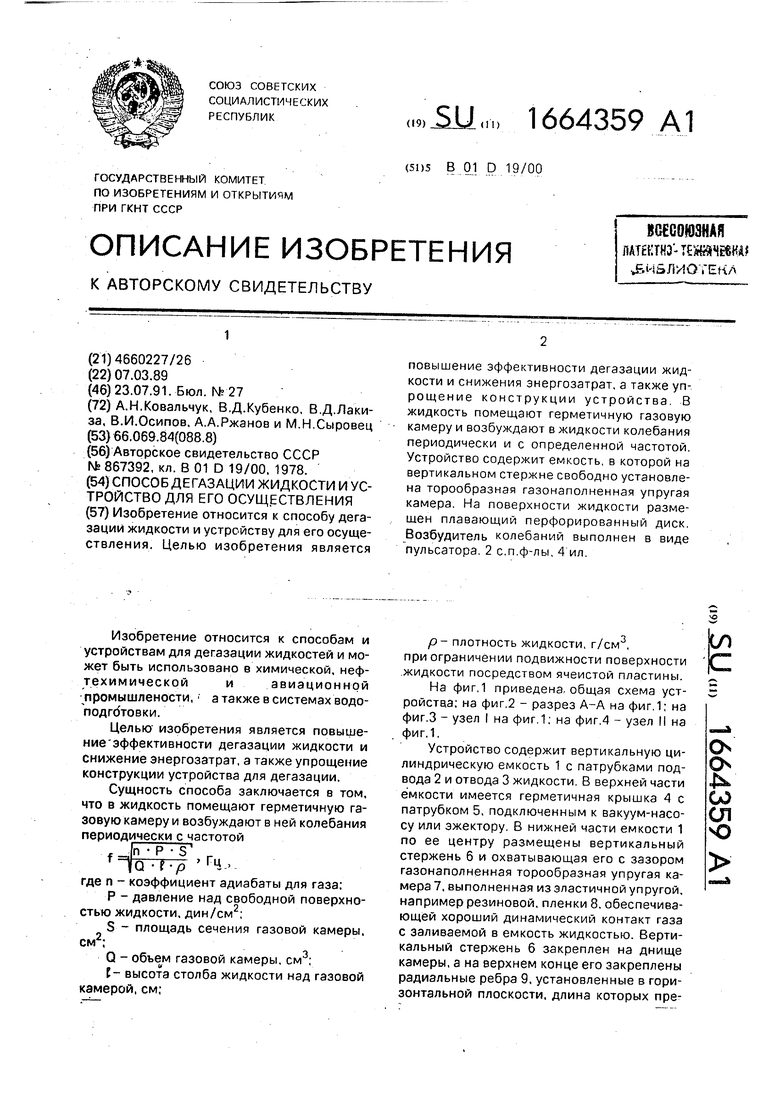

На наружной поверхности емкости 1 вблизи верхнего торца стержня 6 закреплен патрубок 10, соединяющий жидкостную асть емкости с возбудителем колебаний идкости - пульсатором 11. Внутри емкости ад радиальными ребрами 9 свободно разещен плавающий цилиндрический перфорированный диск 12, выполненный из атериала, имеющего плотность ниже плотности дегазируемой жидкости. Отверстия 13 диска 12 имеют в нижней части коничекое расширение 14.,

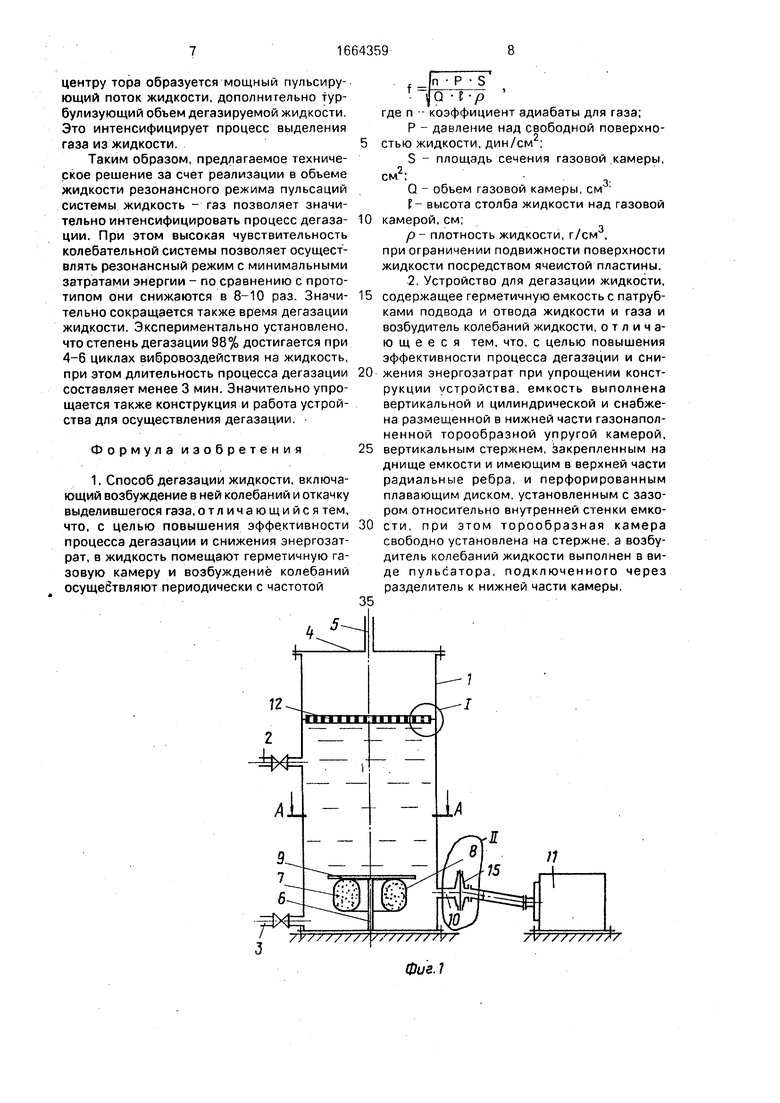

На жидкостной линии между емкостью 1 и пульсатором 11 установлен разделитель 15(фиг,1 и 4), представляющий собой дисковую камеру, разделенную на две герметич- ные полости гибкой мембраной, закрепленной в камере своей перфорированной частью. При горизонтальной установке разделителя 15 (фиг.4) обеспечивается свободный выход газа из полости разделителя при заполнении ее жидкостью. При вертикальной установке разделителя (фиг.1) в верхней части этой полости необходимо предусмотреть устройство для отвода газа при ее заполнении жидкостью. Перфорированный диск 12 размещен в емкости 1 с небольшим кольцевым зазором (1-1,5 мм), позволяющим ему свободно всплывать при заполнении емкости жидкостью и удерживаться на поверхности жидкости. Диск может быть изготовлен, например, из дерева или мелкоячеистого пенопласта и иметь снаружи защитный слой лака или другого более стойкого покрытия.

Устройство работает следующим образом.

Вначале емкость 1 через патрубок 2 заполняется дегазируемой жидкостью при закрытом клапане на патрубке 3 отвода жидкости. При этом газонаполненная торо- образная камера 7 всплывает и прижимается к нижней части ребер 9, закрепленных на конце стержня 6, ограничивающих уровень всплытия тора. Перфорированный диск 12, размещенный свободно с небольшим зазо- ром в емкости 1, также всплывает и находится на поверхности жидкости. Через патрубок 10 заполняется жидкостью и полость разделителя 15, сообщенная с емкостью 1. Вариант горизонтальной установки разделителя 15 (фиг.4) предпочтительнее, так как в этом случае при заполнении жидкостью обеспечивается свободный выход газа из полости разделителя через патрубок 10. По окончании заполнения емкости 1 включается вакуум-насос или эжектор для создания через патрубок 5 требуемого разрежения над поверхностью жидкости. Затем включается пульсатор 11, сообщающий жидкости в емкости через разделитель 15 и штуцер 10 периодические пульсации давления с заданной частотой TB, возбуждающие в жидкости переменное, (гидродинамическое) давление. Пульсации давления жидкости через эластичные стенки 8 торообразной камеры 1 передаются находя0 щемуся в ней газу, который начинает пульсировать, сжимаясь и расширяясь с частотой изменения гидродинамического давления тв. При этом в емкости 1 возникает колебательная система жидкость - газ, в

5 которой газ является упругим элементом, а жидкость - инерционным. Согласно полученным экспериментальным данным собственная частота колебаний такой системы составляет

0

5

, лI Р S г..

гнНгпгр ГЦ)

Р где п - коэффициент адиабаты для газа;

Р - давление над свободной поверхностью жидкости, дин/см ;

S - площадь сечения размещенной в жидкости газовой камеры, см ;

Q - объем газовой камеры в жидкости.

см3;

(- высота столба жидкости над газовой

0 камерой, см;

р- плотность жидкости, г/см . При этом образованная в емкости колебательная система жидкость - газ обладает высокой чувствительностью, поскольку за5 ключенный в эластичную оболочку газ обла- , дает очень высокими упругими свойствами. Так как частота внешнего вибровоздействия на жидкость fB устанавливается равной f, система жидкость - газ сразу выходит

0 на резонансный режим колебаний, характеризующийся резким увеличением интенсивности пульсаций газа (торообразной камеры) и увеличением в 6-8 раз амплитуды гидродинамического давления в жидкости,

5 при возрастании ее турбулизации образуются мощные турбулентные потоки пульси- рующей жидкости по всему объему жидкости. Гидродинамическая неустойчивость жидкости при резонансных пульсаци0 ях системы жидкость - газ резко снижается. При этом в отрицательные полупериоды значений гидродинамического давления разрежение в жидкости становится значительно ниже величины парциальных давле5 ний растворенных в жидкости газов, что приводит к выделению газа из жидкости. Выделившиеся .газовые включения в условиях резонансного режима пульсаций системы коалесцируют, объединяясь в газовый

конгломерат или рой, представляющий собой локальное скопление динамически очень активно взаимодействующих между собой пузырьков газа.

Газовый конгломерат находится внутри жидкости и удерживается в ней вблизи размещения газонаполненной упругой камеры. Это связано с тем. что в пульсирующей жидкости на пузырьки газа действует направлен

ная вниз., вибрационная сила, величина которой прямо пропорциональна величине гидродинамического давления. При больших значениях этого давления, что имеет место в резонансном режиме пульсаций системы жидкость - газ, вибрационная сила может превышать постоянно действующую на пузырьки силу Архимеда, в результате чего пузырьки перемещаются вниз к положению устойчивого равновесия (где сила Архимеда больше) и .объединяются там в конгломерат.

При прекращении вибровоздействия на жидкость (выключают пульсатор 11) резонансные пульсации системы прекращаются, гидродинамическое давление в жидкости исчезает и газовый конгломерат всплывает к поверхности жидкости, проходит через отверстия перфорированного диска 12 и через патрубок 5 отводится из емкости.

После этого вновь включают пульсатор. в емкости снова возникает резонансный режим турбулентных пульсаций газожидкостной системы и снова в жидкости образуется газовый конгломерат (обычно через 2-5 с после включения пульсатора). После образования газового конгломерата выдерживают режим в течение 5-10 с и снова

кратковременно выключают пульсатор. После паузы, необходимой для всплытия конг- ломерата (2-3 с), включают пульсатор и т.д. В то же время резонансные пульсации газожидкостной системы вызывают интенсивные колебания свободной поверхности жидкости, при этом жидкостью захватыва- ются пузырьки из газовой полости емкости. которые под действием вибрационной силы перемещаются вниз. Для исключения этого нежелательного явления в предлагаемом способе дегазации ограничивают подвиж- ность свободной поверхности жидкости ячеистой структурой, т.е. разбивают ее на множество отделенных одна от другой малых ячеек. В малых ячейках резко увеличивается влияние сил поверхностного натяжения и вязкости на подвижность поверхности жидкости. Поэтому даже в условиях резонансных пульсаций системы колебания поверхности жидкости в ячейках незначительны и захвата ею газа не происходит. В то же время ячейки не препятствуют выходу из жидкости газа, выделяемого при ее дегазации.

В предлагаемом устройстве эта задача решена путем использования перфориро- ванного диска, свободно плавающего на поверхности жидкости с небольшим кольцевым зазором относительно стенок емкости. При диаметре отверстий перфорации (ячеек) диска, равном 3-4 мм, как показали эксперименты, полностью исключается захват газа с поверхности жидкости (вода, керосин, спирт) при резонансных пульсациях системы, а при степени перфорации диска 50% обеспечивается свободный проход газового конгломерата в газовую полость камеры. Выполнение конического расширения в нижней части отверстий перфорации диска (фиг.З) позволяет дополнительно улучшить условия выхода газа из жидкости.

Таким образом, чередование циклов возбуждения резонансных пульсаций системы жидкость - газ, вызывающих турбули- зацию жидкости и образование газового конгломерата, с паузами в вибровоздействии для всплытия конгломерата в газовую полость емкости позволяет осуществлять эффективную дегазацию жидкости Количество циклов резонансного вибровоздействия на жидкость определяется необходимой степенью дегазации жидкости

При этом выполнение дегазационной емкости вертикальной и цилиндрической является оптимальным, поскольку при такой форме обеспечиваются наилучшие условия динамического взаимодействия между собой элементов колебательной системы жидкость - газ и достигается максимальная добротность (чувствительность) системы. При такой форме емкости обеспечивается также постоянный зазор между ее стенками и перфорированным диском, что важно для нормального осуществления процесса дегазации. Торообразная форма упругой газона- полненной камеры также является оптимальной для повышения добротности колебательной системы, так как она обеспечивает максимальную поверхность динамического контакта газа и жидкости. Размещение тора с зазором на вертикальном стержне при ограничении его высоты всплытия позволяет тору свободно совершать интенсивные резонансные пульсации (расширения и сжатия) с частотой изменения гидродинамического давления в жидкости. При этом тор совершает также интенсивные осциллирующие движения, способствующие усилению кавитационных процессоа вблизи его поверхности, а по

центру тора образуется мощный пульсирующий поток жидкости, дополнительно тур- булизующий объем дегазируемой жидкости, Это интенсифицирует процесс выделения газа из жидкости.

Таким образом, предлагаемое техническое решение за счет реализации в объеме жидкости резонансного режима пульсаций системы жидкость - газ позволяет значительно интенсифицировать процесс дегазации. При этом высокая чувствительность колебательной системы позволяет осуществлять резонансный режим с минимальными затратами энергии - по сравнению с прототипом они снижаются в 8-10 раз. Значительно сокращается также время дегазации жидкости. Экспериментально установлено, что степень дегазации 98% достигается при 4-6 циклах вибровоздействия на жидкость, при этом длительность процесса дегазации составляет менее 3 мин. Значительно упрощается также конструкция и работа устройства для осуществления дегазации.

Формула изобретения

1. Способ дегазации жидкости, включающий возбуждение в ней колебаний и откачку выделившегося газа, отличающийся тем, что, с целью повышения эффективности процесса дегазации и снижения энергозатрат, в жидкость помещают герметичную газовую камеру и возбуждение колебаний осущебтвляют периодически с частотой

f 1

In-P S

ir-Fp

где п -- коэффициент адиабаты для газа;

Р - давление над свободной поверхно- стью жидкости, дин/см ;

S - площадь сечения газовой камеры,

см2;

Q - обьем газовой камеры, см

f- высота столба жидкости над газовой

камерой, см;

р- плотность жидкости, г/см3, при ограничении подвижности поверхности жидкости посредством ячеистой пластины. 2. Устройство для дегазации жидкости.

содержащее герметичную емкость с патрубками подвода и отвода жидкости и газа и возбудитель колебаний жидкости, отличающееся тем, что, с целью повышения эффективности процесса дегазации и снижения энергозатрат при упрощении конструкции устройства, емкость выполнена вертикальной и цилиндрической и снабжена размещенной в нижней части газонаполненной торообразной упругой камерой,

вертикальным стержнем, закрепленным на днище емкости и имеющим в верхней части радиальные ребра, и перфорированным плавающим диском, установленным с зазором относительно внутренней стенки емкости, при этом торообразная камера свободно установлена на стержне, а возбудитель колебаний жидкости выполнен в виде пульсатора, подключенного через разделитель к нижней части камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Резонансный гидропульсатор | 1989 |

|

SU1672018A1 |

| Пульсационный реактор | 1990 |

|

SU1733071A1 |

| Устройство для мойки корнеклубнеплодов | 1989 |

|

SU1671241A1 |

| Способ промывки внутренней поверхности емкостей | 1989 |

|

SU1664428A1 |

| Устройство для нанесения гальванических покрытий | 1990 |

|

SU1798391A1 |

| Способ получения резонансных колебаний давления | 1989 |

|

SU1733728A1 |

| СТИРАЛЬНАЯ МАШИНА | 1992 |

|

RU2039138C1 |

| УСТРОЙСТВО ДЛЯ МОЙКИ КОРНЕКЛУБНЕПЛОДОВ | 1991 |

|

RU2007103C1 |

| Вибрационный смеситель | 1990 |

|

SU1754196A1 |

| ДЕГАЗАТОР ЖИДКОСТИ | 1997 |

|

RU2131758C1 |

Изобретение относится к способу дегазации жидкости и устройству для его осуществления. Целью изобретения является повышение эффективности дегазации жидкости и снижения энергозатрат, а также упрощение конструкции устройства. В жидкость помещают герметичную газовую камеру и возбуждают в жидкости колебания периодически и с определенной частотой. Устройство содержит емкость, в которой на вертикальном стержне свободно установлена торообразная газонаполненная упругая камера. На поверхности жидкости размещен плавающий перфорированный диск. Возбудитель колебаний выполнен в виде пульсатора. 2 с.п. ф-лы, 4 ил.

ЈJl

Физ.Ц

| Устройство для дегазации жидкости | 1978 |

|

SU867392A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1991-07-23—Публикация

1989-03-07—Подача