Изобретение относится к устройствам для обработки материалов, например, для измельчения, перемешивания, эмульгирования и т.п., и может быть использовано в химической и смежных отраслях промышленности.

Известно устройство для обработки материалов, например для измельчения, содержащее рабочую камеру, заполненную магнитными обрабатывающими телами и обхватывающую ее электрическую обмотку, создающую переменное магнитное поле 1.

Недостатком устройства является сложность и громоздкость электрической обмотки, что снижает надежность его в работе.

Наиболее близким по технической сущности к изобретению является устройство для обработки материалов, содержащее рабочую камеру высотой, равной 1,1-1,5 высоты слоя заполняющих ее магнитных

элементов, и обхватывающую камеру электрическую обмотку в виде соленоида с отношением длины к диаметру в пределах 3-15

2.

Недостатком данного устройства является невысокая надежность электрической обмотки, значительный нагрев ее при работе из-за невозможности эффективного охлаждения, большой расход дорогого обмоточного провода.

Цель изобретения - повышение надежности устройства в работе, улучшение охлаждения электрической обмотки и снижение расхода обмоточного провода.

Поставленная цель достигается тем, что в устройстве для обработки материалов, содержащем рабочую камеру высотой, равной 1,1-1,5 высоты слоя заполняющих ее магнитных элементов, и обхватывающую камеру электрическую обмотку в виде соленоида

О

о

N

СП

с отношением длины к диаметру в пределах 3-15, электрическая обмотка разделена на секции, выполненные в виде правой и левой спирали Архимеда, соединенных началами и установленных соосно с зазором, равным 0,07-0,3 толщины обмотки. При этом устройство может быть снабжено герметичным кожухом с встроенными патрубками для подвода и вывода охлаждающего агента, обхватывающим электрическую обмотку.

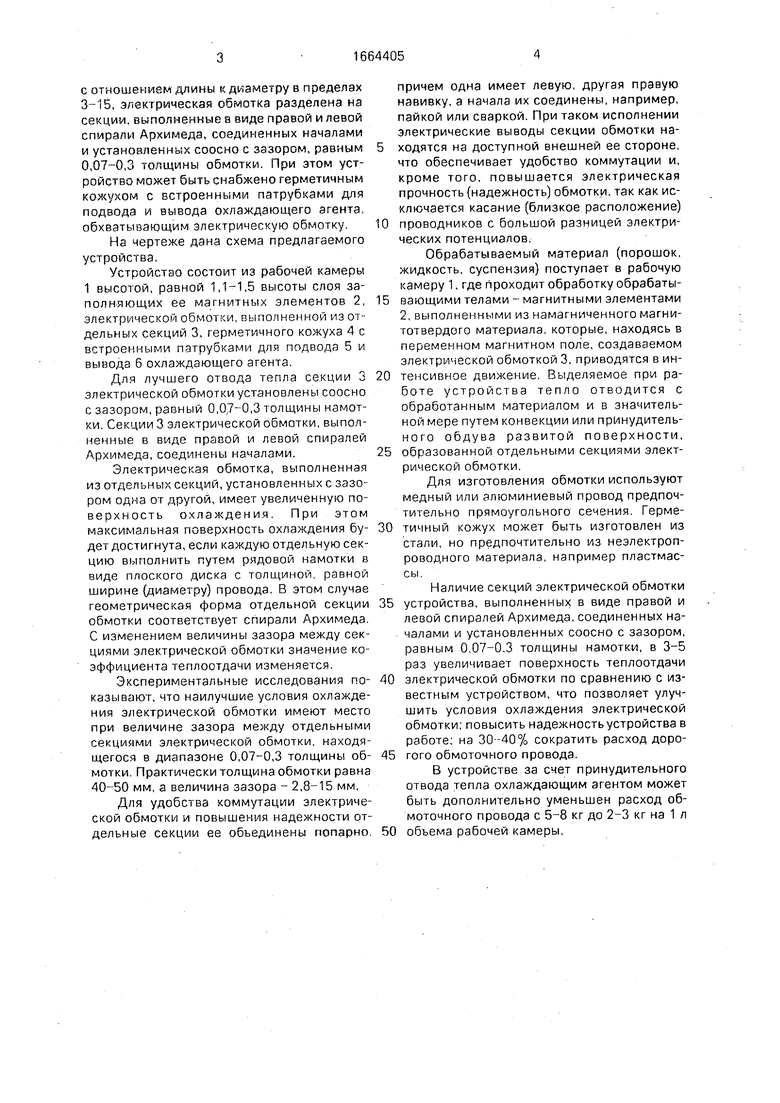

На чертеже дана схема предлагаемого устройства.

Устройство состоит из рабочей камеры 1 высотой, равной 1,1-1,5 высоты слоя заполняющих ее магнитных элементов 2, электрической обмотки, выполненной из отдельных секций 3, герметичного кожуха 4 с встроенными патрубками для подвода 5 и вывода 6 охлаждающего агента.

Для лучшего отвода тепла секции 3 электрической обмотки установлены соосно с зазором, равный 0,0,7-0,3 толщины намотки. Секции 3 электрической обмотки, выполненные в виде правой и левой спиралей Архимеда, соединены началами.

Электрическая обмотка, выполненная из отдельных секций, установленных с зазором одна от другой, имеет увеличенную по- верхность охлаждения, При этом максимальная поверхность охлаждения будет достигнута, если каждую отдельную секцию выполнить путем рядовой намотки в виде плоского диска с толщиной, равной ширине (диаметру) провода. В этом случае геометрическая форма отдельной секции обмотки соответс/геует спирали Архимеда. С изменением величины зазора между секциями электрической обмотки значение коэффициента теплоотдачи изменяется.

Экспериментальные исследования показывают, что наилучшие условия охлаждения электрической обмотки имеют место при величине зазора между отдельными секциями электрической обмотки, находящегося в диапазоне 0,07-0,3 толщины обмотки. Практически толщина обмотки равна 40-50 мм, а величина зазора - 2,8-15 мм.

Для удобства коммутации электрической обмотки и повышения надежности отдельные секции ее объединены попарно,

причем одна имеет левую, другая правую навивку, а начала их соединен-ы, например, пайкой или сваркой. При таком исполнении электрические выводы секции обмотки находятся на доступной внешней ее стороне, что обеспечивает удобство коммутации и, кроме того, повышается электрическая прочность (надежность) обмотки, так как исключается касание (близкое расположение)

проводников с большой разницей электрических потенциалов.

Обрабатываемый материал (порошок, жидкость, суспензия) поступает в рабочую камеру 1, где проходит обработку обрабатывающими телами - магнитными элементами 2, выполненными из намагниченного магни- тотвердого материала, которые, находясь в переменном магнитном поле, создаваемом электрической обмоткой 3, приводятся в интенсивное движение. Выделяемое при работе устройства тепло отводится с обработанным материалом и в значительной мере путем конвекции или принудительного обдува развитой поверхности,

образованной отдельными секциями электрической обмотки.

Для изготовления обмотки используют медный или алюминиевый провод предпочтительно прямоугольного сечения. Герметочный кожух может быть изготовлен из стали, но предпочтительно из неэлектропроводного материала, например пластмассы.

Наличие секций электрической обмотки

устройства, выполненных в виде правой и левой спиралей Архимеда, соединенных началами и установленных соосно с зазором, равным 0,07-0.3 толщины намотки, в 3-5 раз увеличивает поверхность теплоотдачи

электрической обмотки по сравнению с известным устройством, что позволяет улучшить условия охлаждения электрической обмотки; повысить надежность устройства в работе; на 30-40% сократить расход доротого обмоточного провода.

В устройстве за счет принудительного отвода тепла охлаждающим агентом может быть дополнительно уменьшен расход обмоточного провода с 5-8 кг до 2-3 кг на 1 л

объема рабочей камеры.

2Ј

3 13

и

tS

о о о о о о ооа аО О о о ооо о

Q&OOOO О 0(3 О

оо о обо о о °Я

000000Ъ°&

оооо00 00оо °&°ЈQO ооо ff Ј

оШЖоУоУ- дл%°°0оа0о0о

°°°а& &&

.

Обоабатываемый

| название | год | авторы | номер документа |

|---|---|---|---|

| Малогабаритный высоковольтный импульсный трансформатор и способ его изготовления | 2021 |

|

RU2764648C1 |

| ПОЛЮС ПОГРУЖНОЙ ЭЛЕКТРИЧЕСКОЙ МАШИНЫ С ЖИДКОСТНЫМ ОХЛАЖДЕНИЕМ | 1999 |

|

RU2150776C1 |

| ЭЛЕКТРОМАГНИТ ПРИВОДА ЭЛЕКТРОУПРАВЛЯЕМОГО КЛАПАНА | 1995 |

|

RU2101597C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| ЭЛЕКТРОМАГНИТНЫЙ АППАРАТ ВИХРЕВОГО СЛОЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2461416C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| ПЛОСКИЙ СПИРАЛЬНЫЙ ИНДУКТОР СИЛЬНОГО МАГНИТНОГО ПОЛЯ (ВАРИАНТЫ) | 2016 |

|

RU2661496C2 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО | 2001 |

|

RU2221295C2 |

| Индуктор линейной индукционной машины | 2024 |

|

RU2835146C1 |

| Цилиндрический линейный индукционный насос | 2020 |

|

RU2766431C2 |

Использование: в устройствах для обработки материалов, в химической и смежных отраслях промышленности. Сущность изобретения: в устройстве электрическая обмотка разделена на секции, выполненные в виде левой и правой спиралей Архимеда соединенных началами и установленных соосно с зазором, равным 0,7 - 0,3 толщины обмотки. Устройство снабжено герметичным кожухом с встроенными патрубками для подвода и вывода охлаждающего агента, обхватывающим электрическую обмотку. 1 з.п. ф-лы, 1 ил.

материал

| Авторское свидетельство СССР № 590885, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 6ПБЛИОТЕНА \ Авторы изобретения | 0 |

|

SU395043A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1991-07-23—Публикация

1981-06-24—Подача