Изобретение относится к области испытания материалов, в частности для определения износостойкости, задиростойкости и контактной прочности в условиях трения качения и трения качения со скольжением.

Цель изобретения - снижение трудоемкости и повышение точности результатов испытания за счет создания в ходе одного испытания различных нагрузок и чисел циклов нагружения, в том числе соответствующих различным точкам кривой усталостного выкрашивания.

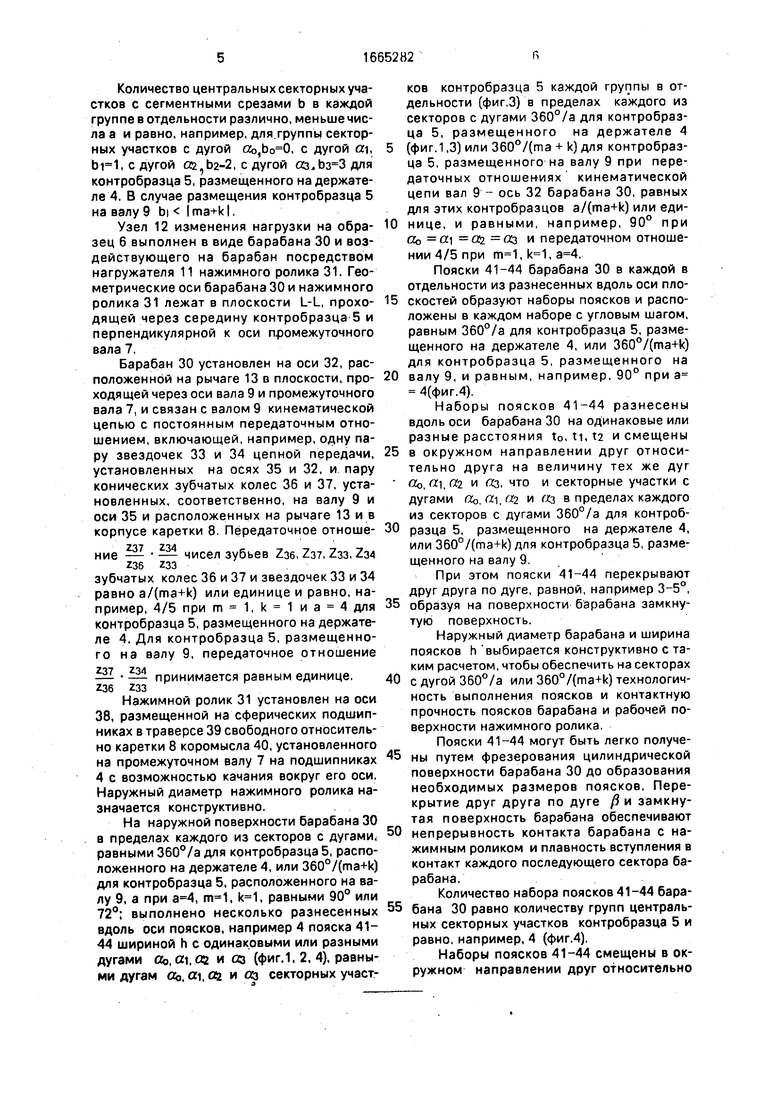

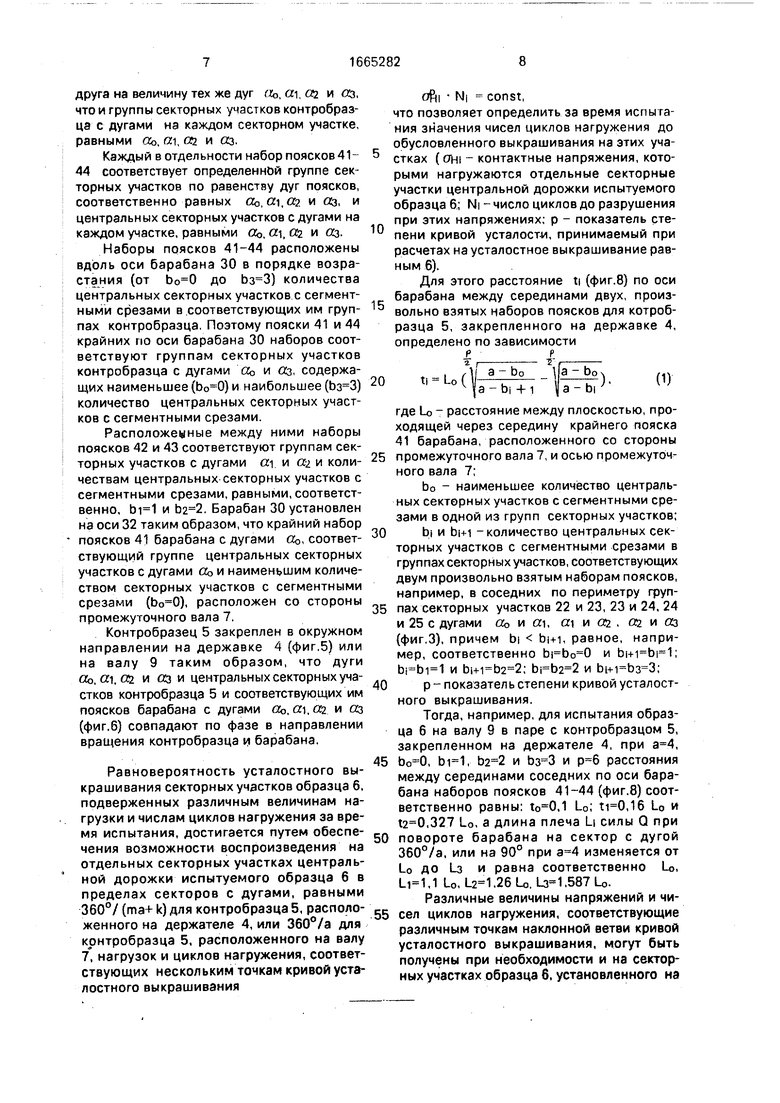

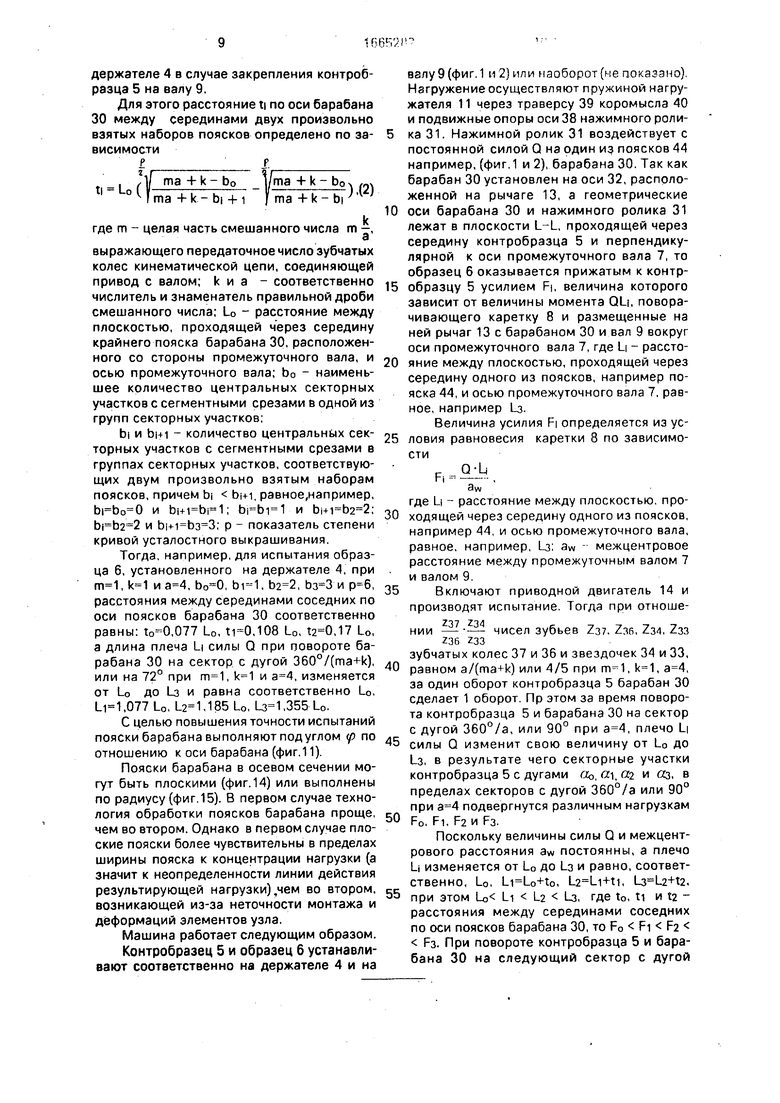

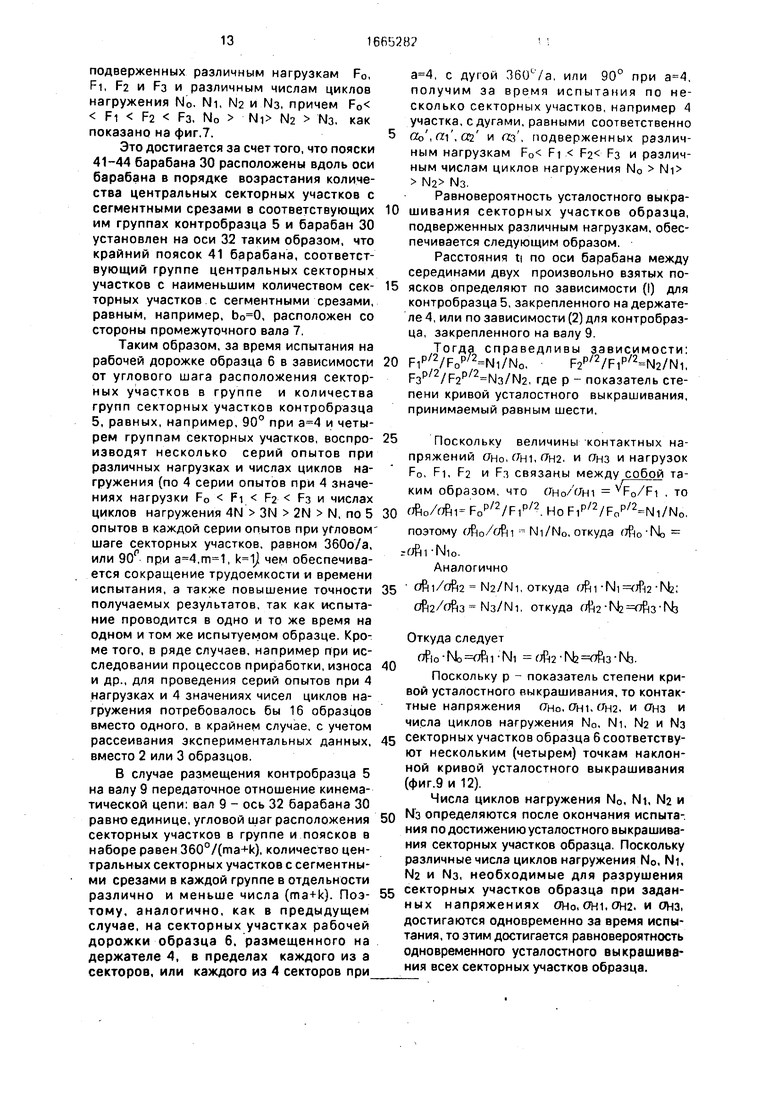

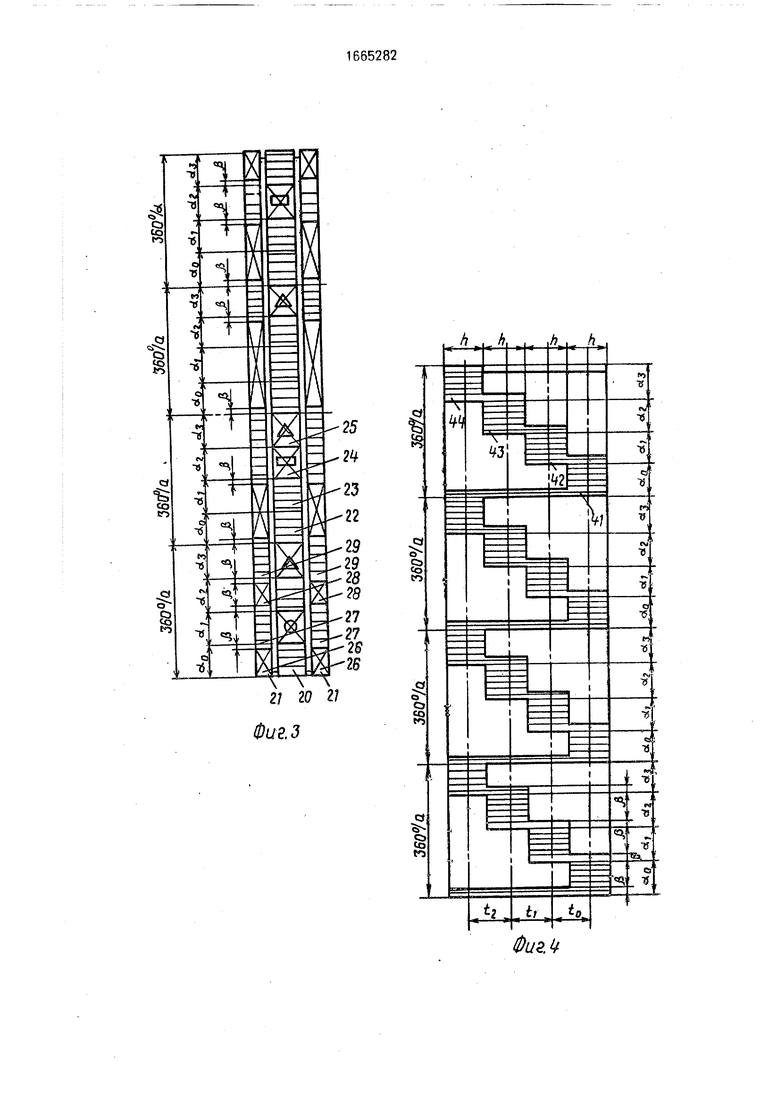

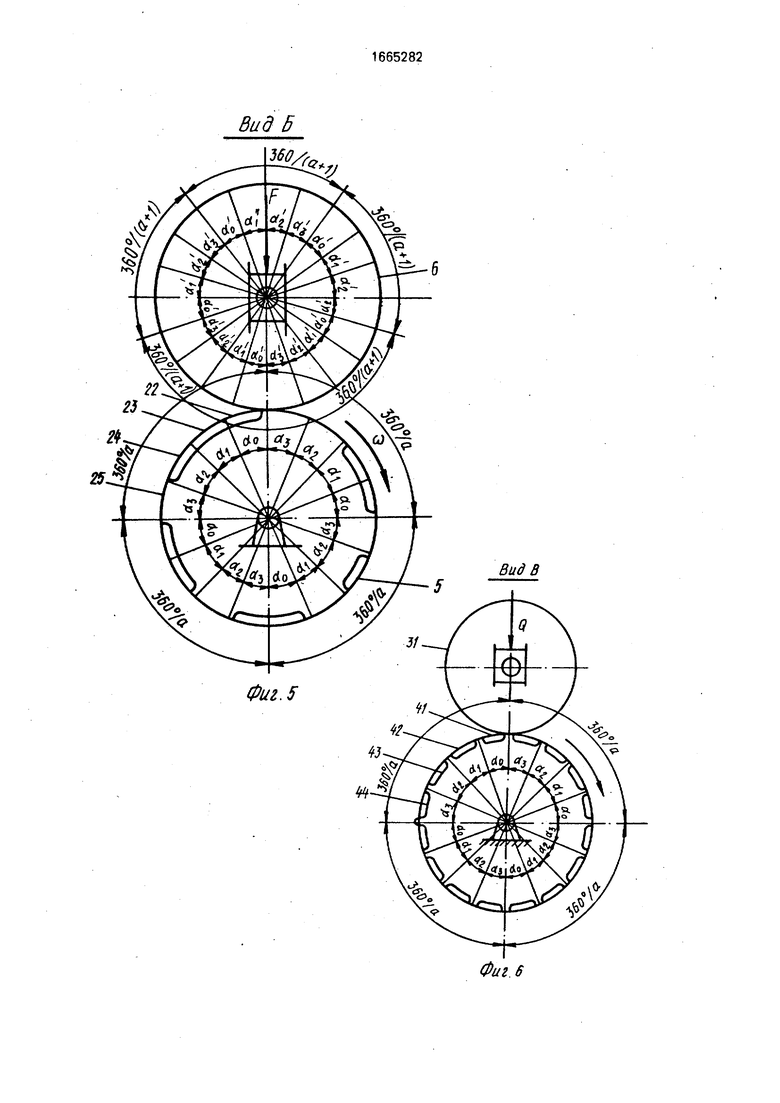

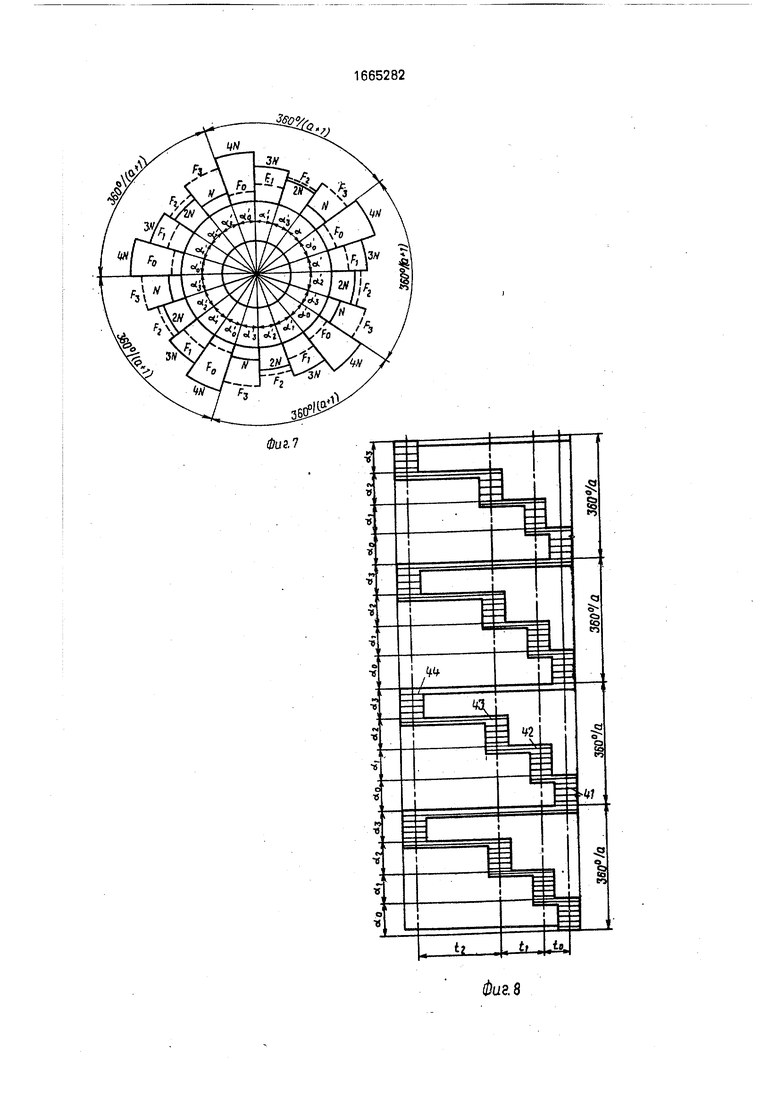

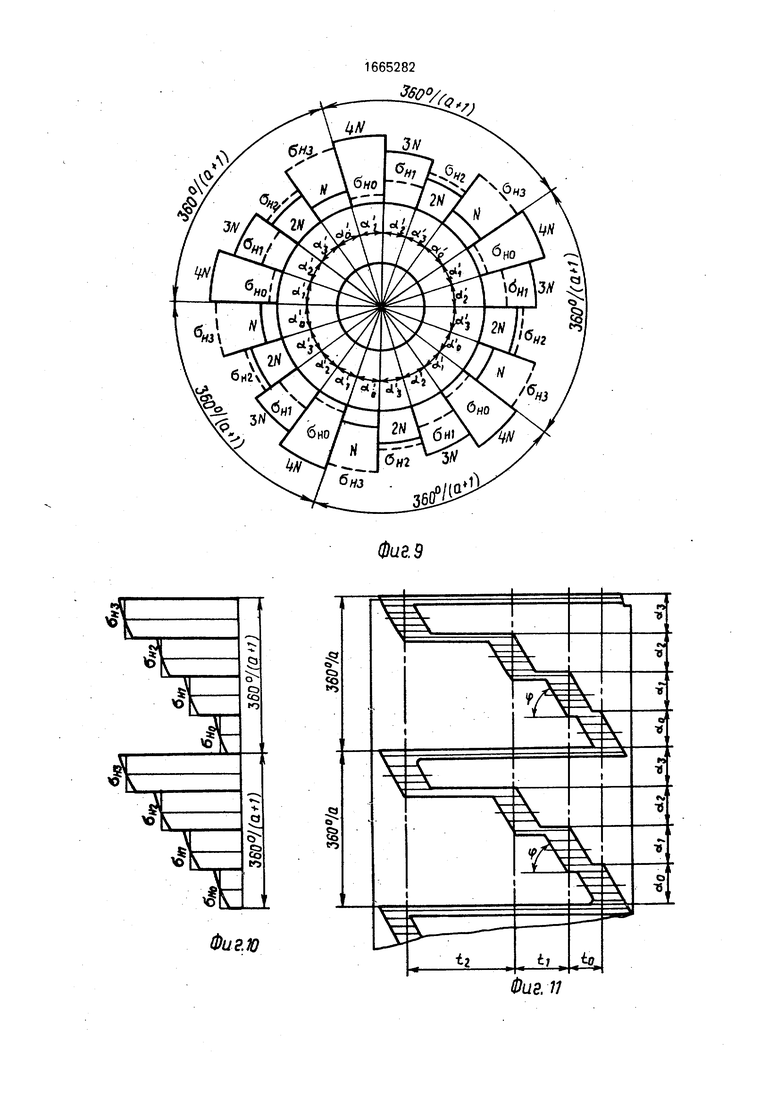

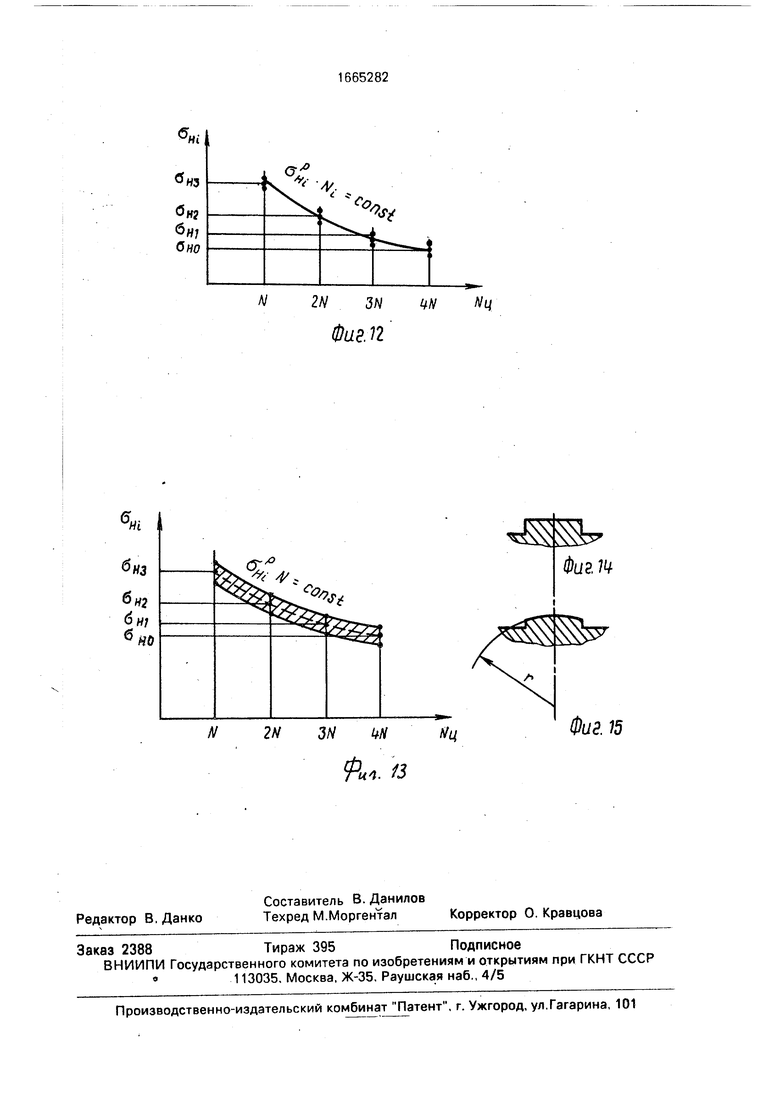

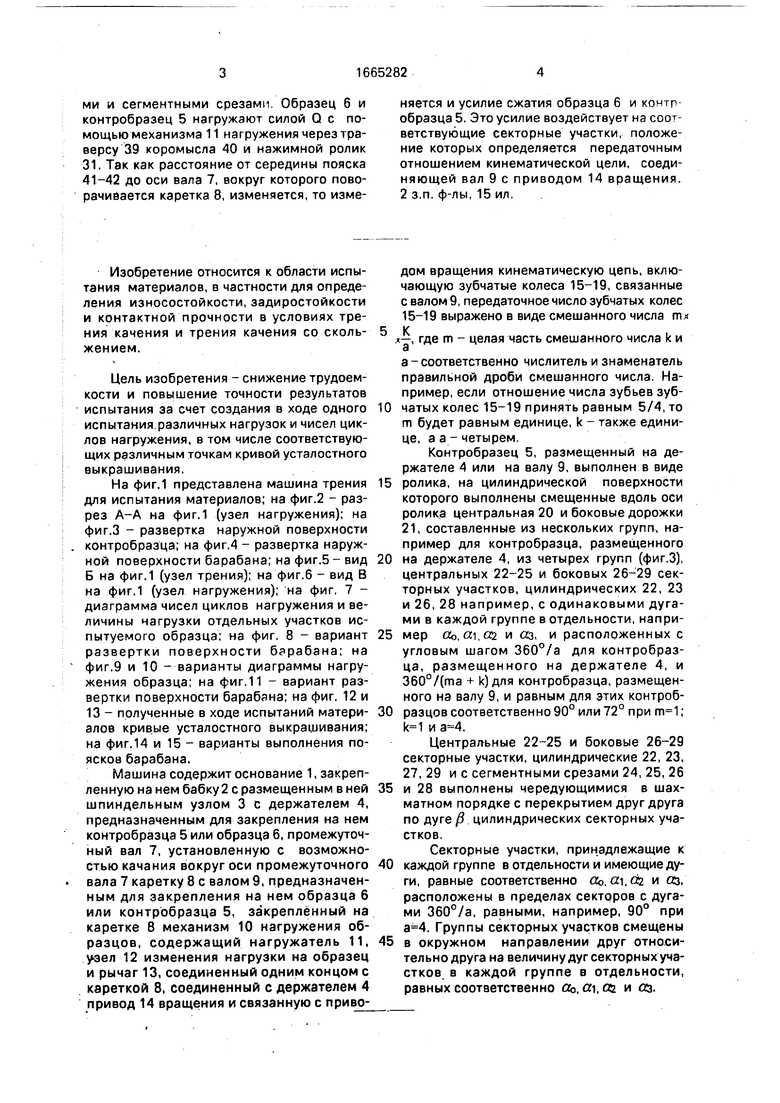

На фиг.1 представлена машина трения для испытания материалов; на фиг.2 - разрез А-А на фиг.1 (узел нагружения); на фиг.З - развертка наружной поверхности контробразца; на фиг.4 - развертка наружной поверхности барабана; на фиг.5 - вид Б на фиг.1 (узел трения); на фиг.6 - вид В на фиг.1 (узел нагружения); на фиг. 7 - диаграмма чисел циклов нагружения и величины нагрузки отдельных участков испытуемого образца; на фиг. 8 - вариант развертки поверхности барабана; на фиг,9 и 10 - варианты диаграммы нагружения образца; на фиг.11 - вариант развертки поверхности барабана; на фиг. 12 и 13 - полученные в ходе испытаний материалов кривые усталостного выкрашивания; на фиг.14 и 15 - варианты выполнения поясков барабана.

Машина содержит основание 1, закрепленную на нем бабку 2 с размещенным в ней шпиндельным узлом 3 с держателем 4, предназначенным для закрепления на нем контробразца 5 или образца 6, промежуточный вал 7, установленную с возможностью качания вокруг оси промежуточного вала 7 каретку 8 с валом 9, предназначенным для закрепления на нем образца 6 или контробрааца 5, закреплённый на каретке 8 механизм 10 нагружения образцов, содержащий нагружатель 11, узел 12 изменения нагрузки на образец и рычаг 13, соединенный одним концом с кареткой 8, соединенный с держателем 4 привод 14 вращения и связанную с приводом вращения кинематическую цепь, включающую зубчатые колеса 15-19, связанные с валом 9, передаточное число зубчатых колес 15-19 выражено в виде смешанного числа т

К

-, где т - целая часть смешанного числа k и э

а-соответственно числитель и знаменатель правильной дроби смешанного числа. Например, если отношение числа зубьев зубчатых колес 15-19 принять равным 5/4, то m будет равным единице, k - также единице, а а - четырем.

Контробразец 5, размещенный на держателе 4 или на валу 9, выполнен в виде

ролика, на цилиндрической поверхности которого выполнены смещенные вдоль оси ролика центральная 20 и боковые дорожки 21, составленные из нескольких групп, например для контробразца, размещенного

на держателе 4, из четырех групп (фиг.З), центральных 22-25 и боковых 26-29 секторных участков, цилиндрических 22, 23 и 26, 28 например, с одинаковыми дугами в каждой группе в отдельности, например «о, CM.GS и оз, и расположенных с угловым шагом 360°/а для контробразца, размещенного на держателе 4, и 360°/(та + к) для контробразца, размещенного на валу 9, и равным для этих контробразцов соответственно 90° или 72° при ; и .

Центральные 22-25 и боковые 26-29 секторные участки, цилиндрические 22, 23, 27, 29 и с сегментными срезами 24, 25, 26

и 28 выполнены чередующимися в шахматном порядке с перекрытием друг друга по дуге/3 цилиндрических секторных участков.

Секторные участки, принадлежащие к

каждой группе в отдельности и имеющие дуги, равные соответственно Оо, GM. QZ и оэ, расположены в пределах секторов с дугами 360°/а, равными, например, 90° при . Группы секторных участков смещены

в окружном направлении друг относительно друга на величину дуг секторных участков в каждой группе в отдельности, равных соответственно во, сс, GU и оз.

Количество центральных секторных участков с сегментными срезами b в каждой группе в отдельности различно, меньше числа а и равно, например, для.группы секторных участков с дугой Оо,, с дугой ai, , с дугой 02,02-2, с дугой аз, для контробразца 5, размещенного на держателе 4. В случае размещения контробразца 5 на валу 9 bi lma+k|.

Узел 12 изменения нагрузки на образец 6 выполнен в виде барабана 30 и воздействующего на барабан посредством нагружателя 11 нажимного ролика 31. Геометрические оси барабана 30 и нажимного ролика 31 лежат в плоскости L-L, проходящей через середину контробразца 5 и перпендикулярной к оси промежуточного вала 7,

Барабан 30 установлен на оси 32, расположенной на рычаге 13 в плоскости, проходящей через оси вала 9 и промежуточного вала 7, и связан с валом 9 кинематической цепью с постоянным передаточным отношением, включающей, например, одну пару звездочек 33 и 34 цепной передачи, установленных на осях 35 и 32, и пару конических зубчатых колес 36 и 37, установленных, соответственно, на валу 9 и оси 35 и расположенных на рычаге 13 и в корпусе каретки 8. Передаточное отношеZ37 Z34--

ние - - чисел зубьев Z36, Z37, 2зз, ZZA

Z36 Z33

зубчатых колес 36 и 37 и звездочек 33 и 34 равно a/(ma+k) или единице и равно, например, 4/5 при ,k lHa 4 для контробразца 5, размещенного на держателе 4. Для контробразца 5, размещенного на валу 9, передаточное отношение

- - принимается равным единице,

236 Z33

Нажимной ролик 31 установлен на оси 38, размещенной на сферических подшипниках в траверсе 39 свободного относительно каретки 8 коромысла 40, установленного на промежуточном валу 7 на подшипниках 4 с возможностью качания вокруг его оси, Наружный диаметр нажимного ролика назначается конструктивно.

На наружной поверхности барабана 30 в пределах каждого из секторов с дугами, равными 360°/а для контробразца 5, расположенного на держателе 4, или 360°/(ma+k) для контробразца 5, расположенного на валу 9, а при , , , равными 90° или 72°; выполнено несколько разнесенных вдоль оси поясков, например 4 пояска 41- 44 шириной h с одинаковыми или разными дугами OO.OCI.CQ и оз (фиг. 1, 2. 4), равными дугам оь. «1, аи и оз секторных участков контробразца 5 каждой группы в отдельности (фиг.З) в пределах каждого из секторов с дугами 360°/а для контробразца 5, размещенного на держателе 4

(фиг. 1,3) или 360°/(ma + k) для контробразца 5, размещенного на валу 9 при передаточных отношениях кинематической цепи вал 9 - ось 32 барабана 30, равных для этих контробразцов a/(ma+k) или единице, и равными, например, 90° при Оо «1 О2 «з и передаточном отношении 4/5 при ,,.

Пояски 41-44 барабана 30 в каждой в отдельности из разнесенных вдоль оси плоскостей образуют наборы поясков и расположены в каждом наборе с угловым шагом, равным 360°/а для контробразца 5, размещенного на держателе 4, или 360°/(ma+k) для контробразца 5, размещенного на

валу 9, и равным, например, 90° при а 4(фиг.4).

Наборы поясков 41-44 разнесены вдоль оси барабана 30 на одинаковые или разные расстояния to, ti, ta и смещены

в окружном направлении друг относительно друга на величину тех же дуг «о, «i,«2 и «з, что и секторные участки с дугами «о. «1, «2 и «з в пределах каждого из секторов с дугами 360°/а для контробразца 5. размещенного на держателе 4, или 360°/(ma+k) для контробразца 5, размещенного на валу 9.

При этом пояски 41-44 перекрывают друг друга по дуге, равной, например 3-5°,

образуя на поверхности барабана замкнутую поверхность.

Наружный диаметр барабана и ширина поясков h выбирается конструктивно с таким расчетом, чтобы обеспечить на секторах

сдугой360°/а или 360°/(ma+k) технологичность выполнения поясков и контактную прочность поясков барабана и рабочей поверхности нажимного ролика.

Пояски 41-44 могут быть легко получены путем фрезерования цилиндрической поверхности барабана 30 до образования необходимых размеров поясков, Перекрытие друг друга по дуге /3 и замкнутая поверхность барабана обеспечивают

непрерывность контакта барабана с нажимным роликом и плавность вступления в контакт каждого последующего сектора барабана.

Количество набора поясков 41-44 барабана 30 равно количеству групп центральных секторных участков контробразца 5 и равно, например, 4 (фиг.4).

Наборы поясков 41-44 смещены в окружном направлении друг относительно

друга на величину тех же дуг «о, ai, c$ и «з, что и группы секторных участков контробразца с дугами на каждом секторном участке, равными Оо. at, аз. и оз.

Каждый в отдельности набор поясков 41- 44 соответствует определенной группе секторных участков по равенству дуг поясков, соответственно равных оь, 0:1,0:2 и о$, и центральных секторных участков с дугами на каждом участке, равными Ob. а, О-г и «з.

Наборы поясков 41-44 расположены вдоль оси барабана 30 в порядке возрастания (от до ) количества центральных секторных участков с сегментными срезами в соответствующих им группах контробразца, Поэтому пояски 41 и 44 крайних по оси барабана 30 наборов соответствуют группам секторных участков контробразца с дугами OQ и os, содержащих наименьшее (Ь0Ю) и наибольшее () количество центральных секторных участков с сегментными срезами.

Расположенные между ними наборы поясков 42 и 43 соответствуют группам секторных участков с дугами а и «2 и количествам центральных секторных участков с сегментными срезами, равными, соответственно, и . Барабан 30 установлен на оси 32 таким образом, что крайний набор поясков 41 барабана с дугами оь, соответствующий группе центральных секторных участков с дугами Оо и наименьшим количеством секторных участков с сегментными срезами (), расположен со стороны промежуточного вала 7,

Контробразец 5 закреплен в окружном направлении на державке 4 (фиг.5) или на валу 9 таким образом, что дуги «о, си, GZ и аз и центральных секторных участков контробразца 5 и соответствующих им поясков барабана с дугами Оо,а,аг и оз (фиг.6) совпадают по фазе в направлении вращения контробразца и барабана.

Равновероятность усталостного выкрашивания секторных участков образца б, подверженных различным величинам нагрузки и числам циклов нагружения за время испытания, достигается путем обеспечения возможности воспроизведения на отдельных секторных участках центральной дорожки испытуемого образца 6 в пределах секторов с дугами, равными 360°/ (та+ к) для контробразца 5, расположенного на держателе 4, или 360°/а для крнтробразца 5, расположенного на валу 7, нагрузок и циклов нагружения, соответствующих нескольким точкам кривой усталостного выкрашивания

0

5

0

ofti NI const,

что позволяет определить за время испытания значения чисел циклов нагружения до обусловленного выкрашивания на этих участках (oHi - контактные напряжения, которыми нагружаются отдельные секторные участки центральной дорожки испытуемого образца 6; NI - число циклов до разрушения при этих напряжениях; р - показатель степени кривой усталости, принимаемый при расчетах на усталостное выкрашивание равным 6).

Для этого расстояние ti (фиг.8) по оси барабана между серединами двух, произвольно взятых наборов поясков для котроб- разца 5, закрепленного на державке 4, определено по зависимости Јf

L I Ј 1

а - bo }la -bo-. bi+i Уа-оЛ

ti-L,

О)

где Lo - расстояние между плоскостью, проходящей через середину крайнего пояска 41 барабана, расположенного со стороны

промежуточного вала 7, и осью промежуточного вала 7;

bo - наименьшее количество центральных секторных участков с сегментными срезами в одной из групп секторных участков;

bi и bi-и -количество центральных секторных участков с сегментными срезами в группах секторных участков, соответствующих двум произвольно взятым наборам поясков, например, в соседних по периметру группах секторных участков 22 и 23, 23 и 24, 24 и 25 с дугами оъ и ai, а и oi , 02. и од (фиг.З), причем bi bi-4-i, равное, например, соответственно и и и

р - показатель степени кривой усталостного выкрашивания.

Тогда, например, для испытания образца 6 на валу 9 в паре с контробразцом 5, закрепленном на держателе 4, при ,

, , и и расстояния между серединами соседних по оси барабана наборов поясков 41-44 (фиг.8) соответственно равны: ,1 ,16 L0 и ,327 Lo, а длина плеча U силы Q при

повороте барабана на сектор с дугой 360°/а, или на 90° при изменяется от Lo до LS и равна соответственно Lo, ,1 Lo, ,26 Lo, L3 1,587 U.

Различные величины напряжений и чисел циклов нагружения, соответствующие различным точкам наклонной ветви кривой усталостного выкрашивания, могут быть получены при необходимости и на секторных участках образца 6, установленного на

держателе 4 в случае закрепления контробразца 5 на валу 9.

Для этого расстояние ti no оси барабана 30 между серединами двух произвольно взятых наборов поясков определено по зависимости

рр

ti L

(If

ma + k - bp ma + k - bj + 1 У ma -I- k - bi

ma -f k - b0

Г77).Р)

где m - целая часть смешанного числа m -,

э

выражающего передаточное число зубчатых колес кинематической цепи, соединяющей привод с валом; k и а - соответственно числитель и знаменатель правильной дроби смешанного числа; L0 - расстояние между плоскостью, проходящей через середину крайнего пояска барабана 30, расположенного со стороны промежуточного вала, и осью промежуточного вала; Ь0 - наименьшее количество центральных секторных участков с сегментными срезами в одной из групп секторных участков;

bi и b|4i - количество центральных секторных участков с сегментными срезами в группах секторных участков, соответствующих двум произвольно взятым наборам поясков, причем bi b,+i, равное,например, и и и р - показатель степени кривой усталостного выкрашивания.

Тогда, например, для испытания образца 6, установленного на держателе 4, при , , , , , и , расстояния между серединами соседних по оси поясков барабана 30 соответственно равны: ,077 L0, ,108 L0, ,17 L0, а длина плеча Li силы Q при повороте барабана 30 на сектор с дугой 360°/(ma+k), или на 72° при , и , изменяется от LO до и равна соответственно L0, ,077 Lo, 1.,185 Lo, 1.,355 L0.

С целью повышения точности испытаний пояски барабана выполняют под углом tp по отношению к оси барабана (фиг.11).

Пояски барабана в осевом сечении могут быть плоскими (фиг.14) или выполнены по радиусу (фиг, 15). В первом случае технология обработки поясков барабана проще, чем во втором. Однако в первом случае плоские пояски более чувствительны в пределах ширины пояска к концентрации нагрузки (а значит к неопределенности линии действия результирующей нагрузки),чем во втором. возникающей из-за неточности монтажа и деформаций элементов узла.

Машина работает следующим образом.

Контробразец 5 и образец 6 устанавливают соответственно на держателе 4 и на

0

5

0

5

0

5

0

5

0

5

валу 9 (фиг.1 и 2} или наоборот (не показано) Нзгружение осуществляют пружиной нагру- жателя 11 через траверсу 39 коромысла 40 и подвижные опоры оси 38 нажимного ролика 31. Нажимной ролик 31 воздействует с постоянной силой Q на один из, поясков 44 например, (фиг.1 и 2), барабана 30. Так как барабан 30 установлен на оси 32, расположенной на рычаге 13, а геометрические оси барабана 30 и нажимного ролика 31 лежат в плоскости L-L, проходящей через середину контробразца 5 и перпендикулярной к оси промежуточного вала 7, то образец 6 оказывается прижатым к контробразцу 5 усилием FI, величина которого зависит от величины момента QLi, поворачивающего каретку 8 и размещенные на ней рычаг 13 с барабаном 30 и вал 9 вокруг оси промежуточного вала 7, где LI - расстояние между плоскостью, проходящей через середину одного из поясков, например пояска 44, и осью промежуточного вала 7. равное, например Ls.

Величина усилия FI определяется из условия равновесия каретки 8 по зависимости

F,-°l4.

3w

где Li - расстояние между плоскостью, проходящей через середину одного из поясков, например 44, и осью промежуточного вала, равное, например, Lj; aw - межцентровое расстояние между промежуточным валом 7 и валом 9.

Включают приводной двигатель 14 и производят испытание. Тогда при отношеZ37 Z34,-,.,.нии - - чисел зубьев 2зт, Z3fi, Z34, /зз

Z36 Z33

зубчатых колес 37 и 36 и звездочек 34 и 33, равном a/(ma+k) или 4/5 при mH, , , за один оборот контробразца 5 барабан 30 сделает 1 оборот. Пр этом за время поворота контробразца 5 и барабана 30 на сектор с дугой 360°/а, или 90° при , плечо LI силы Q изменит свою величину от L0 до LS, в результате чего секторные участки контробразца 5 с дугами OQ, «1. «2 и «з, в пределах секторов с дугой 360°/а или 90° при подвергнутся различным нагрузкам FO, FI, F2 и FS.

Поскольку величины силы Q и межцентрового расстояния aw постоянны, а плечо L изменяется от L0 до L3 и равно, соответственно, Lo, Li L0+to, L2 Li+ti, l 3 L2+t2, при этом Li L2 LS, где to, ti и t2 - расстояния между серединами соседних по оси поясков барабана 30, то F0 FI F2 Рз. При повороте контробразца 5 и барабана 30 на следующий сектор с дугой

360°/а, или 90° при , цикл нагружения секторных участков контробраэца 5 с дугами Оо, а,ац и аз повторяется, то уже на соседнем по периметру контробразца 5 секторе и т.д. до полного оборота контробраэца 5.

Нагружение секторных участков каждой группы в отдельности различными величинами нагрузок обеспечивается тем, что количество поясков барабана 30 равно количеству групп центральных секторных участков контробразца 5, пояски разнесены в осевом направлении вдоль оси барабана 30, а также за счет того, что дуги поясков 41-44 барабана 30, равные оь, «1.оа и оз, и центральных секторных участков 22-25 контробразца 5 одинаковы и в направлении вращения контробразца 5 и барабана 30 совпадают по фазе (фиг.5,6). Поэтому при передаточном отношении кинематической цепи вал 9 - ось барабана 30, равном a/(ma+k) или 4/5 при , и , достигается синхронизация времени контакта каждого секторного участка контробразца 5 с образцом 6 и времени нагружения контакта соответствующего ему пояска барабана 30 нажимным роликом 31.

Поскольку пояски барабана 30 расположены в пределах каждого сектора с дугой 360°/а или 90° при идентично, а передаточное отношение кинематической цепи вал 9 - ось барабана 30 постоянно, то синхронизация контакта секторных участков контробразца 5 с образцом 6 и контакта соответствующих им поясков барабана 30 с нажимным роликом 31 обеспечивается в течение времени каждого оборота контробразца 5.

Последовательное нагружение секторных участков контробразца 5, принадлежащих различным группам и расопложенных в пределах секторов с дугой 360°/а, или 90° при а-4, обеспечивается тем, что пояски 41-44 барабана 30 расопложены в каждом наборе с угловым шагом, равным 360°/а, или 90° при , и смещены в окружном направлении один относительно другого на величину дуг секторных участков 22-25, взятых по одному из каждой группы.

Поскольку передаточное число зубчатых колес 15-19, входящих в кинематическую цепь, одним концом связанную с приводом 44 вращения, а другим - с валом 9, выражеk

но в виде смещенного числа m - и равно,

э

например, 1 д-или 5/4 при , и ,

то после каждых т оборотов, например 1-го оборота при , контробразца 5 происходит смещение относительно образца 6 на k

секторов, например на 1 сектор, с дугой 360°/а, равной, например 90° при , контактирующих с секторами образца б с дугой 360°/(ma+k), равной, например, 72° при

, и . По завершению (ma+k) или 5 оборотов контробразца 5 при , и относительное положение контробразца 5 и образца 6 становится исходным, затем цикл повторяется.

Поэтому каждый из а секторов, или из

4секторов при , контробразца 5 с дугой на каждом секторе, равной 360°/а, или 90° при , периодически за (ma+k) или за

5оборотов при , и контактиру- ет последовательно с каждым из (ma+k)

или с каждым из 5 секторов при , и образца 6 с дугой на каждом секторе, равной 360°/(ma+k), или 72° при , и , нагружая отдельно

выделенные в пределах этих секторов секторные участки образца 6 с дугами flfe , а вз и аз усилиями, равными, соответственно, F0 Fi Fz Рз, как показано на диаграмме нагружения образца б (фиг.7),

изменение усилия при сопряжении поясков барабана с нажимным роликом на дуге перекрытия /3 не показано.

Так как контробразец 5 содержит в каждой группе в отдельности различное количество b центральных секторных участков с сегментными срезами, меньшее числа а и равное соответственно , , и , то соответствующие участки каждого из секторов образца 6 с дугой сектора,

равной 360°/(ma+k), или 72° при гл+1, k+1, и , последовательно контактируя по дуге с соответствующими секторными участками с сегментными срезами контробразца 5, разгружаются за цикл (за 4 оборота) столько раз, сколько секторных участков с сегментными срезами в каждой группе.

При , и и количестве секторных участков с сегментными срезами в каждой группе, равном, соответственно, ,

, и , на образце 6 в пределах каждого из (ma+k) секторов, или каждого из 5 секторов при , и с дугой, равной 360°/(ma+k), или 72° при , и , получим по 4 участка с дугами, равными соответственно Оо .ои .аа и оз подверженных различным числам циклов нагружения N0, NI, N2 и N3, равным соответственно 4N, 3N, 2N и N (фиг.7).

Таким образом, на образце 6 в пределах

каждого из (ma+k) секторов, или каждого из 5 секторов при , и с дугами, равными 360°/(ma+k), или 72° при , , a.4, получим по 4 участка с дугами, равными соответственно оь , аГ, оа и оо ,

подверженных различным нагрузкам F0, Fi, F2 и Рз и различным числам циклов нагружения N0. Ni, N2 и N3, причем F0 Fi Fa Fa, No Ni N2 N3, как показано на фиг.7.

Это достигается за счет того, что пояски 41-44 барабана 30 расположены вдоль оси барабана в порядке возрастания количества центральных секторных участков с сегментными срезами в соответствующих им группах контробразца 5 и барабан 30 установлен на оси 32 таким образом, что крайний поясок 41 барабана, соответствующий группе центральных секторных участков с наименьшим количеством секторных участков с сегментными срезами, равным, например, , расположен со стороны промежуточного вала 7,

Таким образом, за время испытания на рабочей дорожке образца 6 в зависимости от углового шага расположения секторных участков в группе и количества групп секторных участков контробразца 5, равных, например, 90° при и четырем группам секторных участков, воспроизводят несколько серий опытов при различных нагрузках и числах циклов нагружения (по 4 серии опытов при 4 значениях нагрузки Fo Fi F2 Рз и числах циклов нагружения 4N 3N 2N N, по 5 опытов в каждой серии опытов при угловом шаге секторных участков, равном ЗбОо/а, или 90Г при ,, чем обеспечивается сокращение трудоемкости и времени испытания, а также повышение точности получаемых результатов, так как испытание проводится в одно и то же время на одном и том же испытуемом образце. Кроме того, в ряде случаев, например при исследовании процессов приработки, износа и др., для проведения серий опытов при 4 нагрузках и 4 значениях чисел циклов нагружения потребовалось бы 16 образцов вместо одного, в крайнем случае, с учетом рассеивания экспериментальных данных, вместо 2 или 3 образцов.

В случае размещения контробразца 5 на валу 9 передаточное отношение кинематической цепи: вал 9 - ось 32 барабана 30 равно единице, угловой шаг расположения секторных участков в группе и поясков в наборе равен 360°/(ma+k), количество центральных секторных участков с сегментными срезами в каждой группе в отдельности различно и меньше числа (ma+k). Поэтому, аналогично, как в предыдущем случае, на секторных участках рабочей дорожки образца 6, размещенного на держателе 4, в пределах каждого из а секторов, или каждого из 4 секторов при

, с дугой 36UL /a, или 90° при , получим за время испытания по несколько секторных участков, например 4 участка, с дугами, равными соответственно

Of,, а аз. и аз , подверженных различным нагрузкам F0 FI F2 РЗ и различным числам циклов нагружения 1М0 Ni N2 N3.

Равновероятность усталостного выкрашивания секторных участков образца, подверженных различным нагрузкам, обеспечивается следующим образом.

Расстояния ti по оси барабана между серединами двух произвольно взятых поясков определяют по зависимости (I) для контробразца 5, закрепленного на держателе 4, или по зависимости (2) для контробразца, закрепленного на валу 9.

Тогда справедливы зависимости:

Fip/2/F0p/2 Ni/No,F2p/2/Fip/2 N2/Ni,

Рзр /Рар -Na/N2, где р - показатель степени кривой усталостного выкрашивания, принимаемый равным шести,

Поскольку величины контактных напряжений Оно, OHI, ОН2. и Онз и нагрузок FO, PL Р2 и Рз связаны между собой таким образом, что Он о/От Fo/Fi , то

ofto/ofti- Fop/2/Fip/2. Но Fip/2/Fop/2 Ni/No,

ПОЭТОМУ Oft о/0ft I - Nl/N0, ОТКуда ofto No

ofirNio.

Аналогично

oft 1/она №/Ni, откуда ofti Ni oft2 r b; Он2/онз N3/Ni, откуда ofo Nz ofts Ns

Откуда следует ofto-No «ftrNi он2-г Ь з-1ХЬ.

Поскольку р - показатель степени кривой усталостного выкрашивания, то контактные напряжения OHO, OHI. 0Н2, и она и числа циклов нагружения N0, N1, N2 и N3

секторных участков образца 6 соответствуют нескольким (четырем) точкам наклонной кривой усталостного выкрашивания (фиг.9 и 12).

Числа циклов нагружения N0, NI, N2 и

Мз определяются после окончания испытания по достижению усталостного выкрашивания секторных участков образца. Поскольку различные числа циклов нагружения No, N1, N2 и N3, необходимые для разрушения

секторных участков образца при заданных напряжениях оно,ОЦ1.ОН2. и она, достигаются одновременно за время испытания, то этим достигается равновероятность одновременного усталостного выкрашивания всех секторных участков образца.

Испытание заканчивается разрушением поверхностей в нескольких группах секторных участков одновременно и получают информацию о ресурсе нагрузочной способности по минимальному количеству секторных участков на образце. .

В случае выполнения поясков барабана с наклоном под углом р по отношению к оси барабана (фиг.11) на секторных участках испытуемого образца получают в диапазоне рассеивания экспериментальных данных по несколько экспериментальных точек при каждом уровне нагрузки и числе циклов нагружения (фиг.10, 13), что также сокращает трудоемкость испытания и повышает точность полученных результатов.

Формула изобретения 1. Машина трения для испытания материалов, содержащая основание, установленные на нем барабан, на наружной поверхности которого выполнены смещенные вдоль его оси пояски, нажимной ролик, коромысло, на котором жестко закреплена ось нажимного ролика, каретку с валом, держатель образца или контробразца, на наружной поверхности которого выполнены смещенные вдоль его оси центральная и боковые дорожки, содержащие группы с центральными и боковыми секторными участками, часть которых выполнена цилиндрическими, а другая - с сегментными срезами, привод вращения держателя, соединяющую вал с приводом кинематическую цепь, состоящую из зубчатых колес,

передаточное число которых выражено в

k виде смешанного числа m -, где m - целая

3

часть, k и а - соответственно числитель и знаменатель правильной дроби смешанного числа, и механизм нагружения, отличающаяся тем, что, с целью снижения трудоемкости, она снабжена соединенным

0

5

одним концом с кареткой рычагом, ИМРЮ- щим возможность независимого качрчич вокруг оси, совмещенной с осью коромыс ла, а продольные оси барабана и нажимного ролика перпендикулярны осям вала и держателя и расположены в плоскости, проходящей через среднее сечение контробразца.

2. Машина по п.1,отличающаяся тем, что, с целью повышения точности за счет создания нагрузок и чисел циклов нагружения, соответствующих различным точкам кривой усталостного выкрашивания, расстояние ti между серединами произвольно взятых двух поясков выбрано из условия

ti U

jr. для размещенного на держателе контробразца и из условия

t, - L0( |

ma + k - bo

ma + k - b0

)

ma -f- k - bi -I-1 | ma 4- k - bi

для размещенного на валу контробразца, где LO - расстояние от осей качания рычага и коромысла до плоскости, проходящей через середину крайнего пояска барабана, расположенного со стороны контробразца;

Ь0- наименьшее количество центральных секторных участков с сегментными срезами в одной из групп секторных участков;

bi и Ьн-1 - количество центральных секторных участков с сегментными срезами в группах секторных участков двух произвольно взятых поясков, bi bi-н;

р - показатель степени кривой усталостного выкрашивания.

3. Машина по пп.1 и 2, о т л и ч а ю щ а- я с я тем, что пояски барабана в осевом сечении скруглены по радиусу.

39

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел трения для испытания материалов на контактную усталость | 1989 |

|

SU1727033A1 |

| Узел трения для испытания материалов на контактную выносливость, трение и износ | 1989 |

|

SU1700440A1 |

| Устройство для испытания материалов на износ | 1988 |

|

SU1573394A2 |

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1988 |

|

SU1597660A1 |

| Устройство для испытания материалов на износ | 1986 |

|

SU1427230A1 |

| Стенд В.А.Стадника для испытания зубчатых передач по замкнутому силовому контуру | 1988 |

|

SU1700385A1 |

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1989 |

|

SU1746240A1 |

| Зубчатая передача для усталостных испытаний | 1988 |

|

SU1580204A1 |

| Образец для испытания материалов на трение | 1989 |

|

SU1714418A1 |

| Устройство для усталостных испытаний зубчатых колес | 1989 |

|

SU1746241A1 |

Изобретение касается испытания материалов на износостойкость, задиростойкость и контактную прочность. Целью изобретения является снижение трудоемкости и повышение точности за счет создания в ходе испытания различных нагрузок и чисел циклов нагружения. На поверхности барабана 30 выполнены смещенные вдоль его оси пояски 41 и 42. На поверхности контробразца 5 выполнены центральная 20 и боковые 21 дорожки, содержащие группы с центральными и боковыми секторными участками, выполненными цилиндрическими и сегментными срезами. Образец 6 и контробразец 5 нагружают силой Q с помощью механизма 11 нагружения через траверсу 39 коромысла 40 и нажимной ролик 31. Так как расстояние от середины каждого пояска 41 и 42 до оси вала 7, вокруг которого поворачивается каретка 8, изменяется, то изменяется и усилие сжатия образца 6 и контробразца 5. Это усилие воздействует на соответствующие секторные участки, положение которых определяется передаточным отношением кинематической цепи, соединяющей вал 9 с приводом 14 вращения. 2 з.п.ф-лы, 14 ил.

Фиг. 2

Фиг. tf

Вид б

Фиг 6

3§Q°/,.

Фиг. 7

Ј А

Фигю

1665282

3&3&

&

Фие.9

Фиг. V

Л/

гн

Фаг. П

N2Н 3//

Рио. X

3N

w

Л/ц

ш

Фиг Щ

Фиг. ю

| Устройство для испытания материалов на износ | 1988 |

|

SU1573394A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-23—Публикация

1989-04-18—Подача