Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при испытании зубчатых колес на износ, изгибную прочность и усталостное выкрашивание.

Цель изобретения - сокращение времени испытания и количества испытуемых зубчатых колес, необходимых для определения предела выносливости или построения кривой усталости, и повышение достоверности результатов испытания путем воспроизведения различных чисел циклов нагружения на отдельных секторных участках испыту- емых колес и уменьшения опасности поломки зубьев, а также обеспечение возможности воспроизведения нагрузок и чисел циклов нагружения на зубьях отдельно выделенных секторных участков испытуемых колес, соответствующих различным точкам кривой усталости,

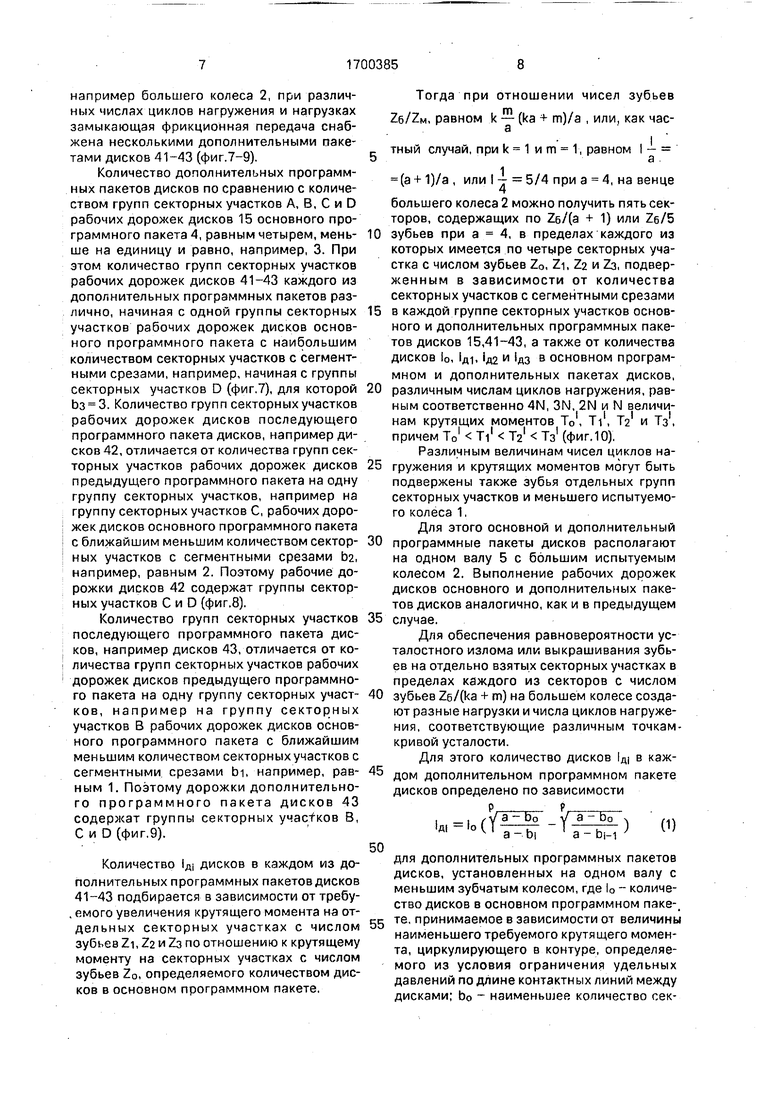

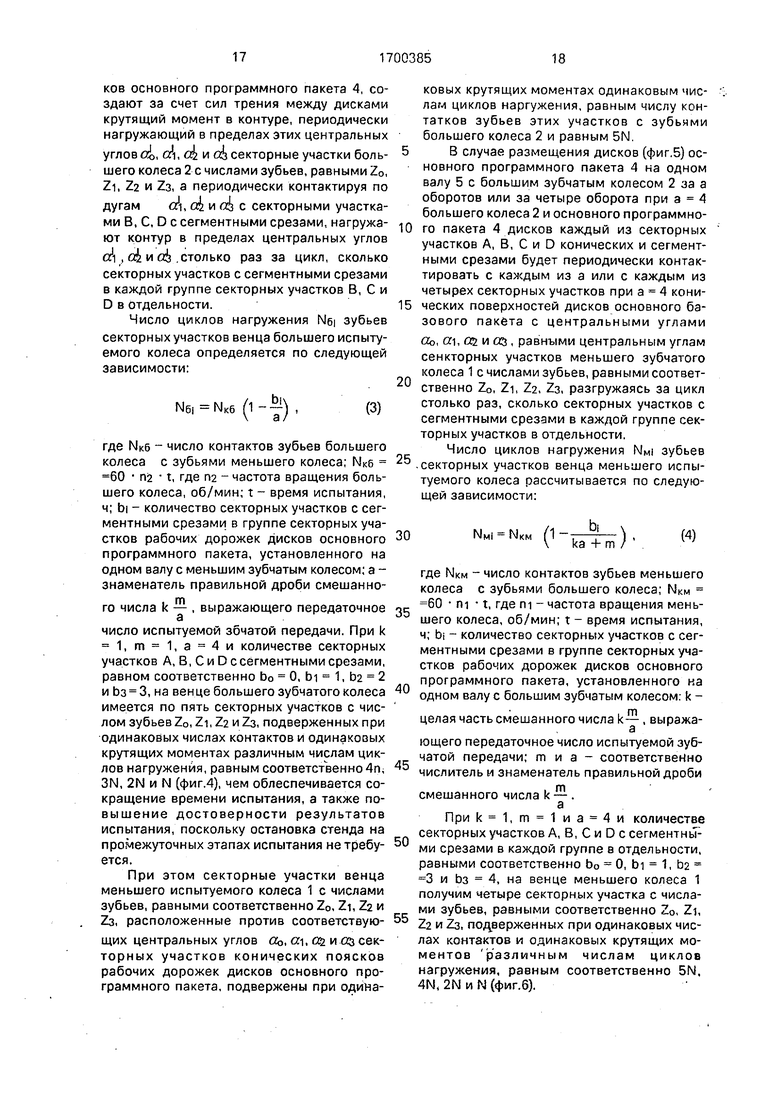

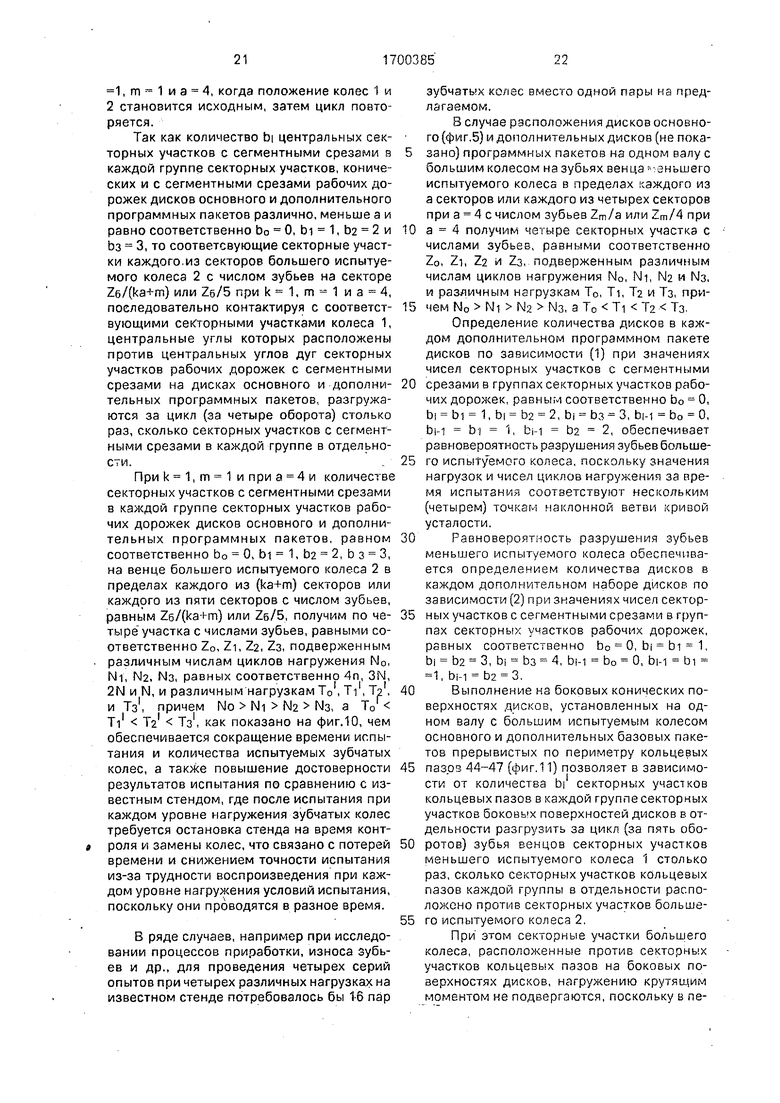

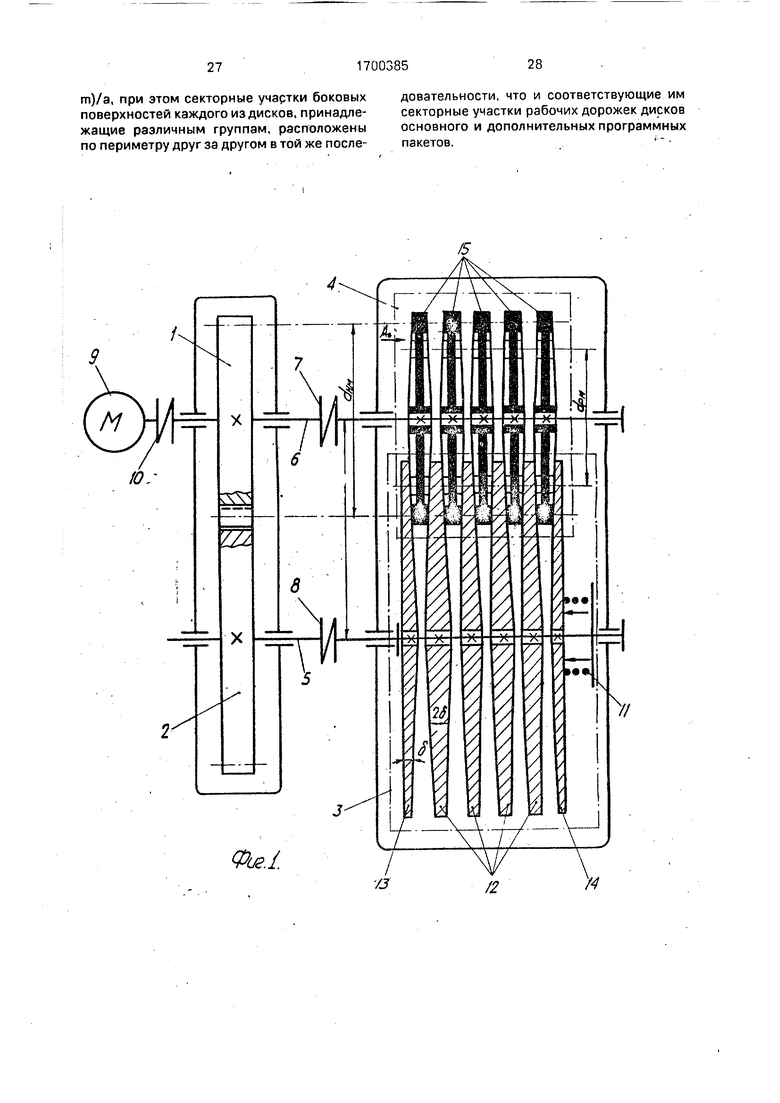

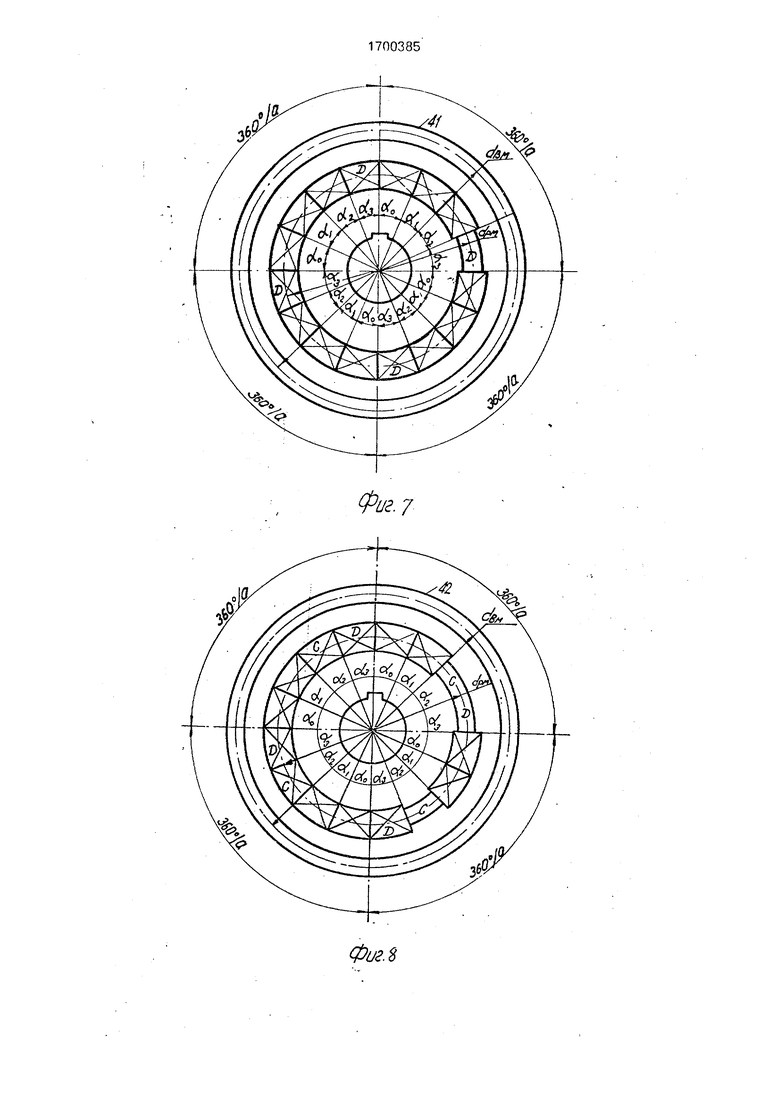

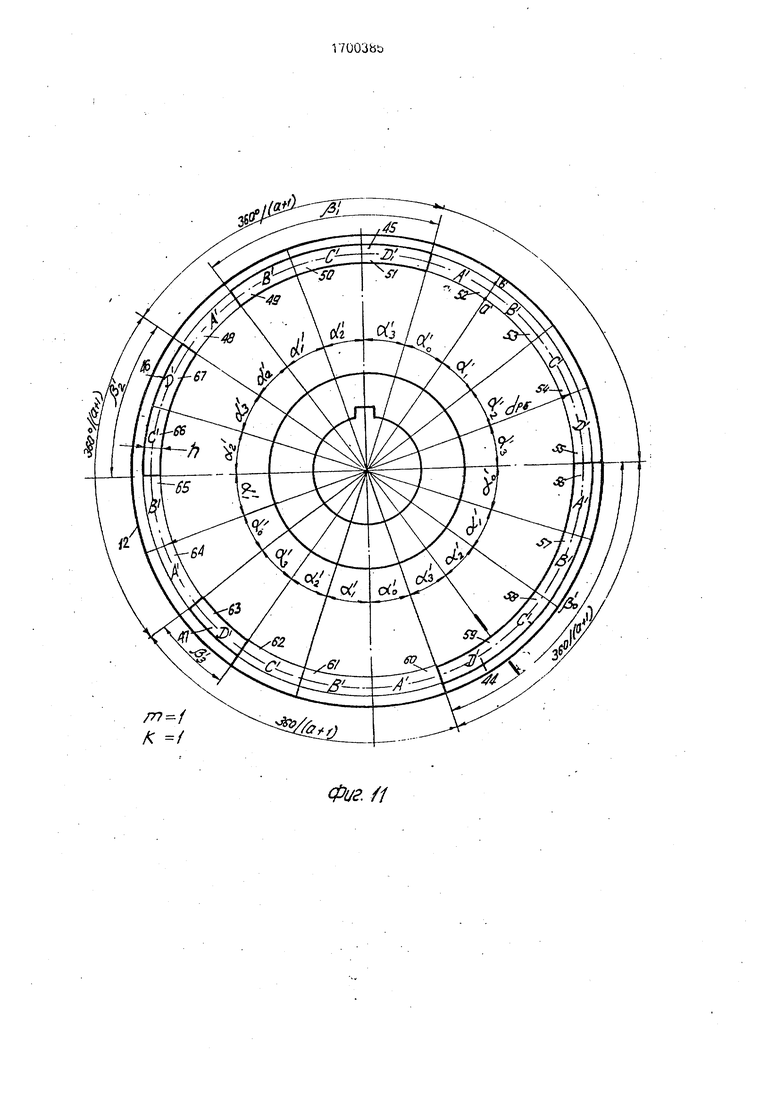

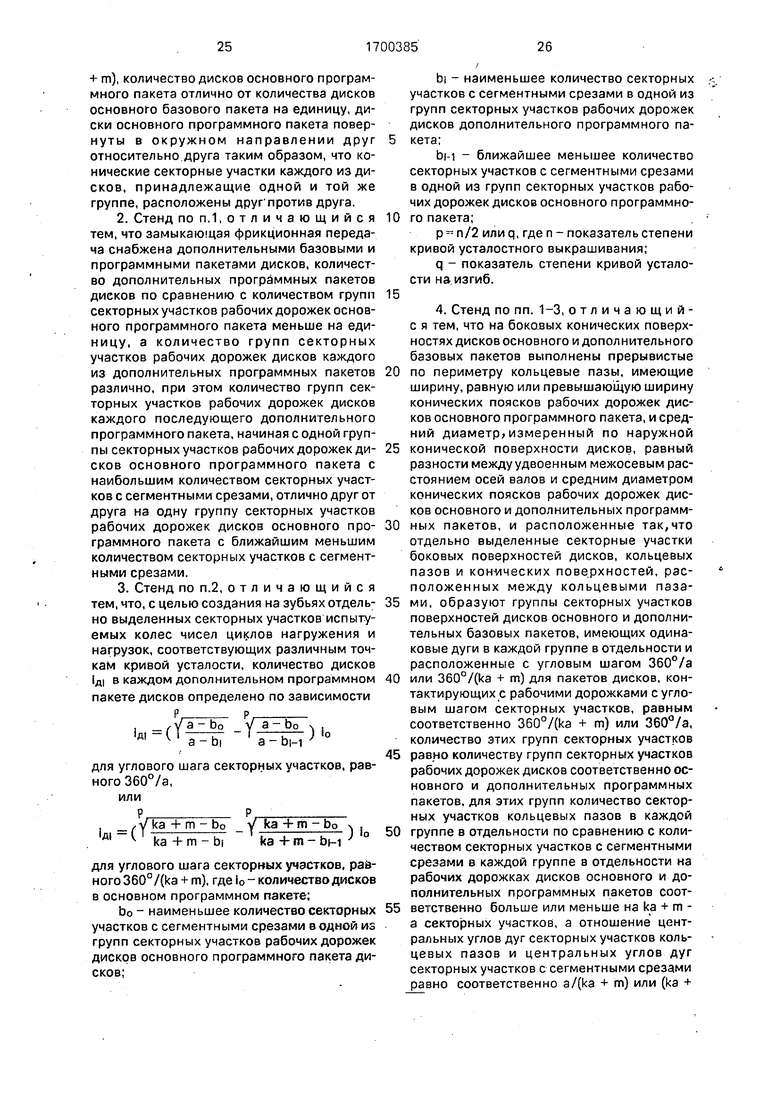

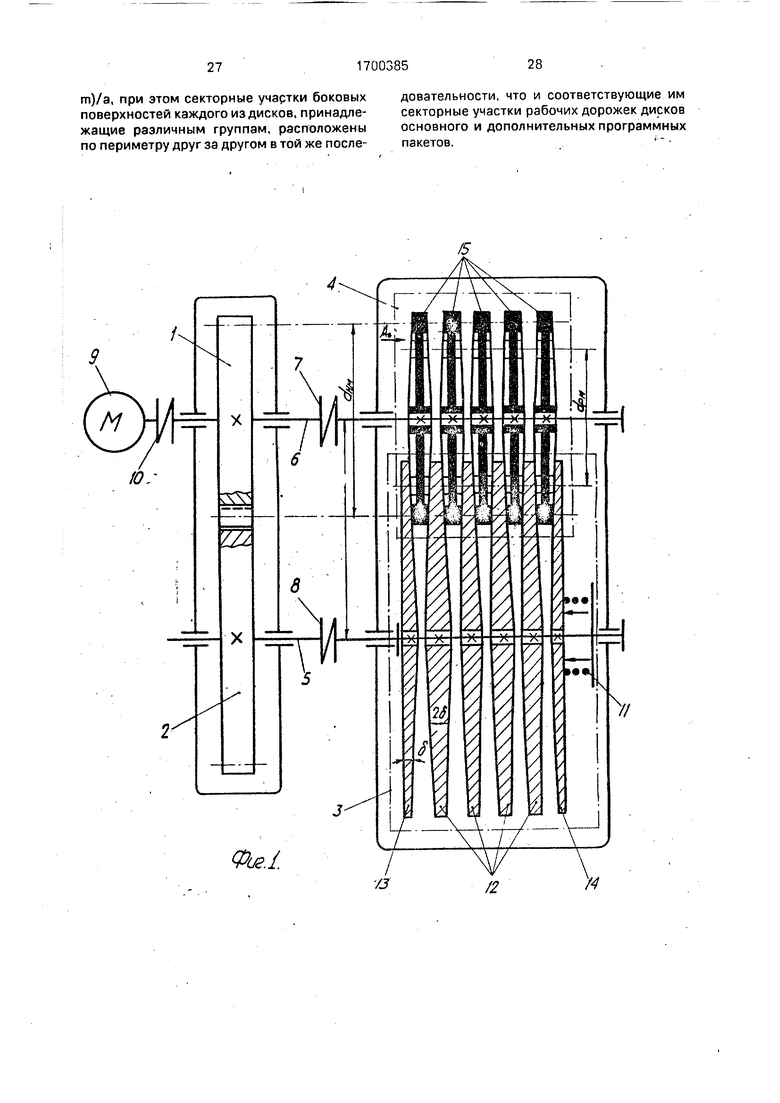

На фиг.1 показана схема стенда, общий вид; на фиг.2 - вид А на фиг 1, первый вариант выполнения дисков основного программного пакета дисков; на фиг.З - разрез Б-Б на фиг.2; на фиг.4 -диаграмма чисел циклов нагружения на секторных участках испытуемого колеса, соответствующая первому варианту выполнения дисков; на фиг.5 - второй вариант выполнения дисков основного программного пакета дисков; на фиг.6 - диаграмма чисел циклов нагружения на секторных участках испытуемого колеса, соответствующая второму варианту выполнения дисков; на фиг. 7-9 - варианты выполнения дисков дополнительных программных пакетов дисков; на фиг. 10 - диаграммы чисел циклов нагружения и крутящих моментов на

XJ

О О ОЭ 00

ел

секторных участках испытуемого колеса; на фиг.11 - вариант выполнения дисков основного и дополнительных базовых пакетов ди- сков; на фиг.12 - схема взаимного расположения дисков программного и базового пакетов дисков в исходном положении; на фиг.13 и 14 - диаграммы чисел циклов нагружения и крутящих моментов на секторных участках испытуемых колес, соответствующих варианту выполнения дисков основного и дополнительных базовых пакетов дисков.

Стенд (фиг.1) содержит испытуемую зубчатую и замыкающую фрикционную передачи, смонтированные в отдельных картерах. Испытуемая зубчатая передача состоит из двух колес 1 и 2, причем одно из колес, например колесо 2, имеет больший диаметр, чем колесо 1. Замыкающая фрикционная передача состоит из двух пакетов дисков - основного базового 3 и основного программного 4. Выходной 5 и входной 6 валы соединяют соответственно большее зубчатое колесо 2, основной базовый пакет 3 дисков и меньшее зубчатое колесо 1, основной программный пакет 4 дисков в замкнутую схему с помощью жестких муфт 7 и 8. Привод 9 через муфту 10 связан с одним из валов. Нагружающее устройство 11, например, пружинного типа установлено на одном из валов, например на выходном валу 5. Отношение числа зубьев Ze большего колеса 2 к числу зубьев ZM меньшего колеса 1

равно смешанному числу k -, где k - целая

а

часть смешанного числа, m и а соответственно числитель и знаменатель правильной дроби смешанного числа. Например, если отношение чисел зубьев Ze к ZM принять

равным 1 - , то k будет равным единице, m также единице, а а - четырем.

Основной базовый пакет 3 дисков установлен на шлицах на одном из валов, например на выходном валу 5 с испытуемым зубчатым колесом, например с большим колесом 2, и состоит из нескольких централь- ных дисков 12, расположенных между двумя крайними фланцевыми дисками 13 и 14. Обе боковые поверхности центральных дисков 12 и одна из боковых поверхностей крайних фланцевых дисков 13 и 14 выполнены коническими с вершинами конусов, расположенными на оси дисков. Угол конусности центральных 12 и крайних фланцевых дисков 13 и 14 равен соответственно И б. Основой программный пакет 4 дисков 15 установлен на шлицах на одном из валов, например на выходном валу 6 с одним из испытуемых зубчатых колес, например с

меньшим зубчатым колесом 1. На боковых поверхностях дисков 15 (фиг.2) основного программного пакета 4 выполнены смещенные вдоль оси рабочие 16 и вспомогател ьные 17 дорожки, содержащие конические пояски 18-20,прерывистые по периметру на рабочих дорожках 16 и замкнутые 21 на вспомогательных дорожках 17, с вершинами конусов, расположенными на оси дисков

и углом конусности 2 д , равным углу конусности дисков основного базового пакета (фиг.З). Конические пояски 18-20 рабочих дорожек 16 имеют одинаковые средние диаметры dpM, меньшие или большие начального диаметра dm установленного с ними на одном валу 6 зубчатого колеса, например меньшего колеса 1, например dpM dHM (фиг.1). Средний диаметр dBM конических поясков 21 вспомогательных дорожек 17

равен начальному диаметру dHM установленного с ними на одном валу 6 меньшего колеса 1. Рабочие дорожки 16 каждого из дисков 15 основного программного пакета 4 составлены из нескольких, например четырех;групп секторных участков 22-37, конических 22, 26-32, 34 и 35 и с сегментными срезами 23, 24, 25, 33, 36, 37 с одинаковыми дугами в каждой группе в отдельности, равными соответственно Оо, #1, «2 и оз и расположенными с угловым шагом,равным 360°/а, или 90° при а 4.

Секторные участки, принадлежащие к одной и той же группе, например секторные участки 22, 26, 30, 34 и 23, 27, 31, 35; 24, 28,

32, 36 и 25, 29, 33, 37 обозначены на фиг.2 одинаковыми буквами, соответственно А, В, СиО.

Количество групп секторных участков рабочих дорожек равно количеству секторных участков, расположенных в пределах каждого из секторов с числом зубьев Ze (ka + m) на большем колесе, на которых требуется получить за время испытания различные числа циклов нагружения. Так,

например, при необходимости получения различных чисел циклов нагружения на четырех секторных участках с числом зубьев Z0, Zi, Za и Za в пределах каждого из секторов с числом зубьев Ze/(ka + m) на большем

колесе, рабочие дорожки 16 каждого из дисков 15 будут составлены из четырех групп А, В, С и D секторных участков, конических и с сегментными срезами.

Количество секторных участков с сегментными срезами bi в каждой группе в отдельности различно и меньше числа а, равно, например, для группы А с дугой Оо , bo 0, для группы В с дугой а. bi 1, для

группы С с дугой as, Ьг 2 и для группы D с дугой аз, Ьз 3.

Центральные углы дуг GO, а, он и аз назначаются равными центральным углам отдельных секторных участков с числами зубьев, равными соответственно Z0, 2i, Z2, Za, выделенных в пределах секторов меньшего зубчатого колеса 1 с числом зубьев на каждом секторе, равным ZM/a, или ZM/4 при а 4.

Рабочие 16 и вспомогательные 17 дорожки могут быть получены точением боковых конических поверхностей дисков 15 до образования конических поясков требуемых средних диаметров и последующим фрезерованием на рабочих дорожках в плоскостях, проходящих через вершины конусов нескольких, например трех,секторов с сегментными срезами 38-40 с дугами Д|. Дг, Дз При этом дуги Дт, Д и Дв секторов с сегментными срезами 38-40 различны (Д1 Дг Дз), меньше 360°/а, расположены с шагом равным, а также кратным 360°/а, или 90° при а 4, и соответственно равны

Д1 а л- oz + «з; Дг «а + со; Дз «з, а «о + а + а.2 + аз 360°/а или Оо + сп + аг + аз 90°

при а 4, где 360°

360° ., „ 360° -, Оо - -- Z0; «1 -т;- Zi;

«2 Z2;CQ Z3

ZmZm

Количество дисков 15 основного программного пакета 4 назначается в зависи- мости от усилия нагружателя и величины требуемого крутящего момента, циркулирующего в замкнутом силовом контуре, и, отличается от количества дисков основного базового пакета на единицу. Так, например, при количестве дисков основного программного пакета 4, равном пяти, количество дисков основного базового пакета следует принять равным шести.

Диски 15 основного программного па- кета 4 повернуты в окружном направлении друг относительно друга таким образом, что конические секторные участки рабочих дорожек каждого из дисков, принадлежащие одной и той же группе, расположены друг против друга. Для обеспечения этого условия необходимо расположить друг против друга по крайней мере один из конических поясков рабочих дорожек 16, например поясок 19.

Тогда при отношении чисел зубьев

ZG/ZM, равном k - (ka + m)/a , или, как

3

частный случай, при k 1 и m 1, равном

I1

I- (a + l)/a или I - 5/4 при а 4, на венце а4

5 0

5

0

5 0

5 0

5

большего испытуемого колеса 2 можно получить пять секторов, содержащих по Ze/(a + +1) или Z6/5 зубьев при а 4, в пределах каждого из которых имеется по четыре секторных участка с числом зубьев Z0, Zi, 2.г и Zs, подверженным в зависимости от количества секторныхучастков с сегментными срезами в каждой группе в отдельности, меньшим числе а и равного, например, Ь0 0, bi 1, ba 2, Ьз 3 при а 4, различным числам циклов нагружения, равных соответственно 4N, 3N, 2N, N (фиг.4).

При необходимости исследования износостойкости, контактной и изгибной прочности зубьев меньшего испытуемого колеса 1 при различных числах нагружения основной программный пакет 4 дисков может быть установлен на одном валу 5 с большим испытуемым колесом 2, В это случае конические пояски рабочих дорожек дисков имеют одинаковые средние диа-метры dps, меньшие или большие начального диаметра due установленного с ними на одном валу 5 большего зубчатого колеса 2, например dpe dH6. Средний диаметр de6 конических поясков вспомогательных дорожек равен начальному диаметру dH6 установленного с ними на одном валу 5 большего колеса 2, при этом рабочая дорожка каждого из дисков составлена из нескольких, например четырех,групп секторных участков А, В, С и D, конических и с сегментными срезами, расположенными с угловым шагом, равным 360°/(ka + m), или 72° при k -1, m 1 и а 4.

Количество секторных участков с сегментными срезами в каждой группе в отдельности меньше числа (ka + m) и равно, например, bo 0, bi 1, b2 3, Ьз 4 при k 1, m 1 и а 4(фиг.5).

Тогда при отношении чисел зубьев

Ze/ZM, равном k - (ka + m)/a , или, как

3

частный случай, при k 1 и m 1, равном

. I а + 1г- ,л

I , и равном, например, 5/4 при

з э

а 4, на венце меньшего колеса 1 можно получить четыре сектора, содержащие по ZM/a или ZM/4 зубьев при а 4, в пределах каждого из которых имеется по четыре секторных участка с числом зубьев Zo, Zi, 2г и Zs, подверженным в зависимости от количества секторных участков с сегментными срезами, меньшего числа (ka + m) и равного, например, Ь0 0, bi 1, Ьг 3, Ьз 4 при k« 1, m 1 и а 4, различным числам циклов нагружения, равных соответственно 5N, 4N, 2N и N (фиг.5).

Для испытания на усталостное выкрашивание и изгиб отдельных групп секторных участков одного из испытуемых колес,

например большего колеса 2, при различных числах циклов нагружения и нагрузках замыкающая фрикционная передача снабжена несколькими дополнительными пакетами дисков 41-43 (фиг.7-9).

Количество дополнительных программных пакетов дисков по сравнению с количеством групп секторных участков А, В, С и D рабочих дорожек дисков 15 основного программного пакета 4, равным четырем, меньше на единицу и равно, например, 3. При этом количество групп секторных участков рабочих дорожек дисков 41-43 каждого из дополнительных программных пакетов различно, начиная с одной группы секторных участков рабочих дорожек дисков основного программного пакета с наибольшим количеством секторных участков с сегментными срезами, например, начиная с группы секторных участков D (фиг.7), для которой Ьз 3. Количество групп секторных участков рабочих дорожек дисков последующего программного пакета дисков, например дисков 42, отличается от количества групп секторных участков рабочих дорожек дисков предыдущего программного пакета на одну группу секторных участков, например на группу секторных участков С, рабочих дорожек дисков основного программного пакета с ближайшим меньшим количеством секторных участков с сегментными срезами 02, например, равным 2, Поэтому рабочие дорожки дисков 42 содержат группы секторных участков С и D (фиг.8).

Количество групп секторных участков последующего программного пакета дисков, например дисков 43, отличается от количества групп секторных участков рабочих дорожек дисков предыдущего программного пакета на одну группу секторных участков, например на группу секторных участков В рабочих дорожек дисков основного программного пакета с ближайшим меньшим количеством секторных участков с сегментными срезами bi, например, равным 1. Поэтому дорожки дополнительного программного пакета дисков 43 содержат группы секторных участков В, С и D (фиг.9).

и

Количество Д| дисков в каждом из дополнительных программных пакетов дисков 41-43 подбирается в зависимости от требу- . емого увеличения крутящего момента на от- дельных секторных участках с числом зубьев Zi, 22 и Z3 по отношению к крутящему моменту на секторных участках с числом зубьев Zo, определяемого количеством дисков в основном программном пакете.

Тогда при отношении чисел зубьев

Ze/ZM, равном k - (ka + m)/a , или, как час- э

20

25

30

35

55

1, равном I - а

, тный случай, при k 1 и m

(а + 1)/а , или I - 5/4 при а 4, на венце

большего колеса 2 можно получить пять секторов, содержащих по Z6/(a + 1) или Ze/5

10 зубьев при а 4, в пределах каждого из которых имеется по четыре секторных участка с числом зубьев Z0, Zi, Z2 и 2з, подверженным в зависимости от количества секторных участков с сегментными срезами

15 в каждой группе секторных участков основного и дополнительных программных пакетов дисков 15,41-43, а также от количества дисков 10, 1д1,1д2 и 1дз в основном программном и дополнительных пакетах дисков, различным числам циклов нагружения, равным соответственно 4N, 3N, 2N и N величинам крутящих моментов Т0 , Ti1, T21 и Тз1, причем То1 Ti1 T21 Тз1 (фиг. 10).

Различным величинам чисел циклов нагружения и крутящих моментов могут быть подвержены также зубья отдельных групп секторных участков и меньшего испытуемого колеса 1.

Для этого основной и дополнительный программные пакеты дисков располагают на одном валу 5 с большим испытуемым колесом 2. Выполнение рабочих дорожек дисков основного и дополнительных пакетов дисков аналогично, как и в предыдущем случае.

Для обеспечения равновероятности усталостного излома или выкрашивания зубьев на отдельно взятых секторных участках в пределах каждого из секторов с числом

40 зубьев Ze/(ka + m) на большем колесе создают разные нагрузки и числа циклов нагружения, соответствующие различным точкам- кривой усталости.

Для этого количество дисков Д| в каждом дополнительном программном пакете дисков определено по зависимости

Р.Р,

а - bс у э - bo

45

Ui о (

50

а - bi

а - Ьы

)

О)

для дополнительных программных пакетов дисков, установленных на одном валу с меньшим зубчатым колесом, где 10 - количество дисков в основном программном паке-4 те, принимаемое в зависимости от величины наименьшего требуемого крутящего момента, циркулирующего в контуре, определяемого из условия ограничения удельных давлений подлине контактных линий между дисками; bo - наименьшее количество секторных участков с сегментными срезами в одной из групп секторных участков рабочих дорожек дисков основного программного пакета дисков; bi - наименьшее количество секторных участков с сегментными срезами в одной из групп секторных участков рабочих дорожек дисков дополнительного программного пакета; Ьм - ближайшее меньшее количество секторных участков с сегментными срезами в одной из групп сек- торных участков рабочих дорожек дисков основного программного пакета, р равно п/2 или q, где п - показатель степени кривой усталостного выкрашивания; q - показатель степени кривой усталости на изгиб.

Для испытания зубьев большего колеса на усталостное выкрашивание при а 4, bo 0, bi bi 1, bi 02 2, bi Ьз 3, bi-1 bo 0; Ьм bi 1; Ьм Ь2 2ип 6 количество дисков в каждом дополнитель- ном программном пакете будет соответственно равно 1д1 0,1 io; 1д2 0,16 io и дз 0,327 10.

Аналогично, для испытания зубьев большего колеса на изгиб при q 6 1дч 0,049 io, 1д2 0,073 io, I д3 0,135 I0.

Различные величины нагрузок и чисел циклов нагружения, соответствующие различным точкам наклонной ветви кривой усталости, могут быть получены при необходимости и на зубьях секторных участков меньшего испытуемого колеса.

Для этого количество дисков iAj в каждом дополнительном программном пакете дисков, установленных на одном валу с большим зубчатым колесом, определено по зависимости

,

1д,1о(Т

ka + m - bp

ka + m - bi

m

где k - целая часть смешанного числа k - ,

а

выражающего отношение чисел зубьев боль- шего колеса к числу зубьев меньшего колеса; m и а - соответственно числитель и знаменатель правильной дроби смешанного числа, значения остальных величин bo.bi.n Ьм аналогичны значениям, входящим в формулу (1), при этом bo bi bi-1 (ka + m).

Тогда, например, для испытания зубьев меньшего колеса на усталостное выкрашивание при n 6, k 1,m 1 и а 4, Ьо О, bi 1,b2 3, Ьз 4, Ьм Ьо 0, Ьи Ь1 1, Ьм 02 3 количество дисков в каждом дополнительном программном пакете будет соответственно равно д 0,077- 0; 1д2 0,28 I0; дз 0,353 10.

5 10 15

20

5

™

35

40

45 50

S5

Аналогично, для испытания меньшего колеса на изгиб-при q 6, 1Д1 0,038- 0, 1д2 0,125- i0, ,143 io.

Различные величины нагрузок и чисел циклов нагружения могут быть получены при необходимости и на зубьях отдельных секторных участков обоих испытуемых колес. При этом числа циклов нагружения зубьев секторных участков контактирующих друг с другом групп одинаковы.

Для этого на боковых конических поверхностях дисков основного (фиг.11) и дополнительных базовых пакетов (не показано) выполнены прерывистые по периметру кольцевые пазы, например, 44-47, имеющие ширину h не менее ширины конических поясков рабочих дорожек дисков 15,41-43 основного и дополнительных пакетов, и средний диаметр dpe, измеренный по наружной конической поверхности дисков, равный разности между удвоенным расстоянием между осями испытуемых зубчатых колес aw и средним диаметром dpM конических поясковых рабочих дорожек дисков 15,41-43 основного и дополнительных программных пакетов, и расположенные таким образом, что отдельно .выделенные участки 48-67 боковых поверхностей дисков, кольцевых пазов 49-51, 56-59, 63 и 66, 67 и конических боковых поверхностей 48, 52-55, 60-62, 64 и 65, расположенных между кольцевыми пазами 44-47, имеющие одинаковые дуги, соответственно равные GO, огкоаиоз в каждой группе в отдельности, и расположенные с угловым шагом, равным 360° (ka + m) для пакетов дисков, установленных на одном валу с большим зубчатым колесом 2, образуют несколько групп секторных участков боковых поверхностей, например четыре группы секторных участков. Секторные участки, принадлежащие одной и той же группе, например секторные участки 48, 52, 56, 60, 64 и 49, 53, 57, 61, 65, 50, 54, 58, 62, 66 и51, 55, 59, 63, 67, обозначены на фиг. 11 одинаковыми буквами, соответственно А , В , С и D1.

Количество этих групп секторных участков равно количеству групп секторных участков дорожек дисков 15 основного и дисков 41-43 дополнительных программных пакетов и равно, например, соответственно 4 и 1,2,3.

Количество секторных участков кольцевых пазов bi в каждой группе секторных участков боковых поверхностей дисков основного и дополнительного базовых пакетов, установленных на одном валу 5 с большим зубчатым колесом 2, по сравнению

с количеством секторных участков с сегментными срезами bi в каждой группе в отдельности на рабочих дорожках дисков 15 основного и дисков 41-43 дополнительных программных пакетов, установленных на одном валу 6 с меньшим зубчатым колесом 1, больше на (ka + m - а) секторных участков или, например, на 1 секторный участок при k 1, m 1, а 4, и равно, например, Ь0 1, bi 2, 02 3 и Ьз 4.

Для этих групп отношение центральных

углов дуг oL, , oh и ci и секторных участков кольцевых пазов и центральных углов дуг Оо, а(Хцлаз секторных участков с сегментными срезами равно a/fka + m), При этом секторные участки А1, В , С1, D , принадлежащие различным группам, расположены по периметру друг за другом в той же последовательности, что и соответствующие секторные участки А, В, С и D рабочих дорожек дисков 15 основного и дисков 41- 43 дополнительных программных пакетов. Необходимое количество секторных участков А, В, С и D кольцевых пазов в каждой группе секторных участков боковых поверхностей дисков, например, основного базового пакета может быть получено, например, путем фрезерования пальцевой фрезой диаметром h конических поверхностей дисков на отдельных дугах /Зо,$,/& и /Зз окружности диаметра dpe. При этом дуги /3o,/3 i,/3k и кольцевых пазов 44-47 различны ($5 /3 i /& /&) , расположены с шагом равным, а также кратным 360°/(ka + +m), или 72° при ,m 1na 4H соответственно равны

/& («о + a i + «2 + ok) (ka + m - а) или /& Oo+ali 4-oi+ci , иа o -foi + 03;$ o4 +c& ;

/fe-cirfleoU Zo Z,;

о1 з|о 22ИйЬ ш а.

ZeZe

Z6

Поскольку Z0+ Zi+ Zz +Z з Z6/(ka+m), то oL+o i+02+03 360°/(ka + m) или oL+0 1+02+03 72° при k 1, т 1и a 4.

Диски основного и дополнительных базовых пакетов повернуты в окружном направлении друг относительно друга и по отношению к дискам 15 и 41-43 основного и дополнительных программных пакетов дисков таким образом, что секторные участки конических поверхностей или кольцевых

пазов каждого из дисков базовых пакетов, принадлежащие одной и той же группе, расположены друг против друга, а крайние образующие, например ab и a b1, произвольно

5 взятых секторных участков программного и базового пакетов, 34 и 52 (фиг. 2 и 11), конических поясков и конических боковых поверхностей контактируют друг с другом таким образом, что остальные образующие этих сек10 торных участков находятся по одну сторону

от линии центров Оз04 дисков, например,

по левую сторону, как показано на фиг. 12.

Тогда приk 1,m 1, количествесекторных участков с сегментными срезами в

15 каждой группе на рабочих дорожках дисков основного и дополнительных пакетов, установленных на одном валу с меньшим испытуемым колесом 1, равным соответственно Ь0 0, Ь1 1,Ь2 2иЬз 3, набольшем

20 колесе 2 в пределах четырех секторов с числом зубьев на каждом секторе, равном Z6/(ka + m) или Ze/5, получим по 4, 3, 2 и 1 секторному участку с числом зубьев, равным соответственно Z0, Zi, Z2 и Zs, подвержен25 ным различным нагрузкам Т0 , Ti1, T21 и Тз1 и числам циклов нагружения N0, N1, N2 и NS (фиг.13). На меньшем колесе в пределах четырех секторов с числами зубьев на каждом секторе, равным ZM/S, или Zn/4, получим по

30 4, 3, 2 и 1 секторному участку с числами зубьев, равными соответственно Z0, Zi, Z2 и Zs, подверженным различным нагрузкам Т0, Ti, Та и Тз и числам циклов нагружения N0, N1, N2 и Ыз(фиг.14).

35В случае размещения основного и дополнительных программных пакетов дисков на одном валу с большим зубчатым колесом прерывистые по периметру кольцевые пазы выполняют на дисках основного и дополни40 тельных базовых пакетов, размещенных на одном валу с меньшим зубчатым колесом. При этом отдельно выделенные секторные участки кольцевых пазов и конических боковых поверхностей, расположенные между

45 кольцевыми пазами, имеющие обинаковые дуги в каждой группе в отдельности, расположены с угловым шагом, равным 360°/а, образуют несколько групп, например четыре группы, секторных участков боковых по50 верхностей дисков. Количество этих групп секторных участков равно количеству групп секторных участков рабочих дорожек дисков основного и дополнительных программных пакетов дисков, а количество секторных

55 участков кольцевых пазов в каждой группе секторных участков боковых поверхностей дисков основного и дополнительных базовых пакетов по сравнению с количеством секторных участков с сегментными срезами в каждой группе в отдельности на рабочих

дорожках дисков основного и дополнительных программных пакетов меньше на (ka + m - а) секторных участков (не показано).

Стенд работает следующим образом.

Нагружение производят, например, за счет сжатия пружин нагруженного устройства 11, в результате чего под воздействием осевых усилий на крайние фланцевые диски 13 и 14 основного базового пакета 3 осуществляется необходимое прижатие дисков 12 основного базового пакета к дискам 15 основного программного пакета 4.

Включают электродвигатель 9 и производят испытание. Поскольку диски пакетов 4 и/3 замыкающей фрикционной передачи жестко связаны с входным 6 и выходным 5 валами, на которых установлены испытуемые зубчатые колеса 1 и 2, то отношение угловых скоростей дисков пакетов 4 и 3 постоянно и равно отношению чисел зубьевZe большего колеса к числу зубьев ZM меньшего колеса, равному k - (ka + m)/a , или,

3

например, 5/4 при ,т 1иа 4.

Так как средний диаметр dBM конйче- ских поясков 21 вспомогательных дорожек 16 дисков основного программного пакета равен начальному диаметру установленного с ним на одном валу колеса 1, точка, расположенная посредине контактных ли- ний, по которым реализуется контакт конических поясков вспомогательных дорожек дисков основного программного пакета с коническими поверхностями дисков основного базового пакета, является полюсом ка- чения, для которого скорости скольжения и силы трения равны нулю. Поэтому при качении конических поясков 21 вспомогательных дорожек 17 дисков 15 основного программного пакета 4 по коническим поверхностям дисков 12-14 основного базового пакета момент силы трения, закручивающий валы контура, равен нулю,

Так как средний диаметр конических поясков 18-20 рабочих дорожек 16 ди- сков основного программного пакета 4 в одном из вариантов их выполнения (фиг,2) меньше диаметра Зим начальной окружности меньшего колеса 1, а во втором варианте их выполнения (не показано) , то отношения этих средних диаметров к средним диаметрам контактирующих с ними поясков дисков 13-15 основного базового пакета 3 в первом варианте больше (ka + m)/a, а во втором - меньше (ka + m)/a. Поэ- тому в относительных друг по отношению к другу положениях пакетов 4 и 3 дисков, когда последовательно реализуется контакт образующих конических поясков 18-20 рабочих дорожек 16 дисков 15 основного.программного пакета 4 с коническими поверхностями дисков 12-14 базового пакета 3, на участках контактных линий возникает геометрическое скольжение.

В первом варианте, когда dpM с1Нм, скорости точек контактных линий дисков базового пакета 3 больше скоростей точек контактных линий конических поясков 18-20 дисков 15 основного программного пакета 4, направление скоростей скольжения совпадает с направлением линейных скоростей точек контактных линий дисков основного базового пакета 3, а направление сил трения нэ этих же участках противоположно направлению скоростей скольжения. Силы трения, возникающие на участках контактных линий дисков основного базового пакета 3, находящихся в контакте с коническими поясками 18-20 рабочих дорожек дисков 15 основного программного пакета, закручивают ведомый вал 5 в направлении, противоположном направлению его вращения, создавая за время контакта конических поясков 18-20 крутящийся момент в контуре. Тогда направление крутящего момента на меньшем колесе 1 (или направление давления зуба этого колеса на зуб большего колеса 2) совпадает с направлением вращения этого колеса. В этом случае меньшее колесо

1будет работать как ведущее в направлении, соответствующем направлению электродвигателя 9,

Во втором варианте, когда dpM dHM, линейная скорость по длине контактных линий дисков основного базового пакета 3 меньше скоростей точек контактных линий конических поясков 18-20 рабочих дорожек 16 дисков 15 основного программного пакета 4, направление скоростей скольжения совпадает с направлением линейных скоростей контактных линий основного программного пакета 4 дисков, а направление сил трения на этих участках противоположно направлению скоростей скольжения.

Поэтому силы трения, возникающие на участках контактных линий программного пакета 4 дисков, закручивают ведущий вал 6 в направлении, противоположном направлению его вращения, создавая в контуре крутящий момент. В этом случае направление крутящего момента на большем колесе

2(или направление давления зуба этого колеса на зуб меньшего колеса 1) совпадает с направлением вращения этого колеса. Поэтому большее колесо 2 будет работать как ведущее колесо, а меньшее колесо 1 будет ведомым.

В другие периоды за время первого оборота дисков 15 основного программного пакета 4, когда осуществляется контакт его

дисков с дисками основного бэзового пакета 3, в пределах центральных углов , Д, , сегментных срезов 38-40 на рабочих дорожках крутящий момент в контуре равен нулю, поскольку конические поверхности дисков основного базового пакета 3 контактируют за время поворота пакета 4 на величину этих углов лишь с коническими поясками 21 вспомогательных дорожек 17 дисков 15 освновного программного пакета дисков, когда момент сил трения равен нулю.

Поскольку диски 15 основного программного пакета 4 остановлены на входном валу 6 вместе с меньшим испытуемым колесом 1, а диски 12-14 основного базового пакета 3 - на выходном валу 5 с установленным на нем большим испытуемым колесом 2, то при отношении числа зубьев Ze большего колеса к числу зубьев ZM меньшего колеса, определяемому по зависимости Z6/ZM k -

а

(ka + m)/a и равному, например, 5/4 при k 1,m 1 иа 4, после каждых k оборотов, например первого оборота меньшего испытуемого колеса 1 и основного программного пакета 4 дисков происходит их смещение соответственно относительно большего колеса 2 и основного базового пакета 3 дисков на m секторов, например на 1 сектор, соот- ветсвенно с числом зубьев ZM/a или ZM/4 с центральным углом 360°/а или 90° при а 4, контактирующих соответственно с секторами большего колеса 2 и дисками 12-14 основного базового пакета 3 соответственно с числом зубьев Z6/(ka + m), равным, например, Ze/5 и центральным углом 360°/(ka+m) или 72° при k 1, m 1 и а 4. По завершении (ka + m) или пяти оборотов меньшего колеса 1 основного программного пакета 4 дисков при k 1, m 1 и а 4, относительное положение колес 1 и 2 и пакетов 4 и 3 дисков становится исходным, затем цикл повторяется.

Так как секторные участки А, В, С и D, принадлежащие различным группам секторных участков рабочих дорожек 16 дисков 15 основного програмнного пакета 4 расположены в каждой группе в отдельности с угловым шагом 360°/а или 90° при а 4, то их центарльные углы Оо, си, «2, и «з расположены в пределах секторов с дугой 360°/а, или 90° при а 4 и равным центральным углам секторных участков меньшего колеса

1 с числами зубьев, равными соответственно Z0, Zi, Z2 и Za, расположенными в пределах каждого из секторов с числом зубьев Zm/a или ZM/4 при а 4, с шагом ZM/a или Zm/4 при а 4, Поэтому каждый из а секторов или из четырех секторов при а 4 рабочих дорожек дисков 15 основного программного пакета 4 с центральными углами 360°/а или 90° при а 4, содержащий центральные углы «о, си, (xi или оз секторных участков, расположен против центральных углов секторов меньшего колеса 1 с числами зубьев ZM/a или ZM/4 при а 4, содержащих секторные участки с числами зубьев, равны0 ми соответственно Z0, Zi, Z2 или Za.

В связи с этим каждый из а секторов или каждый из четырех секторов при а 4 меньшего зубчатого колеса 1 и рабочих 16 и вспомогательных 17 дорожек дисков 15

5 основного программного пакета 4 соответственно с числом зуьбев на каждом секторе, равным Zm/a или Zm/4, и с центральным углом 360°/а или 90° при а 4, периодически, каждые (ka + m) оборотов, или каждые

0 пять оборотов при ,, синхронно контактируют с каждым из (ka + -f-m) секторов или с каждым из пяти секторов при k 1, m 1 и при а 4 соответственно большего зубчатого колеса 2 и конических

5 поверхностей дисков 12-14 основного базового пакета 3, соответственно с числом зубьев и центральным углом, равным Ze/(ka + m) и 360°/(ka + m) или Ze/5 и 72° при k 1, m 1 и а 4.

0 Поскольку каждый из а секторов или каждый из четырех секторов при а 4 рабочих дорожек 16 дисков 15 основного программного пакета содержит по одному секторному участку А, В, С и D из каждой

5 группы секторных участков, то за (ka + m) оборотов или за пять оборотов при k 1, m 1 и а 4 меньшего колеса 1 каждый из секторных участков А, В, С и D рабочих дорожек 16 будет контактировать с каждым из

0 пяти секторных участков при k 1, m 1 и а 4 конических поверхностей дисков 12-14 основного базового пакета 3, расположенных с угловым шагом 360°/(ka + m) или 72° при k 1 т 1иа 4и имеющих центральные углы oi, d, oh и cb, равные центральным углам секторных участков большего зубчатого колеса 2, с числами зубьев, равными соответственно Z0, Zi, 7.2 и Za, разгружаясь за цикл столько раз, сколько секторных участков с сегментными срезами в каждой группе секторных участков в отдельности,

Секторные участки конических поверхностей дисков 12-14 основного базового пакета 3 с центральными углами

GO, d, c&i и oi , периодически контактируя с соответствующими коническими секторными участками А, В, С и D с центарльными

углами OQ, си, с$ и с$ рабочих дорожек дис0

5

ков основного программного пакета 4, создают за счет сил трения между дисками крутящий момент в контуре, периодически нагружающий в пределах этих центральных

углов ci, oh, oh и oi секторные участки большего колеса 2 с числами зубьев, равными Z0, Zi, 7.2 и Z3, а периодически контактируя по

дугам оА, «2 и оз с секторными участками В, С, D с сегментными срезами, нагружают контур в пределах центральных углов

d , о& иоз .столько раз за цикл, сколько секторных участков с сегментными срезами в каждой группе секторных участков В, С и D в отдельности.

Число циклов нагружения Ыб| зубьев секторных участков венца большего испытуемого колеса определяется по следующей зависимости:

N6i NK6 (1 - 7)

где NK6 - число контактов зубьев большего колеса с зубьями меньшего колеса; Мкб 60 П2 t, где П2 - частота вращения большего колеса, об/мин; t - время испытания, ч; bi - количество секторных участков с сегментными срезами в группе секторных участков рабочих дорожек дисков основного программного пакета, установленного на одном валу с меньшим зубчатым колесом; а - знаменатель правильной дроби смешанного числа k - , выражающего передаточное а

число испытуемой збчатой передачи. При k 1,т 1,а 4и количестве секторных участков А, В, С и D с сегментными срезами, равном соответственно bo 0, bi 1, 02 2 иЬз 3, на венце большего зубчатого колеса имеется по пять секторных участков с числом зубьев Z0, Zi, 2.2 и Za, подверженных при одинаковых числах контактов и одинаковых крутящих моментах различным числам циклов нагружения, равным соответственно4п, 3N, 2N и N (фиг.4), чем облеспечивается сокращение времени испытания, а также повышение достоверности результатов испытания, поскольку остановка стенда на промежуточных этапах испытания не требуется.

При этом секторные участки венца меньшего испытуемого колеса 1 с числами зубьев, равными соответственно Z0, Zi, 2.1 и Za, расположенные против соответствующих центральных углов «о, см, о& и оз секторных участков конических поясков рабочих дорожек дисков основного программного пакета, подвержены при одина

ковых крутящих моментах одинаковым числам циклов наргужения, равным числу кон- татков зубьев этих участков с зубьями большего колеса 2 и равным 5N.

5В случае размещения дисков (фиг.5) основного программного пакета 4 на одном валу 5 с большим зубчатым колесом 2 за а оборотов или за четыре оборота при а 4 большего колеса 2 и основного программно10 го пакета 4 дисков каждый из секторных участков А, В, С и D конических и сегментными срезами будет периодически контактировать с каждым из а или с каждым из четырех секторных участков при а 4 кони15 ческих поверхностей дисков основного базового пакета с центральными углами

Cfo, on, ai и од , равными центральным углам сенкторных участков меньшего зубчатого колеса 1 с числами зубьев, равными соответственно Zo, Zi, Z2, Za, разгружаясь за цикл столько раз, сколько секторных участков с сегментными срезами в каждой группе секторных участков в отдельности.

Число циклов нагружения NMi зубьев секторных участков венца меньшего испытуемого колеса рассчитывается по следующей зависимости;

20

25

NMI NKM (

13i

ka + m

)

(4)

0

5

0

где NKM - число контактов зубьев меньшего колеса с зубьями большего колеса; Мкм 60 ni t, где m - частота вращения меньшего колеса, об/мин; t - время испытания, ч; bi - количество секторных участков с сегментными срезами в группе секторных участков рабочих дорожек дисков основного программного пакета, установленного на

одном валу с большим зубчатым колесом: k целая часть смешанного числа k- , выражаа

ющего передаточное число испытуемой зубчатой передачи; m и а - соответственно числитель и знаменатель правильной дроби

смешанного числа k - . а

При k 1, m 1 иа 4и количестве секторных участков А, В, С и D с сегментны:

ми срезами в каждой группе в отдельности, равными соответственно Ь0 0, bi 1, Ь2 3 и Ьз 4, на венце меньшего колеса 1 получим четыре секторных участка с числа- ми зубьев, равными соответственно Zo, Zi, 7.1 и Zs, подверженных при одинаковых числах контактов и одинаковых крутящих моментов различным числам циклов нагружения, равным соответственно 5N, 4N, 2N и N (фиг.6).

При этом секторные участки венца большего колеса 2 с числами зубьев, равными соответственно Z0, Zi, 2.1 и 7з, расположенные против соответствующих центральных

углов GO, o, ok и oi секторных участков рабочих дорожек дисков основного программного пакета, подвержены при одинаковых крутящих моментах одинаковым числам циклов нагружения, равным числу контактов зубьев этих участков с зубьями меньшего колеса 1 и равным 4N.

Крутящий момент Т0, создаваемый в контуре за время контакта конических поясков 18-20 рабочих дорожек 16 дисков 15 основного программного пакета 4 с коническими поверхностями дисков основного базового пакета 3, имеет одинаковые величины на секторных участках меньшего колеса с числами зубьев Z0, Zi, 7.1 и Za, центральные углы которых расположены против центральных углов конических секторных участков А, В, С и D конических поясков 18-20 рабочих дорожек, и определен по зависимости

Т0 Тр1 Мо,(5)

где ТР1 - крутящий момент, создаваемый силами трения, возникающими в зонах контакта конических поясков рабочих дорожек одного диска основного программного пакета 4 с коническими поверхностями дисков основного базового пакета 3, зависящий от усилия прижатия дисков, коэффициента трения и среднего диаметра конических поясков рабочих дорожек; 0 - количество дисков в основном программном пакете, принимаемое в зависимости от величины наименьшего требуемого крутящего момента, циркулирующего в колнтуре и определяемого из условия ограничения удельных давлений по длине контактных линий между дисками.

Для получения на отдельных секторных участках испытуемых зубчатых колес с числами зубьев Z0, Zi, Z2 и Zs различных величин крутящих моментов, замыкающая передача снабжается дополнительными программными пакетами дисков 41-43 с количеством дисков в каждом из пакетов, равным соответственно 1д1, 1д2, 1дз,при этом 1д1 1д2 1дз.

Тогда крутящий момент Т0, создаваемый в контуре за время зацепления секторных участков колес 1 и 2 с числом зубьев Z0, , определяется по зависимости -(5). Остальные диски дополнительных программных пакетов за время зацепления секторных участков колес с числом зубьев Zo в создании крутящего момента не участвуют ввиду отсутствия на этих дисках конических секторных участков рабочих дорожек в пределах центральных углов % .

При повороте колеса 1 на следующий секторный участок с числом зубьев Zi, помймо конических секторных участков, например, 27, рабочих дорожек 16 основного программного пакета 4 в контакт с дисками основного базового пакета 3 вступают конические секторные участки В рабочих

дорожек дисков 43 дополнительного программного пакета. Диски 42 и 41 остальных дополнительных пакетов контактируют с дисками дополнительных базовых пакетов только по образующим секторных участков

конических поясков вспомогательных дорожек, создавая при этом крутящий момент в контуре, равный нулю. Крутящий момент Ti в контуре, создаваемый за время поворота зубчатых колес 1 и 2 на секторный участок с

числом зуоьев Zi, определен по зависимости

Ti Tpi (i0 + 1Д1)(6)

При повороте колес 1 и 2 на следующий сек-.орный участок с числом зубьев 2.2 в контакт с дисками основного базового пакета 3, помимо конических секторных углов, например, 28, рабочих дорожек 16 основного программного пакета 4, вступают конические секторные участки С дополнительных программных пакетов дисков 43 и 42. Диски 41 последнего дополнительного программного пакета в создании крутящего момента не/ участвуют ввиду отсутствия на этих дисках в пределах центарльных углов аг конических

секторных участков рабочих дорожек. Крутящий момент Т2 в контуре, создаваемый за время поворота зубчатых колес 1 и 2 на секторный участок с числом зубьев Z2, определен по зависимости

Т2 Тр1(1о+1д1 + 1Д2).(7)

Аналогично, при повороте колес 1 и 2 на следующий секторный участок с числом зубьев Zs в контакт с дисками основного базового пакета 3 вступают, помимо конических секторных участков, например, 29, рабочих дорожек 16 дисков основного программного пакета конические секторные участки D дополнительных программных пакетов дисков 43, 42 и 41. Крутящий

момент Тз,создаваемый в контуре за время поворота зубчатых колес с числом зубьев 2з, определен по зависимости

Тз ТР1 (io + 1Д1 + 1Д2 + 1дз). (8) Очевидно, что Т0 Ti Т2 Тз.

При повороте колеса 1 на следующий сектор с числом зубьев ZM/a или ZM/4 при а 4 изменение крутящего момента в контуре происходит аналогично и так до (ка + т) или до пяти оборотов меньшего колеса 1 при k

1, m 1 и а 4, когда положение колес 1 и 2 становится исходным, затем цикл повторяется.

Так как количество bi центральных секторных участков с сегментными срезами в 5 каждой группе секторных участков, конических и с сегментными срезами рабочих дорожек дисков основного и дополнительного программных пакетов различно, меньше а и равно соответственно bo - 0, bi 1, 02 2 и 10 Ьз 3, то соответсвующие секторные участки каждого из секторов большего испытуемого колеса 2 с числом зубьев на секторе Ze/(ka+m) или Ze/5 при k 1, m 1 и а 4, последовательно контактируя с соответст- 15 вующими секторными участками колеса 1, центральные углы которых расположены против центральных углов дуг секторных участков рабочих дорожек с сегментными срезами на дисках основного и дополни- 20 тельных программных пакетов, разгружаются за цикл (за четыре оборота) столько раз, сколько секторных участков с сегментными срезами в каждой группе в отдельности. . 25

При k 1, гл 1 и при а 4 и количестве секторных участков с сегментными срезами в каждой группе секторных участков рабочих дорожек дисков основного и дополнительных программных пакетов, равном 30 соответственно Ь0 0, bi 1, ba 2, b з 3, на венце большего испытуемого колеса 2 в пределах каждого из (ka+m) секторов или каждого из пяти секторов с числом зубьев, равным Z6/(ka+m) или Ze/5, получим по че- 35 тыре участка с числами зубьев, равными соответственно Z0, Zi, 7.2, Za, подверженным различным числам циклов нагружения N0, N1, N2, N3, равных соответственно 4n, 3N, 2N и N, и различным нагрузкам Т0 , TI , , 40 и Тз , причем No N1 N2 N3, а Т0 Тч Та Тз , как показано на фиг.10, чем обеспечивается сокращение времени испытания и количества испытуемых зубчатых колес, а также повышение достоверности 45 результатов испытания по сравнению с известным стендом, где после испытания при каждом уровне нагружения зубчатых колес требуется остановка стенда на время конт- роля и замены колес, что связано с потерей 50 времени и снижением точности испытания из-за трудности воспроизведения при каждом уровне нагружения условий испытания, поскольку они проводятся в разное время.

55

В ряде случаев, например при исследовании процессов приработки, износа зубьев и др., для проведения четырех серий опытов при четырех различных нагрузках на известном стенде потребовалось бы 1-6 пар

зубчатых колес вместо одной пары на предлагаемом,

В случае расположения дисков основного (фиг.5) и дополнительных дисков (не показано) программных пакетов на одном валу с большим колесом на зубьях венца эньшего испытуемого колеса в пределах каждого из а секторов или каждого из четырех секторов при а 4 с числом зубьев Zrr/a или Zm/4 при а 4 получим четыре секторных участка с числами зубьев, равными соответственно Zo, Zi, 2.2 и Z3, подверженным различным числам циклов нагружения N0, N1, N2 и N3, и различным нагрузкам Т0, TI, T2 и Тз, причем No N1 N2 N3, а Т0 TI Т2 Тз

Определение количества дисков в каждом дополнительном программном пакете дисков по зависимости (1) при значениях чисел секторных участков с сегментными срезами в группах секторных участков рабочих дорожек, равным соответственно Ь0 О, bi bi 1, bi b2 2, bi bs 3, bi-i Ь0 0, bi-1 bi 1, bi-1 b2 2, обеспечивает равновероятность разрушения зубьев большего испытуемого колеса, поскольку значения нагрузок и чисел циклов нагружения за время испытания соответствуют нескольким (четырем) точкам наклонной ветви кривой усталости.

Равновероятность разрушения зубьев меньшего испытуемого колеса обеспечивается определением количества дисков в каждом дополнительном наборе дисков по зависимости (2) при значениях чисел секторных участков с сегментными срезами в группах секторных участков рабочих дорожек, равных соответственно Ь0 0, bi bi 1. bi 02 3, bi Ьз 4, bi-1 bo 0, bi-1 bi 1, bi-i b2 3.

Выполнение на боковых конических поверхностях дисков, установленных на одном валу с большим испытуемым колесом основного и дополнительных базовых пакетов прерывистых по периметру кольцевых пазрз 44-47 (фиг.11) позволяет в зависимости от количества bi1 секторных участков кольцевых пазов в каждой группе секторных участков боковых поверхностей дисков в отдельности разгрузить за цикл (за пять оборотов) зубья венцов секторных участков меньшего испытуемого колеса 1 столько раз, сколько секторных участков кольцевых пазов каждой группы в отдельности расположено против секторных участков большего испытуемого колеса 2

При этом секторные участки большего колеса, расположенные против секторных участков кольцевых пазов на боковых поверхностях дисков, нагружению крутящим моментом не подвергаются, поскольку в период контакта по дуге конических секторных участков А, В, С и D рабочих дорожек дисков основного и дополнительных программных пакетов с секторными участками А1, В1, С1 и D1 кольцевых пазов крутящий момент в контуре равен нулю. А для осуществления непрерывности контакта дисков служат вспомогательные дорожки 17 дисков основного и программного пакетов, выполненные в виде замкнутых конических по- ясков и постоянно перекатывающиеся по боковым коническим поверхностям дисков основного и дополнительных базовых пакетов.

Тогда ,т 1,а 4и количество секторных участков с сегментными срезами в каждой группе на рабочих дорожках дисков основного и дополнительных пакетов, установленных на одном валу с меньшим испытуемым колесом 1, равным соответст- венноЬ0 0, bi 1, 02 2, , на большем колесе 2 в пределах четырех секторов с числом зубьев на каждом секторе, равным Z6/(ka+m) или Ze/5, получим по 4, 3, 2 и 1 секторному участку с числами зубьев, рав- ными соответственно Z0, Zi, Za и 2з, подверженным различным нагрузкам Т0 , TI , Т2 и Тз и числам нагружения Ne0 Nei, N52 и N53 (фиг,13), равных соответственно N60 N«6, Nei 3/4МК6, N62 2/4Мк5 и Ыбз 1 /4NK6 : где NKM число контактов зубьев большего колеса 2 с зубьями меньшего колеса, определяемого по зависимости NK6 60 05 t, где Пб - частота вращения большего колеса, об/мин; t- время испытания, ч.

Аналогично, при k 1, m 1, а 4 и количестве секторных участков кольцевых пазов в каждой группе секторных участков

40

боковых поверхностей дисков основного и дополнительных базовых пакетов, установ-ч- ленных на одном валу с большим испытуемым колесом 2, большем на (ka + т - а) секторных участков или на 1 участок при . k 1, m 1 и а 4 и равном соответственно bo1 1, bi1 2, 62 3 и Ьз 4, на меньшем колесе 1 в пределах каждого из а, или из четырех секторов, с числом зубьев на каждом секторе,равным Zm/a или ZM/4, получим на венцах по 4, 372 и 1 секторному участку с числами зубьев, равными соответственно Zo, Zi, Z2 и Z3, подверженными различными нагрузками Т0, Ti, J2, Тз и числам циклов нагружения NMo, NM1, NM2 и NM3 (фиг.14), равных соответственно NMO 4/5NKM; NM1 3/5Мкм, NM2 2 /5NKM; и NM3 1 /S NKM, где NKM - число контактов зубьев меньшего колеса с зубьями колеса большего, определяемое по зависимости NKM 60 Пм t, где

0

5 0 5 0

0

пм - частота вращения меньшего колеса, об/мин; t -- время испытания, ч.

Поскольку при ,m , NKM/NK6 Пм/Пб Z6/ZM (ka + m)/a 5/4, то NMo N6o N0; Ni; NM2 N52 N2: NM3 Nrf3 N3

(фиг. 13 и 14), т.е. числа циклов нагружения отдельных секторных участков обоих колес, меньшего и большего, одинаковы.

Такие же числа циклов нагружения и нагрузки могут быть получены аналогично, если кольцевые пазы выполнены на боковых поверхностях дисков основного и дополнительных базовых пакетов, установленных на одном валу с меньшим колесом, а диски основного и дополнительных программных пакетов установлены на одном валу с большим испытуемым колесом.

Формула изобретения

1. Стенд для испытания зубчатых передач по замкнутому силовому контуру, содержащий привод, входной вал для соединения с испытуемыми передачами, выходной вал, нагружатель, связанный с одним из валов, и замыкающую фрикционную передачу, отличающийся тем, что, с целью сокращения времени испытания и количества испытуемых зубчатых колес, необходимых для определения предела выносливости или построения кривой усталости, а также для повышения достоверности результатов испытания, замыкающая фрикционная передача выполнена в виде двух пакетов дисков, основного базового и основного программного, каждый из которых установлен на одном из валов и которые фрикцион- но связаны между собой по образующим боковых поверхностей дисков, боковые поверхности дисков основного базового пакета выполнены коническими с вершинами конусов, расположенными на оси дисков, а на боковых поверхностях дисков основного программного пакета выполнены смещенные вдоль оси дисков рабочие и вспомогательные дорожки, содержащие конические пояски с вершинами конусов, расположенными на оси дисков, при этом рабочие дорожки каждого из дисков составлены из нескольких групп секторных участков, конических и с сегментными срезами, с одинаковыми дугами в каждой группе в отдельности и расположенных с угловым шагом, равным 360°/а или 360°/(ka + т),где k - целая часть смешанного числа km/a; m и а - соответственно числитель и знаменатель правильной дроби смешанного числа, количество секторных участков с сегментными срезами в каждой группе в отдельности различно и меньше числа а для углового шага 360°/а или числа ka + m для углового шага 360°/(kat

+ m), количество дисков основного программного пакета отлично от количества дисков основного базового пакета на единицу, диски основного программного пакета повернуты в окружном направлении друг относительно друга таким образом, что конические секторные участки каждого из дисков, принадлежащие одной и той же группе, расположены друг против друга.

2.Стенд по п. 1,отличающийся тем, что замыкающая фрикционная передача снабжена дополнительными базовыми и программными пакетами дисков, количество дополнительных программных пакетов дисков по сравнению с количеством групп секторных участков рабочих дорожек основного программного пакета меньше на единицу, а количество групп секторных участков рабочих дорожек дисков каждого из дополнительных программных пакетов различно, при этом количество групп секторных участков рабочих дорожек дисков каждого последующего дополнительного программного пакета, начиная с одной группы секторных участков рабочих дорожек дисков основного программного пакета с наибольшим количеством секторных участков с сегментными срезами, отлично друг от друга на одну группу секторных участков рабочих дорожек дисков основного программного пакета с ближайшим меньшим количеством секторных участков с сегментными срезами.

3.Стенд по п.2, отличающийся тем, что, с целью создания на зубьях отдельно выделенных секторных участков испытуемых колес чисел циклов нагружения и нагрузок, соответствующих различным точкам кривой усталости, количество дисков 1Д1 в каждом дополнительном программном пакете дисков определено по зависимости

Р Р

i у а - Ьо у а - bo ч ,

1д -(

для углового шага секторных участков, равного 360°/а, или

Р. Р.

ka + m - bo ч , ) °

. Л ka + т - bo у 1д|-(Т ka + m-bi T

ka + m - Ьм

для углового шага секторных участков, равного 360°/(ка + т), где 10 - количество дисков в основном программном пакете;

Ьо наименьшее количество секторных участков с сегментными срезами водной из групп секторных участков рабочих дорожек дисков основного программного пакета дисков;

bi - наименьшее количество секторных

участков с сегментными срезами в одной из

групп секторных участков рабочих дорожек

дисков дополнительного программного пакета;

Ьи - ближайшее меньшее количество секторных участков с сегментными срезами в одной из групп секторных участков рабочих дорожек дисков основного программно0 го пакета;

р - п/2 или q, где п - показатель степени кривой усталостного выкрашивания;

q - показатель степени кривой усталости на изгиб.

5

4. Стенд по пп, 1-3, отличающий- с я тем, что на боковых конических поверхностях дисков основного и дополнительного базовых пакетов выполнены прерывистые

0 по периметру кольцевые пазы, имеющие ширину, равную или превышающую ширину конических поясков рабочих дорожек дисков основного программного пакета, и средний диаметр,измеренный по наружной

5 конической поверхности дисков, равный разности между удвоенным межосевым расстоянием осей валов и средним диаметром конических поясков рабочих дорожек дисков основного и дополнительных программ0 ных пакетов, и расположенные так, что отдельно выделенные секторные участки боковых поверхностей дисков, кольцевых пазов и конических поверхностей, расположенных между кольцевыми пэза5 ми, образуют группы секторных участков поверхностей дисков основного и дополнительных базовых пакетов, имеющих одинаковые дуги в каждой группе в отдельности и расположенные с угловым шагом 360°/а

0 или 360°/(ка + т) для пакетов дисков, контактирующих с рабочими дорожками с угловым шагом секторных участков, равным соответственно 360°/(ka + m) или 360°/а, количество этих групп секторных участков

5 равно количеству групп секторных участков рабочих дорожек дисков соответственно основного и дополнительных программных пакетов, для этих групп количество секторных участков кольцевых пазов в каждой

0 группе в отдельности по сравнению с количеством секторных участков с сегментными срезами в каждой группе в отдельности на рабочих дорожках дисков основного и дополнительных программных пакетов соот5 ветственно больше или меньше на ka + m- а секторных участков, а отношение центральных углов дуг секторных участков кольцевых пазов и центральных углов дуг секторных участков с сегментными срезами равно соответственно a/(ka + m) или (ka +

m)/a, при этом секторные учартки боковых поверхностей каждого из дисков, принадлежащие различным группам, расположены по периметру друг за другом в той же последовательности, что и соответствующие им секторные участки рабочих дорожек дисков основного и дополнительных программных пакетов.i

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1989 |

|

SU1746240A1 |

| Устройство для испытания материалов на износ | 1988 |

|

SU1573394A2 |

| Устройство для усталостных испытаний зубчатых колес | 1989 |

|

SU1746241A1 |

| Машина трения для испытания материалов | 1989 |

|

SU1665282A1 |

| Зубчатая передача для усталостных испытаний | 1988 |

|

SU1580204A1 |

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1988 |

|

SU1597660A1 |

| Узел трения для испытания материалов на контактную усталость | 1989 |

|

SU1727033A1 |

| Узел трения для испытания материалов на контактную выносливость, трение и износ | 1989 |

|

SU1700440A1 |

| Зубчатая передача для усталостных испытаний | 1986 |

|

SU1432366A1 |

| Зубчатое колесо для испытаний на контактную усталость | 1988 |

|

SU1608450A1 |

Изобретение относится к машиностроению, а именно к испытательной технике, и может быть использовано при испытании зубчатых колес на износ, изгибную прочность и усталостное выкрашивание. Целью изобретения является сокращение времени испытания и количества испытуемых зубчатых колес для определения предела выносливости или построения кривой усталости и повышение достоверности результатов испытания путем воспроизведения разл ных чисел циклов нагружения на отдельных секторных участках испытуемых колес и уменьшения опасности поломки зубьев, В стенде для испытания зубчатых передач по замкнутому силовому контуру замыкающая фрикционная передача выполнена в виде двух пакетов дисков с коническими поверхностями. На конических поверхностях дисков выполнены в различных сочетаниях дорожки и секторные участки. 3 з.п. ф-лы, 14 ил.

Фиг.1.

73

/4

Вид А

Фаг. 2

&2&

1$

/

-15

VL

/

/

/

6 -21

Фи.1.Ъ

ft

Фиг./.

vf

фиг 6

pus. f

fJ-

Ј

00,

Гй Xj

-j

о о со со

СП

3«J

фиг. 2

Фиг 10

л :о со о о

s

Y&±tL

9иг.12

| Стенд для испытания зубчатых колес по замкнутому силовому контуру | 1988 |

|

SU1597660A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-12-23—Публикация

1988-04-18—Подача