Изобретение относится к экспериментальной аэрогазодинамике и предназначено для получения высокотемпературного газа при сжатии его в поршневых газодинамических установках.

Целью изобретения является повышение температуры и количества газа в аккумулирующих емкостях при заданной величине предельного давления сжимаемого газа.

Способ адиабатического сжатия в аэродинамической установке основан на изоэнтропическом сжатии газа в емкости сжатия, дросселировании и дожатии в аккумулирующих емкостях. В течение процесса дросселирования газа давление в емкости сжатия поддерживают постоянным, для чего в мо- .мент достижения заданного уровня давления, равного 0,3-1,0 от предельного значения, начинают дросселирование газа с расходом, определяемым из выражения

G(0) J2

-Г р Г ч m

(1)

г«е Рмакс

/WQKC

максимальная плотность сжимаемого газа, кг/м3; максимальное давление сжимаемого газа, Па;

m - начальная масса сжимае- - мого газа, кг;

тп - масса поршня, кг;

Ь п - площадь поперечного сечения поршня, м2,

а затем уменьшают расход газа линейно по времени в соответствии с зависимостью

&

35

:л

sj

;о

«0,0(0,0- ),

О

где V(0) - скорость поршня в момент достижения максимального давления;

t w время, отсчитываемое от момента достижения максимального давления. Нижняя граница уровня давления, равная 0,3 от предельного, определяется величиной запаса рабочего газа, достаточной для реализации режима работы установки с минимально необходимым временем режимного истечения газа. Верхняя граница диапазона, соответствующая предельному давлению, определяется прочностными характеристиками конструкции установки.

Для того, чтобы давление газа в емкости сжатия было постоянным при его дросселировании, необходимо ра- веМство расхода перетекающего газа скорости дожатия его поршнем

)1W(t)sn,

где plaice максимальная плотность

сжимаемого газа; V(t) - скорость поршня;

t - время.

Оптимальным является режим, ког- д а поршень вытесняет газ из емкости сжатия и останавливается в ее конце (недоход равен нулю). При этом

mn У PMa«Sn

где С - время дросселирования газа. А следовательно,-формула для определения начального расхода газа имеет вид

16657914

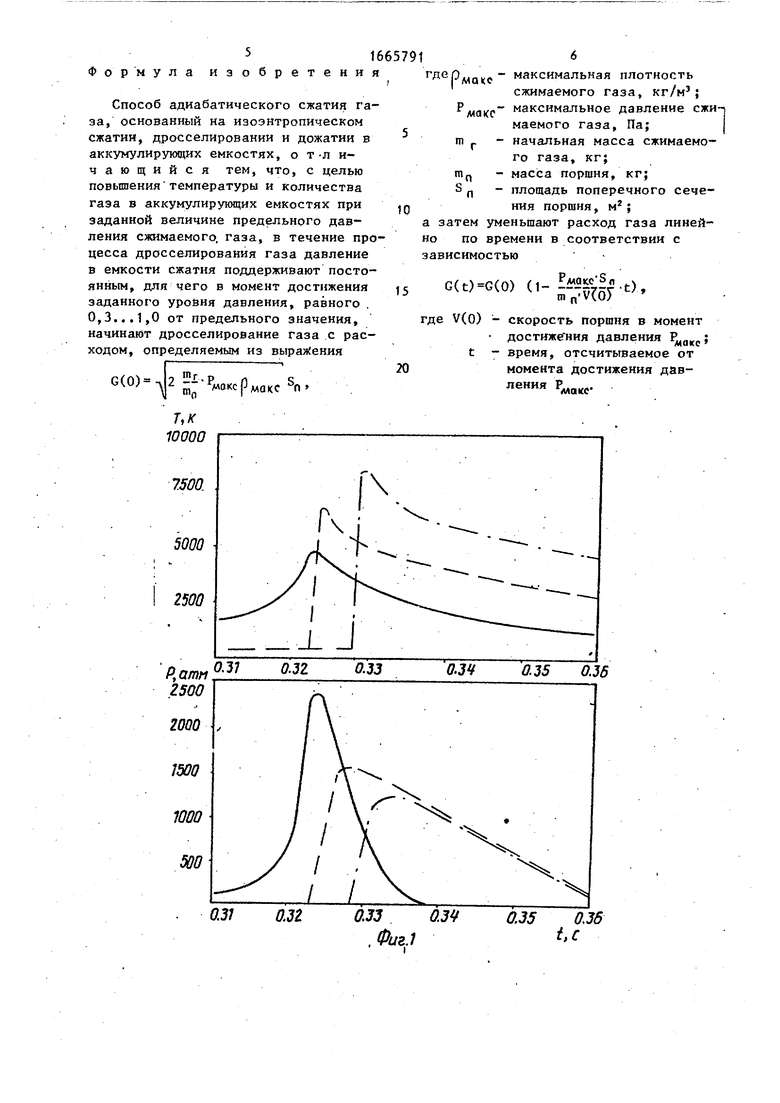

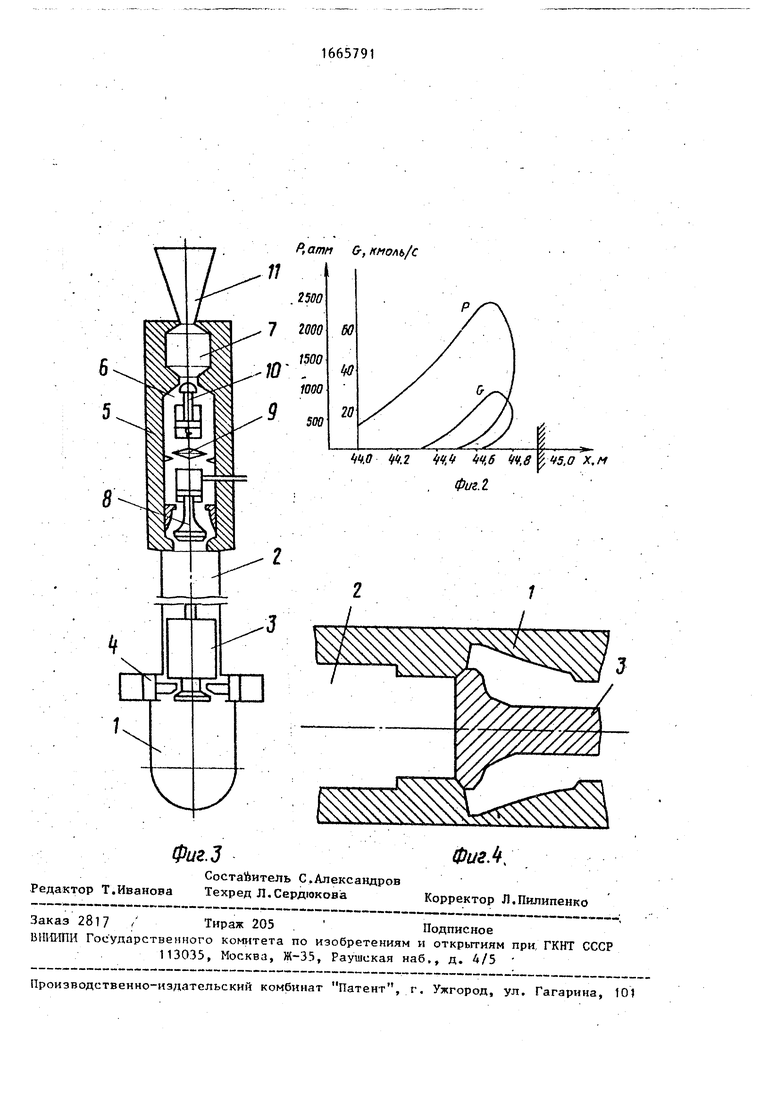

(см. фиг. 4) баллон 1 толкающего газа, ствол 2 с размещенным в нем свободным поршнем 3, пусковое устройство 4, форкамеру 5 с аккумулирующими емкостями 6 и 7 и эапорно-ре- гулирующим 8, обратным 9 и запорно- пусковым 10 клапанами. В выходном ее- чении аккумулирующей емкости 7 уста JQ новлено сопло 11. Узел регулирования площади дроссельного отверстия запор- но-регулирутощего клапана 8 выполнен так, что при его открытии обеспечивается расход газа согласно формулам (1) и (2).

15

20

25

30

35

40

Способ реализуется следующим образом.

В управляющую емкость эапорно-ре- гулирующего клапана 8 подают опорное давление МПа, ствол заполняют рабочим газом-ксеноном до давления ,1 МПа, фиксируют поршень 3 в исходном положении пусковым устройством 4 и заполняют баллон 1 толкающим газом - воздухом до давления 8,8 ИПа, По команде открывают пуско- вое устройство 4, и поршень 3 разгоняется толкающим газом. В конце ствола поршень тормозится рабочим газом, сжимая его до давления 200 МПа. По достижении давления в емкости сжатия, равного опорному давлению в камере клапана 8 ( МПа), последний открывается. При этом в начальный момент площадь дроссельного отверстия составляет 5,4 10 м2, что обеспечивает расход рабочего газа G(0) 30 кмоль/с.

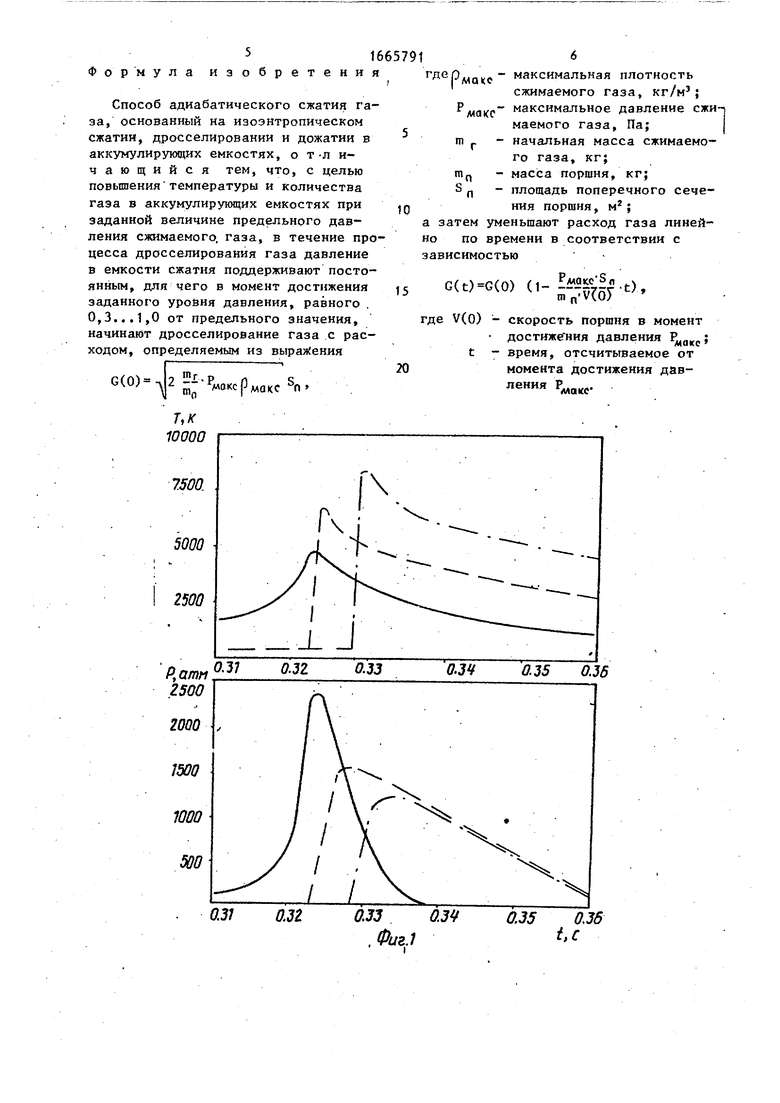

По мере движения запорного элемента клапана вправо площадь дроссельного отверстия уменьшается линейно по времени со скоростью 12,1 м2/с, обеспечивая тем самым регулирование расхода газа в соответствии с зависимостью (2) и при этом поддерживая давление газа в емкости сжатия постоянным. Процесс дросселирования газа длится 4,5-5,0 мс. В аккумулирующих емкостях 6 и 7 температура повышается за счет неизоэнтропического дожатия соответственно до 7300 и 9300 К. После вытеснения практически всего запаса рабочего, газа из емкости сжатия (недоход поршня 13 мм, что соответствует объему 2,1б 1СГ3мг) запорный элемент клапана 8 закрывает дроссельное отверстие, а поршень останавливается у торца форкамеры 5„

I; W

MOW О

5„,кг/с (2)

45

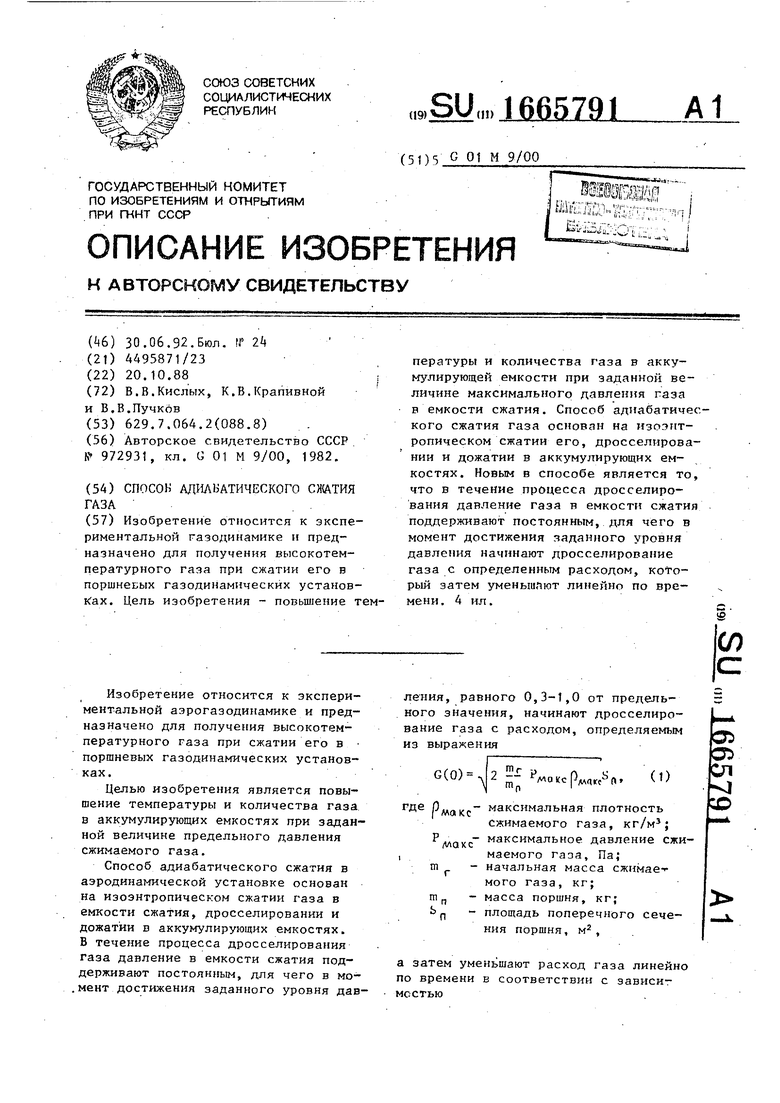

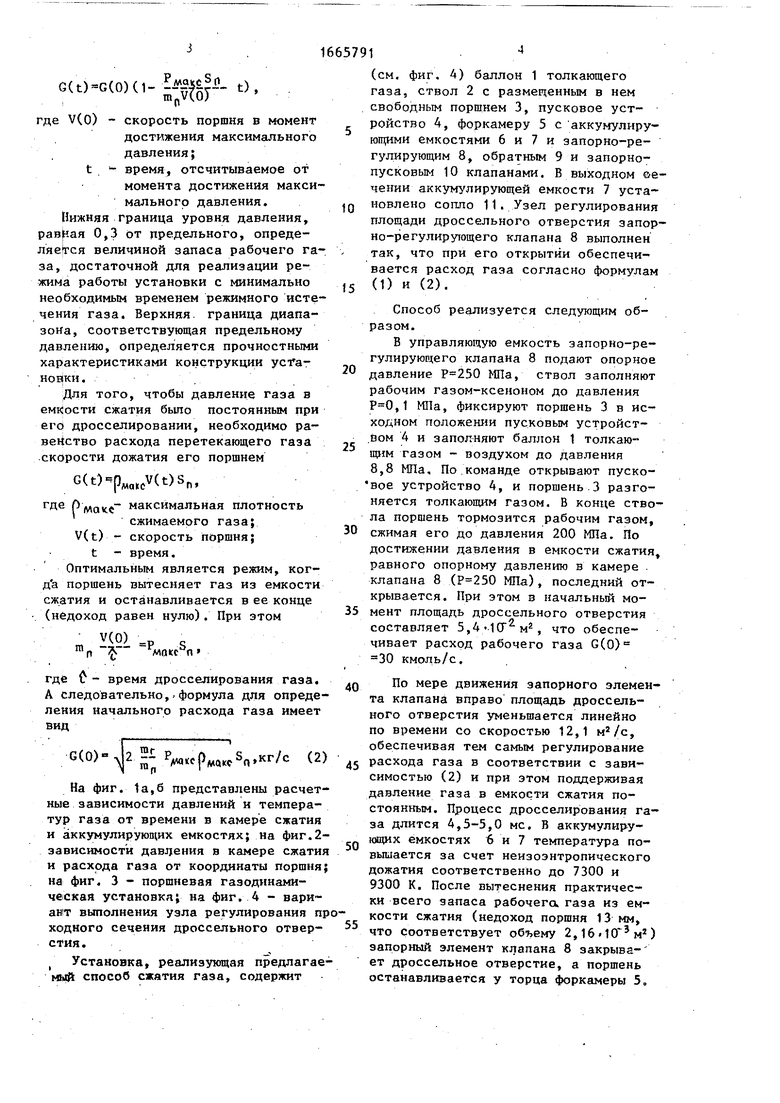

На фиг. 1а,б представлены расчетные зависимости давлений и температур газа от времени в камере сжатия и аккумулирующих емкостях; на фиг.2- эависимости давления в камере сжатия и расхода газа от координаты поршня; на фиг. 3 - поршневая газодинамическая установка; на фиг. 4 - вариант выполнения узла регулирования проходного сечения дроссельного отвер- стия.

Установка, реализующая предлагаемый способ сжатия газа, содержит

5

0

5

0

5

Способ реализуется следующим образом.

В управляющую емкость эапорно-ре- гулирующего клапана 8 подают опорное давление МПа, ствол заполняют рабочим газом-ксеноном до давления ,1 МПа, фиксируют поршень 3 в исходном положении пусковым устройством 4 и заполняют баллон 1 толкающим газом - воздухом до давления 8,8 ИПа, По команде открывают пуско- вое устройство 4, и поршень 3 разгоняется толкающим газом. В конце ствола поршень тормозится рабочим газом, сжимая его до давления 200 МПа. По достижении давления в емкости сжатия, равного опорному давлению в камере клапана 8 ( МПа), последний открывается. При этом в начальный момент площадь дроссельного отверстия составляет 5,4 10 м2, что обеспечивает расход рабочего газа G(0) 30 кмоль/с.

По мере движения запорного элемента клапана вправо площадь дроссельного отверстия уменьшается линейно по времени со скоростью 12,1 м2/с, обеспечивая тем самым регулирование расхода газа в соответствии с зависимостью (2) и при этом поддерживая давление газа в емкости сжатия постоянным. Процесс дросселирования газа длится 4,5-5,0 мс. В аккумулирующих емкостях 6 и 7 температура повышается за счет неизоэнтропического дожатия соответственно до 7300 и 9300 К. После вытеснения практически всего запаса рабочего, газа из емкости сжатия (недоход поршня 13 мм, что соответствует объему 2,1б 1СГ3мг) запорный элемент клапана 8 закрывает дроссельное отверстие, а поршень останавливается у торца форкамеры 5„

Г, К 10000

7.500. 5000

ОМ

0.33 0,34 , Фиг.1

0.35 0,36 t,C

Р,атп &, к моль/С

2500

7 2000 1500

1000

ЬМ Ш W.b Щб W,8 fttS.O Х,м фиг.1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адиабатического сжатия газа в аэродинамической трубе | 1990 |

|

SU1765741A1 |

| Способ создания рабочего потока в аэродинамической трубе | 1987 |

|

SU1496450A1 |

| Способ адиабатического сжатия газа в аэродинамической установке | 1980 |

|

SU972931A1 |

| СПОСОБ АДИАБАТИЧЕСКОГО СЖАТИЯ ГАЗА В АЭРОДИНАМИЧЕСКОЙ УСТАНОВКЕ И АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1985 |

|

SU1301105A1 |

| Поршневая газодинамическая установка | 2020 |

|

RU2753982C1 |

| Установка адиабатического сжатия | 1979 |

|

SU801702A1 |

| АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ С ДВУМЯ ФОРКАМЕРАМИ | 1970 |

|

SU1840955A1 |

| Способ исследования кинетики химических реакций | 1981 |

|

SU1012965A1 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ВЫСОКОРАДИОАКТИВНЫХ ШЛАМОВЫХ ОТЛОЖЕНИЙ В ЕМКОСТЯХ-ХРАНИЛИЩАХ | 2004 |

|

RU2310934C2 |

| УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1982 |

|

SU1047280A1 |

Изобретение относится к экспериментальной газодинамике н предназначено для получения высокотемпературного газа при сжатии его в поршнеьых газодинамических установках. Цель изобретения - повышение температуры и количества газа в аккумулирующей емкости при заданной величине максимального давления газа в емкости сжатия. Способ адиабатического сжатия газа основан на изоэнтропическом сжатии его, дросселировании и дожатии в аккумулирующих емкостях. Новым в способе является то, что в течение процесса дросселирования давление газя н емкости сжатия поддерживают постоянным, для чего в момент достижения заданного уровня давления начинают дросселирование газа с определенным расходом, который затем уменьшают линейно по времени. 4 ил.

| Способ адиабатического сжатия газа в аэродинамической установке | 1980 |

|

SU972931A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-06-30—Публикация

1988-10-20—Подача