Изобретение относится к области экспериментальной аэрогазодинамики и может быть использовано в технологических процессах создания рабочих потоков аэрогазодинамических труб адиабатического сжатия.

Прототипом изобретения является способ адиабатического сжатия газа (а.с. СССР №972931, кл. G 01 М 9/00, 1980) 1, позволяющий повысить конечную температуру рабочего газа за счет использования потенциальной энергии сжатого газа путем преобразования кинетической энергии движущегося и сжимающего газ поршня.

Недостатком прототипа является то, что окончательному дожатию с повышением температуры в х раз подвергается лишь часть запасенного в форкамере трубы рабочего газа (от 5 до 15%), которая только и

используется впоследствии для создания рабочего потока. Остальной же запас рабочего газа по своим параметрам (в частности по температуре) не пригоден для создания рабочего потока, а используется лишь для поддержания требуемого темпа падения давления газа, Это значительно снижает эффективность использования запаса газа.

Целью изобретения является повышение эффективности использования запаса рабочего газа путем увеличения количества генерируемого высокотемпературного газа

Поставленная цель достигается тем, что в способе адиабатического сжатия газа, основанном на предварительном сжатии газа вне аккумулирующих полостей, последующем дросселировании и окончательном дожатии в аккумулирующих полостях, причем дросселирование газа в предсопловую аккуXI

О (Л

XI

4

мулирующую полость и окончательное до- жатие в ней производят периодически, с частотой, кратной отношению времени истечения газа из предсопловой полости к времени ее вакуумирования, при этом каж- дый раз перекрывают канал подачи газа в предсопловую полость и после истечения газа через сопло ее вакуумируют.

Сущность предложенного способа сжатия газа заключается в следующем. После завершения предварительного сжатия газа вне аккумулирующих емкостей, он, дроссе- лируясь, перепускается в аккумулирующую полость повышенного давления, где дожимается с повышением температуры в х раз. Далее, после открытия канала перепуска газа в предсопловую полость, часть газа, дросселируясь, перепускается в нее с повышением температуры в х раз и истекает через сопло, По истечении промежутка времени, достаточного для установления режима обтекания около исследуемого объекта и снятия информации (обычно достаточно 15-20 мс), канал перетока закрывают. В это время газ в форкамере несколько ос- тывает, а полость предсопловой камеры вакуумируют до уровня разрежения в рабочей части трубы (на эту операцию необходимо 3-5 мс в зависимости от объема камеры, объема вакуумной емкости, диаметра крити- ческого сечения сопла и т.п.). Затем канал перетока вновь открывают и перепускают порцию газа из аккумулирующей полости высокого давления с несколько пониженной температурой в предсопловую аккуму- лирующую полость, где газ дожимают с повышением температуры в х раз и т.д. до того момента, когда температура газа в аккумулирующей полости не снизится ниже допустимой величины.

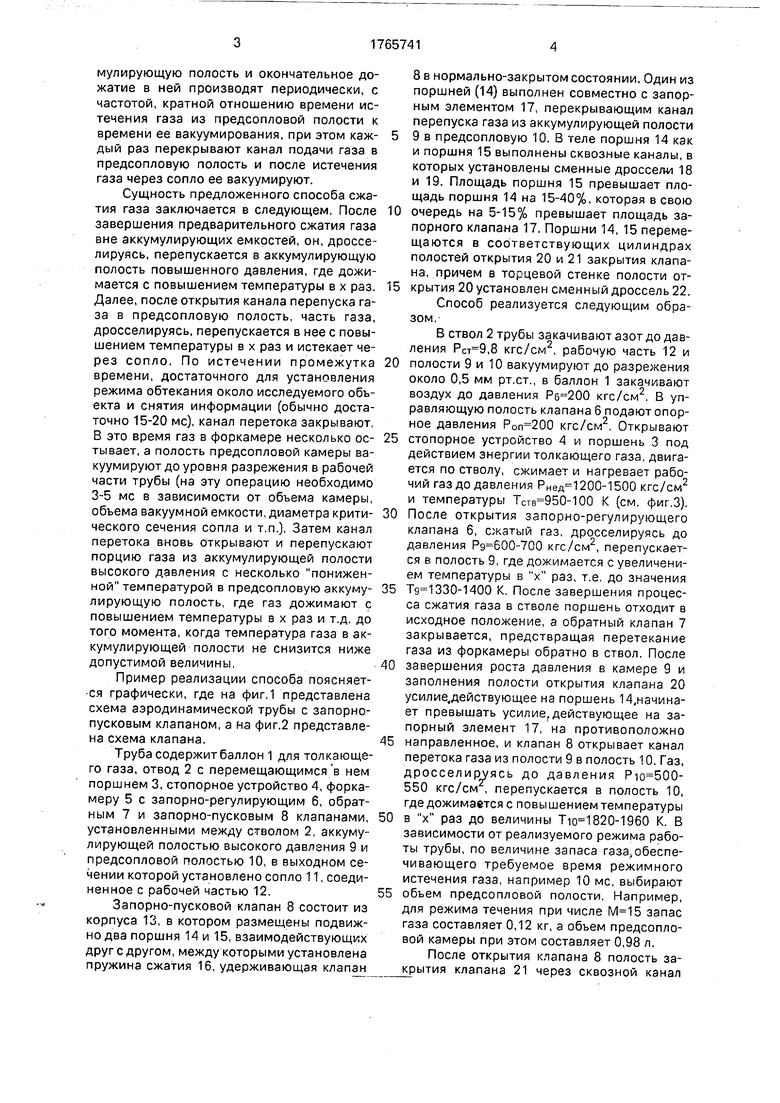

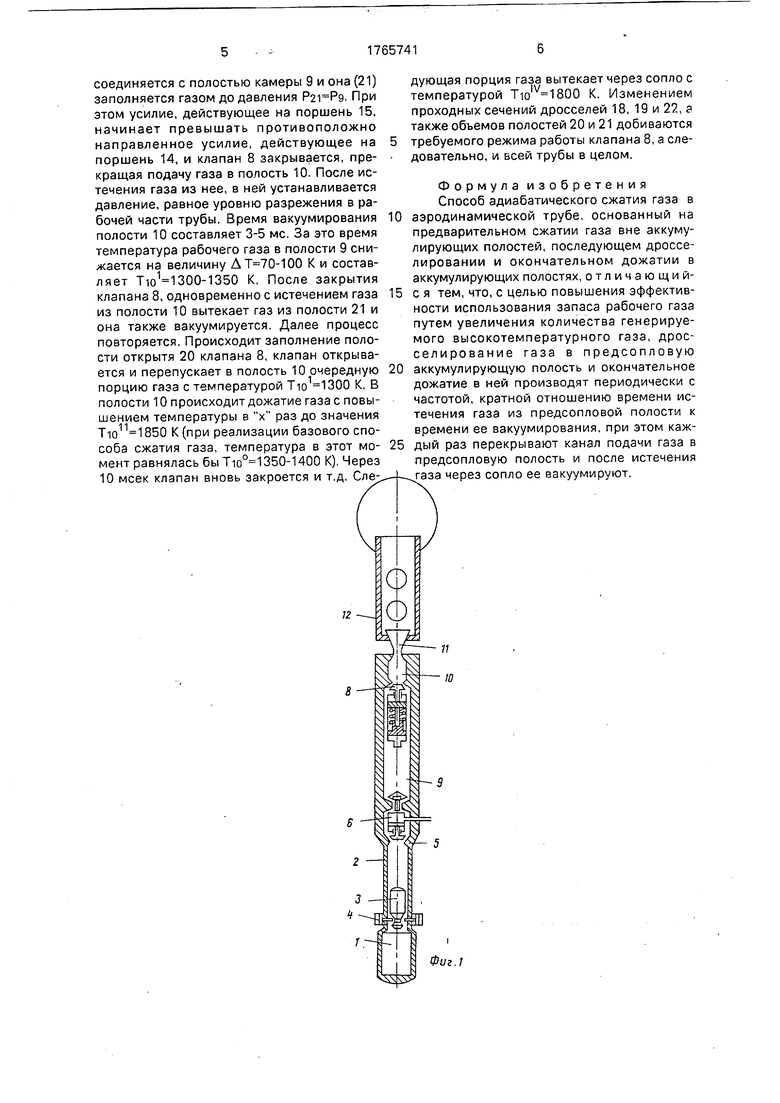

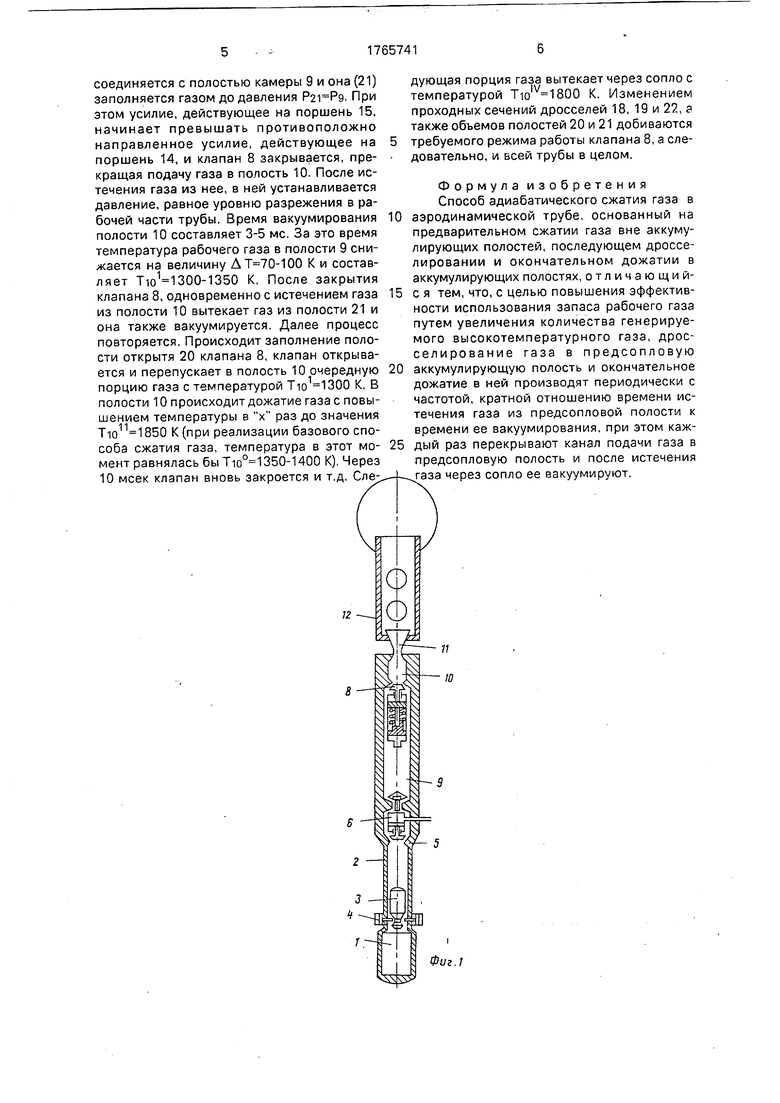

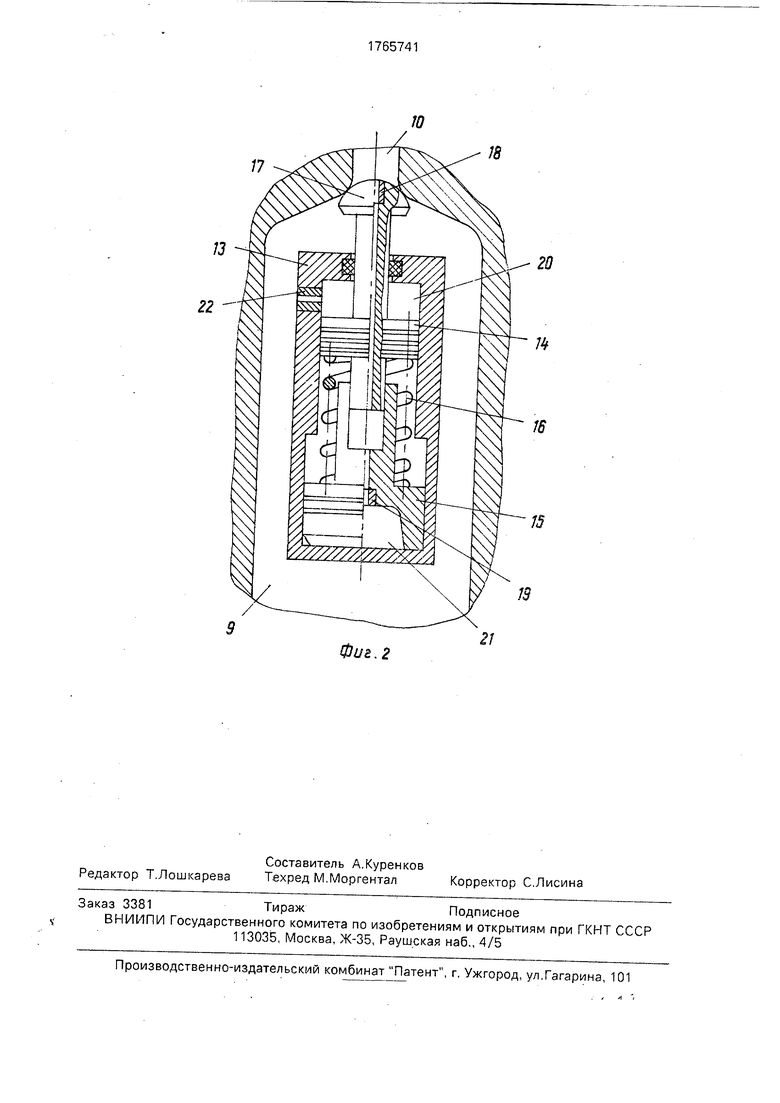

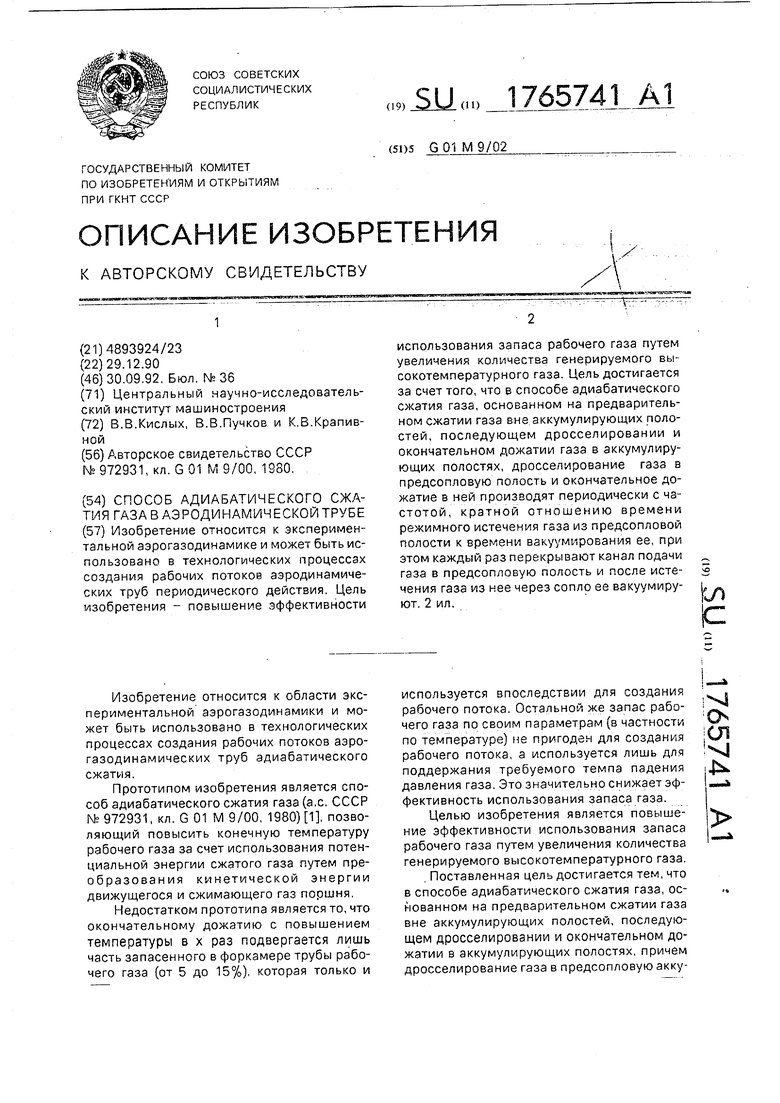

Пример реализации способа поясняется графически, где на фиг.1 представлена схема аэродинамической трубы с запорно- пусковым клапаном, а на фиг.2 представлена схема клапана.

Труба содержит баллон 1 для толкающего газа, отвод 2 с перемещающимся в нем поршнем 3, стопорное устройство 4, форка- меру 5 с запорно-регулирующим 6, обратным 7 и запорно-пусковым 8 клапанами, установленными между стволом 2, аккумулирующей полостью высокого давления 9 и предсопловой полостью 10, в выходном сечении которой установлено сопло 11, соединенное с рабочей частью 12.

Запорно-пусковой клапан 8 состоит из корпуса 13, в котором размещены подвижно два поршня 14 и 15, взаимодействующих друг с другом, между которыми установлена пружина сжатия 16, удерживающая клапан

8в нормально-закрытом состоянии. Один из поршней (14) выполнен совместно с запорным элементом 17, перекрывающим канал перепуска газа из аккумулирующей полости

9в предсопловую 10. В теле поршня 14 как и поршня 15 выполнены сквозные каналы, в которых установлены сменные дроссели 18 и 19. Площадь поршня 15 превышает площадь поршня 14 на 15-40%, которая в свою очередь на 5-15% превышает площадь запорного клапана 17. Поршни 14, 15 перемещаются в соответствующих цилиндрах полостей открытия 20 и 21 закрытия клапана, причем в торцевой стенке полости открытия 20 установлен сменный дроссель 22.

Способ реализуется следующим образом.

В ствол 2 трубы закачивают азот до давления ,8 кгс/см2, рабочую часть 12 и полости 9 и 10 вакуумируют до разрежения около 0,5 мм рт.ст., в баллон 1 закачивают воздух до давления кгс/см2. В управляющую полость клапана 6 подают опорное давления кгс/см2. Открывают стопорное устройство 4 и поршень 3 под действием энергии толкающего газа, двигается по стволу, сжимает и нагревает рабочий газ до давления РНед 1200-1500 кгс/см2 и температуры ТСтв 950-100 К (см. фиг.З). После открытия зэпорно-регулирующего клапана 6, сжатый газ, дросселируясь до давления Рэ 600-700 кгс/см , перепускается в полость 9, где дожимается с увеличением температуры в х раз, т.е. до значения Тд 1330-1400 К. После завершения процесса сжатия газа в стволе поршень отходит в исходное положение, а обратный клапан 7 закрывается, предотвращая перетекание газа из форкамеры обратно в ствол. После завершения роста давления в камере 9 и заполнения полости открытия клапана 20 усилие„действующее на поршень начинает превышать усилие,действующее на запорный элемент 17, на противоположно направленное, и клапан 8 открывает канал перетока газа из полости 9 в полость 10. Газ, дросселируясь до давления 550 кгс/см , перепускается в полость 10, где дожимается с повышением температуры в х раз до величины Тю 1820-1960 К. В зависимости от реализуемого режима работы трубы, по величине запаса газа,обеспечивающего требуемое время режимного истечения газа, например 10 мс, выбирают объем предсопловой полости. Например, для режима течения при числе запас газа составляет 0,12 кг, а объем предсопловой камеры при этом составляет 0,98 л.

После открытия клапана 8 полость закрытия клапана 21 через сквозной канал

соединяется с полостью камеры 9 и она (21) заполняется газом до давления . При этом усилие, действующее на поршень 15, начинает превышать противоположно направленное усилие, действующее на поршень 14, и клапан 8 закрывается, прекращая подачу газа в полость 10. После истечения газа из нее, в ней устанавливается давление, равное уровню разрежения в рабочей части трубы. Время вакуумирования полости 10 составляет 3-5 мс. За это время температура рабочего газа в полости 9 снижается на величину АТ 70-100 К и составляет Тю1 1300-1350 К, После закрытия клапана 8, одновременно с истечением газа из полости 10 вытекает газ из полости 21 и она также вакуумируется. Далее процесс повторяется. Происходит заполнение полости открытя 20 клапана 8, клапан открывается и перепускает в полость 10 очередную порцию газа с температурой К. В полости 10 происходит дожатие газа с повышением температуры в х раз до значения Тю 1850 К (при реализации базового способа сжатия газа, температура в этот момент равнялась бы Тю° 1350-1400 К). Через 10 мсек клапан вновь закроется и т.д. Следующая порция газа вытекает через сопло с температурой Tiolv 1800 К. Изменением проходных сечений дросселей 18, 19 и 22, а также объемов полостей 20 и 21 добиваются требуемого режима работы клапана 8, а следовательно, и всей трубы в целом.

Формула изобретения Способ адиабатического сжатия газа в

аэродинамической трубе, основанный на предварительном сжатии газа вне аккумулирующих полостей, последующем дросселировании и окончательном дожатии в аккумулирующих полостях, отличающийс я тем, что, с целью повышения эффективности использования запаса рабочего газа путем увеличения количества генерируемого высокотемпературного газа, дросселирование газа в предсопловую

аккумулирующую полость и окончательное дожатие в ней производят периодически с частотой, кратной отношению времени истечения газа из предсопловой полости к времени ее вакуумирования, при этом каждый раз перекрывают канал подачи газа в предсопловую полость и после истечения газа через сопло ее вакуумируют.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ адиабатического сжатия газа | 1988 |

|

SU1665791A1 |

| Способ создания рабочего потока в аэродинамической трубе | 1987 |

|

SU1496450A1 |

| Способ адиабатического сжатия газа в аэродинамической установке | 1980 |

|

SU972931A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИПЕРЗВУКОВОГО ПОТОКА ДЛЯ АЭРОДИНАМИЧЕСКИХ ИССЛЕДОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2115905C1 |

| СПОСОБ АДИАБАТИЧЕСКОГО СЖАТИЯ ГАЗА В АЭРОДИНАМИЧЕСКОЙ УСТАНОВКЕ И АЭРОДИНАМИЧЕСКАЯ УСТАНОВКА АДИАБАТИЧЕСКОГО СЖАТИЯ | 1985 |

|

SU1301105A1 |

| Способ исследования кинетики химических реакций | 1981 |

|

SU1012965A1 |

| Поршневая газодинамическая установка | 2020 |

|

RU2753982C1 |

| ПОРШЕНЬ АЭРОДИНАМИЧЕСКОЙ УСТАНОВКИ АДИАБАТИЧЕСКОГО СЖАТИЯ | 1969 |

|

SU1840309A1 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА НАУМЕЙКО (ВАРИАНТЫ) | 2004 |

|

RU2252358C1 |

| Огнетушитель для помещений с повышенным давлением | 1983 |

|

SU1156707A2 |

Изобретение относится к экспериментальной аэрогазодинамике и может быть использовано в технологических процессах создания рабочих потоков аэродинамических труб периодического действия. Цель изобретения - повышение эффективности использования запаса рабочего газа путем увеличения количества генерируемого высокотемпературного газа. Цель достигается за счет того, что в способе адиабатического сжатия газа, основанном на предварительном сжатии газа вне аккумулирующих полостей, последующем дросселировании и окончательном дожатии газа в аккумулирующих полостях, дросселирование газа в предсопловую полость и окончательное до- жатие в ней производят периодически с частотой, кратной отношению времени режимного истечения газа из предсопловой полости к времени вакуумирования ее, при этом каждый раз перекрывают канал подачи газа в предсопловую полость и после истечения газа из нее через сопло ее вакуумиру- ют, 2 ил. С

Фиг.1

17

18

15

13

Фиг. 2

| Способ адиабатического сжатия газа в аэродинамической установке | 1980 |

|

SU972931A1 |

Авторы

Даты

1992-09-30—Публикация

1990-12-29—Подача