Фиг. Г

Слив

Изобретение относится к очистке газов, воздуха или паров от дисперсных частиц, содержащихся в потоке газа, в частности, к устройствам для мокрой очистки воздуха от пыли и газообразных примесей перед выбросом в атмосферу.

Цель изобретения - повышение эффективности улавливания примесей, снижение энергозатрат на очистку воздуха.

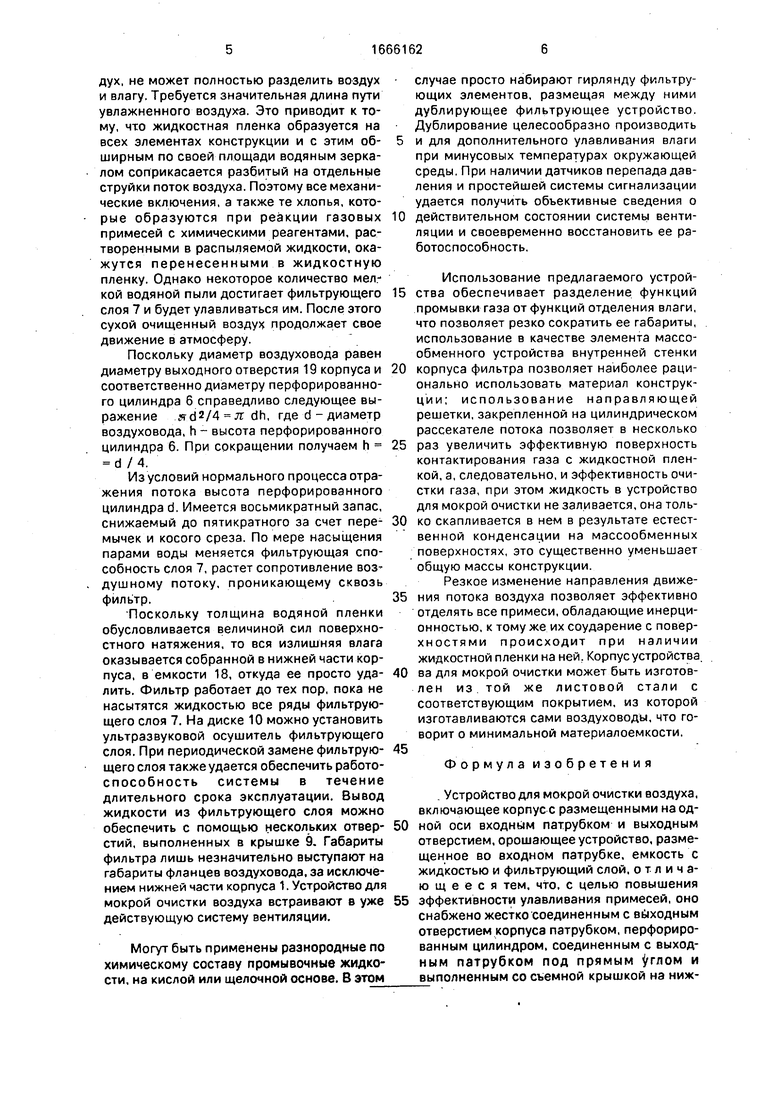

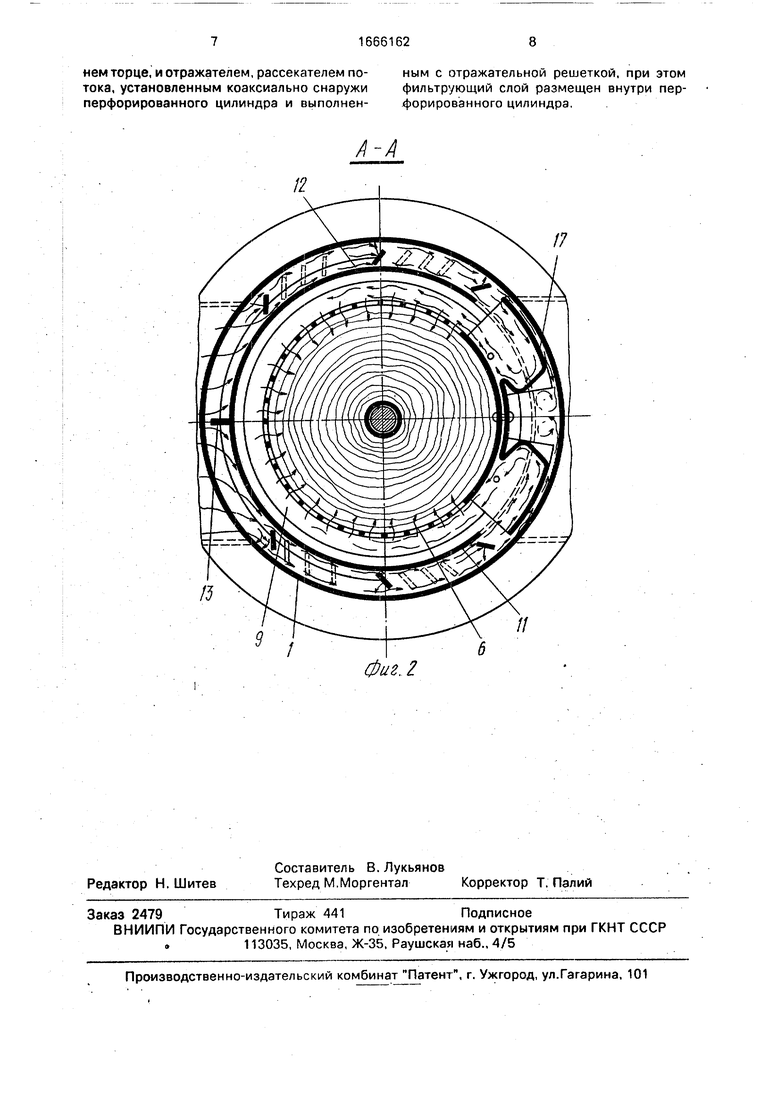

На фиг. 1 изображено устройство для мокрой очистки газа, общий вид; на фиг. 2 - то же, поперечный разрез.

Устройство для мокрой очистки воздуха содержит корпус 1 с входным партрубком 2 ввода запыленного воздуха, выходным патрубком 3 очищенного воздуха, крышкой 4 и дном 5. К выходному патрубку 3 очищенного возДуха под прямым углом присоединен перфорированный цилиндр 6, внутри которого размещен фильтрующий слой 7, закрепленный на стержне 8 при помощи сьемной крышки 9 и диска 10. К дну 5 при- соединен цилиндрический рассекатель 11 потока, выполненный с боковой прорезью и отражательной решеткой 12, имеющей вертикальные связи 13. Во входном патрубке 2 размещено орошающее устройство 14 с форсунками 15, питаемыми через штуцер 16. На перфорированном цилиндре 6 установлен отражатель 17. Дно 5 корпуса устройства образует емкость 18 для жидкости.

Устройство для мокрой очистки воздуха работает следующим образом.

Потоки запыленного газа, содержащего примеси, образующиеся три эксплуатации оборудования(например, газонаполнительных станций), направляются при помощи вентилятора в воздуховод, на котором установлено устройство.

Такое размещение позволяет существенно сократить габариты конструкции и разместить последовательно несколько распыляющих воду устройств, в каждом из которых с воздухом взаимодействуют различные по химическому составу химреагенты, рассчитанные на определенную примесь.

Набегающий поток загрязненного воздуха проходит область диспергированной жидкости, которая образуется распыливаю- щими форсунками 15. Образовавшаяся смесь воздуха и водяных капель движется по воздуховоду и уже на некотором удалении от зоны орошения гомогенность образовавшейся среды резко нарушается, а Содержание влаги возле стенок воздуховода становится в несколько раз больше, чем в ядре сечения (потока). Это ухудшает условия реакции с примесями, заключенными в газовом потоке, но существенно облегчает последующее влагоотделение, поскольку

сплошную пленку воды легче отсепариро- вать, чем туманное включение.

Смесь воздуха и воды поступает в корпус 1, где распадается на несколько отдельных потоков.

Некоторая часть воздушного потока попадает под крышку 4 и перемещается вдоль нее. Этот поток воздуха претерпевает мгновенное расширение и значительно теряет

0 свою скорость из-за большой площади сечения корпуса 1 в зоне крышки 4. Поэтому вся влага, содержащаяся в нем, коагулирует в виде пленки и стекает вниз по стенкам корпуса 1. Возможно образование отдельных

5 капель в средней части крышки 4. Воздух перемещается вдоль стенок и попадает на фильтрующий слой 7, отбирающий из него остаток влаги.

Основная часть воздушного потока по0 падает на отражательную решетку 12, обтекая цилиндрический рассекатель 11 потока с двух сторон. Отражательная решетка 12 разбивает весь поток на отдельные струйки, каждая из которых перемещается по каналу,

5 в котором общее расстояние до ближайшей металлической стенки уменьшено в десятки раз по сравнению с основным воздуховодом. Соответственно интенсифицируется процесс выпадания влаги в виде пленки на

0 металлическую поверхность значительной площади. Вертикальные связи 13 решетки 12 (фиг.2) отбрасывают набегающий поток на стенку корпуса 1, покрытую влажной пленкой жидкости. Вся отбитая таким обра5 зом влага перемещается вдоль стенок корпуса к дну 5.

Все еще влажный воздух поступает с двух сторон на отражатель 17, установленный с некоторым зазором от стенки корпуса

0 1, в результате чего часть потока проходит в щель, тогда как большая его часть поворачивается в противоположном направлении. Установка отражателя 17с зазором от стенки корпуса 1 в первую очередь обеспечивает

5 удаление пленки отсепарированной жидкости в емкость 18 без вторичного ее дробления потоком.

На фиг. 2 представлена схема движения газового потока к фильтрующему слою 7.

0 Весь газовый поток, попавший на одну сторону цилиндра 6, попадает под углом, обусловленным углом наклона решетки 12, на отражатель 17 и отражается от него в сторону вертикальной щели, занимающей боль5 шую часть цилиндрического рассекателя 11 потока. Еще одно отражение происходит при соударении газового потока с горизон- тально.й плоскостью крышки 9. Решетка 12, вдоль которой перемещается насыщенный влагой распыленный через форсунки 15 воздух, не может полностью разделить воздух и влагу. Требуется значительная длина пути увлажненного воздухе. Это приводит к тому, что жидкостная пленка образуется на всех элементах конструкции и с этим об- ширным по своей площади водяным зеркалом соприкасается разбитый на отдельные струйки поток воздуха. Поэтому все механические включения, а также те хлопья, которые образуются при реакции газовых примесей с химическими реагентами, растворенными в распыляемой жидкости, окажутся перенесенными в жидкостную пленку. Однако некоторое количество мелкой водяной пыли достигает фильтрующего слоя 7 и будет улавливаться им. После этого сухой очищенный воздух продолжает свое движение в атмосферу.

Поскольку диаметр воздуховода равен диаметру выходного отверстия 19 корпуса и соответственно диаметру перфорированного цилиндра 6 справедливо следующее выражение wd2/4 л dh, где d - диаметр воздуховода, h - высота перфорированного цилиндра 6. При сокращении получаем h d /4.

Из условий нормального процесса отражения потока высота перфорированного цилиндра d. Имеется восьмикратный запас, снижаемый до пятикратного за счет пере- мычек и косого среза. По мере насыщения парами воды меняется фильтрующая способность слоя 7, растет сопротивление воздушному потоку, проникающему сквозь фильтр.

Поскольку толщина водяной пленки обусловливается величиной сил поверхностного натяжения, то вся излишняя влага оказывается собранной в нижней части корпуса, в емкости 18, откуда ее просто уда- лить. Фильтр работает до тех пор, пока не насытятся жидкостью все ряды фильтрующего слоя 7. На диске 10 можно установить ультразвуковой осушитель фильтрующего слоя. При периодической замене фильтрую- щегослоя также удается обеспечить работоспособность системы в течение длительного срока эксплуатации. Вывод жидкости из фильтрующего слоя можно обеспечить с помощью нескольких отвер- стий, выполненных в крышке 9. Габариты фильтра лишь незначительно выступают на габариты фланцев воздуховода, за исключением нижней части корпуса 1. Устройство для мокрой очистки воздуха встраивают в уже действующую систему вентиляции.

Могут быть применены разнородные по химическому составу промывочные жидкости, на кислой или щелочной основе. В этом

случае просто набирают гирлянду фильтрующих элементов, размещая между ними дублирующее фильтрующее устройство. Дублирование целесообразно производить и для дополнительного улавливания влаги при минусовых температурах окружающей среды. При наличии датчиков перепада давления и простейшей системы сигнализации удается получить объективные сведения о действительном состоянии системы вентиляции и своевременно восстановить ее работоспособность.

Использование предлагаемого устройства обеспечивает разделение функций промывки газа от функций отделения влаги, что позволяет резко сократить ее габариты, использование в качестве элемента массо- обменного устройства внутренней стенки корпуса фильтра позволяет наиболее рационально использовать материал конструкции; использование направляющей решетки, закрепленной на цилиндрическом рассекателе потока позволяет в несколько раз увеличить эффективную поверхность контактирования газа с жидкостной пленкой, а, следовательно, и эффективность очистки газа, при этом жидкость в устройство для мокрой очистки не заливается, она только скапливается в нем в результате естественной конденсации на массообменных поверхностях, это существенно уменьшает общую массы конструкции.

Резкое изменение направления движения потока воздуха позволяет эффективно отделять все примеси, обладающие инерционностью, к тому же их соударение с повер- хностями происходит при наличии жидкостной пленки на ней Корпус устройства ва для мокрой очистки может быть изготов- лен из той же листовой стали с соответствующим покрытием, из которой изготавливаются сами воздуховоды, что говорит о минимальной материалоемкости.

Формула изобретения

. Устройство для мокрой очистки воздуха, включающее корпус с размещенными на одной оси входным патрубком и выходным отверстием, орошающее устройство, размещенное во входном патрубке, емкость с жидкостью и фильтрующий слой, отличающееся тем, что, с целью повышения эффективности улавливания примесей, оно снабжено жестко соединенным с выходным отверстием корпуса патрубком, перфорированным цилиндром, соединенным с выходным патрубком под прямым углом и выполненным со съемной крышкой на нижнем торце, и отражателем, рассекателем потока, установленным коаксиально снаружи перфорированного цилиндра и выполненным с отражательной решеткой, при этом фильтрующий слой размещен внутри перфорированного цилиндра

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки воздуха | 1989 |

|

SU1808358A1 |

| ГАЗООЧИСТНОЕ УСТРОЙСТВО МОКРОГО ТИПА | 2023 |

|

RU2808021C1 |

| СИСТЕМА УТИЛИЗАЦИИ МОКРЫХ УГЛЕРОДСОДЕРЖАЩИХ ОТХОДОВ | 2016 |

|

RU2625189C1 |

| АППАРАТ ДЛЯ ВЫРАЩИВАНИЯ МИКРООРГАНИЗМОВ | 1986 |

|

SU1441776A1 |

| Устройство для очистки газа | 1975 |

|

SU580882A1 |

| Пылеуловитель | 1989 |

|

SU1741867A1 |

| ФИЛЬТР МОКРОЙ ОЧИСТКИ ГАЗА | 1992 |

|

RU2053011C1 |

| РАСПЫЛИТЕЛЬНАЯ СУШИЛКА С СИСТЕМОЙ ОЧИСТКИ ВОЗДУХА | 2017 |

|

RU2645798C1 |

| ЦЕНТРОБЕЖНЫЙ ПЫЛЕУЛОВИТЕЛЬ | 2017 |

|

RU2645980C1 |

| НАСАДОЧНЫЙ СКРУББЕР | 2016 |

|

RU2628780C1 |

Изобретение относится к очистке воздуха от пыли и газообразных примесей перед выбросом в атмосферу и позволяет повысить эффективность улавливания примесей. Устройство содержит корпус 1 с патрубком 2 ввода запыленного воздуха, патрубком 3 вывода очищенного воздуха, крышкой 4 и дном 5. К патрубку 3 под прямым углом присоединен перфорированный цилиндр 6, содержащий фильтрующий слой 7, закрепленный на стержне 8 при помощи крышки 9 и диска 10. К крышке 4 присоединен цилиндрический рассекатель 11 потока, несущий на своей поверхности отражательную решетку 12 с вертикальными связями 13. В патрубке 2 установлены распылительные форсунки 15, питаемые через штуцер 16. На перфорированном цилиндре 6 установлен отражатель 17. Техническое решение обеспечивает существенное сокращение габаритов устройства, позволяющее встраивать его в уже существующую систему вентиляции промышленных помещений. Одновременно достигается увеличение площади массообменной поверхности. 2 ил.

/5

9

А-А

/7

//

фиг. 2

| Фильтр-влагоотделитель | 1985 |

|

SU1338873A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для очистки воздуха | 1982 |

|

SU1159600A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-30—Публикация

1989-05-15—Подача