Изобретение относится к реактивному оборудованию, предназначено для проведения различных химико-технологических процессов в жидких средах, в которых требуется интенсивное перемешивание обра- батываемой среды по высоте реактора без увеличения расхода потребляемой энергии, и оно может быть использовано при проведении непрерывных процессов синтеза а- олефинов в реакторах колонного типа, а также для проведения других процессов и в других отраслях (микробиологической, пищевой, фармацевтической), в которых требуется интенсивное перемешивание маловязких сред без дополнительных за- трат потребляемой энергии,

Цель изобретения - интенсификация процесса перемешивания.

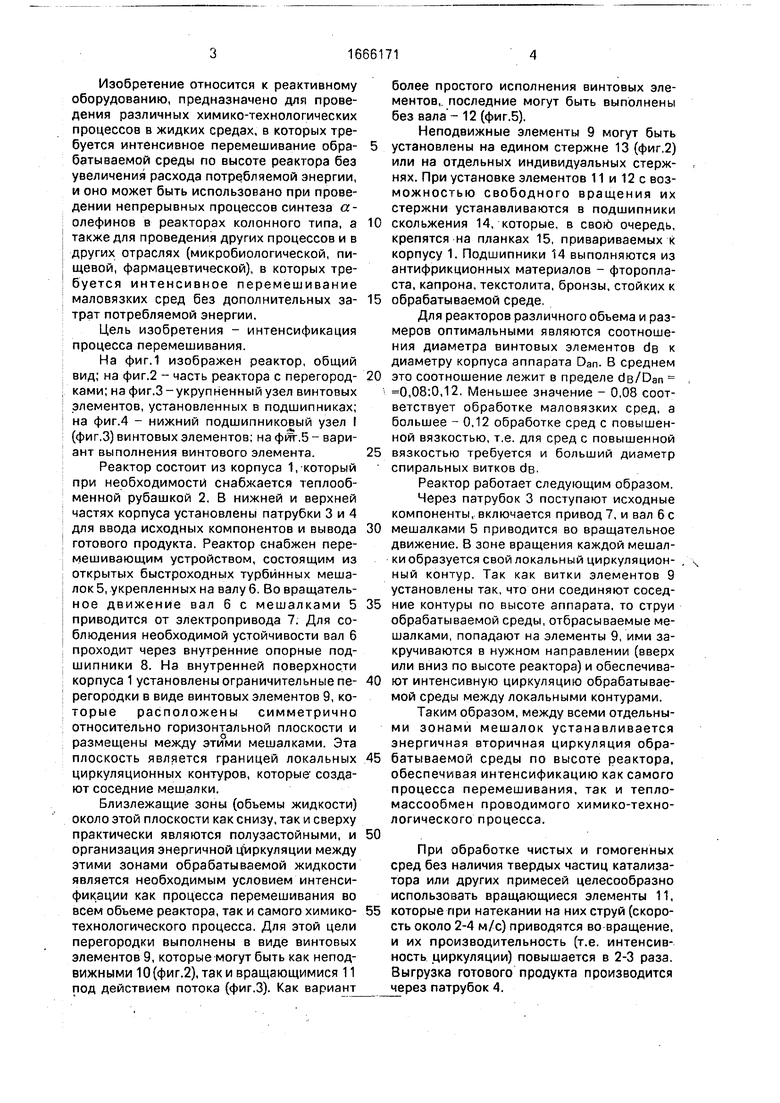

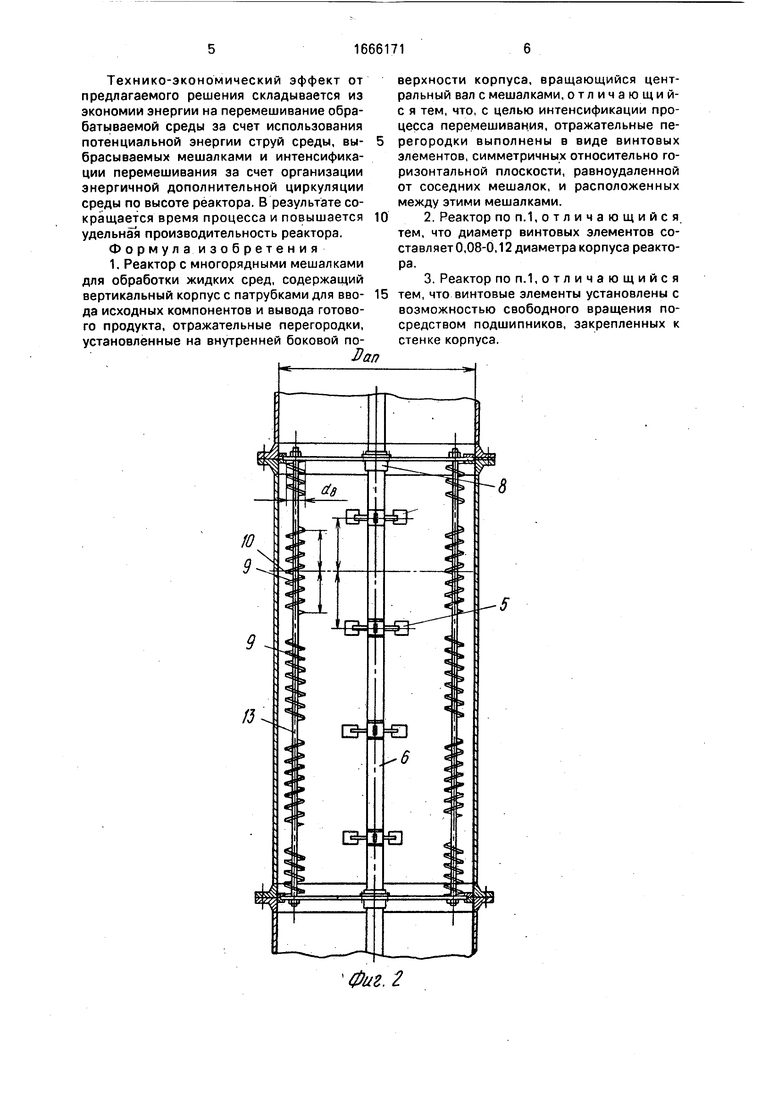

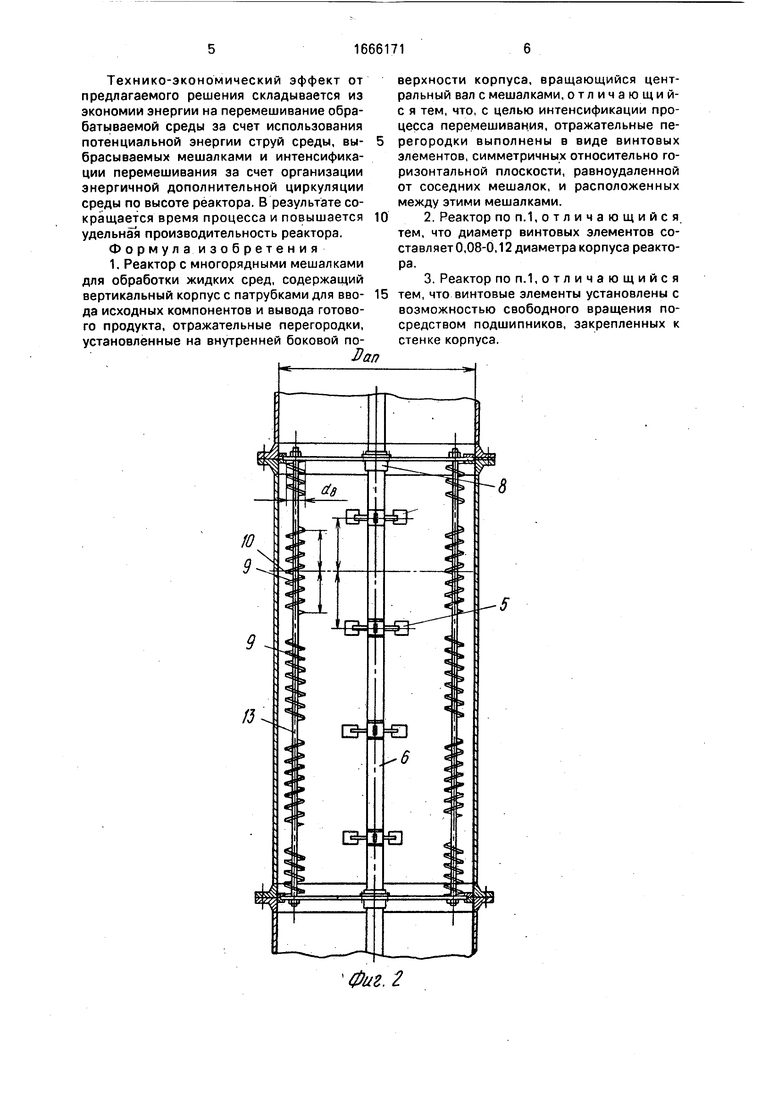

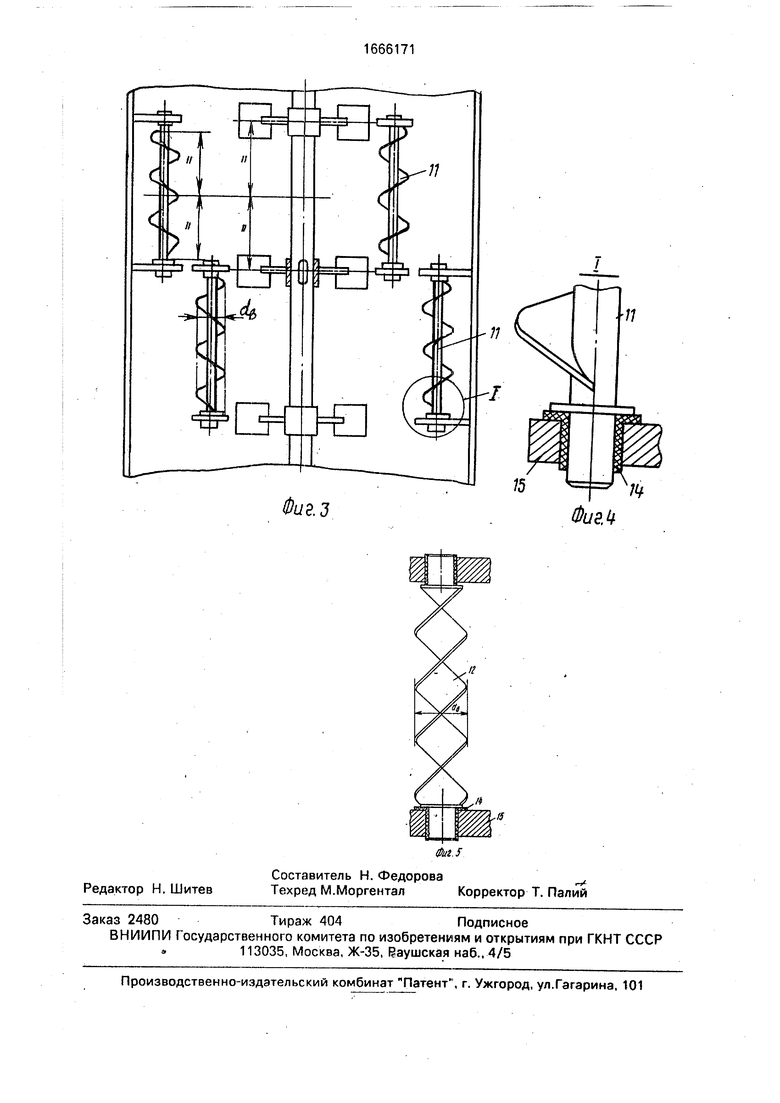

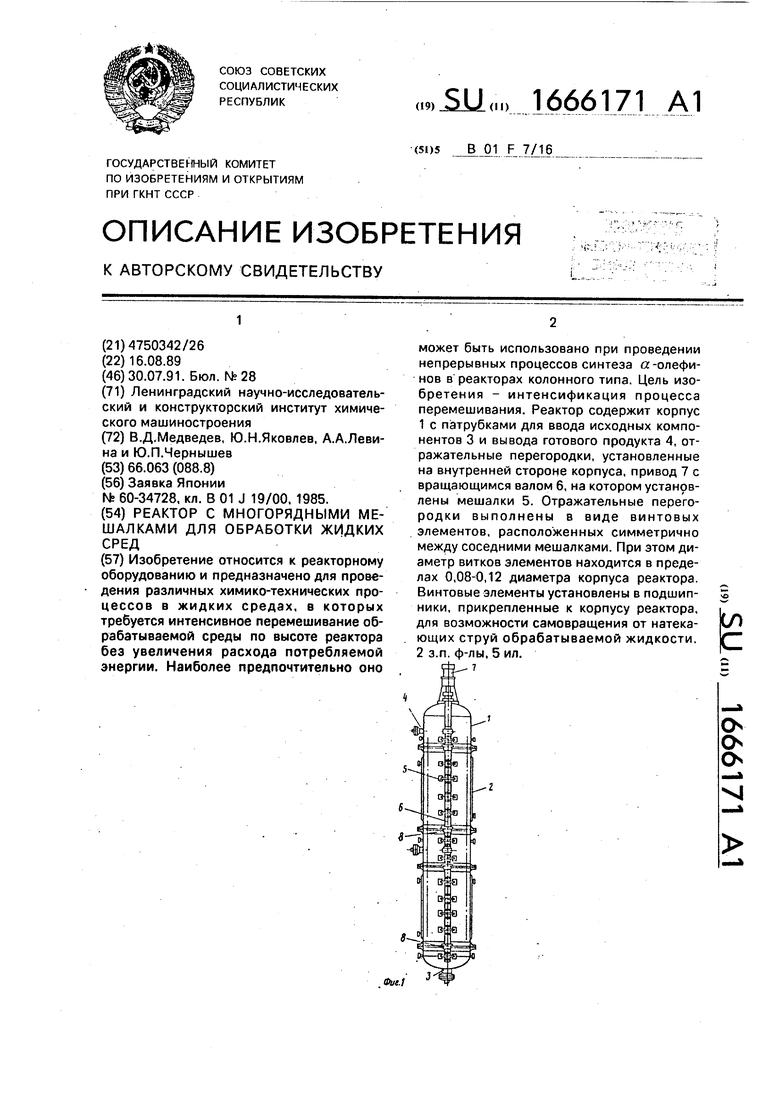

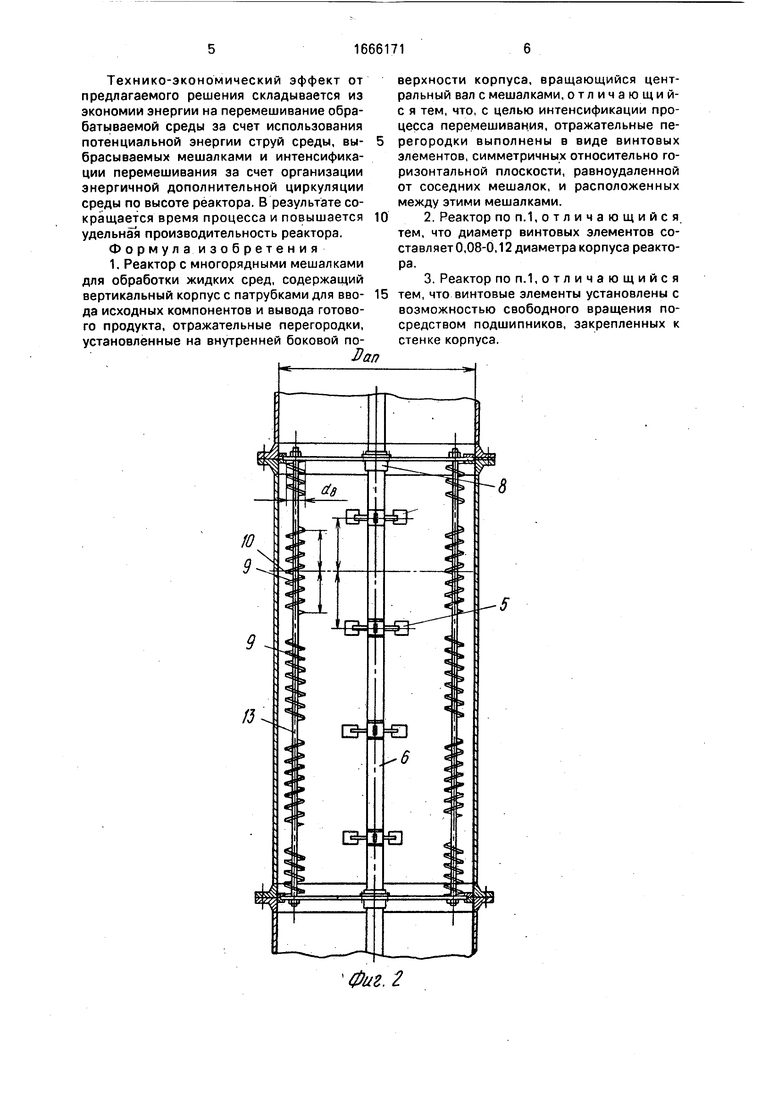

На фиг.1 изображен реактор, общий вид; на фиг.2 - часть реактора с перегород- ками; на фиг.З-укрупненныйузел винтовых элементов, установленных в подшипниках; на фиг.4 - нижний подшипниковый узел I (фиг.З) винтовых элементов; на фйг.5 - вариант выполнения винтового элемента.

Реактор состоит из корпуса 1,-который при необходимости снабжается теплооб- менной рубашкой 2, В нижней и верхней частях корпуса установлены патрубки 3 и 4 для ввода исходных компонентов и вывода готового продукта. Реактор снабжен перемешивающим устройством, состоящим из открытых быстроходных турбинных мешалок 5, укрепленных на валу 6. Во вращатель- ное движение вал 6 с мешалками 5 приводится от электропривода 7. Для соблюдения необходимой устойчивости вал 6 проходит через внутренние опорные подшипники 8. На внутренней поверхности корпуса 1 установлены ограничительные пе- регородки в виде винтовых элементов 9, которые расположены симметрично относительно горизонтальной плоскости и размещены между этими мешалками. Эта плоскость является границей локальных циркуляционных контуров, которые1 создают соседние мешалки.

Близлежащие зоны (объемы жидкости) около этой плоскости как снизу, так и сверху практически являются полузастойными, и организация энергичной Циркуляции между этими зонами обрабатываемой жидкости является необходимым условием интенсификации как процесса перемешивания во всем объеме реактора, так и самого химико- технологического процесса. Для этой цели перегородки выполнены в виде винтовых элементов 9, которые могут быть как неподвижными 10(фиг.2), так и вращающимися 11 под действием потока (фиг.З). Как вариант

более простого исполнения винтовых элементов, последние могут быть выполнены без вала - 12 (фиг.5).

Неподвижные элементы 9 могут быть установлены на едином стержне 13 (фиг.2) или на отдельных индивидуальных стержнях. При установке элементов 11 и 12 с возможностью свободного вращения их стержни устанавливаются в подшипники скольжения 14, которые, в свой очередь, крепятся на планках 15, привариваемых к корпусу 1. Подшипники 14 выполняются из антифрикционных материалов - фторопласта, капрона, текстолита, бронзы, стойких к обрабатываемой среде.

Для реакторов различного объема и размеров оптимальными являются соотношения диаметра винтовых элементов de к диаметру корпуса аппарата Dan. В среднем это соотношение лежит в пределе de/Dan 0,08:0,12. Меньшее значение - 0,08 соответствует обработке маловязких сред, а большее - 0,12 обработке сред с повышенной вязкостью, т.е. для сред с повышенной вязкостью требуется и больший диаметр спиральных витков de.

Реактор работает следующим образом.

Через патрубок 3 поступают исходные компоненты, включается привод 7, и вал 6 с мешалками 5 приводится во вращательное движение. В зоне вращения каждой мешалки образуется свой локальный циркуляцией- ный контур. Так как витки элементов 9 установлены так, что они соединяют соседние контуры по высоте аппарата, то струи обрабатываемой среды, отбрасываемые мешалками, попадают на элементы 9, ими закручиваются в нужном направлении (вверх или вниз по высоте реактора) и обеспечивают интенсивную циркуляцию обрабатываемой среды между локальными контурами.

Таким образом, между всеми отдельными зонами мешалок устанавливается энергичная вторичная циркуляция обрабатываемой среды по высоте реактора, обеспечивая интенсификацию как самого процесса перемешивания, так и тепломассообмен проводимого химико-технологического процесса.

При обработке чистых и гомогенных сред без наличия твердых частиц катализатора или других примесей целесообразно использовать вращающиеся элементы 11, которые при натекании на них струй (скорость около 2-4 м/с) приводятся во вращение, и их производительность (т.е. интенсивность циркуляции) повышается в 2-3 раза. Выгрузка готового продукта производится через патрубок 4.

Технико-экономический эффект от предлагаемого решения складывается из экономии энергии на перемешивание обрабатываемой среды за счет использования потенциальной энергии струй среды, выбрасываемых мешалками и интенсификации перемешивания за счет организации энергичной дополнительной циркуляции среды по высоте реактора. В результате сокращается время процесса и повышается удельная производительность реактора. Формула изобретения 1. Реактор с многорядными мешалками для обработки жидких сред, содержащий вертикальный корпус с патрубками для ввода исходных компонентов и вывода готового продукта, отражательные перегородки, установленные на внутренней боковой поSa

верхности корпуса, вращающийся центральный вал с мешалками, отличающий- с я тем, что, с целью интенсификации процесса перемешивания, отражательные перегородки выполнены в виде винтовых элементов, симметричных относительно горизонтальной плоскости, равноудаленной от соседних мешалок, и расположенных между этими мешалками.

2. Реактор по п. 1, о т л и ч а ю щ и и с я тем, что диаметр винтовых элементов составляет 0,08-0, 12 диаметра корпуса реактора.

3. Реактор поп.1,отличающийся

тем, что винтовые элементы установлены с возможностью свободного вращения посредством подшипников, закрепленных к стенке корпуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПУЛЬСАЦИОННО-ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ | 2008 |

|

RU2379098C1 |

| РЕАКТОР С МНОГОРЯДНЫМИ МЕШАЛКАМИ ДЛЯ ОБРАБОТКИ ЖИДКИХ СРЕД | 2014 |

|

RU2572330C1 |

| РЕАКТОР-ДИСПЕРГАТОР | 1994 |

|

RU2074021C1 |

| Реактор с многорядными мешалками | 2022 |

|

RU2781333C1 |

| Реактор для обработки жидких сред с твердой фазой | 1989 |

|

SU1623752A1 |

| Аппарат с комбинированным перемешиванием для интенсивной обработки суспензий | 1990 |

|

SU1775148A1 |

| Реактор с многорядными мешалками | 2023 |

|

RU2798142C1 |

| Перемешивающее устройство | 1983 |

|

SU1115789A1 |

| Аппарат для интенсивного перемещения жидких сред | 1990 |

|

SU1830277A1 |

| ЦЕНТРОБЕЖНЫЙ ДИСКОВЫЙ РЕАКТОР | 2008 |

|

RU2367514C1 |

Изобретение относится к реакторному оборудованию и предназначено для проведения различных химико-технических процессов в жидких средах, в которых требуется интенсивное перемешивание обрабатываемой среды по высоте реактора без увеличения расхода потребляемой энергии. Наиболее предпочтительно оно может быть использовано при проведении непрерывных процессов синтеза α-олефинов в реакторах колонного типа. Цель изобретения - интенсификация процесса перемешивания. Реактор содержит корпус 1 с патрубками для ввода исходных компонентов 3 и вывода готового продукта 4, отражательные перегородки, установленные на внутренней стороне корпуса, привод 7 с вращающимся валом 6, на котором установлены мешалки 5. Отражательные перегородки выполнены в виде винтовых элементов, расположенных симметрично между соседними мешалками. При этом диаметр витков элементов находится в пределах 0,08 - 0,12 диаметра корпуса реактора. Винтовые элементы установлены в подшипники, прикрепленные к корпусу реактора, для возможности самовращения от натекающих струй обрабатываемой жидкости. 2 з.п.ф-лы, 5 ил.

1 Фиг. 2

r

ь

«

№

tr-,

га

h€

0i/8.j

;;

/5

ft

И/а

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-07-30—Публикация

1989-08-16—Подача