Изобретение относится к пищевой промышленности, а именно к техноЛо - гии получения солодовых экстрактов, и может быть использовано в произ«- водстве диетических и лечебных дуктов питания„

Цель изобретения - повышение вь хода.

Способ получения полисолодового экстракта включает очистку зерна от примеси, замачивание, солодоращение, сушку, дозирование солодов, дробле« ние солода, смешивание помола с дои, ферментативный гидролиз с тем пературными паузами, фильтрование,

сгущение сусла под вакуумом, при этом зерна ячменя, овса и пшеницы дозируют в соотношении 0,7:0,8:0,7 1,3:1,2:1,3 соответственно с интёр валом, раздельно замачивают, прора - шивают до одновременной готовности и сушат до влажности 30 18%, затем дробят смесь солодов с добавлением 30 « 60% общего количества полагакк- щейся на затирание воды температурой 45 55°С, добавляют в дробленную смесь оставшееся количество воды той же температуры и непрерывно подогре« вают заторную массу до белковой .пературной паузы

О О

о ел ю XI

Лучше замочку овса производить Спустя 12 г- 36 ч, а пшеницы спустя 90 - 120ч после начапа замачивания ячменя о

Проведение замачивания овса спус« Тя 12 «- 36 ч, а пшеницы спустя 90 120 ч после начала замачивания ячме«- ня обеспечивает практически одновре - менное получение солодов высокой ферментативной активности

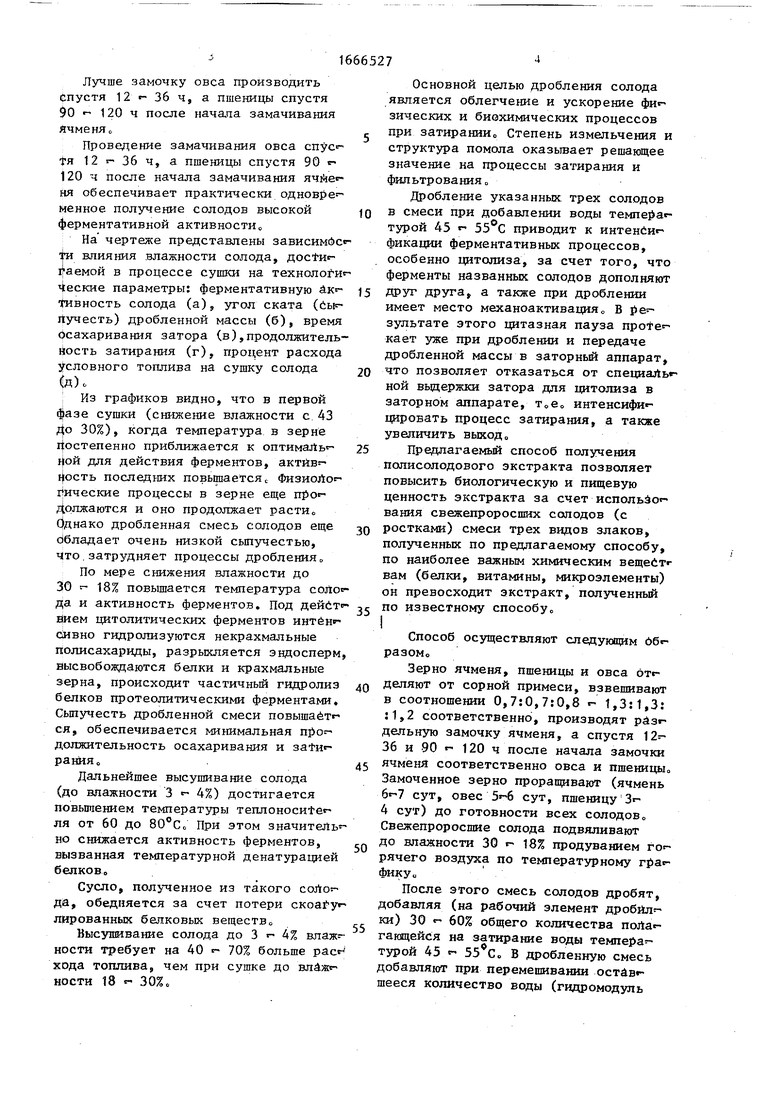

На чертеже представлены зависимбс«- влияния влажности солода, достигаемой в процессе сушки на технологи - веские параметры: ферментативную Ак Тивность солода (а), угол ската (сьр- пучесть) дробленной массы (б), время Осахаривания затора (в),продолжительность затирания (г), процент расхода условного топлива на сушку солода

(дК

Из графиков видно, что в первой фазе сушки (снижение влажности с 43 До 30%), когда температура в зерне Постепенно приближается к оптималь цой для действия ферментов, актйв - ость последних повышаетсяс Физиоло - г ические процессы в зерне еще про«- дрлжаются и оно продолжает расти0 Однако дробленная смесь солодов еще обладает очень низкой сыпучестью, Что затрудняет процессы дробления

По мере снижения влажности до 30 г- 18% повышается температура соло«- да и активность ферментов. Под деист - вием цитолитических ферментов интенсивно гидролизуются некрахмальные полисахариды, разрыхляется эндосперм, высвобождаются белки и крахмальные зерна, происходит частичный гидролиз белков протеолитическими ферментами. Сыпучесть дробленной смеси повышает - ся, обеспечивается минимальная должительность осахариаания и зати«- ранияс,

Дальнейшее высушивание солода (до влажности 3 « 4%) достигается повыгаением температуры теплоносите« ля от 60 до 80°С0 При этом значитеЛь но снижается активность ферментов, вызванная температурной денатурацией белков.

Сусло, полученное из такого солог- да, обедняется за счет потери скоагу- лированных белковых веществ

Высушивание солода до 3 4% влаж ности требует на 40 - 70% больше расг хода топлива, чем при сушке до ности 18 - 30%о

Основной целью дробления солода является облегчение и ускорение фи« зических и биохимических процессов при затираниио Степень измельчения и структура помола оказывает решающее значение на процессы затирания и фильтрования„

Дробление указанных трех солодов в смеси при добавлении воды темпера«- турой 45 «« 55°С приводит к интенси фикации ферментативных процессов, особенно цитолиза, за счет того, что ферменты названных солодов дополняют Друг друга, а также при дроблении имеет место механоактивация В зультате этого цитазная пауза проте кает уже при дроблении и передаче дробленной массы в заторньй аппарат, что позволяет отказаться от специаль ной выдержки затора для цитолиза в заторном аппарате, т0е„ интенсифи - цировать процесс затирания, а также увеличить выход„

Предлагаемый способ получения полисолодового экстракта позволяет повысить биологическую и пищевую ценность экстракта за счет использо« вания свежепроросших солодов (с ростками) смеси трех видов злаков, полученных по предлагаемому способу, по наиболее важным химическим вещестг вам (белки, витамины, микроэлементы) он превосходит экстракт, полученный по известному способу„

Способ осуществляют следующим 6б«- разомо

Зерно ячменя, пшеницы и овса от«- деляют от сорной примеси, взвешивают в соотношении 0,7:0,7:0,8 «- 1,3:1,3: :1,2 соответственно, производят раз дельную замочку ячменя, а спустя 36 и 90 «- 120 ч после начала замочки ячменя соответственно овса и пшеницы Замоченное зерно проращивают (ячмень 6«-7 сут, овес сут, пшеницу Зг- 4 сут) до готовности всех солодов„ Свежепроросшие солода подвяливают до влажности 30 f 18% продуванием го рячего воздуха по температурному гра« фику„

После этого смесь солодов дробят, добавляя (на рабочий элемент дробил ки) 30 «- 60% общего количества пола-- гающейся на затирание воды темпера - турой 45 «- 55 С В дробленную смесь добавляют при перемешивании остав - шееся количество воды (гидромодуль

) той же температуры и непре«- рывно подогревают заторную массу со скоростью 1°С/мин до белковой паузы После этого проводят ферментативный гидролиз по известному температурное временному графику (52 «- 63 «- 70 - 75°С в течение 20 t- 60 20 « - 15 мин) „

Дальше проводят фильтрование за«- тора, сгущение сусла под вакуумомо

Пример 10 Зерно ячменя, пив ницы и овса отделяют от сорной приме си и взвешивают навески по 100 кг0 Замачивают воэдушно«-оросительным способом при температуре воды 12 «- 16°С. Время замочки ячменя и овса 46 р- 52 ч„ Пшеницу замачивают в тече« ние 24 f- 30 ч о Замочку зерна пройз водят до влажности 42 «- 46% „ Проращи« вание солодов осуществляют в ящиках при 15 - 17 °С, в течение нескольких суток (ячмень сут, овес сут, пшеница 3 сут)„ После этого солод подвяливают продуванием горячего в6з духа при температуре 45°С до ности 25%о После окончания подвяли вания солодов их дробят совместно на дробилке Во время дробления на дрог- билку подается 700 л (47% от общего количества) воды температурой 50°С, а температура смеси воды с солодом 42°Со

В измельченную смесь добавляют остальную часть воды, приходящейся на затирание и перекачивают в затбрг ный аппарат Общее количество воды в заторе 1500 л, зерна 300 кг (гидро модуль 1:5)о Ферментативный гидролиз осуществляют при 52 - 63 «- 72 г- 75°С в течение 30 «- 60 «- 10 «- 15 миНоПос ле чего заторную массу перекачивают в фильтрационный аппарат. Фильтрацию сусла осуществляют при 75°С в фильт - рующем слое дробины 25 «- 35 см

Отфильтрованное сусло собирают в сборник и направляют в выпарной ва«- куум«-аппарат„ Оставшуюся дробину вы« щелачивают горячей водой (75 -78°С) до снижения экстрактивных веществ в промывной воде до 4% и направляют на вакуум -сгущение о Повторную промыв ку горячей водой производят до сни«- жения экстрактивных веществ в воде

до 0,8 «- 1% и ее используют в после - дующих заторах

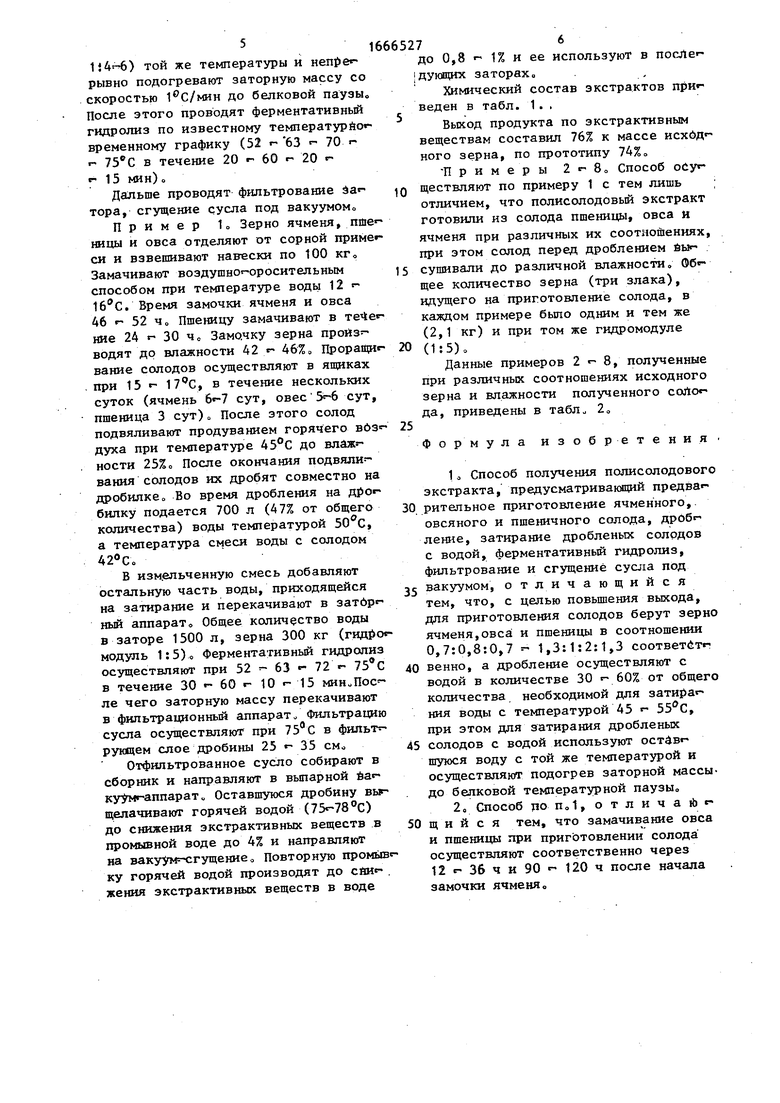

Химический состав экстрактов при веден в табл. 1. .

Выход продукта по экстрактивным веществам составил 76% к массе исход - ного зерна, по прототипу 74%„

Примеры Способ осуQ ществляют по примеру 1 с тем лишь отличием, что полисолодовый экстракт готовили из солода пшеницы, овса и ячменя при различных их соотношениях, при этом солод перед дроблением вы

5 сушивали до различной влажности щее количество зерна (три злака), идущего на приготовление солода, в каждом примере было одним и тем же (2,1 кг) и при том же гидромодуле

0 (1:5).

Данные примеров 2-8, полученные при различных соотношениях исходного зерна и влажности полученного да, приведены в табл., 2.,

5

Формула изобретения

1о Способ получения полисолодового экстракта, предусматривающий предва«0 рительное приготовление ячменного, овсяного и пшеничного солода, дробг- ление, затирание дробленых солодов с водой, ферментативный гидролиз, фильтрование и сгущение сусла под

5 вакуумом, отличающийся тем, что, с целью повышения выхода, для приготовления солодов берут зерно ячменя,овса и пшеницы в соотношении 0,7:0,8:0,7 - 1,3:1:2:1,3 соответст 0 венно, а дробление осуществляют с водой в количестве 30 60% от общего количества необходимой для затира - ния воды с температурой 45 «- 55°С, при этом для затирания дробленых

5 солодов с водой используют ост&вг шуюся воду с той же температурой и осуществляют подогрев заторной массы- до белковой температурной паузы

2о Способ поп,1, отличаю - 0 щ и и с я тем, что замачивание овса

и пшеницы при приготовлении солода осуществляют соответственно через 12 г- 36 ч и 90 р- 120 ч после начала замочки ячменя„

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полисолодового экстракта | 1989 |

|

SU1717078A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИСОЛОДОВОГО КОНЦЕНТРАТА | 2009 |

|

RU2414506C1 |

| Способ получения солодового экстракта | 1987 |

|

SU1585320A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПОЛИСОЛОДОВОГО ЭКСТРАКТА | 2013 |

|

RU2547710C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ПОЛИСОЛОДОВОГО ЭКСТРАКТА | 2014 |

|

RU2569022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕЧЕБНОГО ПРЕПАРАТА ИЗ ПШЕНИЦЫ | 1998 |

|

RU2142983C1 |

| СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ СОЛОДА, СПОСОБ ПРОИЗВОДСТВА, ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ ПИВА И СПОСОБ ХРАНЕНИЯ И ПОДГОТОВКИ К РЕАЛИЗАЦИИ СОЛОДА И/ИЛИ ПИВА | 1996 |

|

RU2072392C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОЛОДОВОГО ЭКСТРАКТА | 2015 |

|

RU2595369C1 |

| СПОСОБ ПРОИЗВОДСТВА КРЕПКОГО ИГРИСТОГО ПИВА | 1998 |

|

RU2129597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БАТОНЧИКА ПИЩЕВОГО С ПРИМЕНЕНИЕМ ПОЛИСОЛОДОВОГО ЭКСТРАКТА | 2023 |

|

RU2811579C1 |

Изобретение относится к пищевой промышленности, а именно к технологии получения солодовых экстрактов, и может быть использовано в производстве диетических и лечебных продуктов питания. Целью изобретения является повышение выхода. Способ получения полисолодового экстракта включает в себя очистку от сорной примеси зерна ячменя, овса и пшеницы, дозирование в соотношении от 0,7 : 0,8 : 0,7 до 1,3 : 1,2 : 1,3, раздельное замачивание овса через 12 - 36 ч, а пшеницы - через 90 - 120 ч после начала замачивания ячменя, прорашивание и сушку до влажности 30 - 18%, дробление смеси солодов с добавлением 30 - 60% общего количества полагающейся на затирание воды с температурой 45 - 55°С, добавление в дробленую смесь оставшегося количества воды той же температуры и непрерывный подогрев заторной массы до белковой температурной паузы, фильтрование и сгушение сусла под вакуумом. 1 з.п.ф-лы, 1 ил. 2 табл.

Показатели

Показатель

Пример

исходные данные Соотношение зерпа ячменя, пшеницы я

овса1:1:1 0,7 1,3-1,0 1,3:0,7:1,0 1:0,8:1,3 0,8:1,5:0,7 1,2:0,5:1,3 0,5:1:1,5

Влажность с ал отдои перед дроблением 2518 3028351035 Полученные резуЛы- таты

Время фильтра они

автора, мян140150130125205

Содержание белка в продукте, г на

100 г жстракта10,610,910,8

Выход продукта по экстрактивным вввестмм, I76,277,075,3

10,310,8

73,577,6

120

10,4

68,4

130 11,1 70,2

Способ Предлагаемый I Прототип

fii

Таблица 2

8

120

10,4

68,4

130 11,1 70,2

Ю f: 20 30 W 50 Влажность солода, %

| Способ получения солодового экстракта | 1987 |

|

SU1585320A1 |

Авторы

Даты

1991-07-30—Публикация

1989-06-14—Подача