СО

С

Изобретение относится к автоматике и может быть применено в кабельной технике при изготовлении жил с бумагомассной изоляцией. Целью изобретения является повышение точности и быстродействия системы. Поставленная цель достигается за счет того, что в известную систему, содержащую задающий блок, блок регулирования скорости изолирования, блок регулирования концентрации целлюлозно-бумажной массы, блоки выбора оптимальных значений скорости изолирования и концентрации массы, функциональный преобразователь, датчик числа изолируемых жил, введены модель сушильной печи, блок компенсации влияния запаздывания, блок уставки среднего диаметра жил после сушки. 1 з.п. ф-лы, 10 ил.

Изобретение относится к автоматике и может быть применено в кабельной технике при изготовлении жил с бумагомассной изоляцией.

Цель изобретения - повышение точности и быстродействия системы за счет использования при построении ее структуры метода компенсации влияния запаздывания времени.

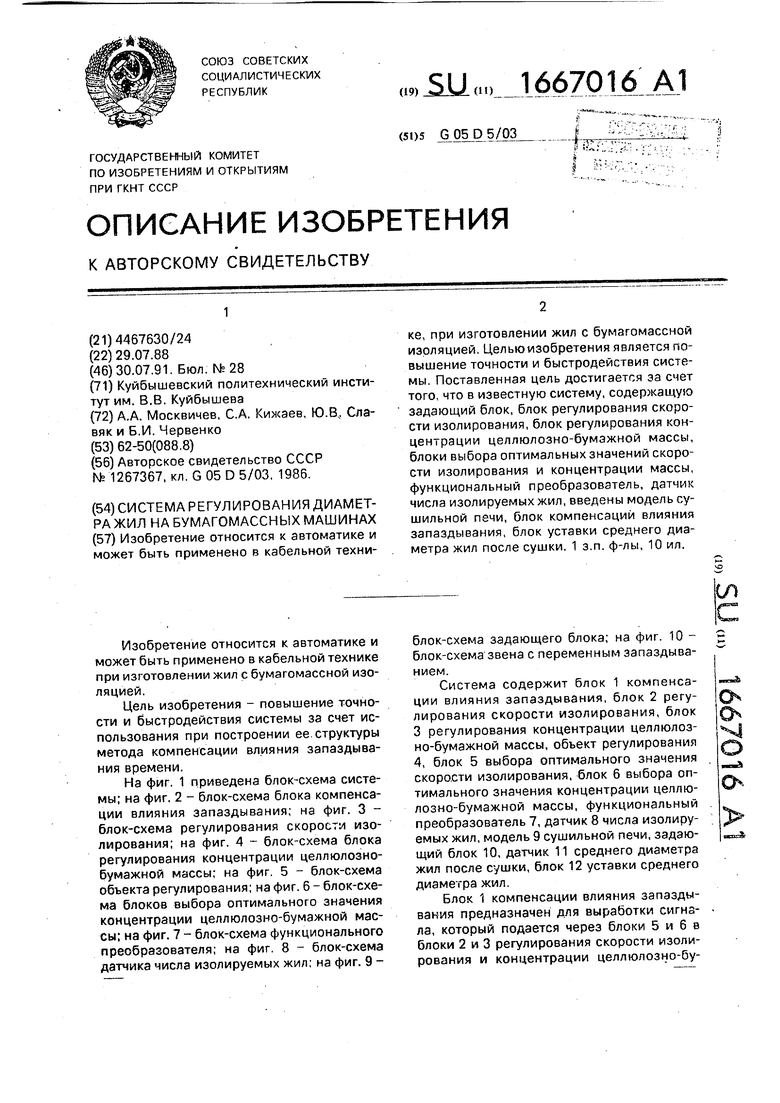

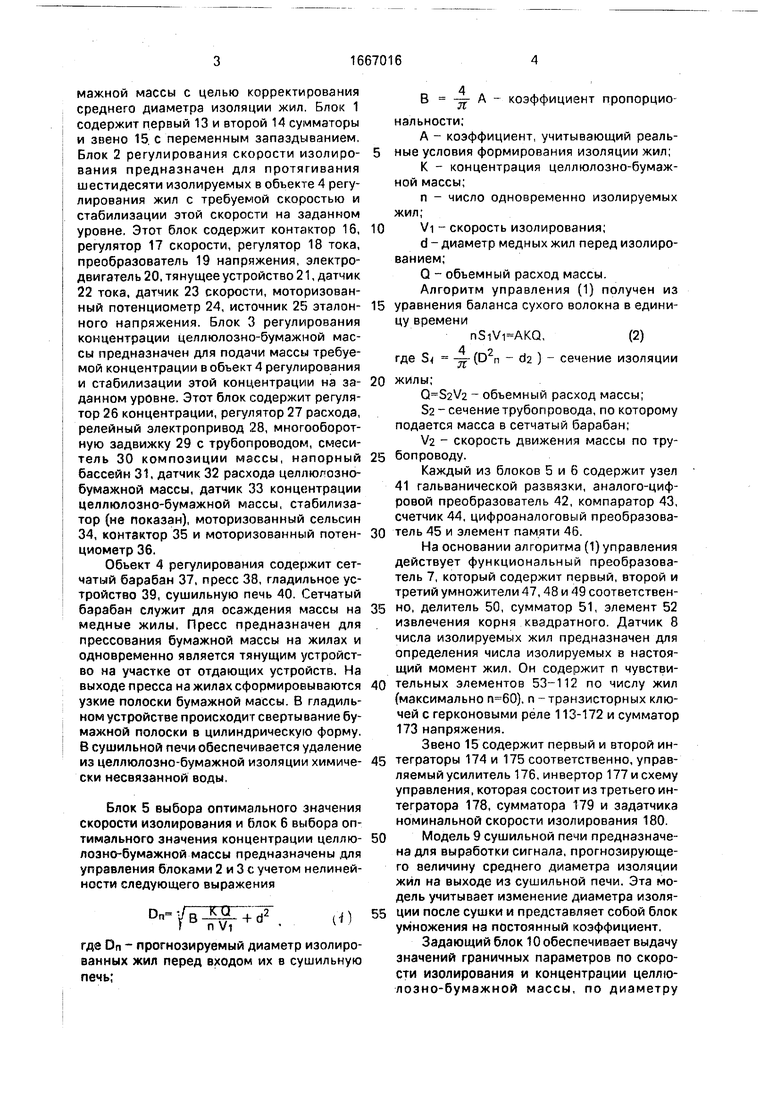

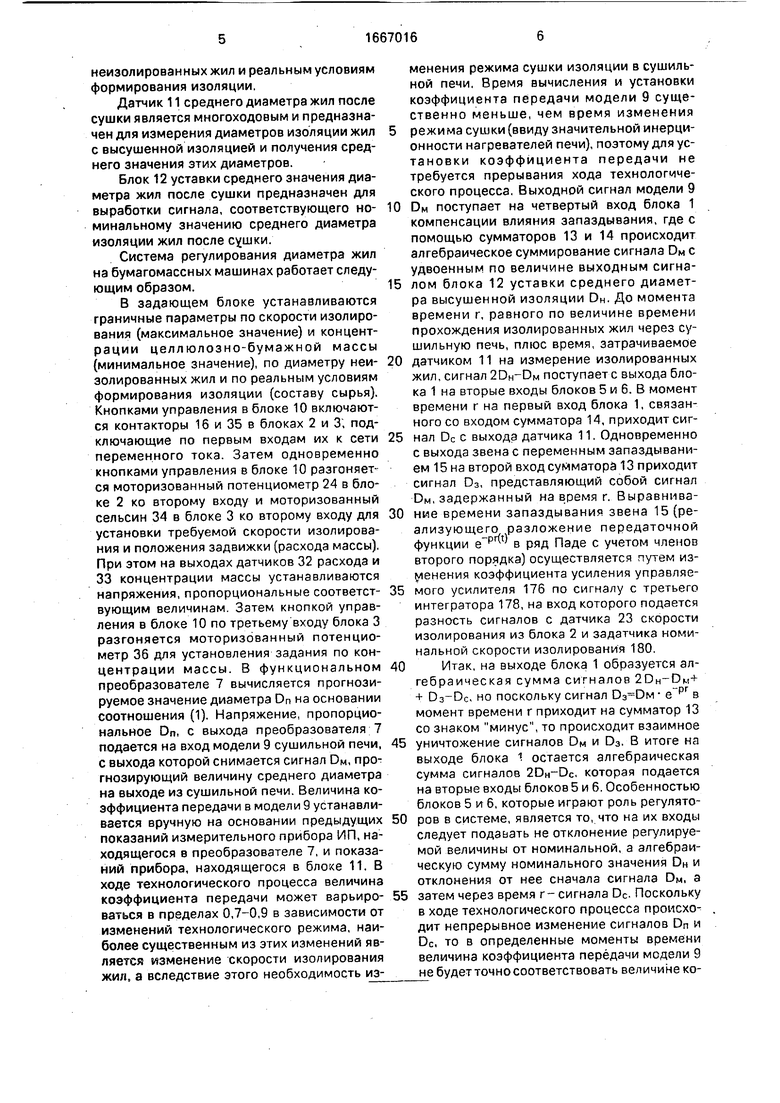

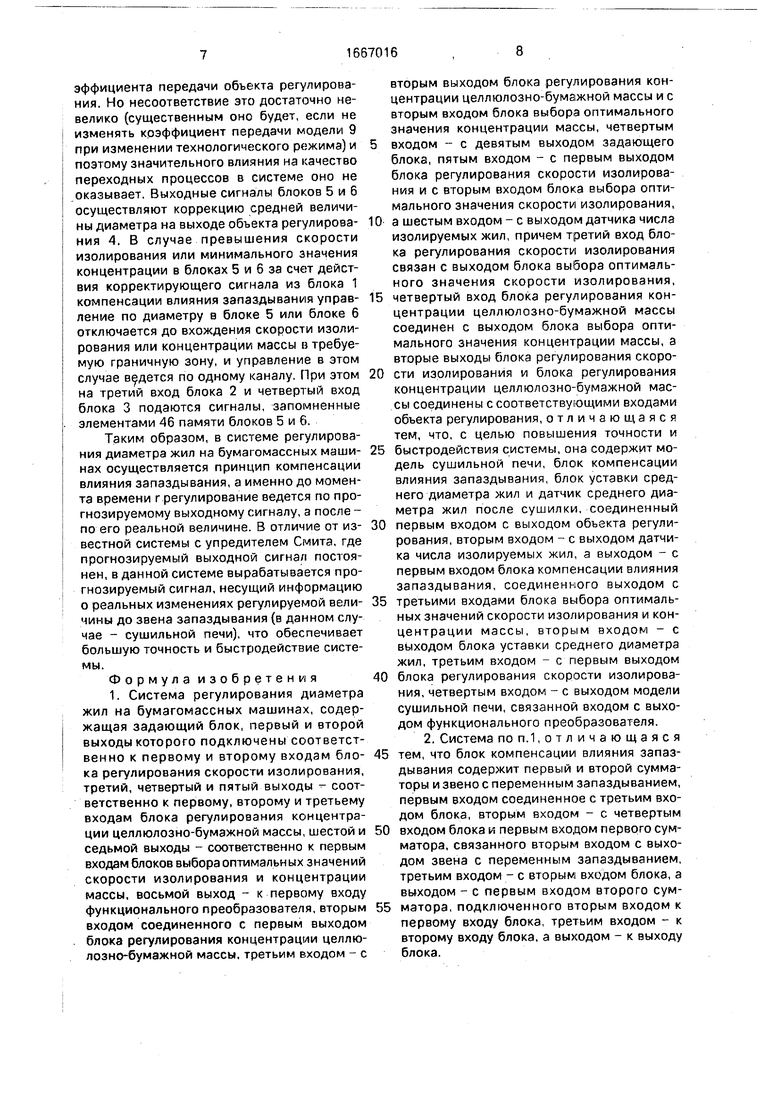

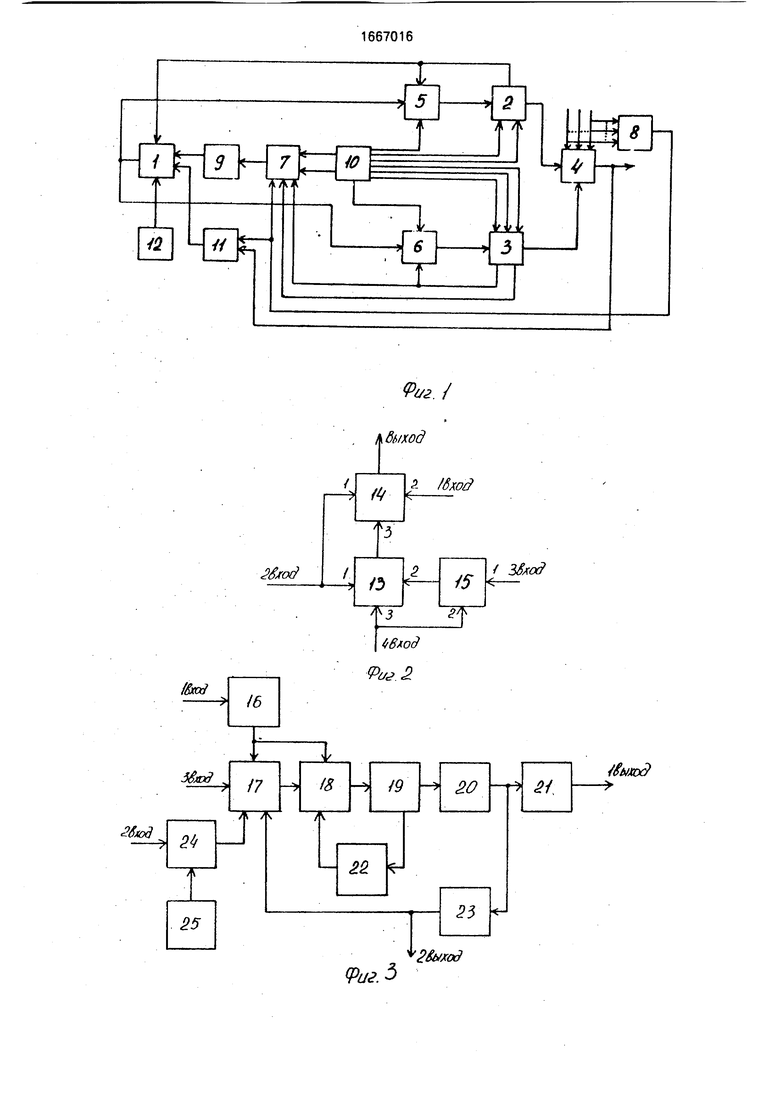

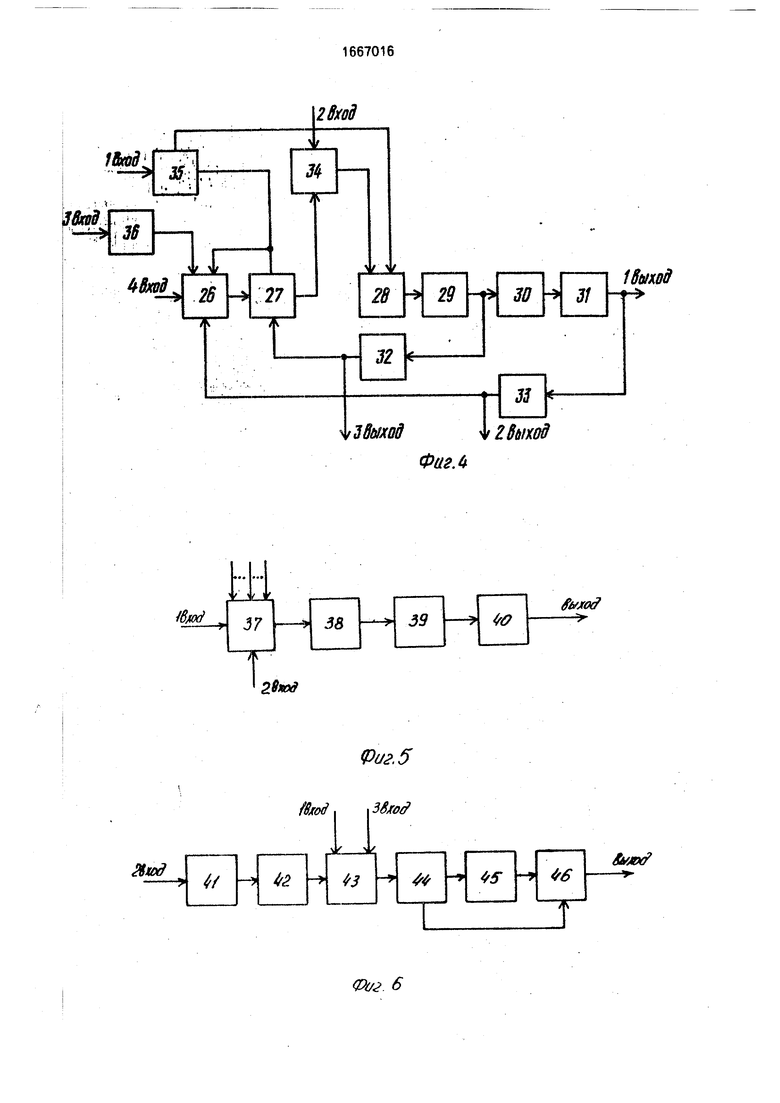

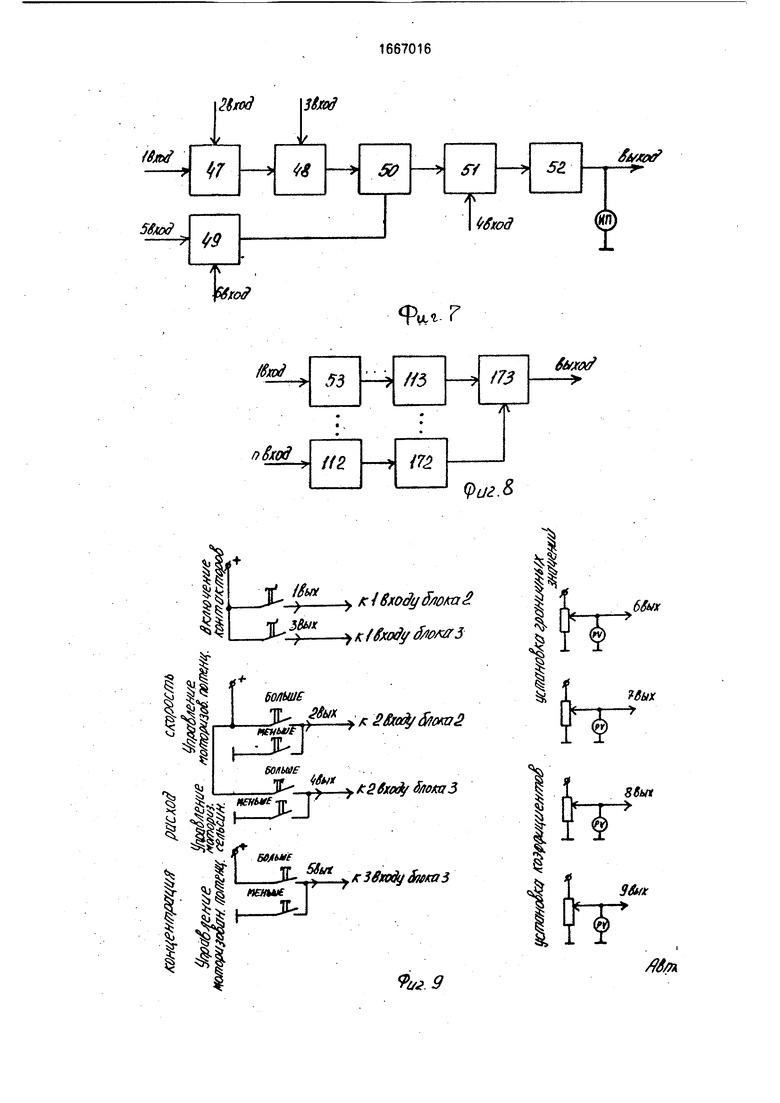

На фиг. 1 приведена блок-схема системы; на фиг. 2 - блок-схема блока компенсации влияния запаздывания, на фиг. 3 - блок-схема регулирования скорости изолирования; на фиг. 4 - блок-схема блока регулирования концентрации целлюлозно- бумажной массы; на фиг 5 - блок-схема объекта регулирования; на фиг. 6 - блок-схема блоков выбора оптимального значения концентрации целлюлозно-бумажной массы; на фиг. 7 - блок-схема функционального преобразователя; на фиг. 8 - блок-схема датчика числа изолируемых жил. на фиг. 9 блок-схема задающего блока; на фиг 10 - блок-схема звена с переменным запаздыванием.

Система содержит блок 1 компенсации влияния запаздывания, блок 2 регулирования скорости изолирования, блок 3 регулирования концентрации целлюлозно-бумажной массы, объект регулирования 4, блок 5 выбора оптимального значения скорости изолирования, блок 6 выбора оптимального значения концентрации целлюлозно-бумажной массы, функциональный преобразователь 7, датчик 8 числа изолируемых жил, модель 9 сушильной печи, задающий блок 10, датчик 11 среднего диаметра жил после сушки, блок 12 уставки среднего диаметра жил.

Блок 1 компенсации влияния запаздывания предназначен для выработки сигнала, который подается через блоки 5 и 6 в блоки 2 и 3 регулирования скорости изолирования и концентрации целлюлозно-буо о

xj О

мажной массы с целью корректирования среднего диаметра изоляции жил. Блок 1 содержит первый 13 и второй 14 сумматоры и звено 15 с переменным запаздыванием. Блок 2 регулирования скорости изолирования предназначен для протягивания шестидесяти изолируемых в объекте 4 регулирования жил с требуемой скоростью и стабилизации этой скорости на заданном уровне. Этот блок содержит контактор 16, регулятор 17 скорости, регулятор 18 тока, преобразователь 19 напряжения, электродвигатель 20, тянущее устройство 21, датчик 22 тока, датчик 23 скорости, моторизованный потенциометр 24, источник 25 эталонного напряжения. Блок 3 регулирования концентрации целлюлозно-бумажной массы предназначен для подачи массы требуемой концентрации в объект 4 регулирования и стабилизации этой концентрации на заданном уровне. Этот блок содержит регулятор 26 концентрации, регулятор 27 расхода, релейный электропривод 28, многооборотную задвижку 29 с трубопроводом, смеситель 30 композиции массы, напорный бассейн 31, датчик 32 расхода целлюлозно- бумажной массы, датчик 33 концентрации целлюлозно-бумажной массы, стабилизатор (не показан), моторизованный сельсин 34, контактор 35 и моторизованный потенциометр 36.

Объект 4 регулирования содержит сетчатый барабан 37, пресс 38, гладильное устройство 39, сушильную печь 40. Сетчатый барабан служит для осаждения массы на медные жилы. Пресс предназначен для прессования бумажной массы на жилах и одновременно является тянущим устройство на участке от отдающих устройств. На выходе пресса на жилах сформировываются узкие полоски бумажной массы. В гладильном устройстве происходит свертывание бумажной полоски в цилиндрическую форму. В сушильной печи обеспечивается удаление из целлюлозно-бумажной изоляции химически несвязанной воды.

Блок 5 выбора оптимального значения скорости изолирования и блок 6 выбора оптимального значения концентрации целлюлозно-бумажной массы предназначены для управления блоками 2 и 3 с учетом нелинейности следующего выражения

Dn- -/в ГСГ + d2i

У n Vi ° (

где Dn - прогнозируемый диаметр изолированных жил перед входом их в сушильную печь;

В

А - коэффициент пропорцио0

5

4

Я

нальности;

А - коэффициент, учитывающий реальные условия формирования изоляции жил;

К - концентрация целлюлозно-бумажной массы;

п - число одновременно изолируемых жил;

Vi - скорость изолирования;

d - диаметр медных жил перед изолированием;

Q - объемный расход массы.

Алгоритм управления (1) получен из уравнения баланса сухого волокна в единицу времени

nSiVi AKQ,(2)

4 2 где S -jf (D п - d2 ) сечение изоляции

0

5

0

5

0

5

0

5

жилы;

- объемный расход массы;

S2 - сечение трубопровода, по которому подается масса в сетчатый барабан;

/2 - скорость движения массы по трубопроводу.

Каждый из блоков 5 и 6 содержит узел 41 гальванической развязки, аналого-цифровой преобразователь 42, компаратор 43, счетчик 44, цифроаналоговый преобразователь 45 и элемент памяти 46.

На основании алгоритма (1) управления действует функциональный преобразователь 7, который содержит первый, второй и третий умножители 47, 48 и 49 соответственно, делитель 50, сумматор 51, элемент 52 извлечения корня квадратного. Датчик 8 числа изолируемых жил предназначен для определения числа изолируемых в настоящий момент жил, Он содержит п чувствительных элементов 53-112 по числу жил (максимально ), n - транзисторных ключей с герконовыми реле 113-172 и сумматор 173 напряжения.

Звено 15 содержит первый и второй интеграторы 174 и 175 соответственно, управляемый усилитель 176, инвертор 177 и схему управления, которая состоит из третьего интегратора 178, сумматора 179 и задатчика номинальной скорости изолирования 180.

Модель 9 сушильной печи предназначена для выработки сигнала, прогнозирующего величину среднего диаметра изоляции жил на выходе из сушильной печи. Эта модель учитывает изменение диаметра изоляции после сушки и представляет собой блок умножения на постоянный коэффициент.

Задающий блок 10 обеспечивает выдачу значений граничных параметров по скорости изолирования и концентрации целлюлозно-бумажной массы, по диаметру

неизолированных жил и реальным условиям формирования изоляции.

Датчик 11 среднего диаметра жил после сушки является многоходовым и предназначен для измерения диаметров изоляции жил с высушенной изоляцией и получения среднего значения этих диаметров.

Блок 12 уставки среднего значения диаметра жил после сушки предназначен для выработки сигнала, соответствующего номинальному значению среднего диаметра изоляции жил после сушки.

Система регулирования диаметра жил на бумагомассных машинах работает следующим образом.

В задающем блоке устанавливаются граничные параметры по скорости изолирования (максимальное значение) и концентрации целлюлозно-бумажной массы (минимальное значение), по диаметру неизолированных жил и по реальным условиям формирования изоляции (составу сырья). Кнопками управления в блоке 10 включаются контакторы 16 и 35 в блоках 2 и 3, подключающие по первым входам их к сети переменного тока. Затем одновременно кнопками управления в блоке 10 разгоняет ся моторизованный потенциометр 24 в блоке 2 ко второму входу и моторизованный сельсин 34 в блоке 3 ко второму входу для установки требуемой скорости изолирования и положения задвижки (расхода массы). При этом на выходах датчиков 32 расхода и 33 концентрации массы устанавливаются напряжения, пропорциональные соответствующим величинам. Затем кнопкой управления в блоке 10 по третьему входу блока 3 разгоняется моторизованный потенциометр 36 для установления задания по концентрации массы. В функциональном преобразователе 7 вычисляется прогнозируемое значение диаметра Dn на основании соотношения (1). Напряжение, пропорциональное Dn, с выхода преобразователя 7 подается на вход модели 9 сушильной печи, с выхода которой снимается сигнал DM, прогнозирующий величину среднего диаметра на выходе из сушильной печи. Величина коэффициента передачи в модели 9 устанавливается вручную на основании предыдущих показаний измерительного прибора ИП, находящегося в преобразователе 7, и показаний прибора, находящегося в блоке 11. В ходе технологического процесса величина коэффициента передачи может варьироваться в пределах 0,7-0,9 в зависимости от изменений технологического режима, наиболее существенным из этих изменений является изменение скорости изолирования жил, а вследствие этого необходимость изменения режима сушки изоляции в сушильной печи. Время вычисления и установки коэффициента передачи модели 9 существенно меньше, чем время изменения

режима сушки (ввиду значительной инерционности нагревателей печи), поэтому для ус- тановки коэффициента передачи не требуется прерывания хода технологического процесса. Выходной сигнал модели 9

0 DM поступает на четвертый вход блока 1 компенсации влияния запаздывания, где с помощью сумматоров 13 и 14 происходит алгебраическое суммирование сигнала DM с удвоенным по величине выходным сигна5 лом блока 12 уставки среднего диаметра высушенной изоляции DM. До момента времени г, равного по величине времени прохождения изолированных жил через сушильную печь, плюс время, затрачиваемое

0 датчиком 11 на измерение изолированных жил, сигнал 2DH-DM поступаете выхода блока 1 на вторые входы блоков 5 и 6. В момент времени г на первый вход блока 1, связанного со входом сумматора 14, приходит сиг5 нал DC с выхода датчика 11. Одновременно с выхода звена с переменным запаздыванием 15 на второй вход сумматора 13 приходит сигнал D3, представляющий собой сигнал DM, задержанный на время г. Выравнива0 ние времени запаздывания звена 15 (реализующего разложение передаточной функции е р в ряд Паде с учетом членов второго порядка) осуществляется тут ем изменения коэффициента усиления упрэвляе5 мого усилителя 176 по сигналу с третьего интегратора 178, на вход которого подается разность сигналов с датчика 23 скорости изолирования из блока 2 и задатчика номинальной скорости изолирования 180.

0Итак, на выходе блока 1 образуется алгебраическая сумма сигналов 2DH-DM + D3-DC. но поскольку сигнал е рг в момент времени г приходит на сумматор 13 со знаком минус, то происходит взаимное

5 уничтожение сигналов DM и D3. В итоге на выходе блока 1. остается алгебраическая сумма сигналов 2DH-DC. которая подается на вторые входы блоков 5 и 6. Особенностью блоков 5 и 6, которые играют роль регулято0 ров в системе, является то, что на их входы следует подавать не отклонение регулируемой величины от номинальной, а алгебраическую сумму номинального значения DH и отклонения от нее сначала сигнала DM, a

5 затем через время г- сигнала Dc. Поскольку в ходе технологического процесса происходит непрерывное изменение сигналов Dn и DC, то в определенные моменты времени величина коэффициента передачи модели 9 не будет точно соответствовать величине коэффициента передачи объекта регулирования. Но несоответствие это достаточно невелико (существенным оно будет, если не изменять коэффициент передачи модели 9 при изменении технологического режима) и поэтому значительного влияния на качество переходных процессов в системе оно не оказывает. Выходные сигналы блоков 5 и 6 осуществляют коррекцию средней величины диаметра на выходе объекта регулирования 4. В случае превышения скорости изолирования или минимального значения концентрации в блоках 5 и 6 за счет действия корректирующего сигнала из блока 1 компенсации влияния запаздывания управление по диаметру в блоке 5 или блоке 6 отключается до вхождения скорости изолирования или концентрации массы в требуемую граничную зону, и управление в этом случае ведется по одному каналу. При этом на третий вход блока 2 и четвертый вход блока 3 подаются сигналы, запомненные элементами 46 памяти блоков 5 и 6.

Таким образом, в системе регулирования диаметра жил на бумагомассных машинах осуществляется принцип компенсации влияния запаздывания, а именно до момента времени г регулирование ведется по прогнозируемому выходному сигналу, а после - по его реальной величине. В отличие от известной системы с упредителем Смита, где прогнозируемый выходной сигнал постоянен, в данной системе вырабатывается прогнозируемый сигнал, несущий информацию о реальных изменениях регулируемой величины до звена запаздывания (в данном случае - сушильной печи), что обеспечивает большую точность и быстродействие системы.

Формула изобретения 1. Система регулирования диаметра жил на бумагомассных машинах, содержащая задающий блок, первый и второй выходы которого подключены соответственно к первому и второму входам блока регулирования скорости изолирования, третий, четвертый и пятый выходы - соответственно к первому, второму и третьему входам блока регулирования концентрации целлюлозно-бумажной массы, шестой и седьмой выходы - соответственно к первым входам блоков выбора оптимальных значений скорости изолирования и концентрации массы, восьмой выход - к первому входу функционального преобразователя, вторым входом соединенного с первым выходом блока регулирования концентрации целлюлозно-бумажной массы, третьим входом - с

вторым выходом блока регулирования концентрации целлюлозно-бумажной массы и с вторым входом блока выбора оптимального значения концентрации массы, четвертым

входом - с девятым выходом задающего блока, пятым входом - с первым выходом блока регулирования скорости изолирования и с вторым входом блока выбора оптимального значения скорости изолирования,

а шестым входом - с выходом датчика числа изолируемых жил, причем третий вход блока регулирования скорости изолирования связан с выходом блока выбора оптимального значения скорости изолирования,

четвертый вход блока регулирования концентрации целлюлозно-бумажной массы соединен с выходом блока выбора оптимального значения концентрации массы, а вторые выходы блока регулирования скорости изолирования и блока регулирования концентрации целлюлозно-бумажной массы соединены с соответствующими входами объекта регулирования, отличающаяся тем, что, с целью повышения точности и

быстродействия системы, она содержит модель сушильной печи, блок компенсации влияния запаздывания, блок уставки среднего диаметра жил и датчик среднего диаметра жил после сушилки, соединенный

первым входом с выходом объекта регулирования, вторым входом - с выходом датчика числа изолируемых жил, а выходом - с первым входом блока компенсации влияния запаздывания, соединенного выходом с

третьими входами блока выбора оптимальных значений скорости изолирования и концентрации массы, вторым входом - с выходом блока уставки среднего диаметра жил, третьим входом - с первым выходом

блока регулирования скорости изолирования, четвертым входом - с выходом модели сушильной печи, связанной входом с выходом функционального преобразователя. 2. Система по п.1,отличающаяся

тем, что блок компенсации влияния запаздывания содержит первый и второй сумматоры и звено с переменным запаздыванием, первым входом соединенное с третьим входом блока, вторым входом - с четвертым

входом блока и первым входом первого сумматора, связанного вторым входом с выходом звена с переменным запаздыванием, третьим входом - с вторым входом блока, а выходом - с первым входом второго сумматора, подключенного вторым входом к первому входу блока, третьим входом - к второму входу блока, а выходом - к выходу блока.

Млод

0fc. /

выход

/ Зйлод

//м&

Фиг.З

2Ы

fuKOO

JSxod

ш

i

/Sjrod, i Збыд

11

f So/ход

2 6mod

Фиг Л

Фиг. 5

Zixe 6

2txo8 3/jKtf

jL

i

&XOJ

f8xo3

nfaod

IF II

t1S,t jy$wim2

.t-f ttlgtojyfaw}

ll- l

si f

4i

I

БОЛЬШЕ

TЈSTЈI+

m I

HfHbtfTtf

b-JL-J

Kn/tkbic

I .

бо/ikue U

-j

ss Г

V Тбй/ /Г

§I %-

S неких у

| I II

I

FW

fajra

9иг.8

5

ll

6fon

76ЫХ

-

8вьп

-

Лл-

IBxtf

PVJ /0

| Система регулирования диаметра жил на бумагомассных машинах | 1984 |

|

SU1267367A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-07-30—Публикация

1988-07-29—Подача