Изобретение относится к устройствам для исследования качества поверхностей деталей машин и может быть применено в точном машиностроении и для научно-исследовательских работ.

Цель изобретения - повышение точности определения остаточных напряжений 1- го рода путем учета изменения температуры образца и электролита в процессе травления.

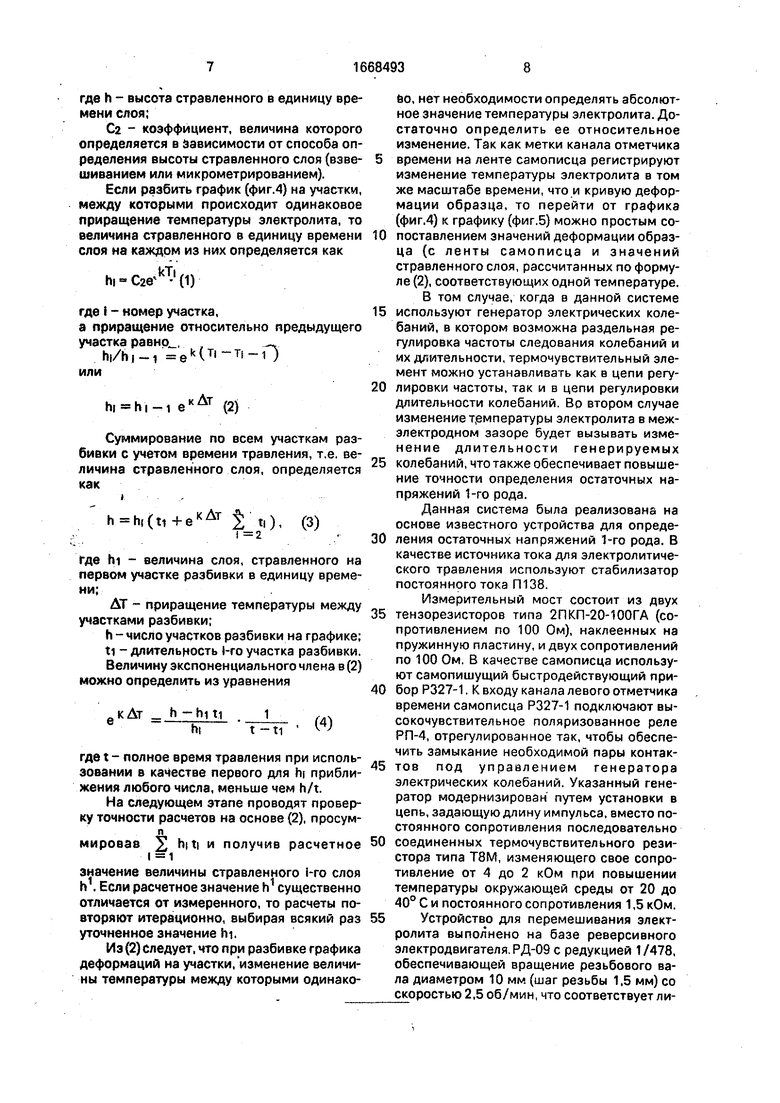

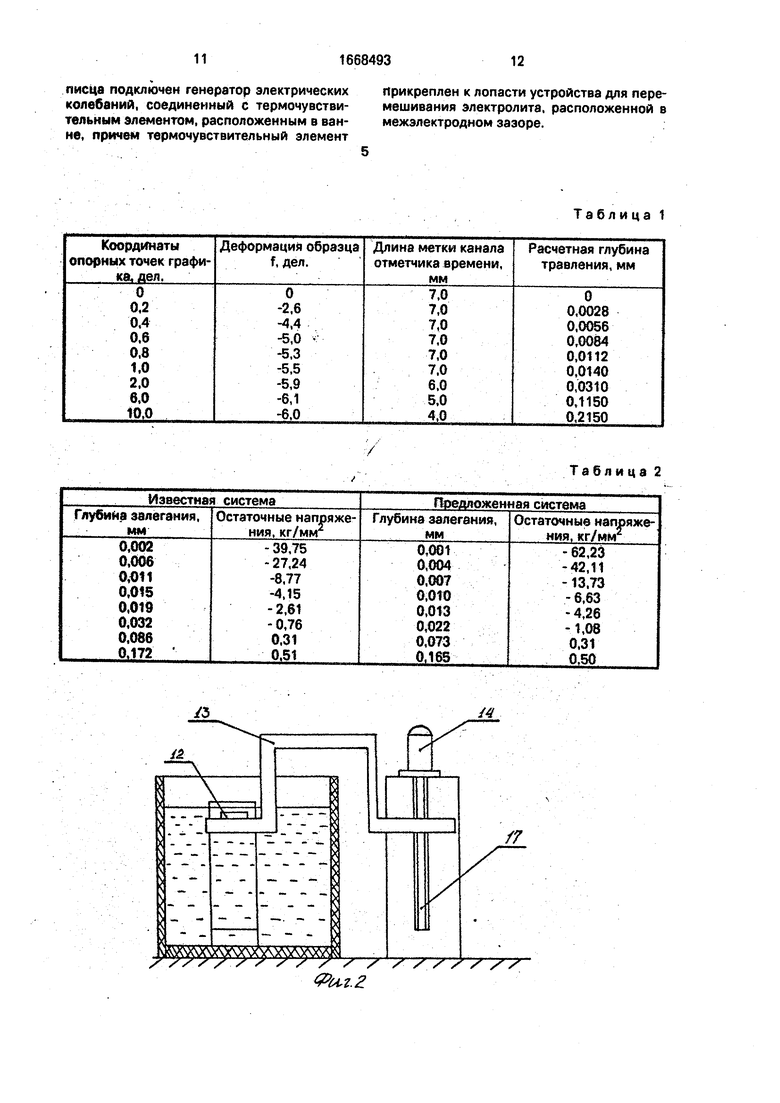

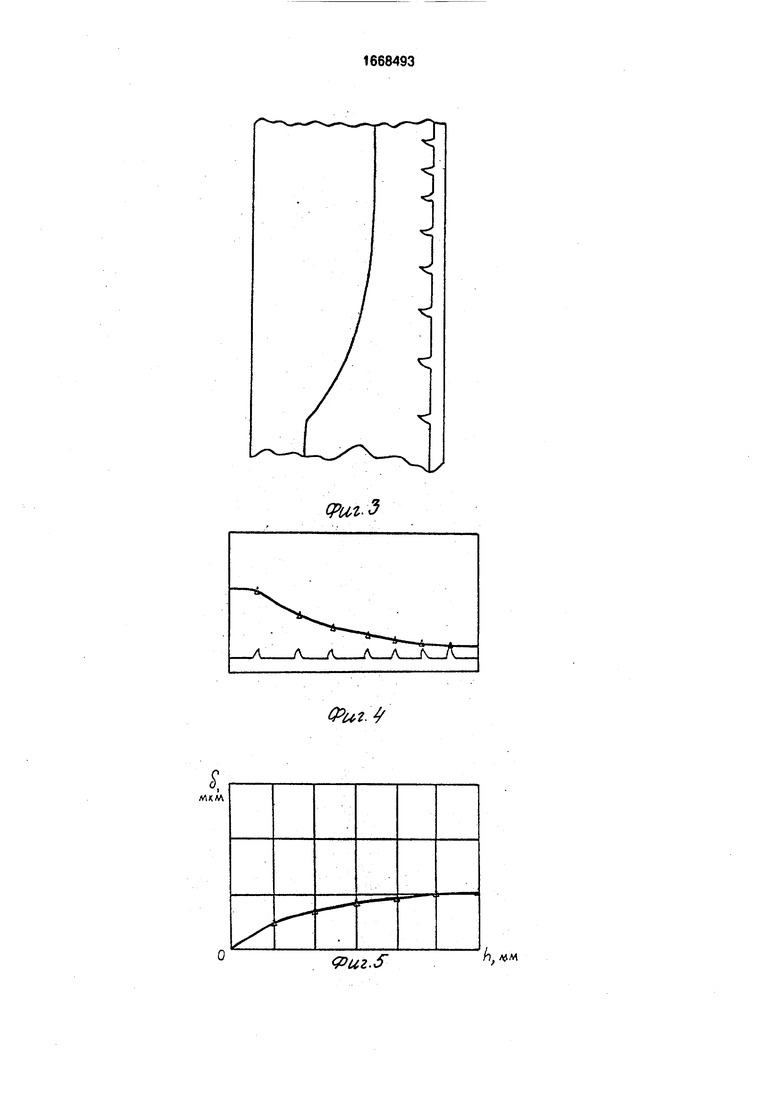

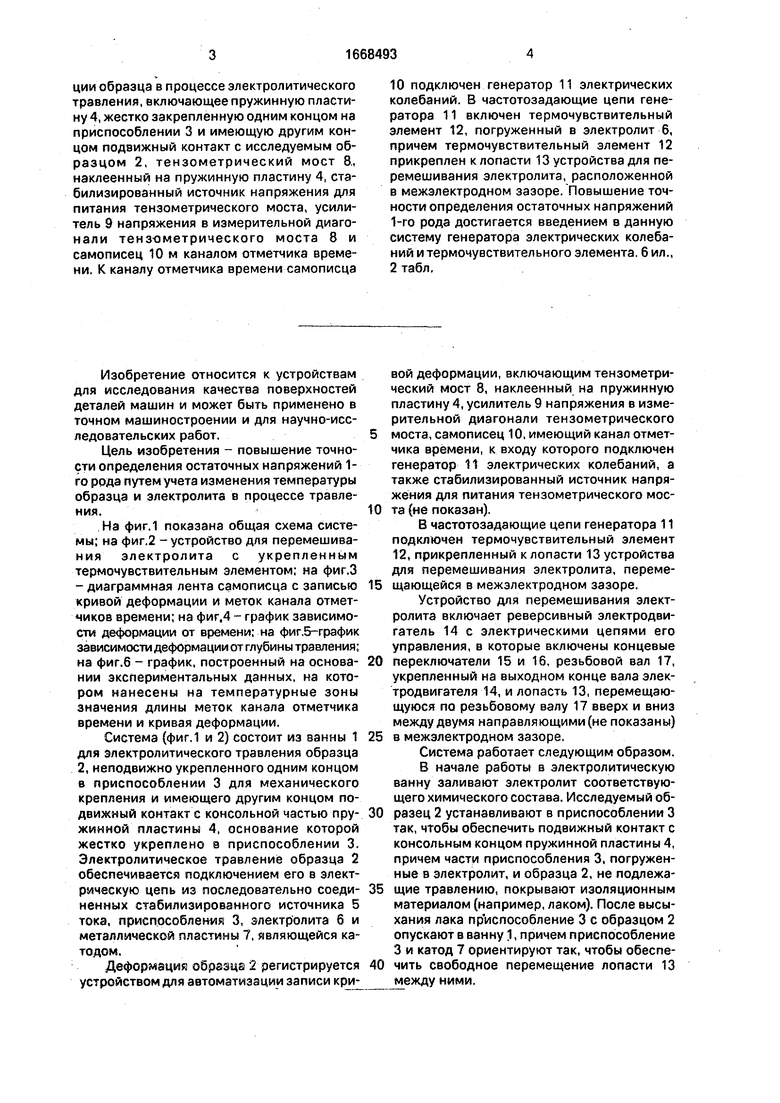

На фиг.1 показана общая схема системы; на фиг.2 -устройство для перемешивания электролита с укрепленным термочувствительным элементом; на фиг.З - диаграммная лента самописца с записью кривой деформации и меток канала отметчиков времени; на фиг,4 - график зависимости деформации от времени; на фиг.5-график зависимости деформации от глубины травления; на фиг.б - график, построенный на основании экспериментальных данных, на котором нанесены на температурные зоны значения длины меток канала отметчика времени и кривая деформации.

Система (фиг,1 и 2) состоит из ванны 1 для электролитического травления образца 2, неподвижно укрепленного одним концом в приспособлении 3 для механического крепления и имеющего другим концом подвижный контакт с консольной частью пружинной пластины 4, основание которой жестко укреплено в приспособлении 3. Электролитическое травление образца 2 обеспечивается подключением его в электрическую цепь из последовательно соединенных стабилизированного источника 5 тока, приспособления 3, электролита 6 и металлической пластины 7, являющейся катодом.

Деформаций образца 2 регистрируется устройством для автоматизации записи кривой деформации, включающим тензометрический мост 8, наклеенный на пружинную пластину 4, усилитель 9 напряжения в измерительной диагонали тензометрического

моста, самописец 10, имеющий канал отметчика времени, к входу которого подключен генератор 11 электрических колебаний, а также стабилизированный источник напряжения для питания тензометрического моста (не показан).

В частотозадающие цепи генератора 11 подключен термочувствительный элемент 12, прикрепленный к лопасти 13 устройства для перемешивания электролита, перемещающейся в межэлектродном зазоре.

Устройство для перемешивания электролита включает реверсивный электродвигатель 14 с электрическими цепями его управления, в которые включены концевые

переключатели 15 и 16, резьбовой вал 17, укрепленный на выходном конце вала электродвигателя 14, и лопасть 13, перемещающуюся по резьбовому валу 17 вверх и вниз между двумя направляющими (не показаны)

в межэлектродном зазоре.

Система работает следующим образом. В начале работы в электролитическую ванну заливают электролит соответствующего химического состава. Исследуемый образец 2 устанавливают в приспособлении 3 так, чтобы обеспечить подвижный контакт с консольным концом пружинной пластины 4, причем части приспособления 3, погруженные в электролит, и образца 2, не подлежащие травлению, покрывают изоляционным материалом (например, лаком). После высыхания лака приспособление 3 с образцом 2 опускают в ванну 1, причем приспособление 3 и катод 7 ориентируют так, чтобы обеспечить свободное перемещение лопасти 13 между ними.

Устанавливают концевые переключатели 15 и 16 так, чтобы обеспечить реверс электродвигателя 14 при достижении лопастью 13 верхней и нижней рабочих точек в межэлектродном зазоре. Включают элект- родвигатель 14.

Прогревают тензометрический мост 8, усилитель 9, самописец 10 и генератор 11 электрических колебаний до достижения стабильных температурных режимов.

Стабилизированный источник 5 тока включают после того, как образец 2 и приспособление 3 достигнут температуры электролита, и начинают процесс травления, который контролируют визуально по диаг- раммной ленте самописца 10. Причем перо канала отметчика времени чертит метки, соответствующие олорно й частоте генератора 11, определяемой температурой термочувствительного элемента.

В процессе травления лопасть 13 возвратно-поступательно перемещается между исследуемым образцом 2 и катодом 7, осуществляя перемешивание электролита в ванне 1. Термочувствительный элемент 12, находящийся в постоянном тепловом контакте с электролитом, в процессе травления изменяет свою температуру в соответствии с колебаниями температуры электролита в кежэлектродном зазоре, влияет на характе- ристики частотозадающих цепей генератора 11 электрических колебаний, вызывает изменение частоты генерируемых колебаний, а значит, изменяет расположение меток пера канала отметчика времени самописца Ю(фиг.З).

Процесс электролитического травления осуществляют до тех пор, пока перо самописца 10 не начнет чертить прямую линию. Зная температурную характеристику термо- чувствительного элемента 12, например характеристику температура - сопротивление для термосопротивления или путем тарировки генератора (т.е. построения характеристики температура электролита - частота генератора), по диаграммной записи самописца 10 (фиг.4) строят график деформация - глубина травления с учетом меток канала отметчика времени (фиг.5). Так как расположение меток канала отметчика зависит от температуры электролита, полученный график учитывает изменение скорости травления образца с изменением температуры электролита в процессе травления, а значит,- обеспечивает повышение точности расчета остаточных напряжений 1-го рода в соответствии с расчетными формулами известных методик. Общая глубина стравленного слоя определяется по изменению массы образца. Оценка изменения температуры электролита осуществляется на основании изменения расстояния между метками канала отметчика времени, тарировочной характеристики генератора температура электролита - частота генератора путем измерения расстояния между метками самописца до начала травления и между всеми последующими и сопоставления полученных значений с тарировочным графиком.

Так как процесс травления происходит достаточно медленно, а электролит постоянно перемешивается, в электролитической ванне обеспечивается равномерный нагрев электролита и его тепловое равновесие с погруженным образцом, то при повышении температуры электролита температурные градиенты на поверхности образца можно считать пренебрежимо малыми, и его температурная деформация является равномерной по объему.

Абсолютная величина температурной деформации определяется коэффициентом линейного расширения материала образца и в направлении деформации пружинной пластины с тензодатчиками может быть определена из формулы .

I lo(1 +«At°)

где 1о - размер образца до начала травления;

а - коэффициент линейного расширения;

Д t° - приращение температуры электролита.

Таким образом, величина деформации образца, обусловленная только растравливанием поверхностного слоя, может быть определена как

У1 у -аДг°,

где yi - величина деформации образца, обусловленная только растравливанием поверхностного слоя;

у - величина деформации, зарегистрированная самописцем (фиг.4).

Коэффициент линейного расширения является величиной порядка 10 . Это позволяет оценить абсолютную величину температурной деформации образца размером 2-5 мм при нагреве его на 60° С как 1,2-3 мкм и рекомендовать оценивать эту составляющую деформации при существенных линейных размерах образцов и большом диапазоне изменения температуры электролита в процессе травления.

Известно,что

, KT

где h - высота стравленного в единицу времени слоя;

С2 - коэффициент, величина которого определяется в зависимости от способа определения высоты стравленного слоя (взвешиванием или микрометрированием).

Если разбить график (фиг.4) на участки, между которыми происходит одинаковое приращение температуры электролита, то величина стравленного в единицу времени слоя на каждом из них определяется как

hi-C2e {1)

где i - номер участка,

а приращение относительно предыдущего участка равно,

ht/hj-ч ek( )

или

h, h i -1 e к Лт

(2)

Суммирование по всем участкам разбивки с учетом времени травления, т.е. величина стравленного слоя, определяется

как

i

,(ц+екАт J ti), (3)

I 2

где hi - величина слоя, стравленного на первом участке разбивки в единицу времени;

ДТ - приращение температуры между участками разбивки;

h - число участков разбивки на графике;

ti - длительность 1-го участка разбивки.

Величину экспоненциального члена в (2) можно определить из уравнения

.h -hiti

1

hi

ti

(«)

где t - полное время травления при использовании в качестве первого для hi приближения любого числа, меньше чем h/t.

На следующем этапе проводят проверку точности расчетов на основе (2), просумпмировав 2) bit) и получив расчетное

I ™™ 1

значение величины стравленного 1-го слоя h1. Если расчетное значение h1 существенно отличается от измеренного, то расчеты повторяют итерационно, выбирая всякий раз уточненное значение hi.

Из (2) следует, что при разбивке графика деформаций на участки, изменение величины температуры между которыми одинакойо, нет необходимости определять абсолютное значение температуры электролита. Достаточно определить ее относительное изменение. Так как метки канала отметчика

времени на ленте самописца регистрируют изменение температуры электролита в том же масштабе времени, что и кривую деформации образца, то перейти от графика (фиг.4) к графику (фиг.5) можно простым со0 поставяением значений деформации образца (с ленты самописца и значений стравленного слоя, рассчитанных по формуле (2), соответствующих одной температуре. В том случае, когда в данной системе

5 используют генератор электрических колебаний, в котором возможна раздельная регулировка частоты следования колебаний и их длительности, термочувствительный элемент можно устанавливать как в цепи регу0 лировки частоты, так и в цепи регулировки длительности колебаний. Во втором случае изменение температуры электролита в межэлектродном зазоре будет вызывать изменение длительности генерируемых

5 колебаний, что также обеспечивает повышение точности определения остаточных напряжений 1-го рода.

Данная система была реализована на основе известного устройства для опреде0 ления остаточных напряжений 1-го рода. В качестве источника тока для электролитического травления используют стабилизатор постоянного тока П138.

Измерительный мост состоит из двух

5 тензорезисторов типа 2ПКП-20-100ГА (сопротивлением по 100 Ом), наклеенных на пружинную пластину, и двух сопротивлений по 100 Ом, В качестве самописца используют самопишущий быстродействующий при0 бор Р327-1. К входу канала левого отметчика времени самописца Р327-1 подключают высокочувствительное поляризованное реле РП-4, отрегулированное так, чтобы обеспечить замыкание необходимой пары контак5 тов под управлением генератора электрических колебаний. Указанный генератор модернизирован путем установки в цепь, задающую длину импульса, вместо постоянного сопротивления последовательно

0 соединенных термочувствительного резистора типа Т8М, изменяющего свое сопротивление от 4 до 2 кОм при повышении температуры окружающей среды от 20 до 40° С и постоянного сопротивления 1,5кОм.

5 Устройство для перемешивания электролита выполнено на базе реверсивного электродвигателя. РД-09 с редукцией 1 /478, обеспечивающей вращение резьбового вала диаметром 10 мм (шаг резьбы 1,5 мм) со скоростью 2,5 об/мин, что соответствует линейной скорости возвратно-поступательного перемещения лопасти 5,75 мм/мин. Конструктивная ширина лопасти составляет 5 мм, что достаточно для надежного крепления термосопротивления генератора электрических колебаний.

В качестве конкретного примера использования системы рассмотрим расчет остаточных напряжений 1-го рода в образце пластинчатой формы размерами ,7x3,3 мм из титана ВТ6 после шлифования.

В этом случае модуль упругости равен 12500 кг/мм2, плотность 4,48 г/см3, длина рабочей части образца при травлении (т.е. не покрытая лаком) 27,25 мм. При этом используется электролит следующего состава: 100 мл дистиллированной воды, 8 г хромового ангидрида, 20 г поваренной соли, 20 г бромистого калия, 10 мл этилового спирта. Материал катода - нержавеющая сталь, плотность тока 45 А/дм .

В процессе травления температура электролита дополнительно контролируется ртутным термометром, зарегистрируется ее изменение от 20 до 41° С. Температурная деформация образца не учитывается ввиду его малых линейных размеров и небольшого диапазона изменения температуры.

Величина деформации образца, координаты опорных точек графика и длина меток канала отметчика времени приведены в табл.1.

Коэффициент чувствительности системы регистрации деформации Af 0,00027 мм/дел. Скорость травления образца, рассчитанная из предположения равномерности травления, определяется ho формуле

а

А Р Ыр

где АР- потеря веса образца в процессе травления;

b - ширина образца;

а - глубина стравленного слоя;

I - длина рабочей части образца;

N - длина графика травления в делениях самописца;

Да- скорость травления образца, мм/дел;

р - плотность.

В данном случае ДР 0,1759 г; b 6,7 мм; I 27,25 мм; р 0,00448 г/мм3; N 10, откуда

а 0,215 мм,

Да 0,0215 мм/дел.

Величина остаточных напряжений рассчитывается по программе на ЭВМ. Результаты расчетов сведены в табл.2.

При расчете остаточных напряжений с

использованием предлагаемого прибора на основании таблицы экспериментальных данных строят график (фиг.б), на котором наносят разметки на температурные зоны, значения температуры в каждой зоне, зна0 чения длины меток канала отметчика времени и кривая деформации у.

В соответствии с (2) и (4) методом последовательных приближений для hi получают значение 0,014 и е & 1,22.

5 Тогда по формуле (2) скорость травления в каждой зоне равна ha 0,017 мм/мин; Ьз 0,021 мм/мин; 0,025 мм/мин.

Величина слоя, стравленного в пределах каждой температурной зоны, равна

0 ti-hi 0,014 мм; t2-h2 0,017 мм; 1з-пз 0,084 мм; 0,1 мм. Расчет остаточных напряжений проводится по той же программе.

Сопоставление данных табл.2 покаэы5 вает, что точность определения остаточных напряжений в данной системе выше по сравнению с известной на 25% (на примере точки, лежащей на глубине 0,004 мм), причем повышение точности достигается для

0 части образца, наиболее важной с точки зрения условий эксплуатации - приповерхностной зоне.

Формула изобретения Система для определения остаточных

5 напряжений 1-го рода, содержащая электролитическую ванну для травления образца с электролитом, последовательно соединенные катод в виде металлической пластины, стабилизированный источник тока, приспо0 собление для крепления образца, устройство для перемешивания электролита с лопастью и устройство для автоматизации записи кривой деформации образца в процессе электролитического травления, вклю5 чающее пружинную пластину, жестко закрепленную одним концом на приспособлении для механического крепления образца,тензометрическиймост, смонтированный на пружинной пластине,

0 стабилизированный источник напряжения для питания тензометрического моста, усилитель напряжения и самописец с каналом отметчика времени, отличающаяся тем, что с целью повышения точности опре5 деления остаточных напряжений 1-го рода путем учета изменения температуры образца и электролита в процессе травления, она снабжена генератором электрических колебаний и термочувствительным элементом, причем к каналу отметчика времени самописца подключен генератор электрических колебаний, соединенный с термочувствительным элементом, расположенным в ванне, причем термочувствительный элемент

прикреплен к лопасти устройства для перемешивания электролита, расположенной в межэлектродном зазоре.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения остаточных напряжений при травлении | 1989 |

|

SU1663409A1 |

| Способ обнаружения дефектов в изделиях и устройство для его осуществления | 1991 |

|

SU1810816A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ДЕТАЛЯХ С ЭЛЕКТРОПРОВОДНЫМИ ПОКРЫТИЯМИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2340867C2 |

| Способ определения величины остаточных напряжений и устройство для его осуществления | 1989 |

|

SU1751641A1 |

| Способ определения остаточных напряжений в образце методом непрерывного электрохимического травления и устройство для его осуществления | 1991 |

|

SU1810746A1 |

| Устройство для определения остаточных напряжений при непрерывном травлении образца | 1973 |

|

SU567088A1 |

| Способ исследования дефектныхСлОЕВ | 1978 |

|

SU819674A1 |

| Устройство для определения остаточных напряжений при непрерывном травлении образца | 1988 |

|

SU1518662A1 |

| Устройство для измерения остаточных напряжений плоских и кольцевых образцов | 1981 |

|

SU974107A1 |

| Прибор для измерения деформаций прогиба плоского образца при поперечном изгибе, с целью определения остаточных напряжений | 1960 |

|

SU144312A1 |

Изобретение относится к устройствам для исследования качества поверхностей деталей машин и может быть применено в точном машиностроении и для научно-исследовательских работ. Цель изобретения - повышение точности определения остаточных напряжений 1-го рода путем учета изменения температуры образца и электролита в процессе травления. Система содержит электролитическую ванну 1 для травления образца 2, последовательно соединенные металлическую пластину 7, выполняющую роль катода, стабилизированный источник тока 5, приспособление 3 для механического крепления образца, устройство для перемешивания электролита, а также устройство для автоматизации записи кривой деформации образца в процессе электролитического травления, включающее пружинную пластину 4, жестко закрепленную одним концом на приспособлении 3 и имеющую другим концом подвижный контакт с исследуемым образцом 2, тензометрический мост 8, наклеенный на пружинную пластину 4, стабилизированный источник напряжения для питания тензометрического моста, усилитель 9 напряжения в измерительной диагонали тензометрического моста 8 и самописец 10 с каналом отметчика времени. К каналу отметчика времени самописца 10 подключен генератор 11 электрических колебаний. В частотозадающие цепи генератора 11 включен термочувствительный элемент 12, погруженный в электролит 6, причем термочувствительный элемент 12 прикреплен к лопасти 13 устройства для перемешивания электролита, расположенной в межэлектродном зазоре. Повышение точности определения остаточных напряжений 1-го рода достигается введением в данную систему генератора электрических колебаний и термочувствительного элемента. 6 ил., 2 табл.

/3

Таблица 1

Таблица 2

/4

WlV U

Ј-гп&

S0

(t

C6W991

34°

5 мм

л

Фш.$

41°

4 мм

10

л.

Ј,ми

Авторы

Даты

1991-08-07—Публикация

1989-04-25—Подача