Изобретение относится к целлюлозно- бумажной промышленности.

Цель изобретения - повышение прочности целевого продукта при сохранении его белизны.

Предлагаемый способ отбелки древесной массы осуществляют следующим образом.

Древесную массу получают термомеханическим способом. На выходе из зоны размола масса концентрацией 35-45% имеет температуру около 100° С. Отобранный образец термомеханической массы (ТММ) смешивают со щелочным раствором пероксида водорода, обеспечивающим концентрацию масс.ы 15-20 %, температуру волокнистой суспензии 60-65° С и рН массы 10.5-11.0. Расход отбеливающих реагентов, %. от массы абсолютно сухого волокна (а.с.в.): перок- сид водорода 3,0; силикат натрия 3,5; гидро- ксид натрия 1,5; трилон Б 0,2. По истечении 30-45 мин массу разбавляют водой до концентрации 2,5-3,5%, при этом рН волокнистой суспензии находится в пределах 7,5-9,5, а температура на 5-10° С ниже температуры отбелки.

Массу при перемешивании выдерживают 1-2 ч, в течение которых происходит устранение латентных свойств ТММ. По истечении времени термообработки массу кислуют водным раствором серной кислоты и бисульфита натрия до рН 4,0-50, после чего волокнистую массу сортируют, очищают, анализируют и направляют в производство бумаги.

о

00

сл

Сущность изобретения состоит в том, что за счет изменения места кисловки при термообработке создаются условия, обеспечивающие снятие латентных свойств ТММ при более низкой температуре. Эти условия создаются вследствие того, что в конце отбелки часть отбеливающих химикатов остается непрореагировавшей, в том числе от 20 до 30% пероксида водорода и от 10 до 20% гидроксида натрия от первоначально заданного их количества. При снижении концентрации массы с 15-20 до 2,5-3,5% наличие непрореагировавших химикатов обеспечивает слабощелочную среду волокнистой суспензии с рН 7,5-9,5, Щелочная среда способствует более равномерному и более полному набуханию волокон ТММ, вследствие чего латентные свойства ее устраняются при более низкой температуре. Более низкая температура на стадии термовыдерживания обуславливает снижение темпера- туры отбелки, что связано с уменьшением степени деструкции волокон, а значит, с повышением механической прочности целевого продукта. Кроме того, наличие остаточною количества пероксида водорода на стадии термовыдерживания способствует повышению степени белизны ТММ при одинаковых расходах отбеливающих реагентов.

Таким образом, снижение температуры обработки массы щелочным раствором пероксида водорода и изменение последовательности кисловки и термообработки способствует повышению механической прочности готовой термомеханической массы без снижения ее белизны при сохранении расхода отбеливающих реагентов.

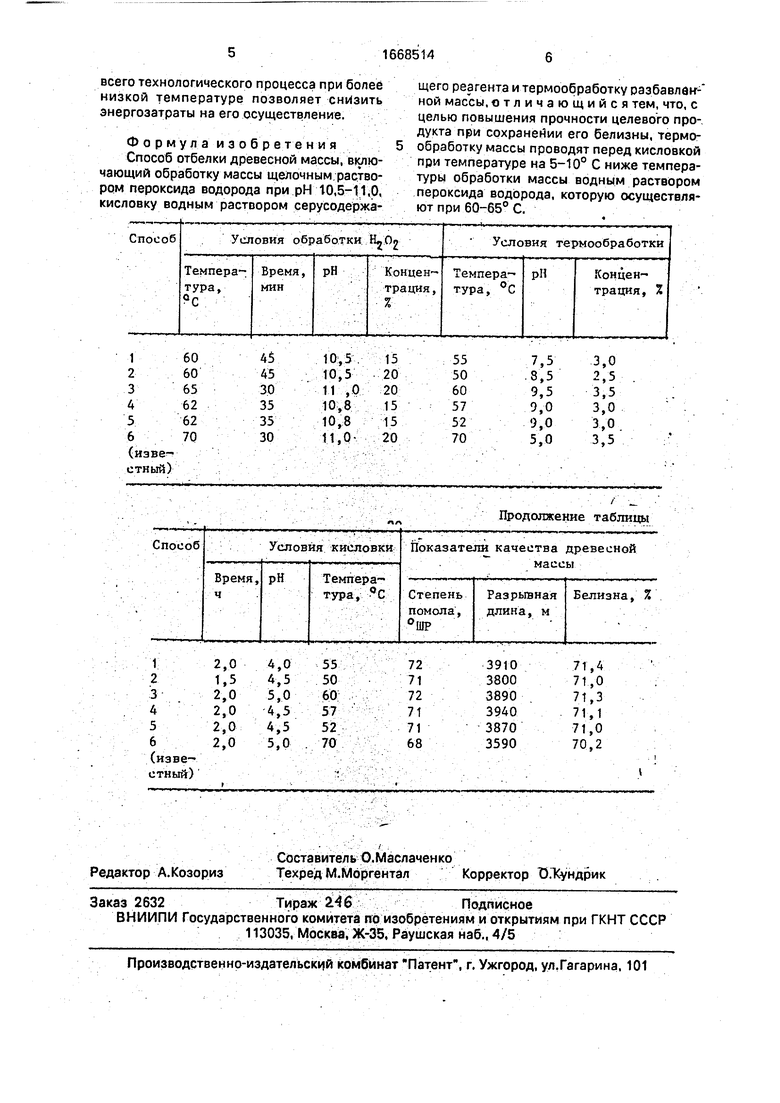

П р и м е р 1. Способ отбелки древесной массы, полученной размолом предварительно пропаренной еловой щепы на дисковых мельницах (исходная характеристика массы: степень помола 72° ШР; разрывная длина 3740 м; белизна - 58,8%), осуществляют следующим образом,

Волокнистую массу концентрацией 40% и температурой 98° С разбавляют до концентрации 15% при одновременном введении щелочного раствора пероксида водорода. Обработку массы щелочным раствором пероксида водорода осуществляют при 60°С в течение 45 мин при рН массы 10,5 (расход пероксида водорода 2,5% от массы а;с.в.). По истечении указанного времени массу1 разбавляют водой до концентрации 3, и волокнистую массу с рН 7,5, перемешивая, выдерживают при 55° С ь течение 2 ч. После термовыдерживания массу кислуют раствором серной кислоты (расход 0,05%) и бисульфата натрия (расход 2% по SOz) до рН

4,0. Затем массу сортируют, очищают и анализируют.

П р и м е р 2. Способ отбелки древесной массы ведут по примеру 1. Изменения касаются следующих параметров: температура термообработки 50° С; рН массы 8,5; продолжительность 1.5ч.

Примерз. Способ отбелки древесной массы ведут по примеру 1. Изменения каса0 ются следующих параметров: температура обработки массы щелочным раствором пероксида водорода 65° С; время обработки 30 мин при рН массы 11,0 (расход пероксида водорода 2,5% от массы а.с.в,); температура

5 термообработки 60° С; рН массы 9,5; продолжительность 2 ч.

П р и м е р 4. Способ отбелки древесной мэссы ведут по примеру 1. Изменения касаются следующих параметров: температура

0 обработки массы щелочным раствором пероксида водорода 62° С; время обработки 35 мин; рН массы 10,8 (расход пероксида водорода 2,5% от массы а.с.в.) температура термообработки 57° С; рИ массы 9,0; про5 должительность 2 ч.

П р и м е р 5. Способ отбелки древесной массы ведут по примеру 1. Изменения касаются следующих параметров: температура обработки массы щелочным раствором пе0 роксида водорода 62° С; время обработки 35 мин; рН массы 10,8; температура термообработки 52° С; рН массы 9,0; продолжительность 2 ч.

П р и м е р 6 (известный). Способ отбелки

5 древесной массы, полученной размолом предварительно пропаренной еловой щепы на дисковой мельнице, осуществляют следующим образом. Волокнистую массу концентрацией 40% и температурой 98° С при

0 одновременном введении щелочного рас- тмора пероксида водорода и при термоста- шровании обрабабьп вают при 70°С в течение 30 мин при рН массы 11,0. По истечении указанного времени массу при раз5 бавлении водой одновременно кислуют раствором серной кислоты и бисульфита натрия. Волокнистую сусензию концентрацией 3,0% выдерживают при температуре 7°С и рН массы 5 в течение 2 ч. После тер0 мообработки массу сортируют, очищают и анализируют.

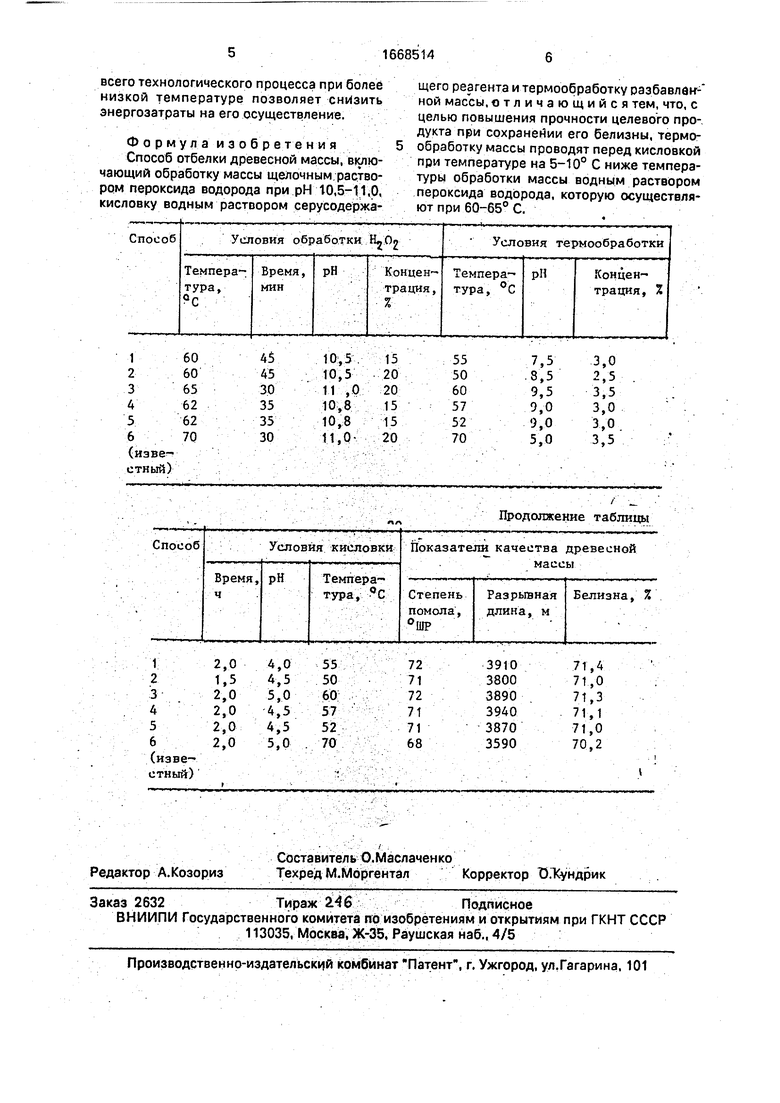

Данные экспериментов приведены в таблице,

Из анализа приведенных в таблице дан5 ных видно, что предлагаемый способ отбелки древесной массы позволяет попучить готовый полуфабрикат с более высокими физико-механическими показателями по сравнению с известным способом. Кроме того, предлагаемый способ за счет ведения

всего технологического процесса при более низкой температуре позволяет снизить энергозатраты на его осуществление.

Формула изобретения Способ отбелки древесной массы, включающий обработку массы щелочным раствором пероксида водорода при рН 10,5-11.0, кисловку водным раствором серусодержащего реагента и термообработку разбавлен- ной массы, отличающийся тем, что, с целью повышения прочности целевого продукта при сохранении его белизны, термообработку массы проводят перед кисловкой при температуре на 5-10° С ниже температуры обработки массы водным раствором пероксида водорода, которую осуществляют при 60-65° С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отбелки древесной массы | 1988 |

|

SU1612020A1 |

| Способ отбелки древесной массы | 1990 |

|

SU1735463A1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 1995 |

|

RU2074920C1 |

| Способ отбелки древесной массы | 1989 |

|

SU1633046A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

| Способ получения беленой древесной массы | 1990 |

|

SU1724763A1 |

| Способ отбелки волокнистого полуфабриката высокого выхода | 1987 |

|

SU1567704A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 1996 |

|

RU2106447C1 |

| СПОСОБ ОТБЕЛКИ ДРЕВЕСНОЙ МАССЫ | 2000 |

|

RU2155834C1 |

| Способ получения беленой химико-термомеханической древесной массы из лиственной древесины | 1989 |

|

SU1677120A1 |

Изобретение относится к целлюлозно-бумажной промышленности и позволяет повысить прочность целевого продукта при сохранении его белизны. Термомеханическую древесную массу обрабатывают щелочным раствором пероксида водорода при PH 10,5 - 11,0, температуре 60 - 65°С и концентрации массы 35 - 45%. Через 30 - 45 мин массу разбавляют водой до концентрации 2,5 - 3,5% и выдерживают при температуре на 5 - 10°С ниже температуры обработки массы водным раствором пероксида водорода в течение 1 - 2 ч. Затем проводят кисловку массы серной кислотой и бусульфитом натрия до PH 4,0 - 5,0, сортировку и очистку. 1 табл.

/ Продолжение таблицы

| Лебедева И.А., Кречетова С.П | |||

| Отбелка древесной массы | |||

| М,: Лесная промышленность, 1973, с | |||

| Счетная линейка для вычисления объемов земляных работ | 1919 |

|

SU160A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-07—Публикация

1989-11-01—Подача