Предлагаемое изобретение относится к промышленности строительных материалов, а именно к технологии изготовления железобетонных труб больших диаметров для транспортирования жидкостей.

Целью изобретения является снижение энергоемкости процесса при повышении качества изготавливаемых труб.

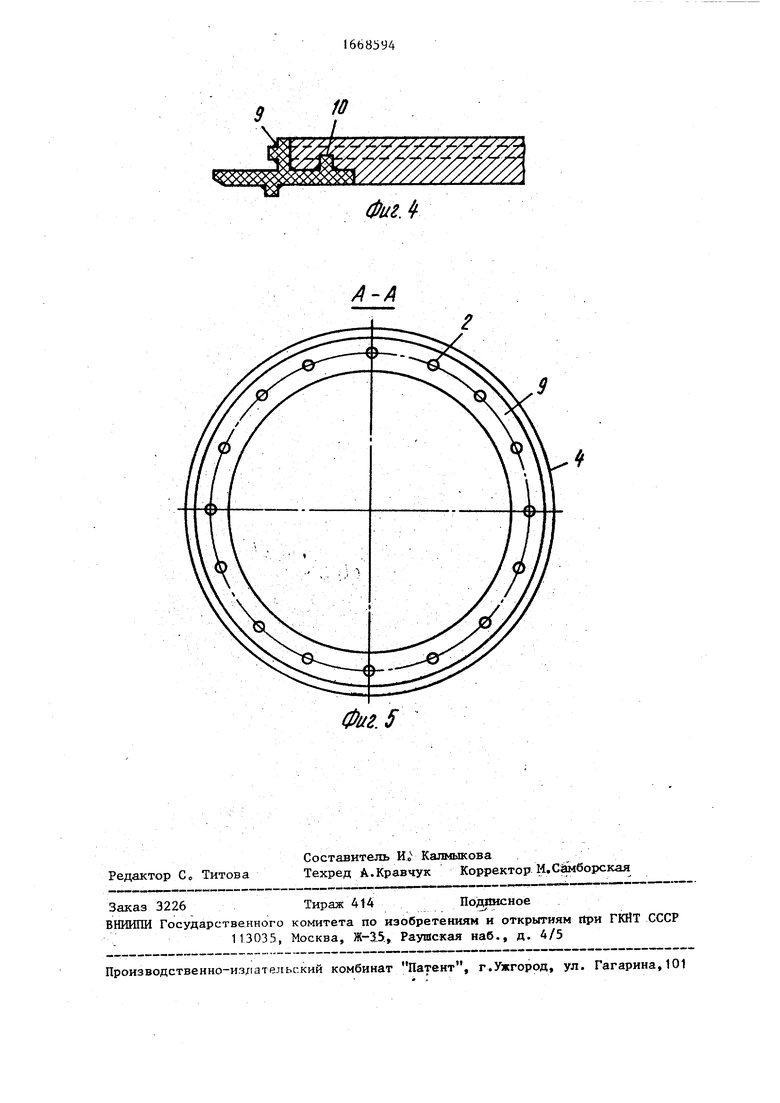

На фиго 1-4 изображена схема изготавливаемой трубы; на фиг0 5 - разрез А-А на фиг 1 о

На чертежах изображены разъемная форма 1, напряженная арматура 2, стальной патрубок 3, упор 4, приваренный к стальному патрубку для фиксации на форме, свеженабросанная смесь 5, отформованная труба 6, предварительно напряженная спиральная - поперечная арматура 7, грунт, эмаль, защитный слон 8, упор 9 для напряжения продольной арматуры, лабиринт 10 для непроницаемостио

Способ заключается в следующем,

ф сг оо

СП

со

Ј

Обработанные антиадгезионным покрытием полуформы 1 соединяют в горизонтальном положении, вводят в нее продольную арматуру 2, напрягают ее и торкретированием наносят цементно- песчаный растор 5 с осадкой конуса 3-4 см с переменной угловой скоростью частиц бетона от 15 до 40 м/с в два этапа, выполняемых одновременно: первый этап - набрызг - осуществляют со скоростью 10-15 м/с до 2/3 толщины кольцевого сечения, второй этап (остальная часть) - со скоростью 20-40 м/с, за счет конструкции мета- тельной головки. При такой скорости летящие частицы, внедряясь в свеженабросанный предыдущий слой, уплотняют его и отскока не происходите

После термообработки труба 6 из- влекается из формы и устанавливается на стенд, где ее снаружи отгрунтовы- вают и покрывают эмалью, приготовленной на основе каменноугольной эпоксидной смолы„

На сырую поверхность, покрытую полимерной эмалью, навивают арматуру 7 с предварительным напряжением, которую фиксируют по концам трубы на металлических вставках Зь заформованных стальных патрубков в бетон трубьь

На эмалевую поверхность, выдержанную до состояния отлила наносят защитный бронирующий слой на основе каменноугольной эпоксидной смолы

Скорости набрасывания материала выбраны экспериментальным путем при соблюдении условия получения однородной непроницаемой стенки трубы, при уменьшении скорости набрасывания ма- териала не достигалась достаточная плотность укладки смеси, а при увеличении скорости не обеспечивается равномерность укладки и качества,,

Приведена таблица используемых по- лимерных композиций для нанесения покрытий при изготовлении трубы.

Использование указанных композиций при изготовлении труб повышает стойкость их стенок к истиранию и сни жает образование трещинс

В конец формы, образующей трубу, может быть заформован стальной патрубок длиной 200-2500 мм„

Формула изобретения

1„ Способ изготовления железобетонных труб, включающий формование

о

0

5

0

5

трубы путем укладки в форму продольной арматуры, ее напряжении, последующем нанесении смеси набрызгом, и распалубки после затвердевания,навивку на готовое изделие после термообработки напряженной спиральной арматуры, нанесение защитного слоя, отличающийся тем, что, с целью снижения энергоемкости процесса при повышении качества изготавливаемых труб, набрызг при формовании осуществляют цементно- песчаным раствором с осадкой конуса 3-4 см при переменной угловой скорости набрасываемого материала вначале 10-15 м/с на 2/3 толщины кольцевого сечения трубы с последующим увеличением скорости набрасываемого материала до 20-40 м/сс I

2, Способ по п„ 1, отличаю- щ и и с я тем, что затвердевшую це- ментно-песчаную поверхность огрунто- вывают, напыляют эмалевый слой, после чего осуществляют навивку напряженной спиральной арматуры, а защитный слой наносят на эмалевое покрытие, выдержанное до состояния отлила 1

30 Способ по п« отличающийся тем, что грунтовку осуществляют полимерной композицией, содержащей модифицированную каменноугольную и эпоксидную смолы и растворитель при следующем соотношении компонен- тов, масс %:

Модифицированная каменноугольная смола 40-60 Эпоксидная смола 30-40 Растворитель Остальное

до рабочей вязкости грунтовки 30-40 с

4о Способ по По 1, отличающий с я тем, что эмалевое покрытие осуществляют полимерной композицией, содержащей каменноугольную и эпоксидную смолы и растворитель с наполнителем в виде алюминиевой крошки или порошка сурика или цементно-песчаной смеси при следующем соотношении компонентов, мае %: Модифицированная каменноугольная смола 40-60 Эпоксидная смола 30-40 Наполнитель (алюмини- Остальное евая крошка или сурик до влзг в порошке или цементно- кости соепесчаная смесь; с удель- тава 80- ной поверхностью 120 с 5500 см2/г,

5. Способ по п« 1, отличаю- щ и и с я тем, что на эмалевое покрытие наносят защитный слой, содержащий модифицированную каменноугольную и эпоксидную смолы и наполнитель в виде

10

резиновой крошки при следующем соотношении, компонентов, ьвс. %:

Модифицированная

каменноугольная

смола60-70

Эпоксидная смола 10-15

Наполнитель: резиновая

крошка, обработанная

каменноугольной смолой Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Лакокрасочное покрытие | 2017 |

|

RU2648082C1 |

| МНОГОСЛОЙНОЕ ПРОТИВООБРАСТАЮЩЕЕ ПОКРЫТИЕ | 2016 |

|

RU2641130C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2016 |

|

RU2716675C2 |

| АНТИКОРРОЗИОННОЕ ЗАЩИТНОЕ ПОЛИМЕРНОЕ ПОКРЫТИЕ | 2002 |

|

RU2216561C1 |

| СПОСОБ БЕСТРАНШЕЙНОГО ВОССТАНОВЛЕНИЯ НАРУЖНЫХ ТРУБОПРОВОДОВ И ВОССТАНОВЛЕННЫЙ ТРУБОПРОВОД | 2017 |

|

RU2651077C1 |

| КОМПОЗИЦИЯ ДЛЯ ЗАЩИТНОГО ПОКРЫТИЯ | 2015 |

|

RU2600651C2 |

| Грунт-эмаль для защитного противокоррозионного эпоксидного покрытия с толщиной защитного слоя до 500 мкм, способ формирования защитного противокоррозионного эпоксидного покрытия и изделие с защитным противокоррозионным эпоксидным покрытием | 2015 |

|

RU2613985C1 |

| КОМПЛЕКСНОЕ АНТИКОРРОЗИОННОЕ ПОЛИМОЧЕВИНУРЕТАНОВОЕ ПОКРЫТИЕ | 2010 |

|

RU2428443C1 |

| ЭМАЛЬ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2024 |

|

RU2833699C1 |

| СПОСОБ САНАЦИИ ТРУБОПРОВОДОВ | 2011 |

|

RU2482377C2 |

Изобретение относится к промышленности строительных материалов, к технологии изготовления железобетонных труб больших диаметров. Цель изобретения - снижение энергоемкости процесса при повышении качества изготавливаемых труб. Для этого посел укладки в форму продольной арматуры, торкретированием наносят цементно-песчаный раствор с осадкой конуса 3 - 4 см с переменной угловой скоростью частиц бетона от 15 до 40 м/с. После термообработки труба извлекается из формы и может быть огрунтована и покрыта эмалью, на которую навивается арматура с предварительным напряжением. Защитный слой наносят на эмалевое покрытие, выдержанное до состояния "отлипа", причем в качестве грунтовки, эмалевого покрытия и защитного слоя используют полимерные композиции, включающие модифицированную каменноугольную и эпоксидную смолы в количестве мас.% 40-60 и 30-40 для грунтовки и эмалевого покрытия с наполнителем и 60 - 70 и 10 - 15 для защитного покрытия, в которое добавляют в качестве наполнителя резиновую крошку. 4 з.п.ф-лы, 1 табл.

Г рунтовка

Эмаль

Защитное покрытие

/

sssss

9 ю Фиг. i

40 35 30

40 35 30

15 12 10

Примечание

Остальное- растворитель

Остальное - наполнитель

То же

Фиг. 2

Фиг. 5

Фиг. 4

А-А

| Машины и оборудование для производства сборного железобетона Отраслевой каталог М„, 1983 | |||

| Формовочное оборудование для производства железобетонных труб методом центрифугирования Л„А„ Волков, Обзор НИИинформации Стройдоркоммунмаш, М., 1966, с, 4-5„ |

Авторы

Даты

1991-08-07—Публикация

1989-10-05—Подача