Область техники

Изобретение относится к способам санации (восстановления работоспособности) изношенных подземных стальных, чугунных и бетонных трубопроводов путем нанесения на их внутренние поверхности покрытий.

Уровень техники

В настоящее время для санации трубопроводов используются, в основном, методы, одобренные международным обществом бестраншейных технологий (ISTT), Лондон.

Метод разрушения используется для ремонта канализационных коллекторов. По этому методу разрушается и удаляется деградированный бетон коллектора и в полость вводятся короткие полиэтиленовые трубы (обычно длиной 1,5 м), монтаж которых производится из колодца с помощью резьбовых соединений. Если трубопровод не разрушать, то использование этого метода приведет к значительному уменьшению проходного сечения трубопровода.

Разновидностью метода разрушения является метод флексореи. По этому методу вместо полиэтиленовой трубы внутрь деградированного трубопровода протаскивается гибкая труба. Пространство между старой и новой трубами заполняется цементно-песчаным раствором. Работы проводятся из одного стартового котлована на длину до 100 м.

В Европе, США, Японии для санации трубопроводов используется система фирмы Trolining GmbH. По этой системе используют рукав, предварительно изготовленный в форме трубы с толщиной стенок от 2 до 12 мм и имеющий с внешней стороны анкерную (в виде грибков) поверхность. Монтаж рукава осуществляется с помощью лебедки на длину до 120 м. После установки рукав закачивают воздухом под давлением. Пространство между рукавом и трубой заполняют отверждающейся жидкостью. Для дополнительной герметизации в трубу вводят второй рукав с двухсторонней гладкой поверхностью.

Распространенным в настоящее время методом санации трубопроводов является рукавный метод, разработанный Insituform Tecnologies, Inc. Толстый рукав, покрытый полиэтиленовой оболочкой, пропитывается полиэфирной смолой и выворачивается в санируемый трубопровод. Отверждение смолы производится горячей водой.

Российская фирма Ремтрубсервис использует модификацию этого метода (патент RU 2178857), в соответствии с которым с помощью гибкой опалубки на поверхность трубы многократно наклеивают ткань с нанесенным на нее наполненным полимером.

К недостаткам этого метода относится очень сложное аппаратурное оформление, небольшая длина одноразово обрабатываемого участка трубопровода, высокая стоимость проведения работ. По этому методу происходит не столько ремонт старой трубы, сколько формирование новой трубы внутри старой.

По методу фирмы Channeline International на заводе предварительно изготавливаются элементы внутренней футеровки трубы из стеклопластика, производят монтаж элементов в коллекторе и нагнетание цементно-песчаного раствора в кольцевое пространство между вновь установленными панелями и внутренней поверхностью трубопровода. Из всех рассмотренных этот метод является самым дорогим.

Технология фирмы Linabond, Inc. предусматривает восстановление трубопроводов с помощью листов из жесткого поливинилхлорида, которые крепятся с помощью распыляемого полиуретана.

Высокая стоимость санации описанными методами делает их практически нереальными для масштабного восстановления трубопроводных сетей.

Для защиты от коррозии бетонных канализационных коллекторов можно использовать цементно-полимерную композицию AQUAFIN-2K, однако использовать эту композицию для восстановления деградированных коллекторов не рекомендуется.

Для санации водоводов в настоящее время широко используется метод нанесения на внутреннюю поверхность водоводов полиуретанового или полимочевинного покрытия.

Для формирования покрытия используется, например, двухкомпонентная композиция COPON, разработанная фирмой 3М. Компоненты композиции по шлангам под давлением подаются в полость трубопровода, смешиваются и наносятся на поверхность трубы. Композиция должна быть сравнительно эластичной, чтобы не разрушаться при деформации трубопровода. В то же время адгезия покрытия к поверхности трубы очень мала, это вызывает необходимость, во избежание складывания покрытия в трубопроводе, увеличивать толщину покрытия и ограничивать диаметр санируемого трубопровода 300 мм.

Наиболее дешевым является метод восстановления и изоляции металлических трубопроводов путем нанесения защитного бетонного покрытия. Согласно этому методу после очистки и удаления продуктов коррозии приступают к облицовке труб. При большом диаметре труб защитное бетонное покрытие может быть нанесено даже вручную (см. заявку CN 101761730). Однако, как правило, защитное бетонное покрытие наносят на внутренние стенки труб путем центробежного набрызга цементно-песчаного раствора (торкретбетона) с помощью специальных облицовочных машин. Цементно-песчаный раствор, приготавливаемый непосредственно в процессе производства работ, растворонасосом по рукаву, проложенному внутри восстанавливаемого участка трубопровода, поступает в облицовочную машину и попадает на лопатки быстро вращающегося метателя. Под действием центробежных сил раствор равномерно набрасывается на внутреннюю стенку трубы. Нанесение покрытия происходит при непрерывном поступательном перемещении назад облицовочной машины по ремонтному участку. Требуемая толщина защитного слоя покрытия достигается за счет регулировки скорости движения облицовочной машины в зависимости от величины подачи цементно-песчаного раствора.

Поскольку эта технология приводит к получению негладкого покрытия и, в связи с этим, резкому увеличению гидродинамического сопротивления движения по трубе жидкости, как правило, она предусматривает заглаживание поверхности нанесенного бетонного покрытия с помощью специальных приспособлений - заглаживающих конусов, перемещающихся по трубе вместе с облицовочной машиной.

Однако, несмотря на полученные в ряде случаев хорошие результаты, этот метод обнаружил и ряд серьезных недостатков, среди которых можно отметить следующие.

1. Этот метод не может быть использован для восстановления и изоляции бетонных трубопроводов в связи с низкой адгезией бетона (торкретбетона) к бетону тела трубы.

2. Жесткая связь бетонного покрытия с металлом трубы приводит к разрушению покрытия при деформациях трубы, например, при подвижках грунта. В связи с этим, толщину бетонного покрытия необходимо увеличивать, что уменьшает пропускную способность трубопровода.

3. Бетон в покрытии подвергается воздействию процессов карбонизации, выщелачивания и химической деградации. По мере развития этих процессов защитные свойства покрытия теряются, начинается процесс коррозии металла, образующийся слой коррозии вызывает разрушение покрытия. Химическая деградация покрытия особенно интенсивно протекает в канализационных коллекторах. В связи с тем, что при нанесении покрытия бетон не уплотняется, эти процессы протекают сравнительно интенсивно.

Сущность изобретения

В основу изобретения поставлена задача разработать способ санации трубопроводов нанесением на их внутреннюю поверхность бетонного покрытия, который применим как для металлических, так и для бетонных трубопроводов, и обеспечивает получение сравнительно тонкого бетонного покрытия, которое прочно соединено с внутренней поверхностью трубопровода и не разрушается при деформациях трубопровода.

Согласно изобретению поставленная задача достигается тем, что перед нанесением бетонного покрытия на внутренней поверхности трубопровода формуют высокоэластичное полимерное покрытие.

Предпочтительно высокоэластичное полимерное покрытие формовать путем нанесения на внутреннюю поверхность трубопровода и последующего отверждения композиции, содержащей эмульсию, в которой дисперсионной средой являются олигомеры с концевыми изоцианатными группами, а дисперсной фазой является раствор или дисперсия, полученная в результате смешивания известкового раствора с содержанием гидроксида кальция 10-70 мас.% и глицерина в количестве 1-250 масс. частей на 100 масс. частей гироксида кальция (патентная заявка UA а 201101144).

Эта композиция в требуемые сроки отверждается даже при нулевой температуре, прочно приклеивается как к сухой, так и мокрой и ржавой поверхности трубопровода, ингибирует процессы коррозии металлических трубопроводов, прочно склеивается с наносимой на нее бетонной смесью. Покрытие сочетает высокоэластические и пластические свойства, что обеспечивает релаксацию напряжений при деформации трубопровода и исключает возможность разрушения при этом бетонного покрытия. Это позволяет значительно уменьшить его толщину.

Предпочтительно в наносимую бетонную смесь вводить комплексную добавку, содержащую по отношению к массе цемента 0,1-0,6% глицерина и 0,025-0,1% полиакриламида. Желательно, чтобы комплексная добавка дополнительно содержала сложный полиэфир при следующем содержании компонентов по отношению к массе цемента 0,1-0,6% глицерина, 0,025-0,1% полиакриламида и 0,01-0,5% сложного полиэфира (патентная заявка UA 201010346).

Комплексная добавка даже при ее очень малом содержании обеспечивает прочную адгезионную связь наносимой бетонной смеси со свеженанесенным или отвержденным высокоэластичным полимерным покрытием, исключает возможность разделения бетонной смеси на отдельные фракции и ее оплывание на поверхности трубопровода, увеличивает прочность образующегося бетона.

Предпочтительно осуществлять разравнивание и уплотнение нанесенной бетонной смеси. Это может быть осуществлено путем перемещения внутри трубопровода надутой эластичной оболочки в виде тора. Разравнивание и уплотнение делает образующееся бетонное покрытие более тонким, а его поверхность гладкой.

Предпочтительно осуществлять пропитку под давлением отвердевшего бетонного покрытия с образованием на нем полимерного покрытия путем перемещения с помощью троса внутри трубопровода поршня и надутой эластичной оболочки в виде тора, в пространстве между которыми находится диизоцианатсодержащая олигомерная композиция. Диизоцианатсодержащая олигомерная композиция может состоять из продукта взаимодействия 2 молей толуилендиизоцианата и 1 моля полипропиленгликоля с молекулярной массой 1000 или продукта взаимодействия 2 молей дифенилметандиизоцианата и 1 моля политетраметиленгликоля с молекулярной массой 900.

Описание чертежей

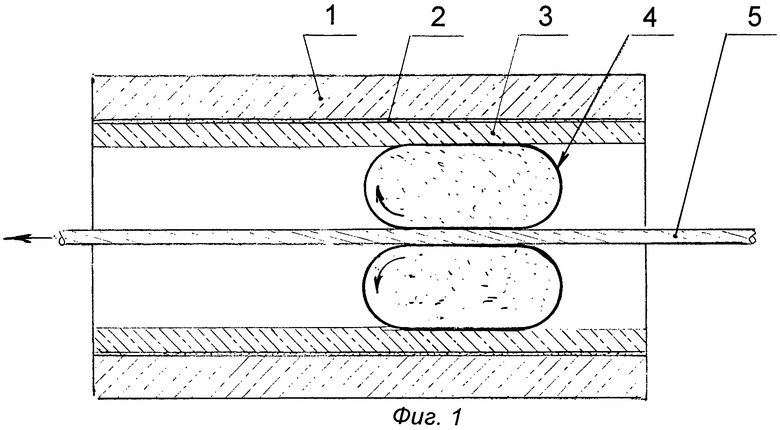

На фиг.1 показан продольный разрез трубопровода и устройства для разравнивания и уплотнения нанесенной бетонной смеси.

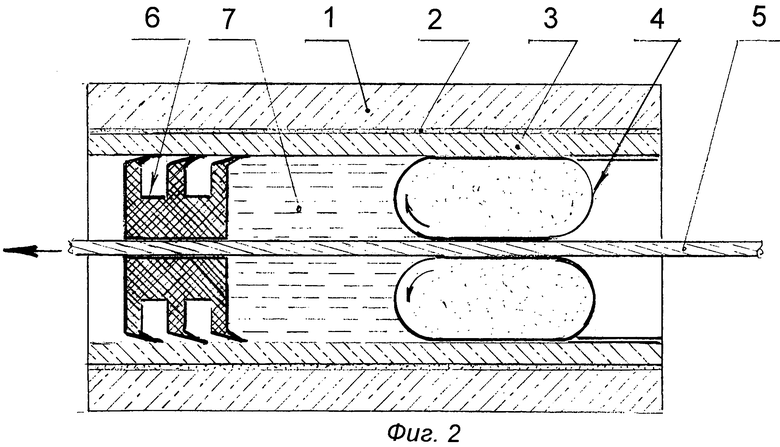

На фиг.2 показан продольный разрез трубопровода и устройства для пропитки под давлением отвердевшего бетонного покрытия с образованием на нем полимерного покрытия

Примеры осуществления изобретения

Пример 1 (контрольный)

Одношовная стальная труба диаметром 1420 мм и толщиной стенки 10 мм производства Харцызского трубного завода была использована в качестве образца для определения возможности ее санации существующими методами с помощью торкретирования цементно-песчаными растворами. Труба использовалась для транспортировки технической воды, содержащей минеральные взвеси. В процессе эксплуатации внутренняя стенка трубы подверглась интенсивной коррозии, остаточная толщина стенки составляла 2-5 мм, наблюдались очаги оспенной коррозии.

Перед проведением санации, слой отложений и коррозии с поверхности трубы был удален с помощью гидробародинамического снаряда. Цементно-песчаный раствор транспортировался по рукаву, проложенному внутри трубы, и попадал в установку, разработанную и производимую киевским институтом Укроргводбуд, в которой быстро вращающиеся лопатки метателя набрызгивают цементно-песчаный раствор на стенки трубы. Для приготовления цементно-песчаного раствора использовался портландцемент ПЦ 11/Б-Ш-400 и песок с модулем крупности 1,5. Соотношение цемент-песок составляло 1:3, водоцементное отношение 0,5. Осадка конуса была равна 5 см, для увеличения осадки в раствор добавляли пластификатор. Толщина нанесенного раствора составляла 30 мм, при нанесении покрытие заглаживалось полимерным конусом. Работы проводились при температуре 20°C.

Для испытания санированной трубы через месяц после нанесения цементно-песчаного раствора ее подвергали изгибающим нагрузкам, моделирующим осадочные явления в грунте. Испытания показали, что уже при прогибе трубы 1-5 мм/пог.м начинают проявляться процессы отслаивания бетона от тела трубы и в зоне растягивающих нагрузок в бетонном покрытии появляются трещины. Ясно, что эти процессы приведут к коррозии металла, что и наблюдается на практике. Для испытаний была использована труба максимального, выпускаемого в Украине, диаметра. Для специалиста ясно, что вероятность прогиба трубопроводов меньшего диаметра будет значительно больше, следовательно, значительно увеличится и опасность разрушения бетонного покрытия.

Пример 2

После очистки внутренней поверхности стальной трубы на нее слоем 1 мм краскопультом был нанесен праймер - композиция, состоящая из 100 масс.ч. продукта взаимодействия 1М полипропиленгликоля с молекулярной массой 1000 и 2М толуилендиизоцианата, и 80 масс.ч. 40%-ного известкового раствора с содержанием 40 масс.ч. глицерина. Через четверо суток методом торкретирования на образовавшееся полимерное покрытие слоем 10 мм была нанесена бетонная смесь, содержащая в своем составе в количестве 0,02% от веса цемента смесь, состоящую из 50% глицерина, 10% полиакриламида и 40% полидиэтиленгликольмалеинатфталата с молекулярной массой 800.

Через два часа после нанесения бетонного покрытия оно подверглось операции разравнивания и уплотнения, которая схематически показана на фиг.1. В трубопровод 1, на внутреннюю поверхность которого нанесен полимерный праймер 2, а на него бетонное покрытие 3, вставили тор 4 и пропустили через него полипропиленовый трос 5 диаметром 12 мм. Тор 4 накачали до давления 0,03 МПа, при достижении этого давления часть поверхности тора прижалась к бетонному покрытию 3, а часть - к тросу 5. При протягивании троса поверхности тора перекатывались по нанесенному бетонному покрытию 3, разравнивая его и уплотняя. Скорость перемещения троса составляла 0,5 м/сек. Степень обжатия бетонной смеси может регулироваться давлением воздуха в торе.

Через 15 дней после нанесения бетонного покрытия 3 оно было обработано диизоцианатсодержащей олигомерной композицией. Как показано на фиг.2, в трубопровод 1 были введены надетые на трос 5 поршень 6 и тор 4. Тор 4 был накачан воздухом до давления 0,05 МПа. Пространство между поршнем 6 и тором 4 заполнили диизоцианатсодержащей олигомерной композицией 7, представляющей собой продукт взаимодействия 2 молей толуилендиизоцианата и 1 моля полипропиленгликоля с молекулярной массой 1000. Трос перемещали по трубопроводу со скоростью 0,1 м/сек. Поскольку поршень 6 не зафиксирован на тросе 5, его продвижение по трубопроводу вызывается давлением на него полимерной композиции 7, вызываемым перемещением тора 4. По мере расходования композиции 7 расстояние между поршнем 6 и тором 4 сокращается. Расход композиции составил 3,6 кг/пог. м. Композиция 7 пропитывала верхний слой бетонного покрытия 3, а на его поверхности образовывался тонкий слой композиции 7. Для увеличения глубины пропитки бетона композицией нужно увеличить давление в объеме композиции. Это может быть достигнуто увеличением трения между бетонным покрытием 3 и поршнем 6, например, путем увеличения диаметра поршня и/или использования для его изготовления более жесткой резины. Специалисту ясно, что поршень может быть не только цельным, как показано на фиг.2, но и составным, например, состоять из эластичных тарелок, между которыми размещены дистанционные втулки.

Через 15 дней после обработки бетонного покрытия диизоцианатсодержащей олигомерной композицией было проведено испытание трубы. В процессе испытания было установлено, что образовавшееся на бетонном покрытии полимерное покрытие имеет глянцевый вид, высокую стойкость к абразивному износу, а пропитка бетона произошла на глубину 6 мм. Разрушения бетонного покрытия не наблюдалось даже при прогибе трубы 20 мм/пог. м.

Для объяснения полученных результатов были проведены лабораторные испытания элементов покрытия. Ясно, что надежность покрытия зависит от его следующих параметров:

1. Адгезии праймера к телу трубы и наносимой на него бетонной смеси. При отсутствии или малой адгезии бетонное покрытие трубы будет уподобляться самостоятельной трубе (схема «труба в трубе»), толщину покрытия в этом случае придется значительно увеличивать, это увеличит стоимость санации и уменьшит проходное сечение трубы. Коррозия трубы не будет блокироваться.

2. Модуля упругости полимера праймера. Модуль упругости должен быть низким, чтобы напряжения, возникающие в трубе при ее деформации, быстро релаксировали и не вызывали разрушения покрытия.

3. Наличия микротрещин на поверхности бетонного покрытия.

Далее приведены пути регулирования этих параметров.

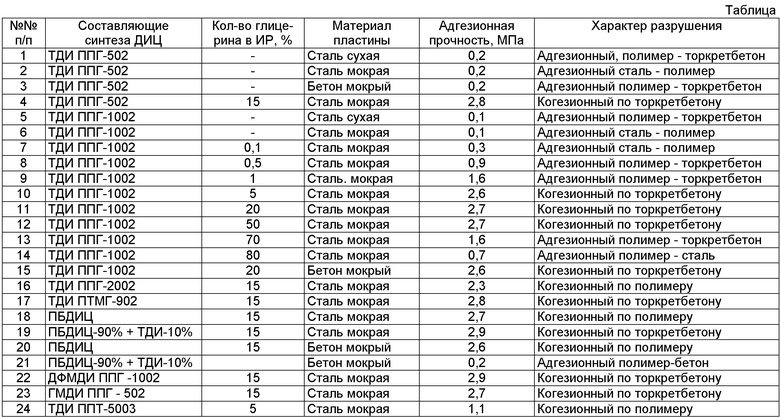

1. Смешение олигомера с концевыми изоцианатными группами с известковым раствором, содержащим в своем составе глицерин, приводит к увеличению адгезии олигомера как к металлу, в том числе мокрому и ржавому, так и к цементно-песчаному раствору. Вспенивания олигомера при этом не наблюдается, так как образующийся при взаимодействии изоцианатных групп с водой углекислый газ поглощается водой и гидроксидом кальция. Вторичная гидроксидная группа глицерина реагирует с гидроксидом кальция, при этом образуется одно- или двухзамещенный глицерат кальция. Как видно из таблицы, именно наличие в известковом растворе однозамещенного глицерата кальция обеспечивает максимальный рост адгезионной прочности.

В таблице приведены примеры праймеров - композиций, которые были подвергнуты испытанию при нанесении на поверхность металла или бетона в различных условиях. Композиции готовили непосредственно перед испытанием путем смешения ингредиентов.

В качестве диизоцианата (ДИЦ) обычно использовали форполимер Krasol LBD (Чехия) - полибутадиендиизоцианат с содержанием NCO групп 3,2% (ПБДИЦ) или макродиизоцианаты (форполимеры), получаемые при взаимодействии простых полиэфиров, например, полипропиленгликолей (ППГ) или политетраметиленгликолей (ПТМГ) с толуилендиизоцианатом (ТДИ), гексаметилендиизоцианатом (ГМДИ) или дифенилметандиизоцианатом (ДФМДИ). В качестве олигомеров могут быть использованы также триизоцианаты на основе, например, полипропилентриолов (ППТ).

Глицерин вводили в водный известковый раствор с содержанием гидроксида кальция 40 масс.%. Соотношение олигомер: известковый раствор (ИР) + глицерин в композиции было равно 60:40. Для адгезионных испытаний композицию толщиной 1 мм наносили на поверхность металлической или бетонной пластины, через 1 час на композицию наносили бетонную смесь толщиной 10 мм. Смесь готовили из портландцемента ПЦ 11/Б-Ш-400, песка с модулем крупности 1,5, соотношение цемент-песок составляло 1:3, водоцементное отношение 0,5. Твердение бетонной смеси происходило при комнатной температуре. Через месяц после нанесения смеси на нее эпоксидным клеем приклеивали металлический грибок и производили его отрыв на адгезиометре PosiTest, DeFelsko.

Цифра после наименования полиэфира обозначает молекулярную массу полиэфира, последняя цифра - его функциональность.

Модуль упругости полиуретанового праймера легко регулируется изменением типа и молекулярной массы используемого диизоцианата и полиэфира, рекомендуемый модуль находится в пределах 1-1,6 МН/кв.м.

По мере отверждения праймера его адгезия к наносимой бетонной смеси снижается. Так, при нанесении на описанный в примере 1 праймер бетонной смеси образуется адгезионное соединение. Разрушение этого соединения носит когезионный (по бетону) характер, если смесь наносилась не позже, чем через 3 суток после нанесения праймера, затем характер разрушения меняется на адгезионный. Если в бетонную смесь вводится комплексная добавка, состоящая из глицерина, полиакриламида и сложного полиэфира, когезионный характер разрушения наблюдается даже в том случае, если смесь наносилась на праймер через месяц после формирования покрытия.

3. Образование микротрещин на поверхности бетонного покрытия резко снижает его прочность, особенно при растягивающих нагрузках. Пропитка покрытия под давлением изоцианатсодержащим олигомером заполняет имеющиеся усадочные и деформационные трещины и в 5-10 раз снижает вероятность образования микротрещин при растягивающих нагрузках.

Пример 3

Канализационный бетонный коллектор с внутренним диаметром один метр был выведен из эксплуатации в связи с частичным обрушением верхнего свода. Бетон коллектора деградировал, его остаточная прочность составляла менее 10 МПа, в нижней части наблюдалась выраженная ручейковая коррозия. Для проведения эксперимента был выбран участок длиной 10 м. На бетон слоем толщиной 0,5 мм валиком был нанесен праймер - полимерная композиция, состоящая из 100 мас.ч. полибутадиендиизоцаната Krasol LBD с содержанием изоцианатных групп 3,2% и 80 мас.ч. известкового раствора с добавкой 15% глицерина. Содержание гидроксида кальция в известковом растворе составляло 40%. Через пять суток вручную на праймер слоем 2 см была нанесена бетонная смесь, содержащая в своем составе 0,02% от веса цемента смесь 50% глицерина, 10% полиакриламида и 40% полидиэтиленгликольмалеината с молекулярной массой 700.

Сразу же после нанесения бетонного покрытия оно подверглось операции разравнивания и уплотнения, которая схематически показана на фиг.1. В бетонный трубопровод 1, на внутреннюю поверхность которого нанесен полимерный праймер 2, а на него бетонное покрытие 3, вставили тор 4, изготовленный путем склеивания между собой противоположных концов резинового рукава, и пропустили через него полипропиленовый трос 5 диаметром 12 мм. Тор 4 накачали до давления 0,02 МПа. При протягивании троса поверхности тора перекатывались по нанесенному бетонному покрытию 3, разравнивая его и уплотняя.

Через месяц после нанесения бетонного покрытия 3 оно было обработано диизоцианатсодержащей олигомерной композицией. Как показано на фиг.2, в трубопровод 1 были введены надетые на трос 5 поршень 6 и тор 4. Тор 4 был накачан воздухом до давления 0,05 МПа. Пространство между поршнем 6 и тором 4 заполнили диизоцианатсодержащей олигомерной композицией 7, представляющей собой продукт взаимодействия 2 молей дифенилметандиизоцианата и 1 моля политетраметиленгликоля с молекулярной массой 900. Трос перемещали по трубопроводу со скоростью 0,1 м/мин. Расход композиции составил 2,8 кг/пог. м. Композиция 7 пропитывала верхний слой бетонного покрытия 3, а на его поверхности образовывался тонкий слой композиции 7.

Через 15 дней после обработки бетонного покрытия олигомерной композицией было проведено испытание трубы. В процессе испытания было установлено, что полимерное покрытие внутри трубы имеет глянцевый вид и высокую стойкость к абразивному износу.

В различных частях трубы была определена адгезия нанесенного бетонного покрытия к бетону трубы. Для определения адгезии использовали адгезиометр PosiTest, DeFelsko. В испытываемом месте с бетонного покрытия абразивным кругом был удален полимер, эпоксидным клеем наклеен металлический грибок, после отверждения клея бетонное покрытие вокруг грибка было удалено круговой фрезой до бетона трубы. При определении адгезии разрушение носило когезионный характер, по бетону трубы при нагрузке 0,07 МПа.

Для определения влияния пропитки бетонного покрытия олигомерной композицией на его хемостойкость и прочностные свойства, из цементно-песчаного раствора были изготовлены кубики 15×15×15 см. Часть кубиков через месяц после их изготовления была обработана олигомерной композицией, через 10 суток после обработки была определена прочность кубиков на сжатие, которая составила 36 МПа для необработанных образцов и 48 МПа для обработанных, остальные кубики были помещены в верхнюю часть камеры канализационного коллектора. Через год была определена прочность образцов, которая составила 18 МПа для необработанных и 46 МПа для обработанных образцов. Таким образом, обработка бетонного покрытия диизоцианатной олигомерной композицией значительно увеличивает его прочность и хемостойкость. Кроме того, как известно, полиуретан, образующийся на поверхности бетонного покрытия, имеет очень высокую стойкость к гидроабразивному износу.

Изобретение относится к способам восстановления изношенных подземных стальных, чугунных и бетонных трубопроводов путем нанесения покрытий на их внутреннюю поверхность. Способ санации трубопроводов включает очистку внутренних поверхностей трубопровода, формование на очищенной поверхности высокоэластичного полимерного покрытия и нанесение на него бетонного покрытия. Высокоэластичное полимерное покрытие формуют путем нанесения на внутреннюю поверхность трубопровода и последующего отверждения композиции, содержащей эмульсию. Дисперсионной средой в эмульсии являются олигомеры с концевыми изоцианатными группами, а дисперсной фазой является раствор или дисперсия, полученная в результате смешивания известкового раствора с содержанием гидроксида кальция 10-70 мас.%, и глицерина в количестве 1-250 мас.ч. на 100 мас.ч. гироксида кальция. Технический результат: повышение адгезии к влажным металлическим или бетонным поверхностям, снижение толщины и повышение прочности бетонного покрытия. 6 з.п.ф-лы, 2 ил., 1 табл.

1. Способ санации трубопроводов, включающий очистку внутренних поверхностей трубопровода, формование на очищенной поверхности высокоэластичного полимерного покрытия и нанесение на него бетонного покрытия, отличающийся тем, что высокоэластичное полимерное покрытие формуют путем нанесения на внутреннюю поверхность трубопровода и последующего отверждения композиции, содержащей эмульсию, в которой дисперсионной средой являются олигомеры с концевыми изоцианатными группами, а дисперсной фазой является раствор или дисперсия, полученная в результате смешивания известкового раствора с содержанием гидроксида кальция 10-70 мас.% и глицерина в количестве 1-250 мас.ч. на 100 мас.ч. гироксида кальция.

2. Способ по п.1, отличающийся тем, что в наносимую бетонную смесь вводят комплексную добавку, содержащую по отношению к массе цемента 0,1-0,6% глицерина и 0,025-0,1% полиакриламида.

3. Способ по п.2, отличающийся тем, что комплексная добавка дополнительно содержит сложный полиэфир при следующем содержании компонентов по отношению к массе цемента 0,1-0,6% глицерина, 0,025-0,1% полиакриламида и 0,01-0,5% сложного полиэфира.

4. Способ по любому из пп.1-3, отличающийся тем, что осуществляют разравнивание и уплотнение нанесенной бетонной смеси.

5. Способ по п.4, отличающийся тем, что уплотнение и выравнивание осуществляют путем перемещения внутри трубопровода надутой эластичной оболочки в виде тора.

6. Способ по п.5, отличающийся тем, что осуществляют пропитку под давлением отвердевшего бетонного покрытия с образованием на нем полимерного покрытия путем перемещения с помощью троса внутри трубопровода поршня и надутой эластичной оболочки в виде тора, в пространстве между которыми находится диизоцианатсодержащая олигомерная композиция.

7. Способ по п.6, отличающийся тем, что диизоцианатсодержащая олигомерная композиция состоит из продукта взаимодействия 2 молей дифенилметандиизоцианата и 1 моля политетраметиленгликоля с молекулярной массой 900.

| Автоматически привод Б.Ф.Кочеткова | 1988 |

|

SU1587291A1 |

| Способ образования защитного слоя на металлическом сердечнике напорной трубы | 1982 |

|

SU1071437A1 |

| Способ получения защитного слояНА МЕТАлличЕСКОМ СЕРдЕчНиКЕ НАпОРНОйТРубы | 1979 |

|

SU844334A1 |

| ОТВЕРЖДАЕМЫЙ МАТЕРИАЛ ПОКРЫТИЯ ДЛЯ ТРУБОПРОВОДОВ | 1997 |

|

RU2184302C2 |

| Устройство для нанесения защитного покрытия на внутреннюю поверхность трубопровода | 1987 |

|

SU1662707A1 |

Авторы

Даты

2013-05-20—Публикация

2011-03-23—Подача