Изобретение относится к оборудованию по газоочистке и охлаждению и может найти применение в химической и смежной с ней отраслях промышленности где необходимо производить улавливание пыли и охлаждение жидкости Кроме того, оно может быть использовано для улавливания фосфатной пыли и охлаждения пульпы в производстве экстракционной фосфорной

кислоты,

Цель изобретения - повышение эффективности очистки газа и охлаждения жидкости.

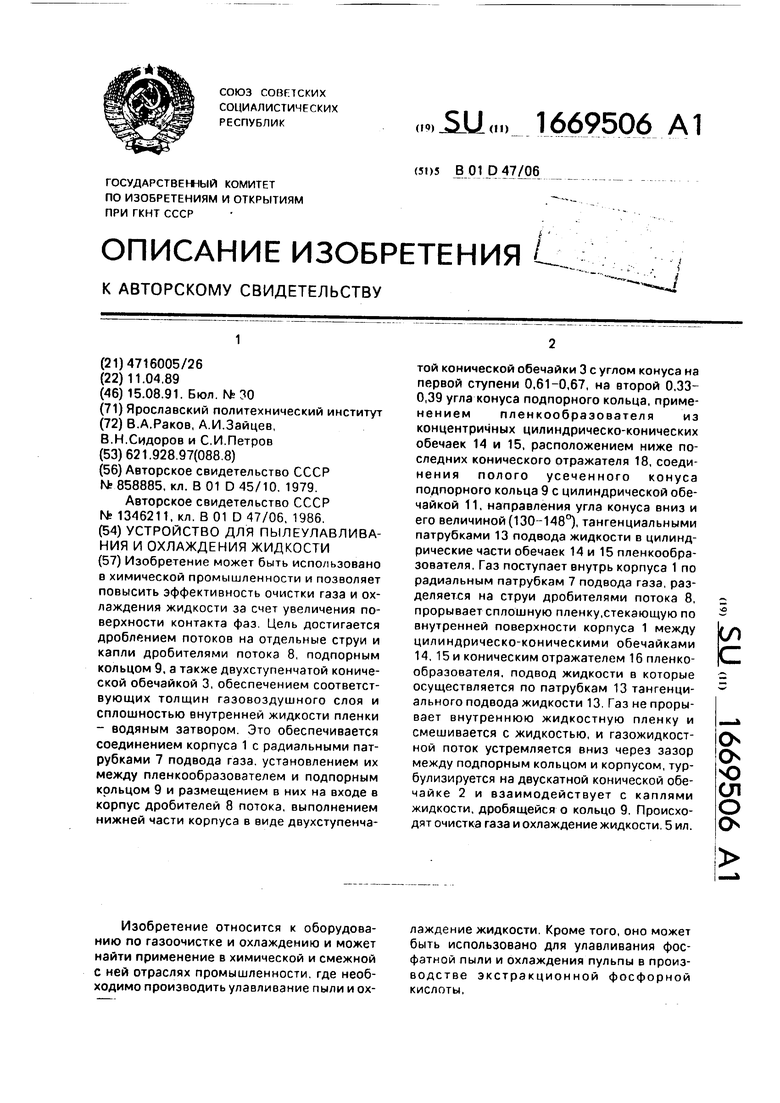

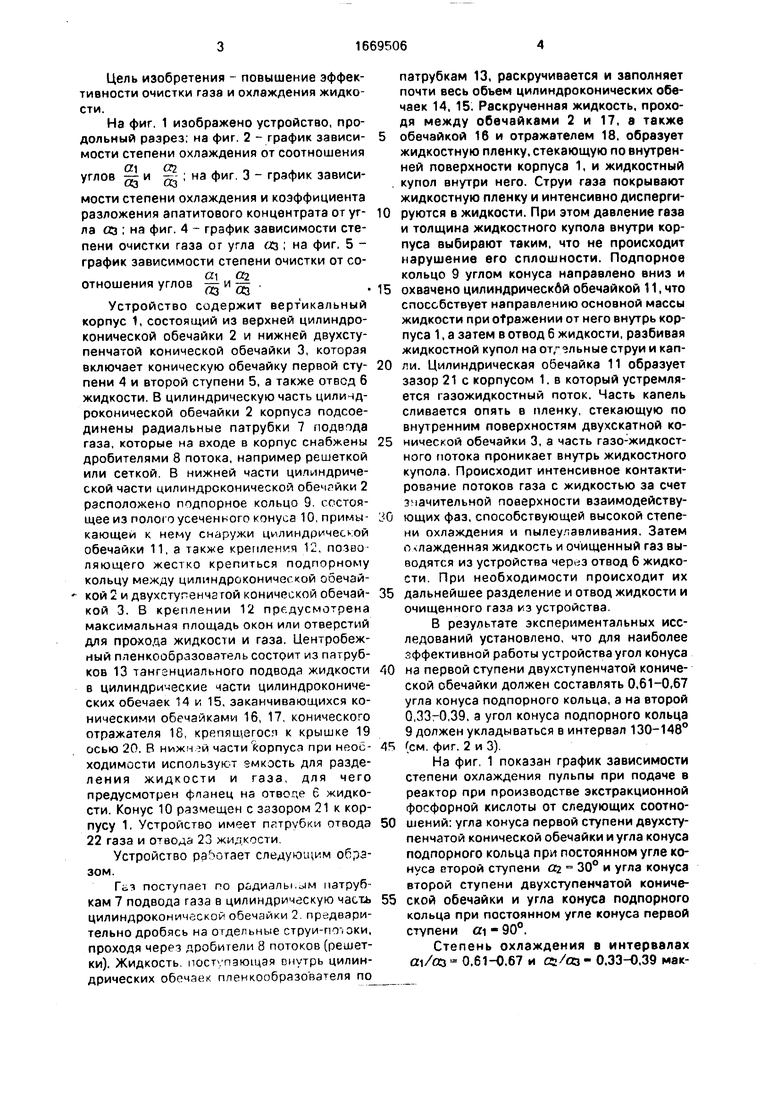

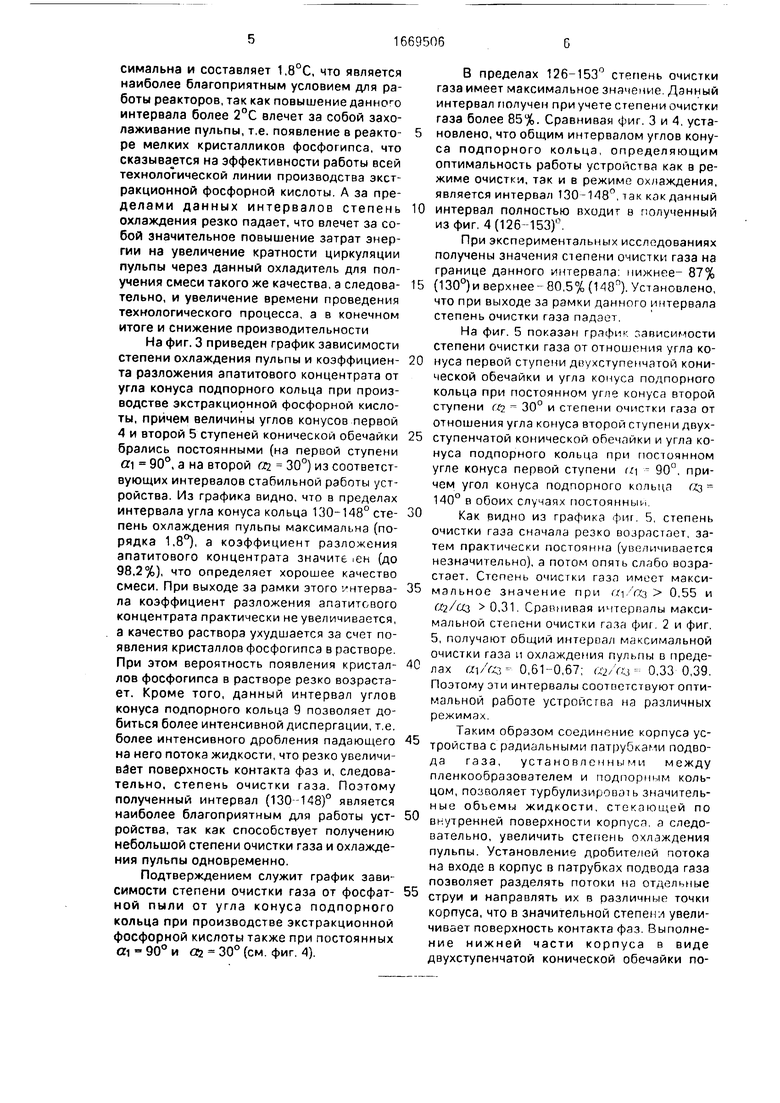

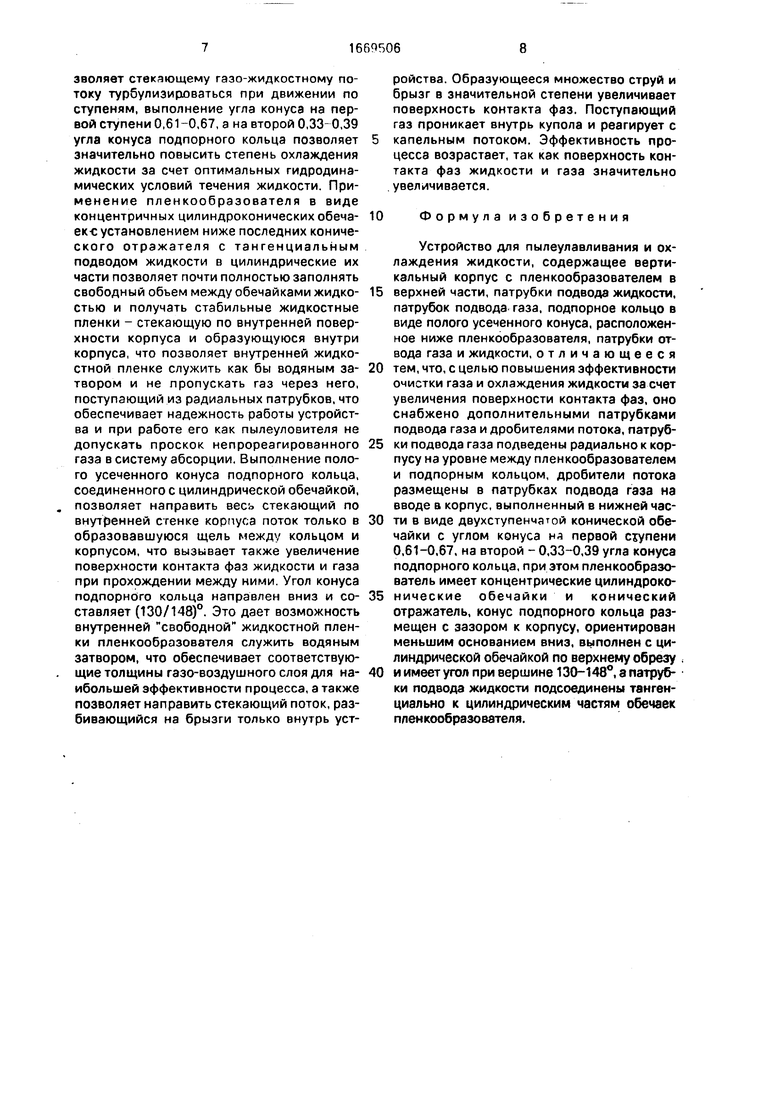

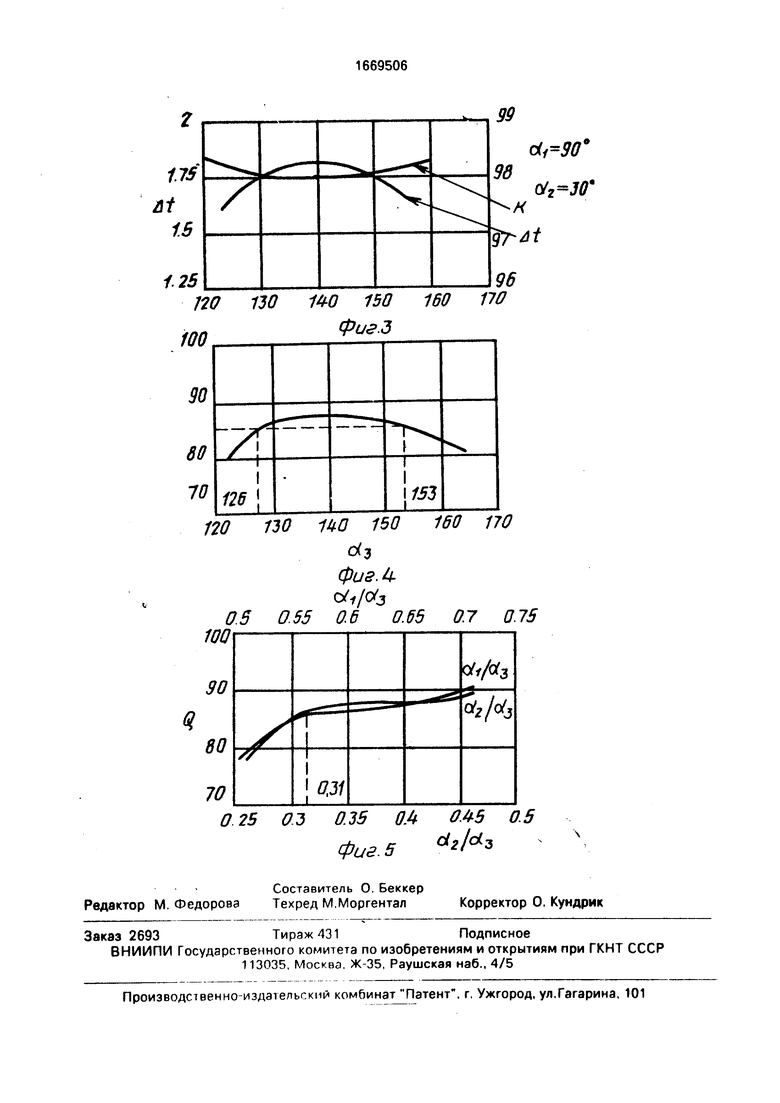

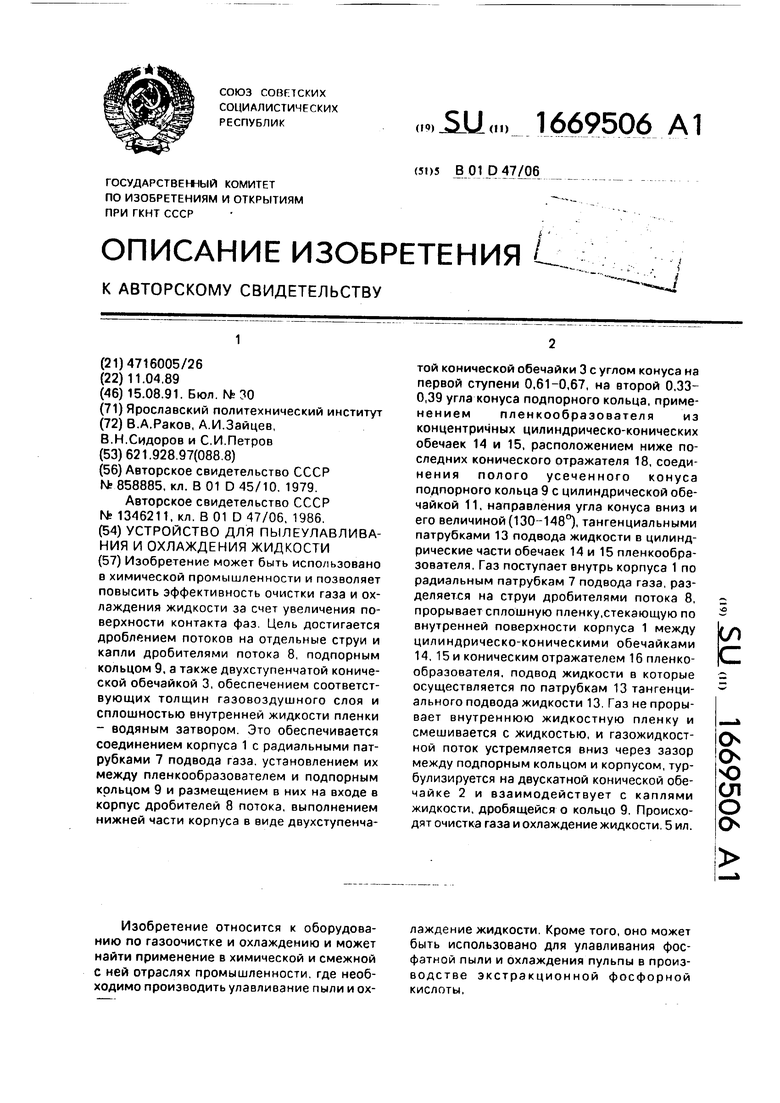

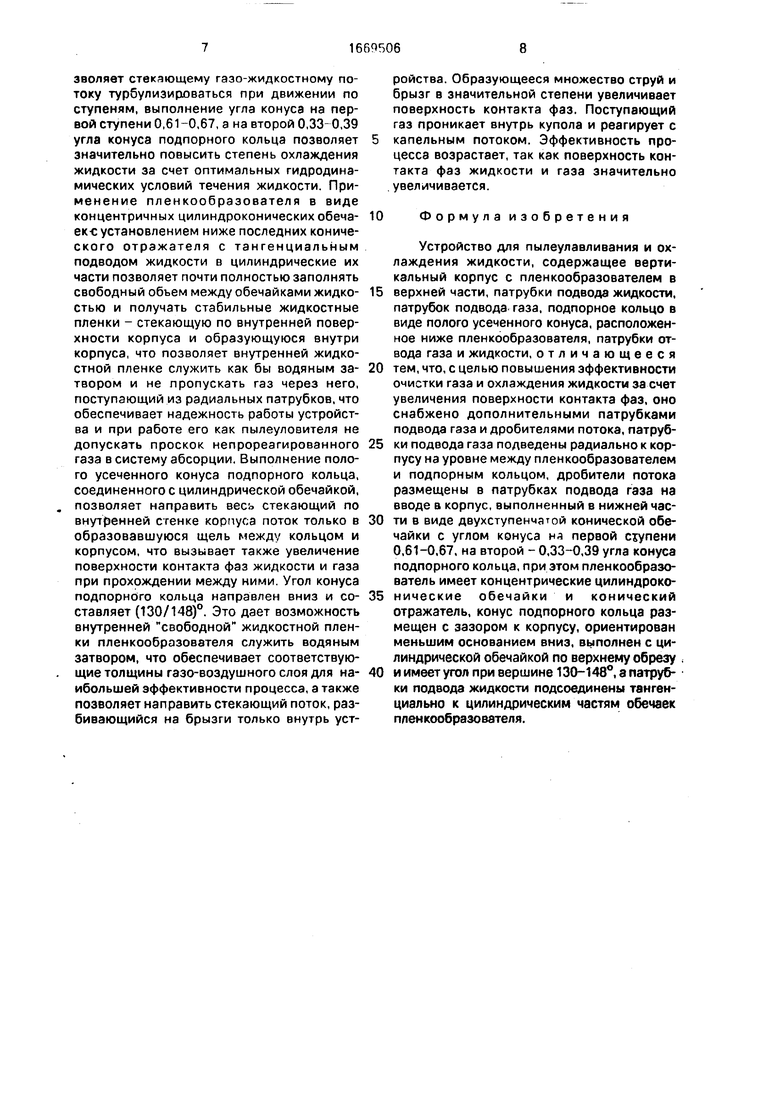

На фиг. 1 изображено устройство, продольный разрез; на фиг. 2 - график зависи- мости степени охлаждения от соотношения

& о%п

углов д- и -- ; на фиг. 3 - график зависимости степени охлаждения и коэффициента разложения апатитового концентрата от уг- ла оз ; на фиг. 4 - график зависимости степени очистки газа ог угла од ; на фиг. 5 - график зависимости степени очистки от сося аг отношения углов - и -д-

Устройство содержит вертикальный корпус 1, состоящий из верхней цилиндро- конической обечайки 2 и нижней двухступенчатой конической обечайки 3, которая включает коническую обечайку первой сту- пени 4 и второй ступени 5, а также отвод 6 жидкости. В цилиндрическую часть циличд- роконической обечайки 2 корпуса подсоединены радиальные патрубки 7 подвода газа, которые на входе в корпус снабжены дробителями 8 потока, например решеткой или сеткой. В нижней части цилиндрической части цилиндрсконической обечяйки 2 расположено подпорное кольцо 9 состоящее из поло о усеченного конура 10, примы- кающеи к нему снаружи цилиндричесюй обечайки 11, а также крепления 12, позво ляющего жестко крепиться подпорному кольцу между цилиндроконичегкой обечайкой 2 и двухстугенчз гой конической обечай- кой 3. В креплении 12 предусмотрена максимальная площадь окон или отверстий для прохода жидкости и газа. Центробежный пленкообразователь состоит из патрубков 13 тангенциального подвода жидкости в цилиндрические части цилиндрокониче- ских обечаек 14 и 15, заканчивающихся коническими обечайками 16, 17, конического отражателя 18, крепящегося к крышке 19 осью 20. В нижн эй части Корпуса при неос- ходимости используют эмкэсть для разделения жидкости и газа, для чего предусмотрен фланец на отводе 6 жидкости. Конус 10 размещен с зазором 21 к корпусу 1, Устройство имеет патрубки отвода 22 газа и отвода 23 жидкости

Устройство работает следующим образом.

Гс.ч поступает по родиалы.ым патрубкам 7 подвода газа в цилиндрическую часть цилиндроконической обечайки 2 предварительно дробясь на отдельные струи-no-,оки, проходя через дробители 8 потоков (решетки). Жидкость поступающая внутрь цилиндрических обечаек пленкообразовэтеля по

патрубкам 13, раскручивается и заполняет почти весь объем цилиндроконических обечаек 14, 15, Раскрученная жидкость, проходя между обечайками 2 и 17, а также обечайкой 16 и отражателем 18. образует жидкостную пленку, стекающую по внутренней поверхности корпуса 1, и жидкостный купол внутри него. Струи газа покрывают жидкостную пленку и интенсивно диспергируются в жидкости. При этом давление газа и толщина жидкостного купола внутри корпуса выбирают таким, что не происходит нарушение его сплошности. Подпорное кольцо 9 углом конуса направлено вниз и охвачено цилиндрическбй обечайкой 11, что способствует направлению основной массы жидкости при отражении от него внутрь корпуса 1, а затем в отвод 6 жидкости, разбивая жидкостной купол на от, эльные струи и капли. Цилиндрическая обечайка 11 образует зазор 21 с корпусом 1. в который устремляется газожидкостный поток. Часть капель сливается опять в пленку, стекающую по внутренним поверхностям двухскатной конической обечайки 3, а часть газо-жидкост- ного потока проникает внутрь жидкостного купола. Происходит интенсивное контактирование потоков газа с жидкостью за счет тчачительной поверхности взаимодействующих фаз, способствующей высокой степени охлаждения и пылеулавливания. Затем Оллажденная жидкость и очищенный газ выводятся из устройства через отвод 6 жидкости. При необходимости происходит их дальнейшее разделение и отвод жидкости и очищенного газа из устройства

В результате экспериментальных исследований установлено, что для наиболее эффективной работы устройства угол конуса на первой ступени двухступенчатой конической обечайки должен составлять 0,61-0,67 угла конуса подпорного кольца, а на второй 0,33-0,39, а угол конуса подпорного кольца 9 должен укладываться в интервал 130-148° (см, фиг. 2 и 3)

На фиг. 1 показан график зависимости степени охлаждения пульпы при подаче в реактор при производстве экстракционной фосфорной кислоты от следующих соотношений: угла конуса первой ступени двухступенчатой конической обечайки и угла конуса подпорного кольца при постоянном угле конуса второй ступени ai 30° и угла конуса второй ступени двухступенчатой конической обечайки и угла конуса подпорного кольца при постоянном угле конуса первой ступени а - 90°.

Степень охлаждения в интервалах ai/CQ - 0,61-0,67 и CS/CQ - 0.33-0,39 максимальна и составляет 1,8°С, что является наиболее благоприятным условием для работы реакторов, так как повышение данного интервала более 2°С влечет за собой захо- лаживание пульпы, т.е. появление в реакто- ре мелких кристалликов фосфогипса, что сказывается на эффективности работы всей технологической линии производства экстракционной фосфорной кислоты. А за пределами данных интервалов степень охлаждения резко падает, что влечет за собой значительное повышение затрат энергии на увеличение кратности циркуляции пульпы через данный охладитель для получения смеси такого же качества, а следова- тельно, и увеличение времени проведения технологического процесса, а в конечном итоге и снижение производительности

На фиг. 3 приведен график зависимости степени охлаждения пульпы и коэффициен- та разложения апатитового концентрата от угла конуса подпорного кольца при производстве экстракционной фосфорной кислоты, причем величины углов конусов первой 4 и второй 5 ступеней конической обечайки брались постоянными (на первой ступени а 90°, а на второй щ 30°) из соответствующих интервалов стабильной работы устройства. Из графика видно,что в пределах интервала угла конуса кольца 130-148° сте- пень охлаждения пульпы максимальна (порядка 1,8°), а коэффициент разложения апатитового концентрата значитеien (до 98,2%), что определяет хорошее качество смеси. При выходе за рамки этого /нтерва- ла коэффициент разложения апатитового концентрата практически не увеличивается, а качество раствора ухудшается за счет появления кристаллов фосфогипса в растворе. При этом вероятность появления кристал- лов фосфогипса в растворе резко возрастает. Кроме того, данный интервал углов конуса подпорного кольца 9 позволяет добиться более интенсивной диспергации, т.е. более интенсивного дробления падающего на него потока жидкости, что резко увеличивает поверхность контакта фаз и, следовательно, степень очистки газа. Поэтому полученный интервал (130-148)° является наиболее благоприятным для работы уст- ройства, так как способствует получению небольшой степени очистки газа и охлаждения пульпы одновременно.

Подтверждением служит график зависимости степени очистки газа от фосфат- ной пыли от угла конуса подпорного кольца при производстве экстракционной фосфорной кислоты также при постоянных а 90° и 02 30° (см. фиг. 4).

В пределах 126-153° степень очистки газа имеет максимальное значение. Данный интервал получен при учете степени очистки газа более 85%. Сравнивая фиг. 3 и 4, установлено, что общим интервалом углов конуса подпорного кольца, определяющим оптимальность работы устройства как в режиме очистки, так и в режиме охлаждения, является интервал 130-148°, так кок данный интервал полностью входит в полученный из фиг. 4(126-153)°.

При экспериментальных исследованиях получены значения степени очистки газа на границе данного интервала: нижнее- 87% (130°)и верхнее -80,5% (148П). Установлено, что при выходе за рамки данного интервала степень очистки газа падает.

На фиг. 5 показан графи1 зависимости степени очистки газа от отношения угла конуса первой ступени двухступенчатой конической обечайки и угла конуса подпорного кольца при постоянном угле конуса второй ступени (ti 30° и степени очистки газа от отношения угла конуса второй ступени двухступенчатой конической обечайки и угла конуса подпорного кольца при постоянном угле конуса первой ступени it 90°, причем угол конуса подпорного кольца од 140° в обоих случаях постоянный

Как видно из графика фиг. 5, степень очистки газа сначала резко возрастает, затем практически постоянна (увеличивается незначительно), а потом опять слабо возрастает. Степень очистки газа имеет максимальное значение при t- од 0,55 и «2/ОД 0,31. Сравнивая интервалы максимальной степени очистки газа фиг. 2 и фиг. 5, получают общий интервал максимальной очистки газа и охлаждения пульпы в пределах «1/ОД 0,61-0,67; ац 0,33 0,39. Поэтому эти интервалы соответствуют оптимальной работе устройства на различных режимах.

Таким образом соединение корпуса устройства с радиальными патрубками подвода газа, установленными между пленкообразователем и подпорным кольцом, позволяет турбулизировот ь значитель- ные объемы жидкости, стекающей по внутренней поверхности корпуса, а следовательно, увеличить степень охлаждения пульпы. Установление дробителей потока на входе в корпус в патрубках подвода газа позволяет разделять потоки на отдельные струи и направлять их в различные точки корпуса, что в значительной степени увеличивает поверхность контакта фаз. Выполнение нижней части корпуса в виде двухступенчатой конической обечайки поэволяет стекающему газо-жидкостному потоку турбулизироваться при движении по ступеням, выполнение угла конуса на первой ступени 0,61-0,67, а на второй 0,33-0,39 угла конуса подпорного кольца позволяет значительно повысить степень охлаждения жидкости за счет оптимальных гидродинамических условий течения жидкости. Применение пленкообразователя в виде концентричных цилиндроконических обеча- ек-с установлением ниже последних конического отражателя с тангенциальным подводом жидкости в цилиндрические их части позволяет почти полностью заполнять свободный объем между обечайками жидкостью и получать стабильные жидкостные пленки - стекающую по внутренней поверхности корпуса и образующуюся внутри корпуса, что позволяет внутренней жидкостной пленке служить как бы водяным затвором и не пропускать газ через него, поступающий из радиальных патрубков, что обеспечивает надежность работы устройства и при работе его как пылеуловителя не допускать проскок непрореагированного газа в систему абсорции. Выполнение полого усеченного конуса подпорного кольца, соединенного с цилиндрической обечайкой, позволяет направить весь стекающий по внутренней стенке корпуса поток только в образовавшуюся щель между кольцом и корпусом, что вызывает также увеличение поверхности контакта фаз жидкости и газа при прохождении между ними. Угол конуса подпорного кольца направлен вниз и составляет (130/148)°. Это дает возможность внутренней свободной жидкостной пленки пленкообразователя служить водяным затвором, что обеспечивает соответствующие толщины газо-воздушного слоя для наибольшей эффективности процесса, а также позволяет направить стекающий поток, разбивающийся на брызги только внутрь устройства. Образующееся множество струй и брызг в значительной степени увеличивает поверхность контакта фаз. Поступающий газ проникает внутрь купола и реагирует с капельным потоком. Эффективность процесса возрастает, так как поверхность контакта фаз жидкости и газа значительно увеличивается.

10

Формула изобретения

Устройство для пылеулавливания и охлаждения жидкости, содержащее вертикальный корпус с пленкообразователем в

верхней части, патрубки подвода жидкости, патрубок подвода газа, подпорное кольцо в виде полого усеченного конуса, расположенное ниже пленкообразователя, патрубки отвода газа и жидкости, отличающееся

тем, что, с целью повышения эффективности очистки газа и охлаждения жидкости за счет увеличения поверхности контакта фаз, оно снабжено дополнительными патрубками подвода газа и дробителями потока, патрубки подвода газа подведены радиально к корпусу на уровне между пленкообразователем и подпорным кольцом, дробители потока размещены в патрубках подвода газа на вводе в корпус, выполненный в нижней части в виде двухступенчатой конической обечайки с углом конуса НА первой ступени 0,61-0,67, на второй - 0,33-0,39 угла конуса подпорного кольца, при этом пленкообразо- ватель имеет концентрические цилиндроконические обечайки и конический отражатель, конус подпорного кольца размещен с зазором к корпусу, ориентирован меньшим основанием вниз, выполнен с цилиндрической обечайкой по верхнему обрезу

и имеет угол при вершине 130-148°, а патрубки подвода жидкости подсоединены тангенциально к цилиндрическим частям обечаек пленкообразователя.

-€

Фиг 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контакта газа и пульпы | 1989 |

|

SU1650213A1 |

| Аппарат для очистки газов | 1989 |

|

SU1632476A1 |

| АБСОРБЕР | 2016 |

|

RU2623768C1 |

| Тепломассообменный аппарат | 1979 |

|

SU803948A1 |

| Циклонно-пенный скруббер | 1981 |

|

SU1011185A1 |

| АППАРАТ ДЛЯ РАЗДЕЛЕНИЯ ПАРОЖИДКОСТНЫХ СМЕСЕЙ | 2017 |

|

RU2635126C1 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗА ОТ ЖИДКИХ И ТВЕРДЫХ ЧАСТИЦ | 2013 |

|

RU2536991C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ЗАПЫЛЕННЫХ ГАЗОВ | 2005 |

|

RU2283684C1 |

| СЕТЧАТЫЙ ВЕРТИКАЛЬНЫЙ ФИЛЬТР | 2016 |

|

RU2624649C1 |

Изобретение может быть использовано в химической промышленности. Цель - повышение эффективности очистки газа и охлаждения жидкости за счет увеличения поверхности контакта фаз. Потоки дробятся на отдельные струи и капли дробителями 8 потока, подпорным кольцом 9, а также двухступенчатой конической обечайкой 3, при этом обеспечиваются соответствующие толщины газовоздушного слоя и сплошностью внутренней жидкости пленки водяным затвором. Цель достигается соединением корпуса 1 с радиальными патрубками 7 подвода газа, установлением их между пленкообразователем и кольцом 9 и размещением в них на входе в корпус дробителей 8, выполнением нижней части корпуса в виде двухступенчатой конической обечайки 3 с углом конуса на первой ступени 0,61 - 0,67, на второй 0,33 - 0,39 угла конуса подпорного кольца. Кроме того, цель достигается применением пленкообразователя из концентричных цилиндроконических обечаек 14 и 15, расположением ниже последних конического отражателя 18, соединением полого усеченного конуса подпорного кольца 9 с цилиндрической обечайкой 11, направлением угла конуса вниз и его величиной 130 - 148°, тангенциальными патрубками 13 подвода жидкости в цилиндрические части обечаек 14 и 15 пленкообразователя. Газ поступает внутрь корпуса 1 по патрубкам 7 подвода газа, разделяется на струи дробителями 8, прорывает сплошную жидкостную пленку, стекающую по внутренней поверхности корпуса 1 между обечайками 14, 15 и отражателем 18 пленкообразователя, подвод жидкости в которые осуществляется по патрубкам 13 тангенциального подвода жидкости. Газ не прорывает внутреннюю жидкостную пленку и смешивается с жидкостью, а газожидкостный поток устремляется вниз корпуса через зазор между подпорным кольцом и корпусом, турбулизируется на двускатной конической обечайке 2 и взаимодействует с каплями жидкости, дробящейся о кольцо 9. Происходят очистка газа и охлаждение жидкости. 5 ил.

ffS 0.55 0.6 065 07 0.75 cff-30

0.25 03 035 OA ОЛ5 0.5 dtj-90

Хг/«э фиг.

130

14-0 150 фиг.З

JO

130 ПО 150 160 170

з фиг. 4

&1/Ъ

0.55 0.6 0.65 0.7 0.75

90

70

160

| Газоочистной аппарат | 1979 |

|

SU858885A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-04-11—Подача