Изобретение касается измельчения материалов с использованием физических, а именно термических воздействий на материал, и может быть использовано в обогатительной, цементной и других отраслях промышленности и народного хозяйства.

Целью изобретения является повышение эффективности процесса измельчения.

Предварительно материал классифицируют по крупности, затем обрабатывают веществом, легко переходящим в другое термодинамическое состояние с расширением, после чего формируют тонкую плоскую струю материала и подвергают сначала ударному термическому воздействию, а затем-ударным деформациям, после чего охлаждают. Кроме того, ударное термическое воздействие осуществляют струей высокотемпературного газа, а струю материала подают под углом к струе газа и формируют шириной не более ширины безградиентной зоны струи газа. В качестве вещества, легко переходяшего в другое термодинамическое состояние, берут воду или газ, например фреон.

Формирование тонкой плоской струи материала обеспечивает равнозначные условия нагревания практически всех частиц материала. Этому же способствует и предварительная классификация материала по

IQ

О

3

Ј

ОС

крупности. IK к пючующая наличие в зоне из мельчения кошрастных по крупности час тиц, т.е и контрастных по реакции как а нагревание так и на ударные деформации Чтобы данная реакция материала была эф- фе ктивной, материал необходимо насытить веществом, которое мгновенно бы испарялось или плавилось и расширялось при термическом воздействии: при насыщении, например, под давлением или простым увлажнением газ или жидкость проникает в объем частиц материала по ослабленным зонам (плоскостям спайности, поверхностям контактов минералов, по трещинам и т.п.) кроме того, он остается в понижениях микрорельефа частиц Следовательно, при нагревании вещество переходит из одной фазы в другую, при расширении стремится разорвать частицу именно по ослабленным зонам, что способствует лучшему раскрытию ценного минерала. Для усиления этого эффекта материал подвергают ударному термическому воздействию, например мгновенно нагревают струей высокотемпературного газа до температуры выше темпе- ратуры плавления или испарения насыщающего вещества, для чего струю газа подают под углом к струе материала. В результате в объеме каждой частицы материала происходит резкое увеличение напряжений. Поэтому для измельчения материал после термического воздействия подвергают ударным деформациям за счет удара, например, о твердую преграду. Это дополнительно приводит к своеобразному микровзрыву частиц за счет разрыва по многим направлениям от накопленных на пряжений. Поскольку на краяхструи, напри мер, высокотемпературного газа имеются градиентные зоны (200-300°С), частицы мд- териала, попавшие в них, подвергаются и иным по величине и характеру термическим воздействиям, что ухудшает эффективность измельчения за счет увеличения неравно мерности такого воздействия. Чтобы исключить данный недостаток, струю материала необходимо формировать шириной не менее ширины безградиентной зоны струи вы сокотемпературного газа.

В результате обеспечивается высокоэффективное измельчение материала в поле действующих сил

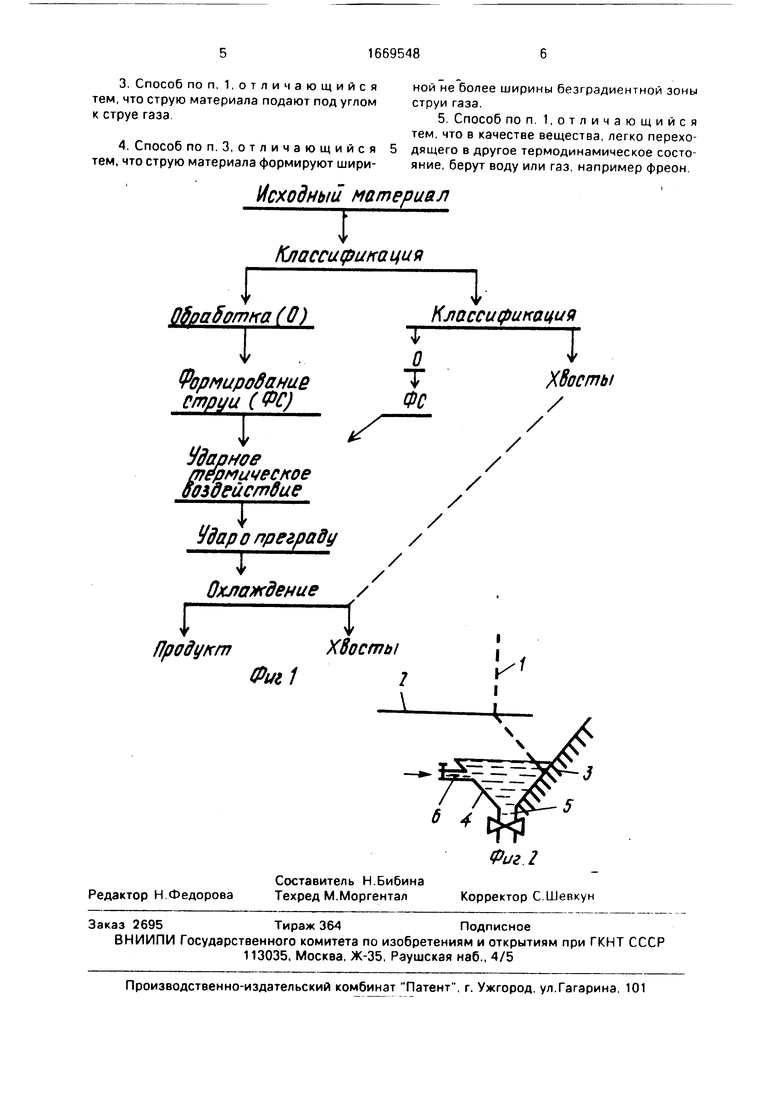

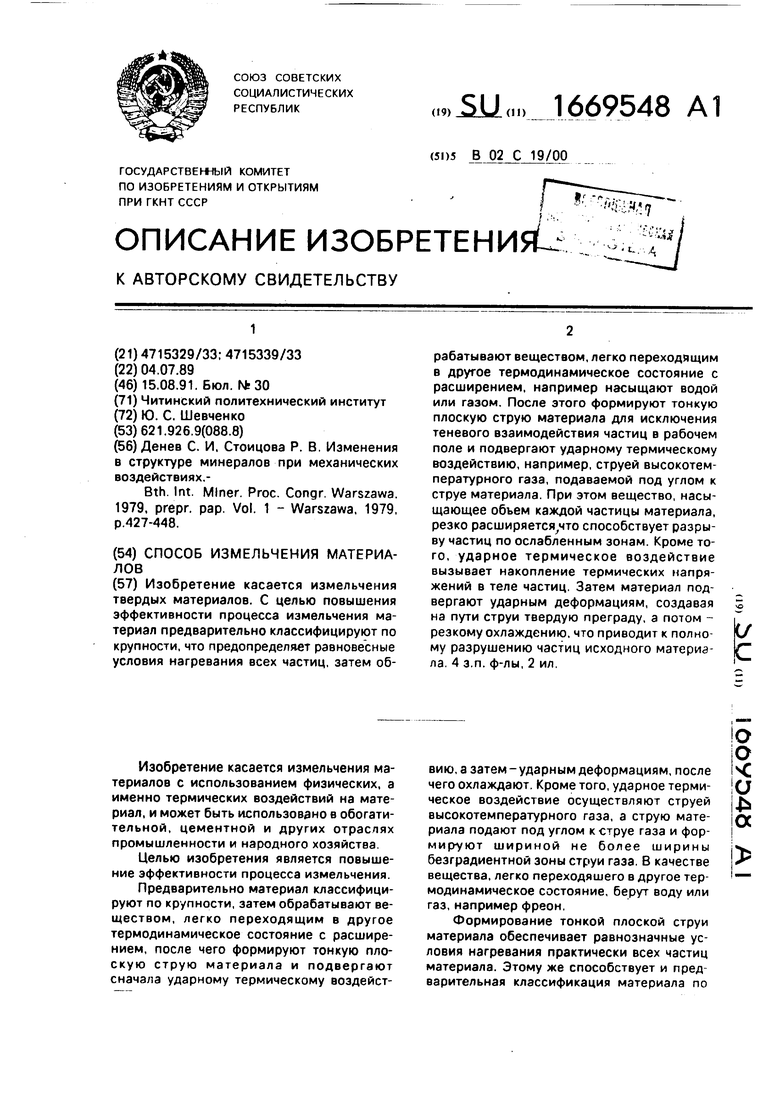

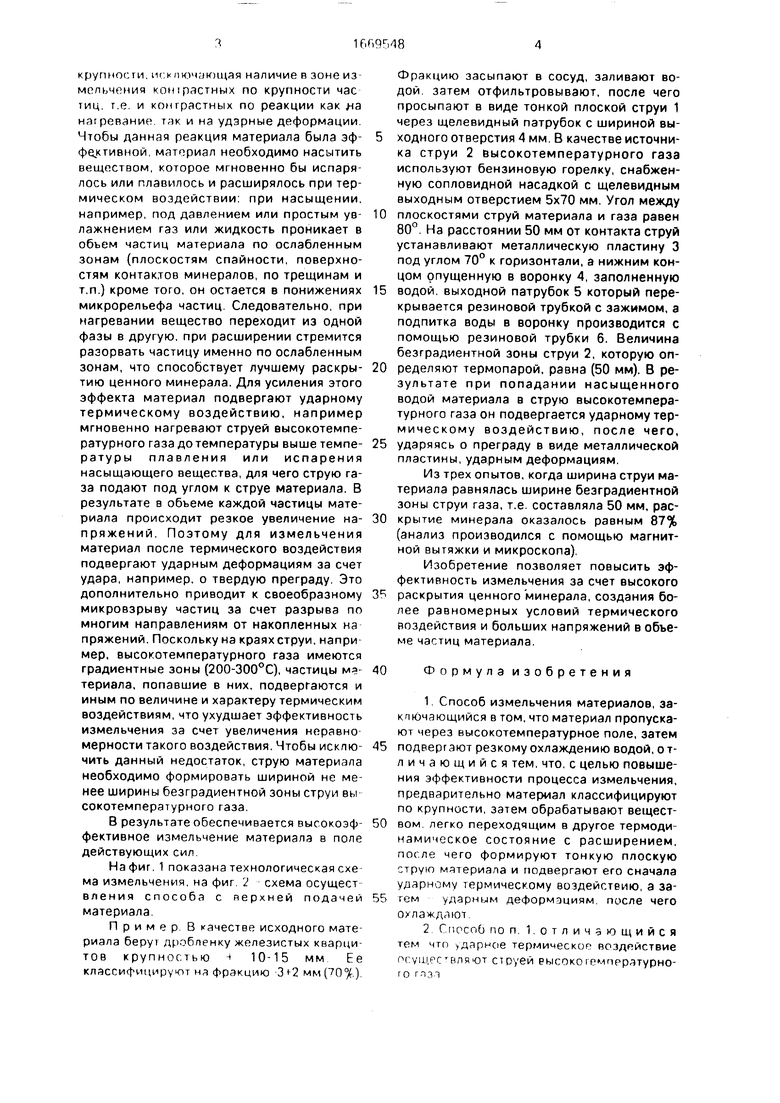

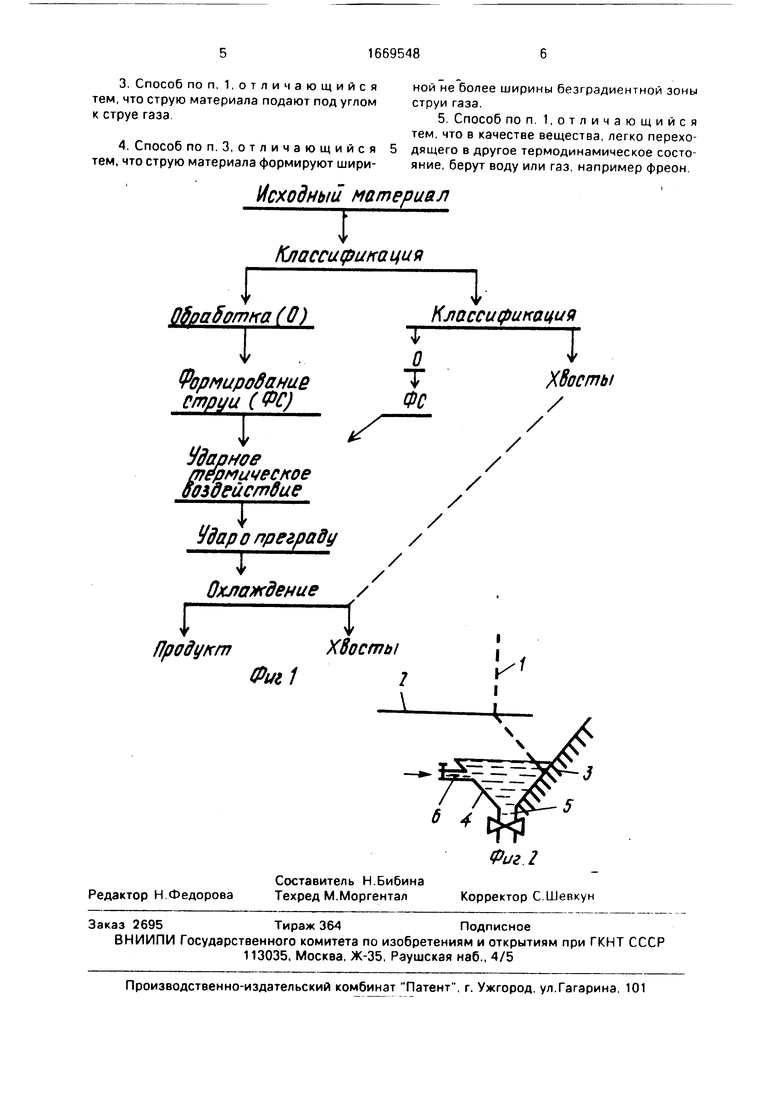

На фиг. 1 показана технологическая схе ма измельчения, на фиг 2 схема осущест вления способа с верхней подачей материала

Пример В качестве исходного материала беру) дробленку железистых кварцитов крупностью + 10-15 мм Ее классифицируют на фракцию мм (70%)

Фракцию засыпают в сосуд, заливают водой затем отфильтровывают, после чего просыпают в виде тонкой плоской струи 1 через щелевидный патрубок с шириной выходного отверстия 4 мм. В качестве источника струи 2 высокотемпературного газа используют бензиновую горелку, снабженную сопловидной насадкой с щелевидным выходным отверстием 5x70 мм. Угол между

плоскостями струй материала и газа равен 80°. На расстоянии 50 мм от контакта струй устанавливают металлическую пластину 3 под углом 70° к горизонтали, а нижним концом опущенную в воронку 4, заполненную

водой, выходной патрубок 5 который перекрывается резиновой трубкой с зажимом, а подпитка воды в воронку производится с помощью резиновой трубки 6. Величина безградиентной зоны струи 2, которую определяют термопарой, равна (50 мм). В результате при попадании насыщенного водой материала в струю высокотемпературного газа он подвергается ударному тер- мическому воздействию, после чего,

ударяясь о преграду в виде металлической пластины, ударным деформациям.

Из трех опытов, когда ширина струи материала равнялась ширине безградиентной зоны струи газа, т.е. составляла 50 мм, раскрытие минерала оказалось равным 87% (анализ производился с помощью магнитной вытяжки и микроскопа).

Изобретение позволяет повысить эффективность измельчения за счет высокого

раскрытия ценного минерала, создания более равномерных условий термического воздействия и больших напряжений в объеме частиц материала.

40

Формула изобретения

1Способ измельчения материалов, заключающийся в том, что материал пропускают через высокотемпературное поле, затем

подвергают резкому охлаждению водой, отличающийся тем, что, с целью повышения эффективности процесса измельчения, предварительно материал классифицируют по крупности, затем обрабатывают веществом легко переходящим в другое термодинамическое состояние с расширением, после чего формируют тонкую плоскую струю материала и подвергают его сначала ударному термическому воздействию, а загем ударным деформациям после чего охлаждают

2Способ поп 1 отличающийся тем что дарное термическое воздействие п( уш,ргтвляют струей еысокоюмпературно- го ггт

3.Способ по п. 1,отличающийся тем, что струю материала подают под углом к струе газа.

4.Способ по п. 3, отличающийся тем, что струю материала формируют шириной не более ширины безградиентной зоны струи газа.

5. Способ по п. 1,отличающийся тем, что в качестве вещества, легко переходящего в другое термодинамическое состояние, берут воду или газ, например фреон.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТОНКОГО СЕЛЕКТИВНОГО ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2043159C1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ ПОРИСТЫХ МАТЕРИАЛОВ | 2004 |

|

RU2277015C2 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ НАСЫПНЫХ МАТЕРИАЛОВ, ЗАТВЕРДЕВШИХ В КОНТЕЙНЕРЕ | 2005 |

|

RU2318603C2 |

| СПОСОБ ОКУСКОВАНИЯ МЕЛКОЗЕРНИСТОГО ТИТАНСОДЕРЖАЩЕГО МИНЕРАЛА | 1989 |

|

RU2080396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА КАЛЬЦИЯ | 2001 |

|

RU2203774C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАДИСПЕРСНОГО ПОРОШКА НИТРИДА КРЕМНИЯ | 2013 |

|

RU2541058C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ ТУГОПЛАВКИХ МЕТАЛЛОВ И ИХ СОЕДИНЕНИЙ С ЛЕГКИМИ НЕМЕТАЛЛАМИ | 1998 |

|

RU2144574C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОРАЗМЕРНЫХ НАПОЛНИТЕЛЕЙ ИЗ ПРИРОДНЫХ СЛОИСТЫХ МИНЕРАЛОВ ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2329285C1 |

| СПОСОБ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2410446C1 |

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ТВЕРДЫХ ЗЕРНИСТЫХ МАТЕРИАЛОВ | 1993 |

|

RU2045347C1 |

Изобретение касается измельчения твердых материалов. С целью повышения эффективности процесса измельчения материал предварительно классифицируют по крупности, что предопределяет равновесные условия нагревания всех частиц, затем обрабатывают веществом, легко переходящим в другое термодинамическое состояние с расширением, например насыщают водой или газом. После этого формируют тонкую плоскую струю материала для исключения теневого взаимодействия частиц в рабочем поле и подвергают ударному термическому воздействию, например, струей высокотемпературного газа, подаваемой под углом к струе материала. При этом вещество, насыщающее объем каждой частицы материала, резко расширяется, что способствует разрыву частиц по ослабленным зонам. Кроме того, ударное термическое воздействие вызывает накопление термических напряжений в теле частиц. Затем материал подвергают ударным деформациям, создавая на пути струи твердую преграду, а потом - резкому охлаждению, что приводит к полному разрушению частиц исходного материала. 4 з.п.ф-лы, 2 ил.

Исходный материал

„....

Классификация

л

Удар о преграду

I Охлаждение

/

/

/

/

/

- m.

| Денев С | |||

| И | |||

| Стоицова Р | |||

| В | |||

| Изменения в структуре минералов при механических воздействиях,Bth | |||

| Int | |||

| Miner | |||

| Proc | |||

| Congr | |||

| Warszawa | |||

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| pap | |||

| Vol | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-08-15—Публикация

1989-07-04—Подача