Изобретение относится к технологии струйного измельчения твердых зернистых материалов для получения тонко и сверхтонко измельченных порошков и может быть использовано в порошковой металлургии, химической, электротехнической, бумажной и других отраслях промышленности.

В настоящее время в различных отраслях промышленности и в производстве требуются порошкообразные материалы с уровнем измельчения 10 мкм.

К таким материалам относятся, например

двуокись титана, используемая в качестве наполнителя в производстве синтетических волокон и лакокрасочной промышленности;

окись магния, используемая при создании специальных покрытий листовой трансформаторной стали;

мел, используемый в парфюмерии и бумажной промышленности и т.п.

Потребность отраслей промышленности в измельченных материалах составляет сотни тысяч тонн порошков в год, а производство их с использованием технологии струйного измельчения связано с большими энергозатратами. Основными требованиями, предъявляемыми при создании новых технологий струйного измельчения, являются высокая производительность при снижении энергозатрат.

Известен способ струйного измельчения твердых зернистых материалов, включающий смешение измельчаемого материала с газом-энергоносителем с последующим газодинамическим ускорением полученной смеси в сопле и ударным ее воздействием с преградой или с противоположно направленным навстречу ей потоком аналогичной смеси.

Струйный способ измельчения находит широкое применение в промышленности в силу следующих преимуществ:

высокая интенсивность разрушения материала и высокая производительность, измеряемая иногда десятками тонн в 1 ч при измельчении до размера 50 мкм;

минимальная степень загрязнения целевой фракции продуктами износа элементов машин;

максимально четкая классификация частиц по размерам, однородная крупность и узкий фракционный состав продукта.

Наряду с перечисленными преимуществами известный струйный способ измельчения обладает основным недостатком высокой энергоемкостью (высокие затраты сжатого энергоносителя), что ограничивает область использования мелкотоннажным производством. Этот недостаток может быть связан с малым числом столкновений твердых частиц между собой в стабилизированном потоке, что снижает производительность.

Задача, решаемая изобретением, заключается в повышении производительности при снижении энергозатрат.

Технический результат достигается тем, что в известном способе струйного измельчения твердых зернистых материалов, включающем смешение измельчаемого материала с газом-энергоносителем с последующим газодинамическим ускорением полученной смеси в сопле и ударным ее взаимодействием с преградой или с противоположно направленным навстречу ей потоком аналогичной смеси, смесь перед ее ударным взаимодействием подают в режиме периодических пульсаций скорости.

При этом режим периодических пульсаций скорости смеси осуществляют выхлопной струей пульсирующего реактивного двигателя или поршневого двигателя внутреннего сгорания.

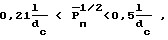

Причем режим периодических пульсаций скорости смеси перед ее ударным взаимодействием с преградой осуществляют путем ее взаимодействия с газовым цилиндрическим резонатором, размещенным на преграде соосно потоку смеси, а режим периодических пульсаций скорости в противоположно направленных навстречу друг другу потоках смеси создают путем выбора режима их подачи из условия

0,21 <

<  <0,5

<0,5 где l расстояние между соплами;

где l расстояние между соплами;

dc диаметр сопла;

Pп 0,93

0,93 ≥ 1

≥ 1

Рс давление потока в сопле;

Ра давление среды, в которую подают поток.

Сущность изобретения заключается в следующем.

При подаче в режиме периодических пульсаций скорости (период меньше времени пребывания измельчаемых частиц в зоне их движения до ударного воздействия) частицы разной массы периодически получают существенно разное ускорение и соответственно увеличивается количество соударений между ними до их ударного воздействия. В свою очередь это приводит к ускорению процесса измельчения, т. е. к увеличению производительности при снижении энергозатрат (газ-энергоноситель с максимальной скоростью и расходом подается только часть периода пульсаций).

Использование выхлопной струи пульсирующего реактивного двигателя или поршневого двигателя внутреннего сгорания для осуществления режима периодических пульсаций скорости смеси обеспечивает дополнительную составляющую процесса измельчения за счет "температурного удара" при контакте частиц с горячей струей, что существенно сокращает затраты энергии на сжатие газа за счет использования энергии от сгорания горючего.

Использование изобретения в регионах, обладающих большими запасами исходного для измельчения сырья и природного газа, которые можно использовать в качестве горючего вышеупомянутых двигателей, будет иметь особое преимущество перед известными технологиями измельчения.

Создание пульсаций путем взаимодействия с газовым цилиндрическим резонатором, размещенным на преграде соосно потоку смеси за счет использования эффекта резонансных автоколебаний ("свисток" Гартмана), является наиболее простым способом.

Создание режима периодических пульсаций скорости в противоположно направленных навстречу друг другу потоках смеси путем выбора режима их подачи позволяет за счет возникновения мощных автоколебаний встречных струй максимально упростить создание пульсаций скорости. Наличие максимума амплитуды пульсаций при выборе режимов подачи подтверждается экспериментами.

На фиг. 1 изображена установка, реализующая способ измельчения твердых материалов на преграде; на фиг.2 установка с использованием газового цилиндрического резонатора.

Установка для струйного измельчения твердых материалов на преграде содержит камеру 1 измельчения, в которой размещена преграда 2 на пилонах 3. Осесимметрично и напротив преграды 2 в торце камеры 1 размещено выхлопное сопло 4 пульсационной камеры 5, соединенной с выхлопным патрубком двигателя внутреннего сгорания (ДВС) (условно не показан) или являющейся собственно камерой сгорания пульсационного реактивного двигателя (ПРД). Внутри камеры 5 и соосно с ней размещен газовый эжектор 6, активное сопло 7 которого подключено к источнику подачи сжатого газа, а пассивная полость 8 к источнику подачи измельчаемого материала.

Способ реализуется следующим образом.

Сжатый воздух от источника подачи поступает в эжектор 6 через активное сопло 7, захватывая зерна измельчаемого материала, поступающего в пассивную полость. При этом одновременно выхлопное сопло 4 пульсационной камеры 5 формирует периодические динамические импульсы продуктов сгорания ДВС или ПРД. Эти импульсы вызывают периодическое воздействие на газодинамический газопылевой поток, истекающий из сопла эжектора 6, вследствие чего частицы измельчаемого материала разной массы получают разное ускорение. Поскольку частота пульсации скорости меньше времени пребывания частиц между соплом 4 до преграды 2, это приводит к увеличению числа столкновений (соударений) частиц разной массы, т.е. к первичному измельчению, происходящему в движущемся газопылевом потоке. Затем этот поток взаимодействует с преградой 2, где происходит основной процесс измельчения, аналогично тому, как он происходит в известных способах (процессы сепарации, классификации и возврата крупных частиц измельчаемого материала на повторное измельчение происходят по известной технологии).

На фиг. 2 изображена установка для струйного измельчения твердых материалов на преграде с газовым цилиндрическим резонатором.

Установка содержит камеру измельчения 1, в которой размещена преграда 2 на пилонах 3. В торце камеры 1 напротив и соосно преграде 2 установлен газовый эжектор 6, активное сопло 7 которого соединено с источником подачи сжатого газа (условно не показана), а пассивная полость 8 с источником подачи измельчаемого материала. Осесимметрично газовому эжектору 6 на преграде 2 размещен газовый цилиндрический резонатор 9 с острыми кромками 10, образуя свисток Гартмана. В этой установке периодические пульсации скорости потока создаются при его взаимодействии с острыми кромками 10 резонатора 9.

Для создания установки для реализации способа при взаимодействии двух пульсирующих газопылевых потоков используются элементы установки, изображенной на фиг. 1, без преграды 2. Для этого сопла двух установок размещают симметрично напротив друг друга на одной оси. При этом выбирают расстояние между соплами и их диаметры из условия возникновения автоколебаний встречных струй, связанного с удовлетворением условия выбора режима подачи струй, изложенного в математической формуле.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОДИНАМИЧЕСКИЙ ВОСПЛАМЕНИТЕЛЬ | 1993 |

|

RU2079055C1 |

| СПОСОБ ВИХРЕВОГО ИЗМЕЛЬЧЕНИЯ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2166993C2 |

| ГАЗОДИНАМИЧЕСКОЕ УСТРОЙСТВО ТОНКОГО ИЗМЕЛЬЧЕНИЯ | 1993 |

|

RU2013134C1 |

| Помольный узел струйной мельницы | 1989 |

|

SU1648561A1 |

| ВИХРЕ-АКУСТИЧЕСКИЙ ДИСПЕРГАТОР | 2003 |

|

RU2250138C1 |

| ТОПКА | 1999 |

|

RU2154234C1 |

| СПОСОБ СТРУЙНОГО ИЗМЕЛЬЧЕНИЯ ПОРОШКОВ В СВЕРХЗВУКОВОЙ ГАЗОВОЙ СРЕДЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2023 |

|

RU2819081C1 |

| СПОСОБ ГАЗОДИНАМИЧЕСКОГО ВОСПЛАМЕНЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175743C2 |

| Способ газоструйного измельчения | 1979 |

|

SU816544A1 |

| УДАРНОЕ УСТРОЙСТВО | 1991 |

|

RU2024676C1 |

Изобретение относится к технологии струйного измельчения твердых зернистых материалов для получения тонко и сверхтонко измельченных порошков и может быть использовано в порошковой металлургии, химической, электрохимической и др. отраслях промышленности. Сущность изобретения: газ-энергоноситель смешивают с исходным измельчаемым материалом. Образовавшийся газопылевой поток ускоряют в сопле, а затем его направляют на преграду или на другой аналогичный поток противоположного направления. При этом газодинамический поток подают в режиме периодических пульсаций скоростей, которые осуществляют, например, выхлопной струей пульсирующего реактивного двигателя или поршневого двигателя внутреннего сгорания. В этом случае частицы разной массы периодически получают существенно разное ускорение и соответственно увеличивается количество соударений между ними, что приводит к ускорению и интенсификации процесса измельчения, т.е. к увеличению производительности. 3 з. п. ф-лы, 2 ил.

где l расстояние между срезами сопел;

dс диаметр сопла;

Pс давление потока в сопле;

Pа давление среды, в которую подают поток.

| Сиденко П.М | |||

| Измельчение в химической промышленности, М., Химия, 1977, с.213, рис.145, с.224, рис.161. |

Авторы

Даты

1995-10-10—Публикация

1993-10-20—Подача