Изобретение относится к механической обработке, в особенности к совмещенным методам обработки металлов резанием и поверхностным пластическим деформированием, и может быть использовано при обработке наружных и внутренни/. тел вращения.

Цель изобретения -- повышение качества поверхностного слоя путем повышения точности управления интенсивностью деформации и сохранения постоянной кривизны профиля контакта деформирующей части инструмента с деталью в направлении продольной подачи при изменении расчетного натяга.

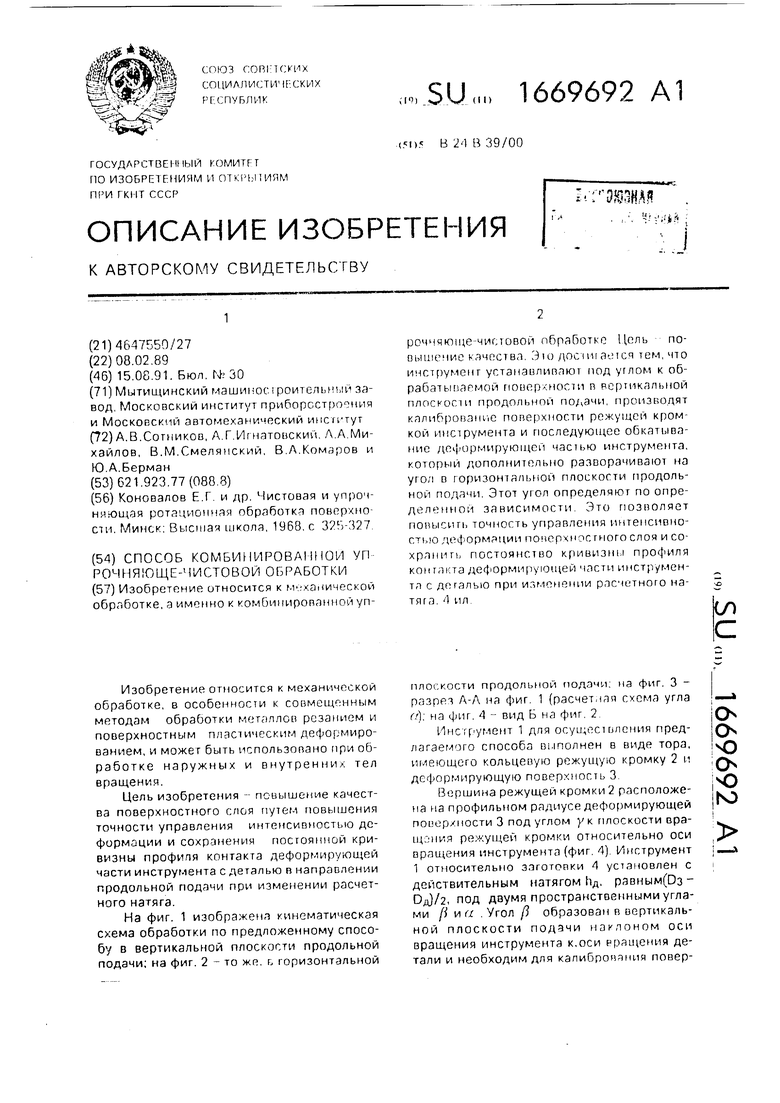

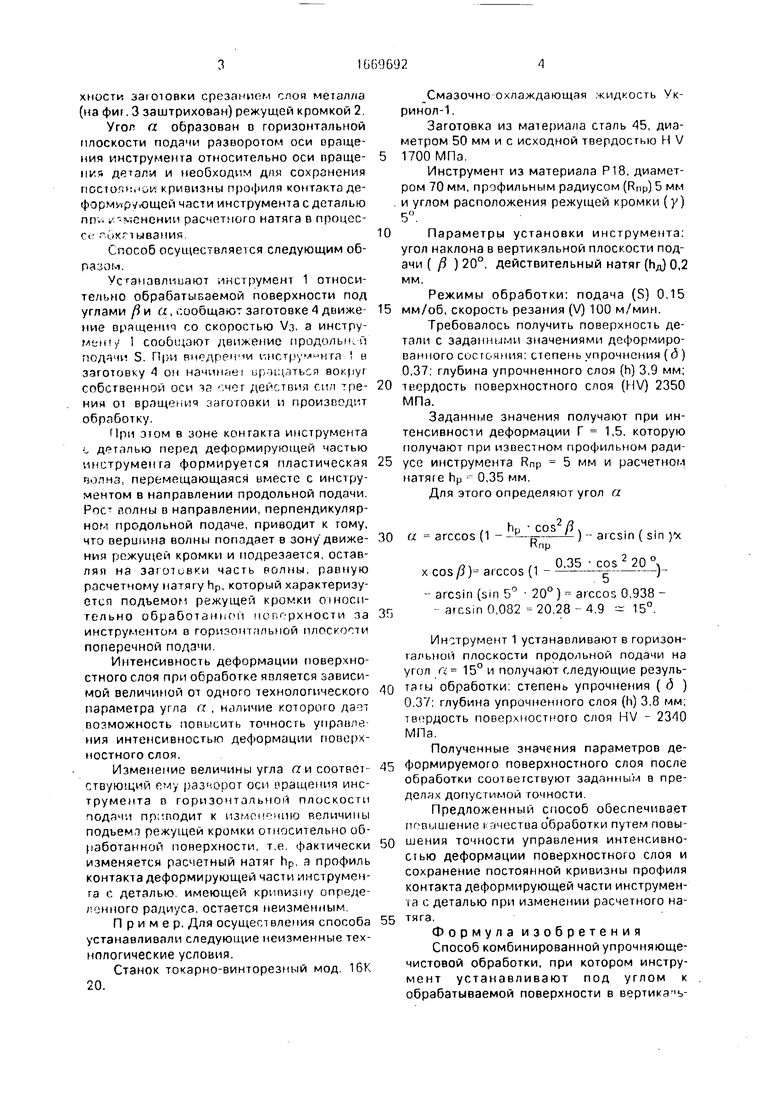

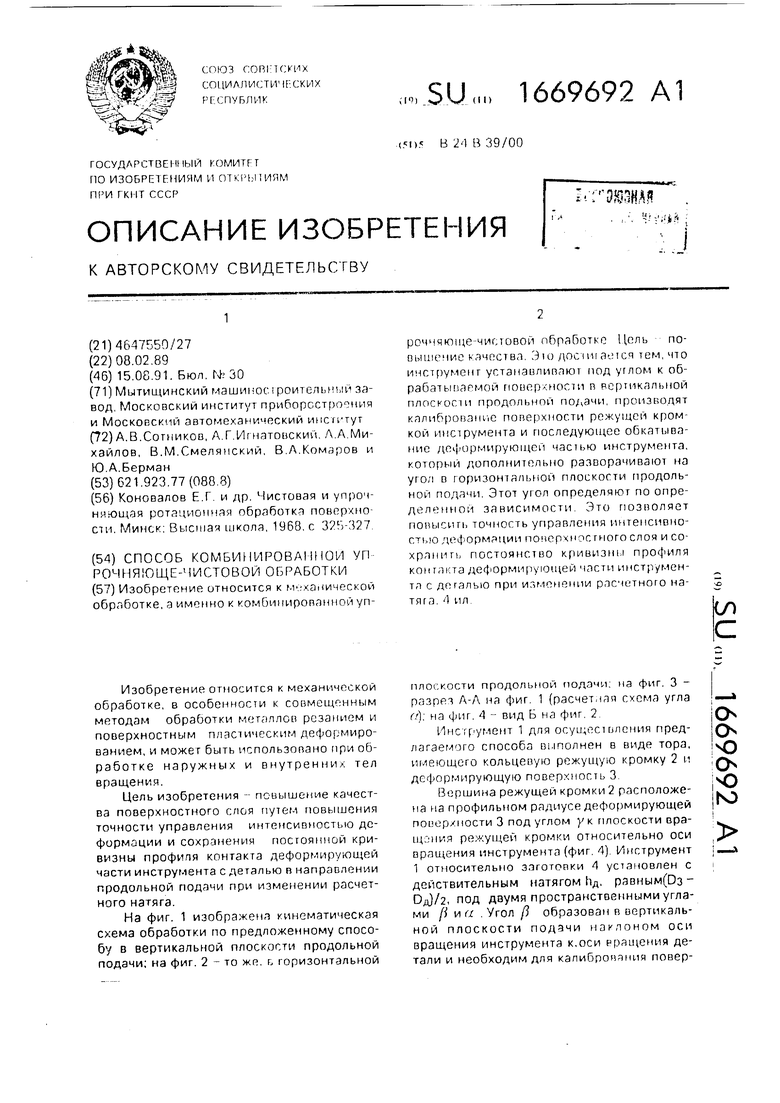

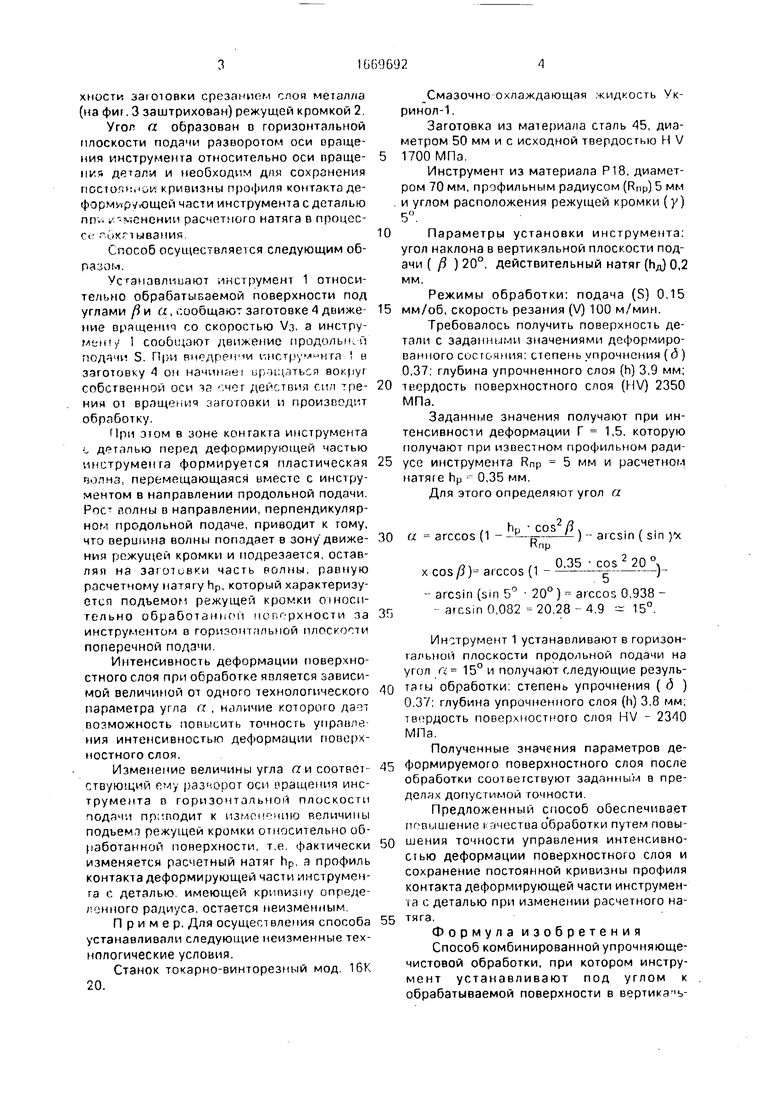

На фиг. 1 изображена кинематическая схема обработки по предложенному способу в вертикальной плоскости продольной подачи; на фиг. 2 - то же. г, горизонтальной

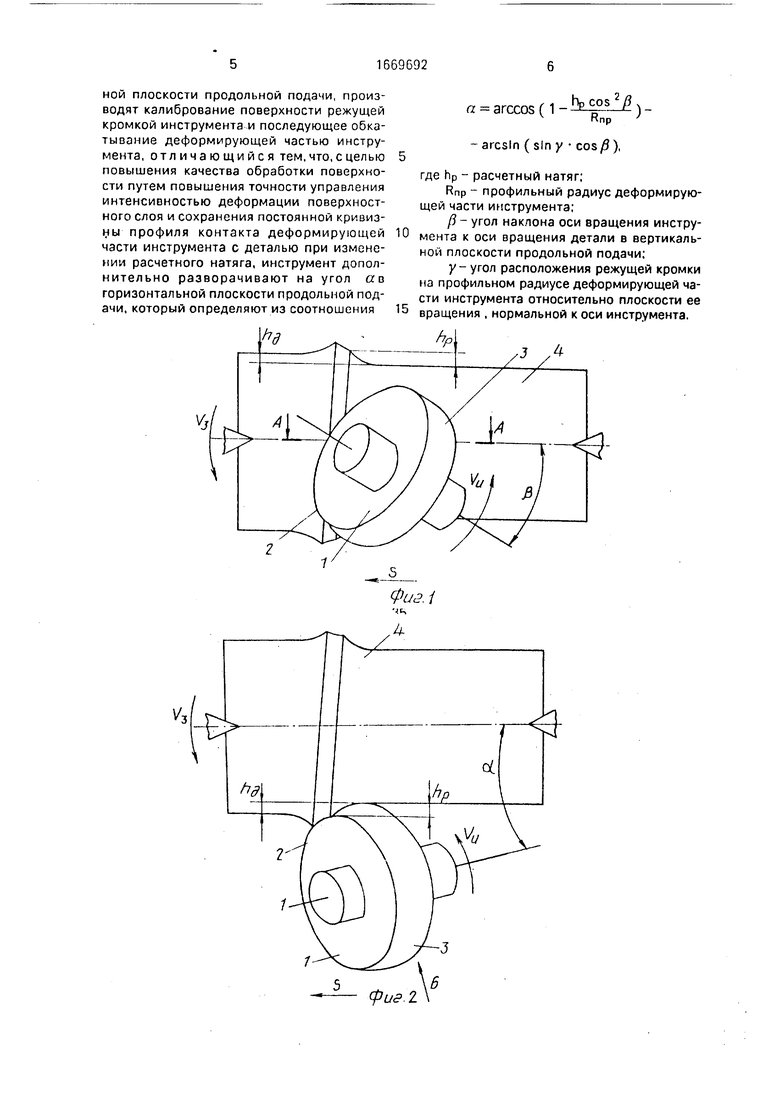

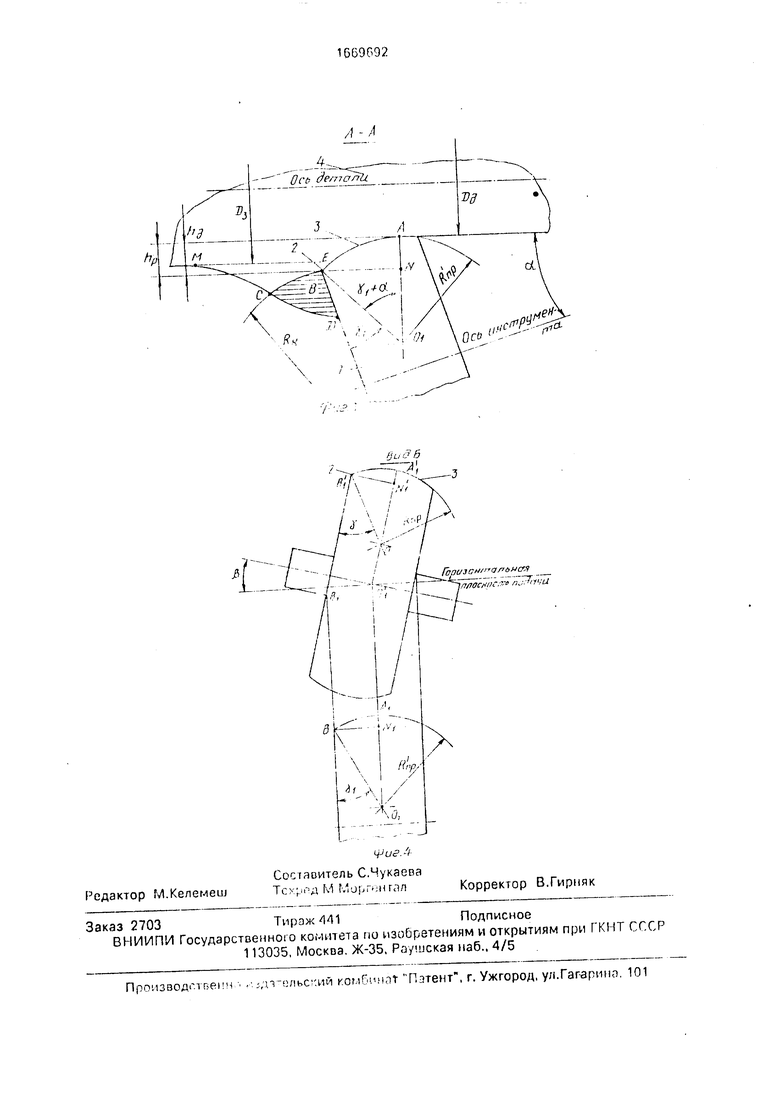

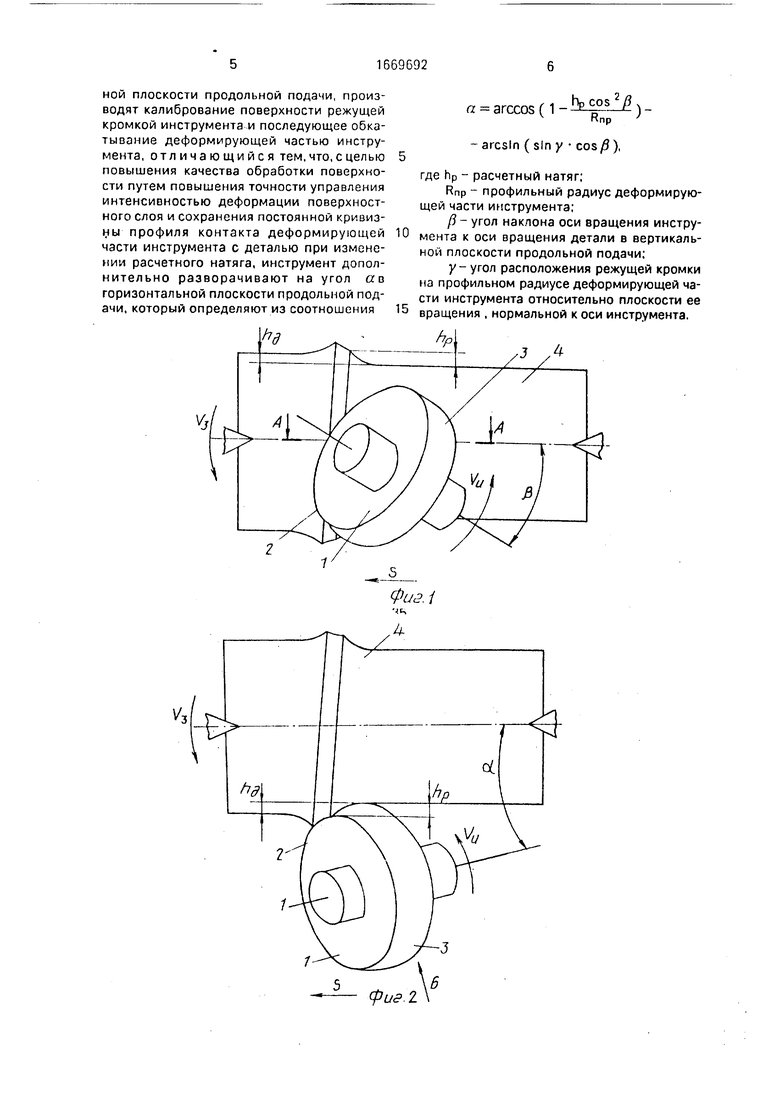

плоскости продольной подачи, на фиг. 3 - разрез А-А на фиг. 1 (расчетная схема угла (г), на фиг. 4 - вид Б на фиг. 2

Инструмент 1 для осуществления предлагаемого способа выполнен в виде тора, имеющего кольцевую режущую кромку 2 и деформирующую поверхность 3

Вершина режущей кромки 2 расположена на профильном радиусе деформирующей поверхности 3 под углом у к плоскости вра- щзния режущей кромки относительно оси вращения инструмента (фиг. 4) Инструмент 1 относительно заготовки 4 установлен с действительным натягом hfl, равным(рз- Од)/2, под двумя пространственными углами fi и а . Угол ft образован в вертикальной плоскости подачи наклоном оси вращения инструмента к,оси вращения детали и необходим для калибрования поверО

о ю о

о го

хности заготовки срезанием слоя металла (на фиг. 3 заштрихован) режущей кромкой 2.

Угол а образован в горизонтальной плоскости подачи разворотом оси враще- ния инструмента относительно оси вращения детали и необходим для сохранения постоглмои кривизны профиля контакта деформирующей части инструмента с деталью nnv. « -пленении расчетного натяга в процесса гОхпывания

Способ осуществляется следующим образом.

Устанавливают инструмент 1 относительно обрабатываемой поверхности под углами ft и и, сообщают заготовке 4 движение вращении со скоростью /з, а инструменту 1 сообщают движение продольной подачи S. При внедрении инструмента в заготовку А он начинке i ьращлться вокруг собственной оси ча - .чет деГч-твил сил трении от вращения заготовки и производит обработку.

При этом в зоне контакта инструмента L деталью перед деформирующей частью инструмента формируется пластическая полна, перемещающаяся вместе с инструментом в направлении продольной подачи. Рост полны в направлении, перпендикулярном продольной подаче, приводит к тому, что вершина волны попадает в зону движения режущей кромки и подрезается, оставляя на заготовки часть волны, равную расчетному натягу hp, который характеризуется подъемом режущей кромки ожоси- гельно обработанной чог.г-р хности за инструментом в горизонтальной плоскости поперечной подачи.

Интенсивность деформации поверхностного слоя при обработке является зависимой величиной от одного технологического параметра угла а , наличие которого дает возможность повысить точность управления интенсивностью деформации поверхностного слоя.

Изменение величины угла «и соответствующий ему разморот оси вращения инструмента в горизонтальной плоскости подачи приводит к изменению величины подъема режущей кромки относительно обработанной поверхности, т.е. фактически изменяется расчетный натяг hp, а профиль контакта деформирующей части инструмента с деталью имеющей кривизну определенного радиуса, остается неизменным.

Пример. Для осуществления способа устанавливали следующие неизменные тех- нплогические условия.

Станок токарно-винторезный мод. 16К 20.

Смазочно охлаждающая жидкость Ук ринол-1.

Заготовка из материала сталь 45, диаметром 50 мм и с исходной твердостью Н V 1700 МПа.

Инструмент из материала Р18, диаметром 70 мм, профильным радиусом (Rnp) 5 мм и углом расположения режущей кромки (у) 5.

Параметры установки инструмента:

угол наклона в вертикальной плоскости подачи (/3 ) 20°, действительный натяг (пд) 0,2 мм.

Режимы обработки: подача (S) 0,15 мм/об, скорость резания (V) 100 м/мин.

Требовалось получить поверхность детали с заданными значениями деформированного состояния: степень упрочнения (д) 0,37; глубина упрочненного слоя (h) 3,9 мм; твердость поверхностного слоя (HV) 2350 МПа.

Заданные значения получают при интенсивности деформации Г 1,5, которую получают при известном профильном ради- усе инструмента Rnp 5 мм и расчетном натяге hp 0,35 мм.

Для этого определяют угол а

« arccos (1 - - -5- - ) - aicsin ( sin yx

Кпр

л 1Л 0,35 - cos2 20°, х cos/) arccos ()35

- arcsin (sin 5° 20° ) - arccos 0,938 - - arcsin 0,082 -20,28-4.9 - 15°.

Инструмент 1 устанавливают в горизонтальной плоскости продольной подачи на угол п 15° и получают следующие результэты обработки: степень упрочнения ( д ) 0,37: глубина упрочненного слоя (h) 3,8 мм; твердость поверхностного слоя HV - 23-10 МПа.

Полученные значения параметров деформируемого поверхностного слоя после обработки соответствуют заданным в пределах допустимой точности.

Предложенный способ обеспечивает повышение t эчества о бработки путем повышения точности управления интенсивностью деформации поверхностного слоя и сохранение постоянной кривизны профиля контакта деформирующей части инструмен- ia с деталью при изменении расчетного натягаФормула изобретения Способ комбинированной упрочняюще- чистовой обработки, при котором инструмент устанавливают под углом к обрабатываемой поверхности в вертикальной плоскости продольной подачи, производят калибрование поверхности режущей кромкой инструмента и последующее обкатывание деформирующей частью инструмента, отличающийся тем, что, с целью повышения качества обработки поверхности путем повышения точности управления интенсивностью деформации поверхностного слоя и сохранения постоянной кривизны профиля контакта деформирующей части инструмента с деталью при изменении расчетного натяга, инструмент дополнительно разворачивают на угол ав горизонтальной плоскости продольной подачи, который определяют из соотношения

0

5

« arccos()

-arcsln (sin у cos/3),

где hp - расчетный натяг;

Rnp - профильный радиус деформирующей части инструмента;

ft - угол наклона оси вращения инструмента к оси вращения детали в вертикальной плоскости продольной подачи;

у- угол расположения режущей кромки на профильном радиусе деформирующей части инструмента относительно плоскости ее вращения , нормальной к оси инструмента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478025C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ И КАЛИБРОВАНИЯ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩИМ ИНСТРУМЕНТОМ | 2011 |

|

RU2474486C1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ С КАЛИБРОВАНИЕМ И УПРОЧНЕНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2484928C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2478456C2 |

| УСТРОЙСТВО СТАТИКО-ИМПУЛЬСНОЙ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ОТВЕРСТИЙ ДЕТАЛЕЙ | 2011 |

|

RU2487785C2 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ С КАЛИБРОВАНИЕМ МЕТАЛЛИЧЕСКИХ ВНУТРЕННИХ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2011 |

|

RU2478457C1 |

| Способ обработки деталей поверхностным пластическим деформированием | 1986 |

|

SU1466912A1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| СПОСОБ ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ СО СТАТИКО-ИМПУЛЬСНЫМ НАГРУЖЕНИЕМ | 2010 |

|

RU2460627C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДЕФОРМИРУЮЩЕ-РЕЖУЩЕГО ДОРНОВАНИЯ | 2010 |

|

RU2460626C2 |

Изобретение относится к механической обработке, а именно к комбинированной упрочняюще-чистовой обработке. Цель - повышение качества. Это достигается тем, что инструмент устанавливают под углом к обрабатываемой поверхности в вертикальной плоскости продольной подачи, производят калибрование поверхности режущей кромкой инструмента и последующее обкатывание деформирующей частью инструмента, который дополнительно разворачивают на угол в горизонтальной плоскости продольной подачи. Этот угол определяют по определенной зависимости. Это позволяет повысить точность управления интенсивностью деформации поверхностного слоя и сохранить постоянство кривизны профиля контакта деформирующей части инструмента с деталью при изменении расчетного натяга. 4 ил.

Горизои ально

Ч1ЛОС/V/Л U

| Коновалов Е.Г и др | |||

| Чистовая и упрочняющая ротационная обработка поверхности | |||

| Минск: Высшая школа, 1968 | |||

| с 395-327 |

Авторы

Даты

1991-08-15—Публикация

1989-02-08—Подача