1

Изобретение относится к магаино- цтроениЮд в частности R производству зубчатых колес.

Цель йзoбpefeния - повьпцение качества и производительности обработки за счет совмещения переходов и расширение технологических возмож Иостей за счет получения модифициро- аяной формы зубъеВо

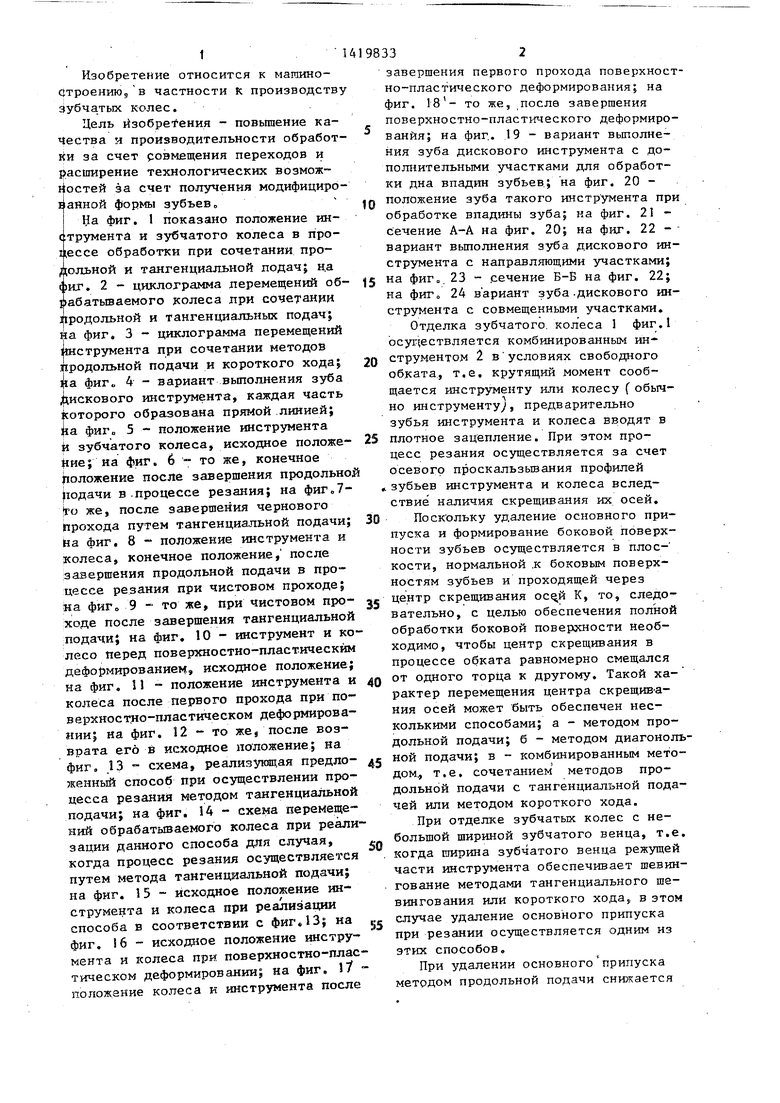

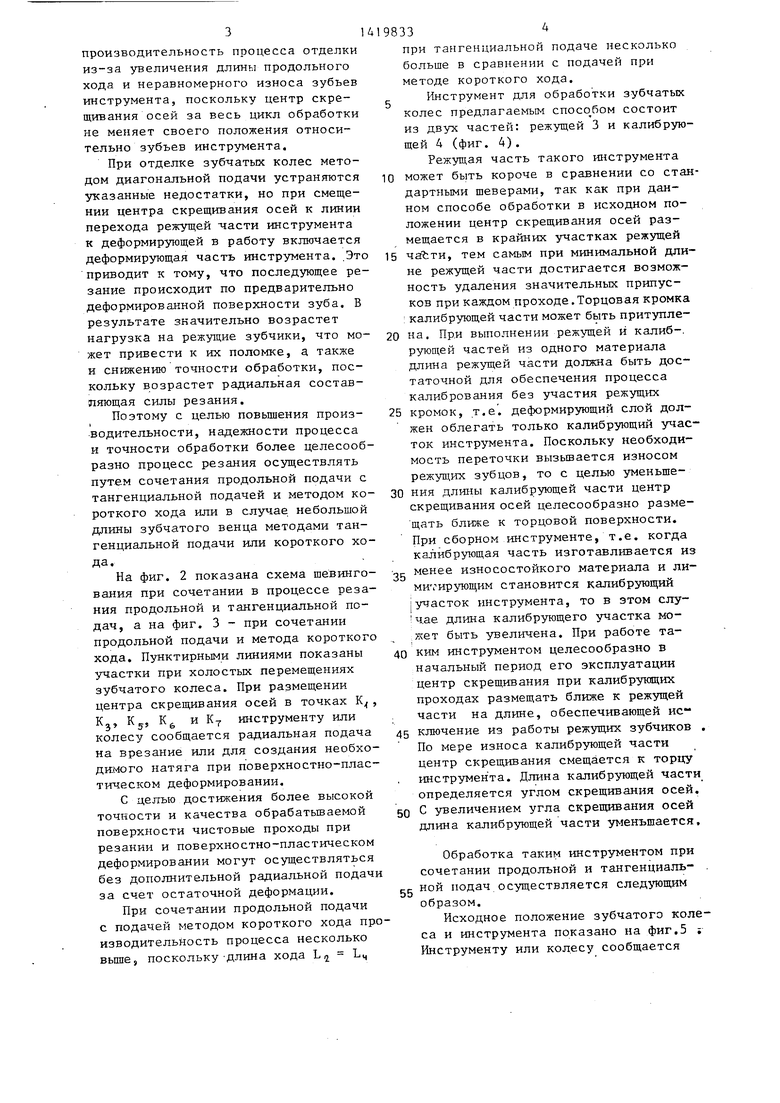

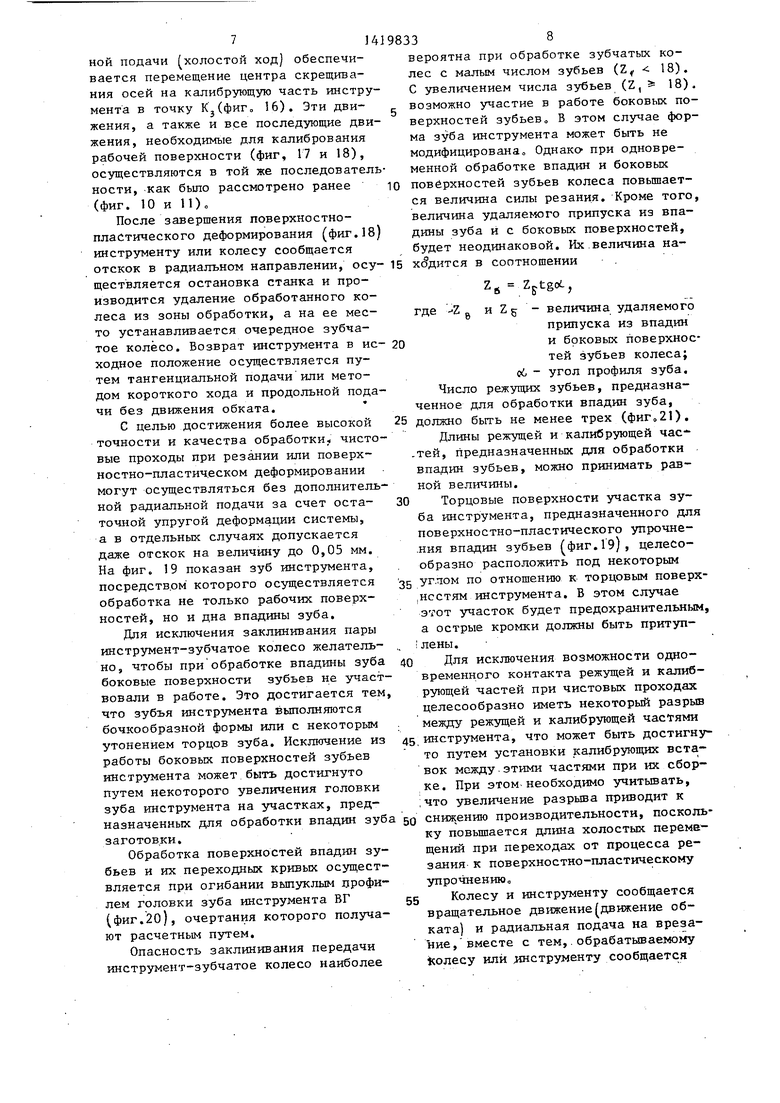

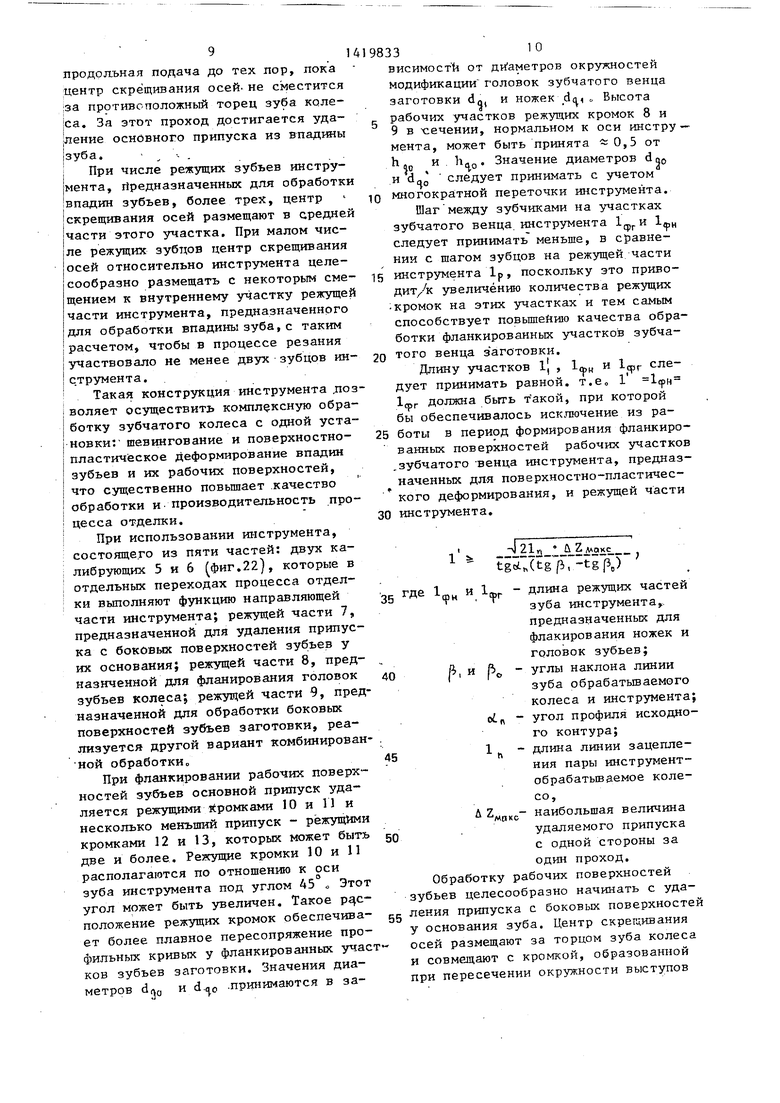

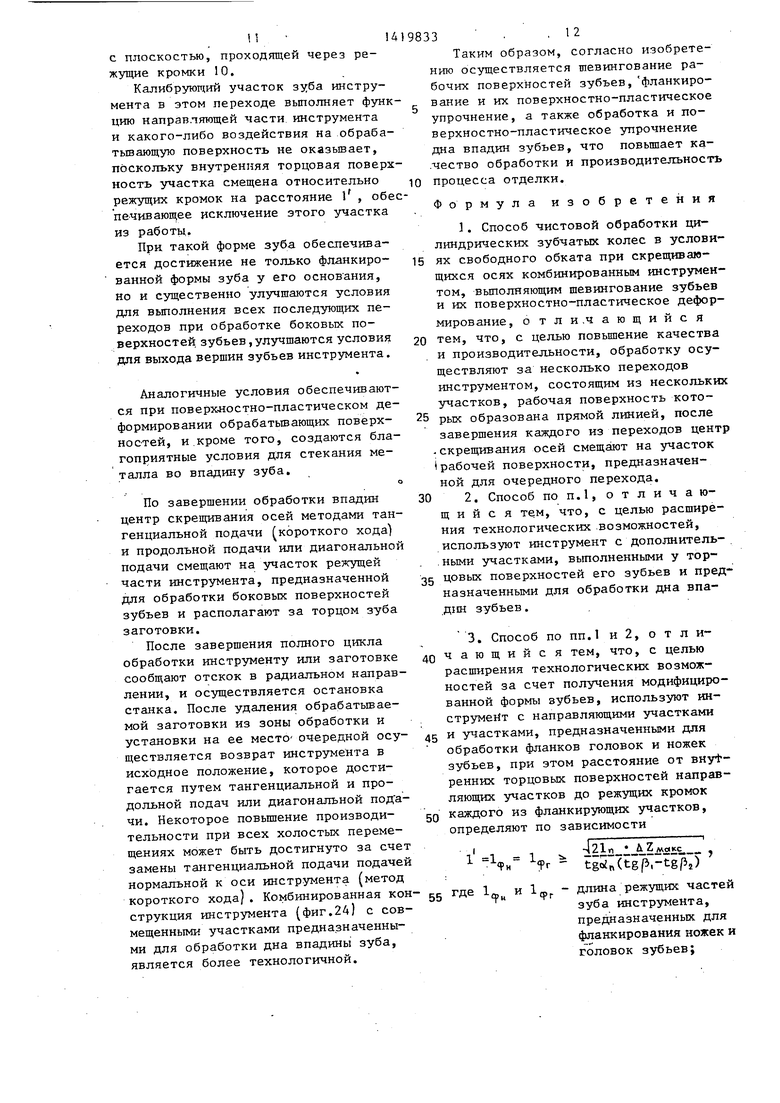

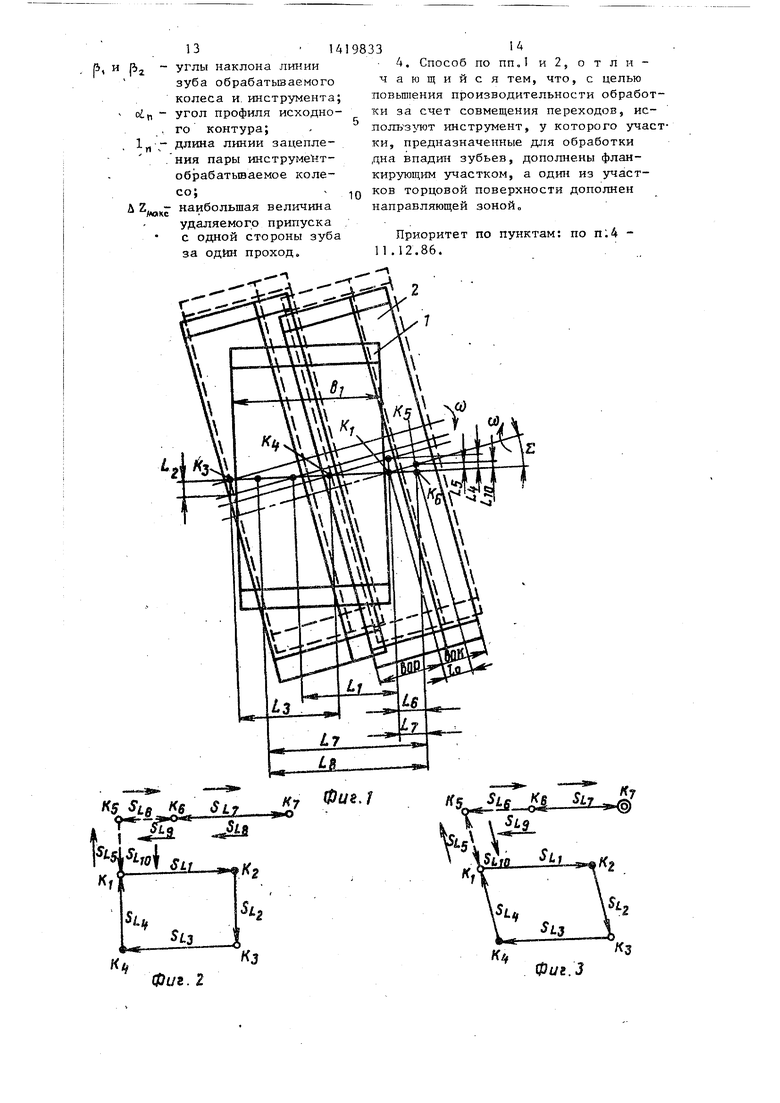

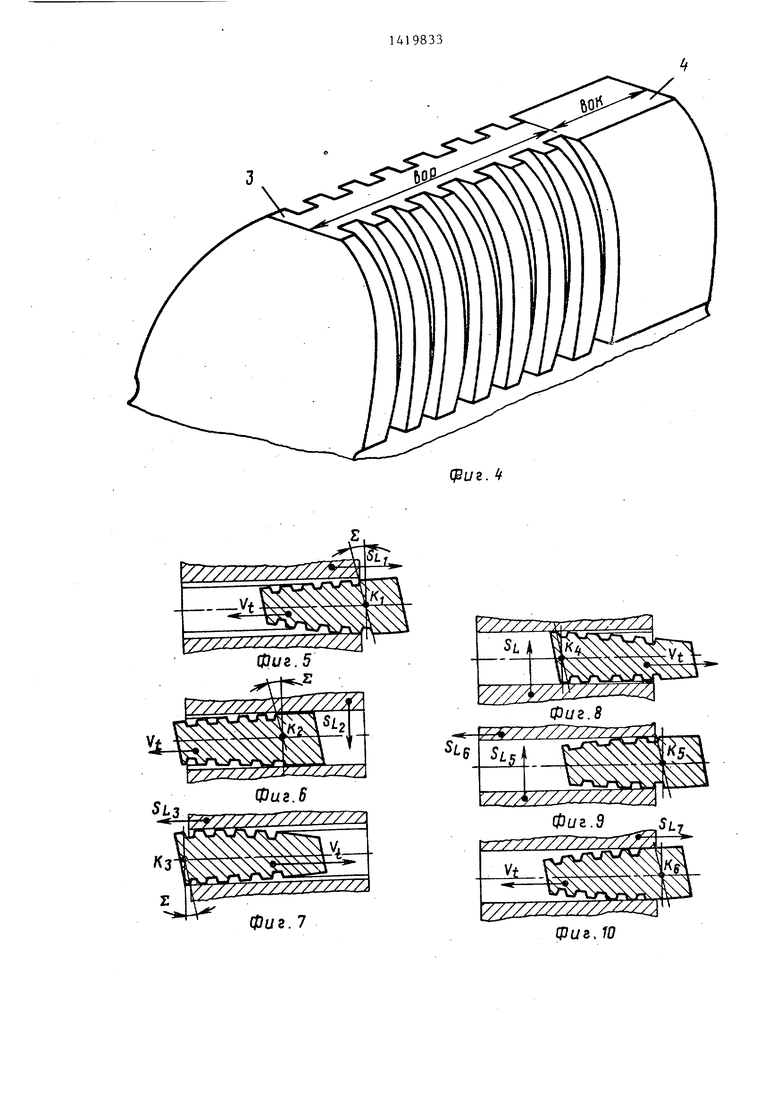

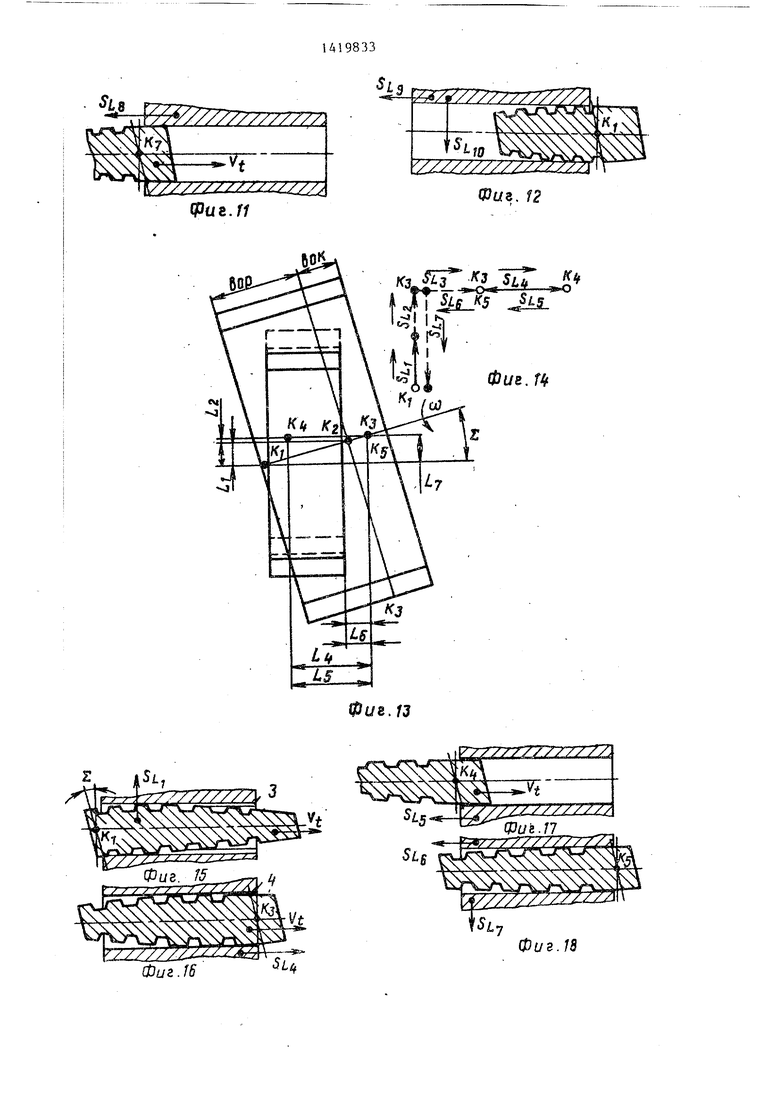

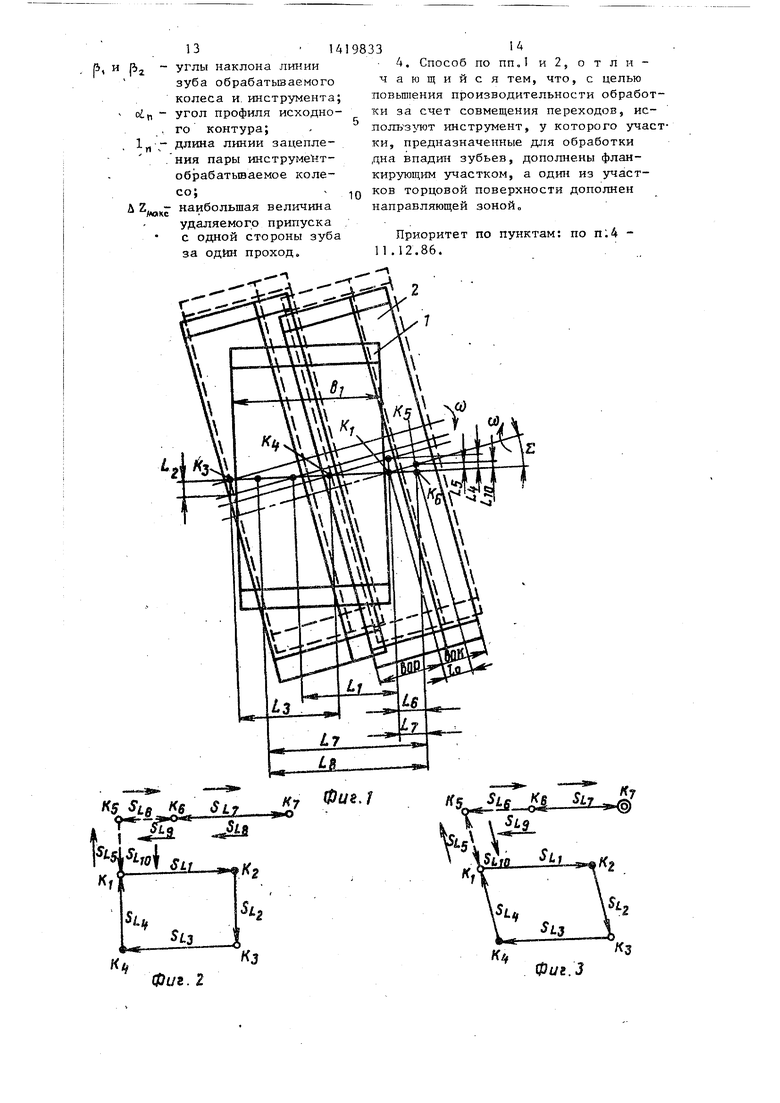

I На фиг. 1 показано положение ин- 4трумента и зубчатого колеса в процессе обработки при сочетании про- | oльнoй и тангенциальной подач; н.а рнг. 2 - циклограмма перемещений об- Ьабатьшаемого колеса при сочетании |1родольной и тангенциальных подач; фа фиг. 3 - циклограмма перемещений инструмента при сочетании методов продольной подачи и короткого хода; ijta фиг„ 4 - вариант вьшолнения зуба ItHCKOBoro инструмента, каждая часть которого образована прямой линией; йа фиг. 5 положение инструмента и зубчатого колеса, исходное положение; иа фиг. 6 - то же, конечное Положение после завершения продольно тодачи в .процессе резания; на фиг„7- li o же, после завершения чернового Прохода путем тангенциальной подачи; На фиг, 8 - положение инструмента и колеса, конечное положение, после завершения продольной подачи в процессе резания при чистовом проходе; ка фиго 9 - то же, при чистовом проходе после завершения тангенциальной подачи; на фиг, 10 - инструмент и колесо перед поверхностно-пластическим деформированием, исходное положение; на фиг, 11 - положение инструмента и колеса после первого прохода при поверхностью -пл ас тиче оком дефо рмиров а- нии; на фиг, 12 - то же, после возврата его в исходное положение; на фиг, .13 схема, реализутацая предло- женньй способ при осуществлении процесса резания методом тангенциальной подачи; на фиг. 14 - схема перемещений обрабатываемого колеса при реализации данного способа для случая, когда процесс резания осуществляется путем метода тангенциальной подачи; на фиг, 15 - исходное положение инструмента и колеса при реализации способа в соответствии с фиг.13; иа фиг, 16 - исходное положение инструмента и колеса при поверхностно-пластическом деформировании; на фиг. 1/ положение колеса и инструмента после

5

0

5

0

5

5 д

0

5

0

5

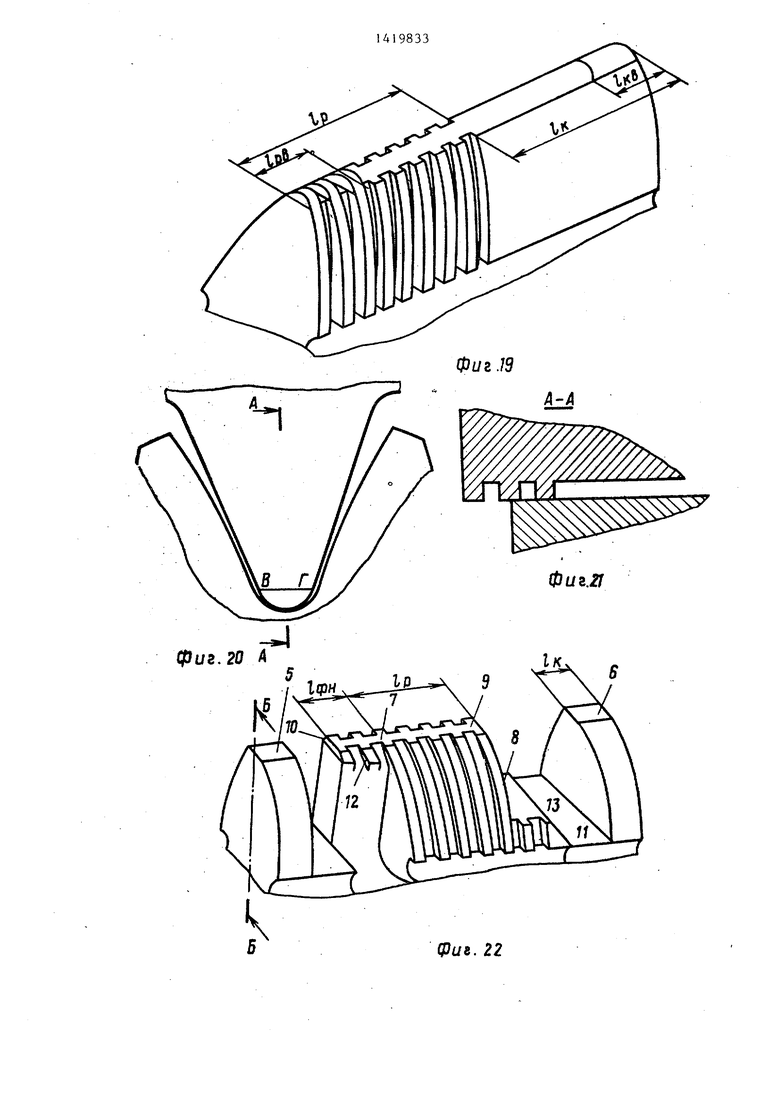

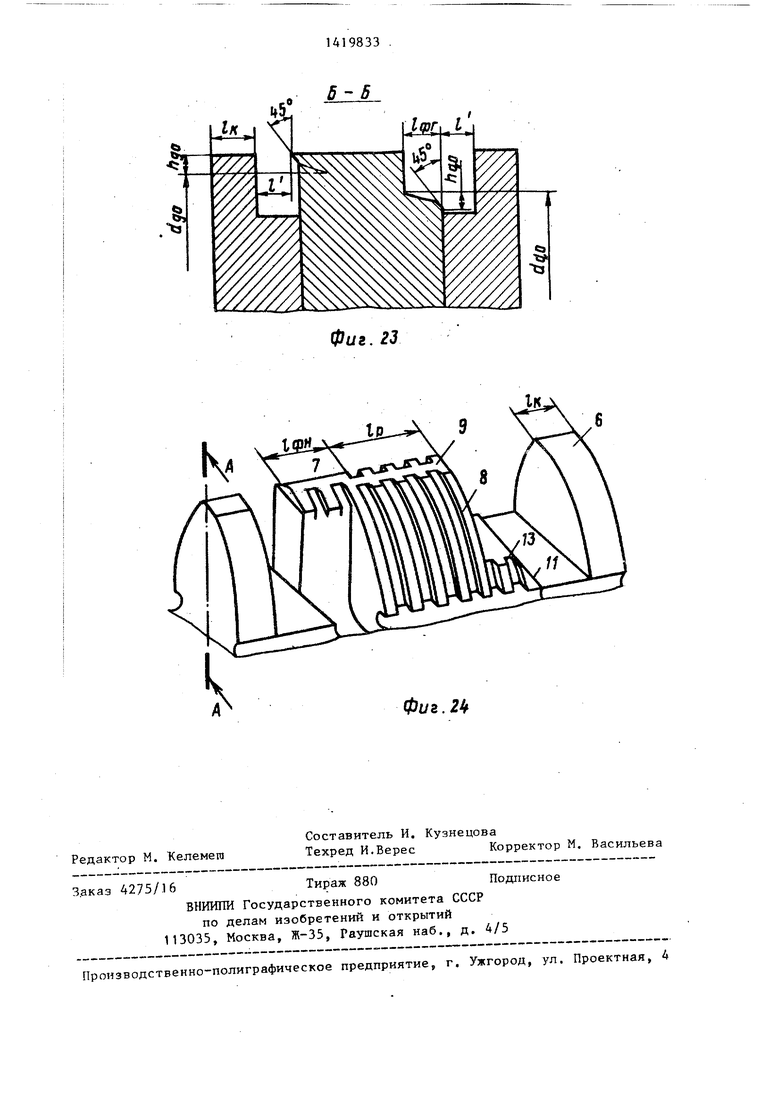

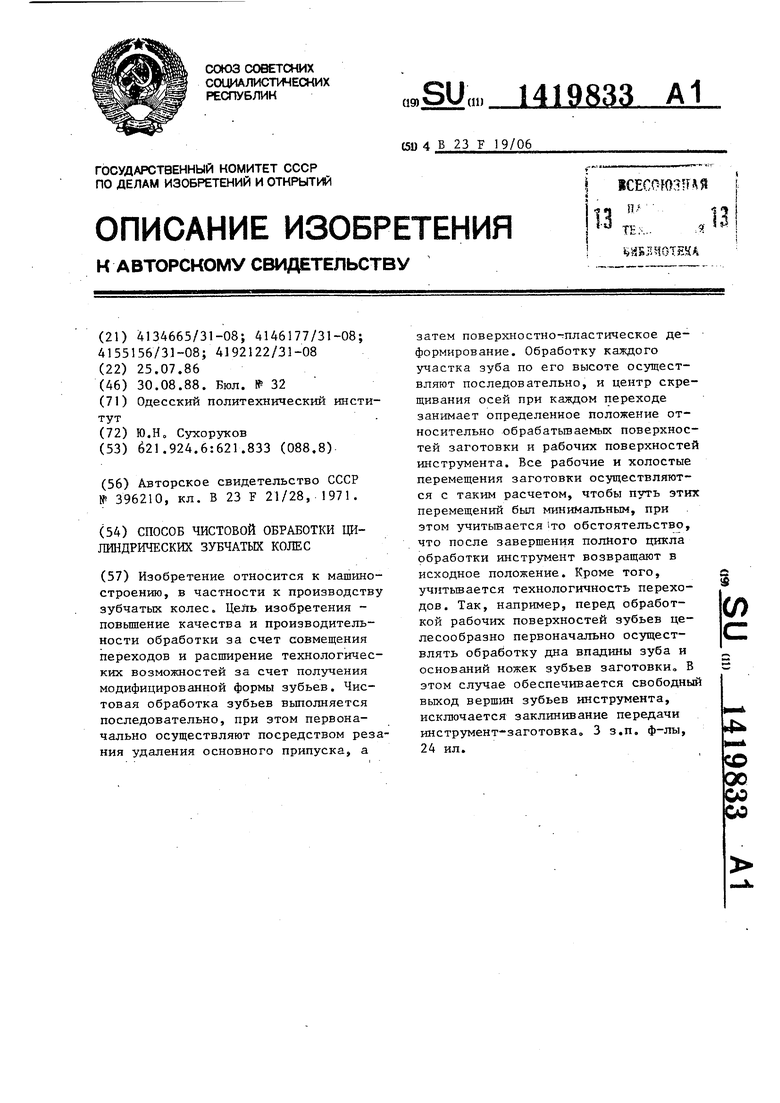

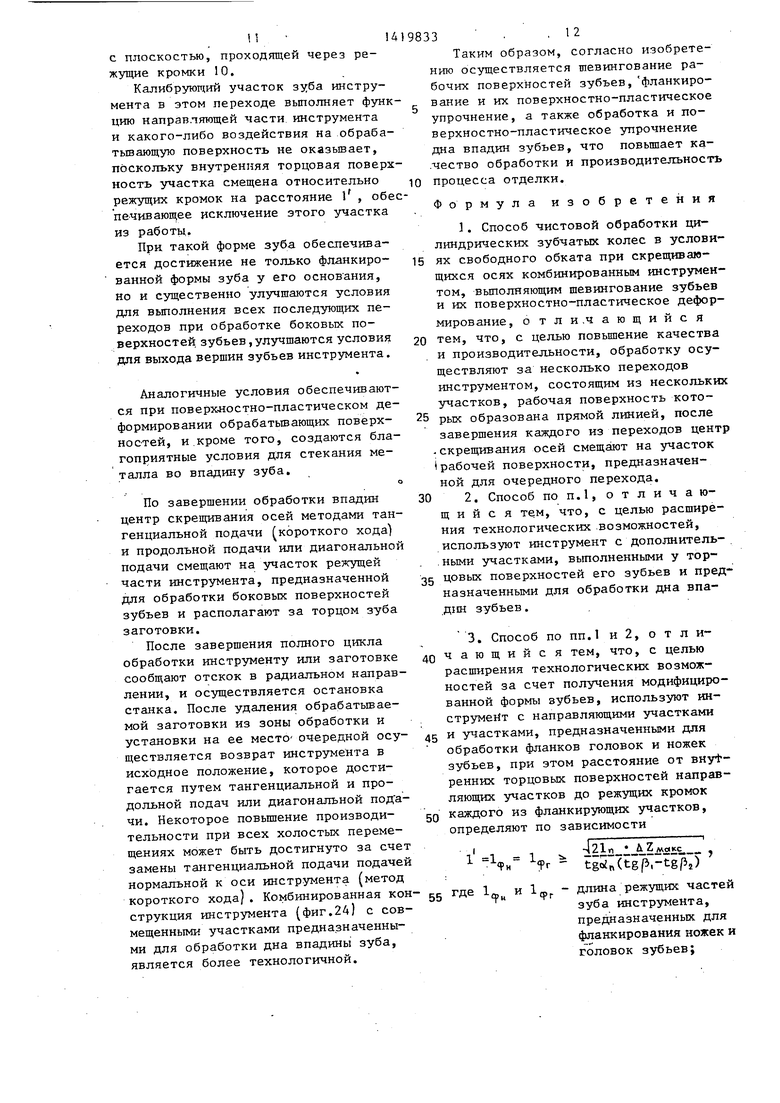

завершения первого прохода поверхностно-пластического деформирования; на фиг. 18- то же, посла завершения поверхностно-пластического деформирования; на фиг.. 19 - вариант выполнения зуба дискового инструмента с до- пошгительными участками для обработки дна впадин зубьев.; на фиг. 20 - положение зуба такого инструмента при обработке впадины зуба; ка фиг. 21 - Сечение А-А на фиг. 20; на фиг. 22 - вариант вьтолнения зуба дискового инструмента с направляющими участками; на фиг„ 23 - речение Б-Б на фиг. 22; на фиг. 24 вариант зуба .дискового инструмента с совмещенными участками.

Отделка зубчатого, колеса 1 фиг. Г осус ествляется комбинированным ин- струментом 2 в условиях свободного обката, т.е. крутящий момент сообщается инструменту или колесу f обычно инструменту), предварительно зубья инструмента и колеса вводят в плотное зацепление. При зтом процесс резания осуществляется за счет осевого проскальзьтания профилей зубьев инструмента и колеса вследствие наличия скрещивания их осей.

Поскольку удаление основного припуска и формирование боковой поверхности зубьев осуществляется в плос- кости, нормальной .к боковым поверхностям зубьев и проходящей через центр скрещивания К, то, следовательно, с целью обеспечения полной обработки боковой поверхности необходимо, чтобы центр скрещивания в процессе обката равномерно смещался от одного торЦа к другому. Такой характер перемещения центра скрещив-а- ния осей может быть обеспечен несколькими способами; а - методом продольной подачи; б - методом диагоноль- ной подачи; в - комбинированным мето- дом т.е. сочетанием методов продольной подачи с тангенциальной подачей или методом короткого хода.

При отделке зубчатых колес с небольшой шириной зубчатого венца, т.е. когда ширина зубчатого венца режущей части инструмента обеспечивает шевингование методами тангенциального шевингования или короткого хода, в этом случае удаление основного припуска при резании осуществляется одним из этгос способов.

При удалении основного припуска методом продольной подачи снижается

3

производительность процесса отделки из-за увеличения длины продольного хода и неравномерного износа зубьев инструмента, поскольку центр скрещивания осей за весь цикл обработки не меняет своего положения относительно зубьев инструмента.

При отделке зубчатых колес методом диагональной подачи устраняются указанные недостатки, но при смещении центра скрещивания осей к линии перехода режущей части инструмента к деформирующей в работу включается деформирующая часть инструмента, .Это приводит к тому, что последующее резание происходит по предварительно деформированной поверхности зуба, В результате значительно возрастет нагрузка на режущие зубчики, что может привести к их поломке, а также и снижению точности обработки, поскольку возрастет радиальная составляющая силы резания.

Поэтому с целью повышения производительности, надежности процесса и точности обработки более целесообразно процесс резания осуществлять путем сочетания продольной подачи с тангенциальной подачей и методом короткого хода или в случае небольшой длины зубчатого венца методами тангенциальной подачи или короткого хода.

На фиг, 2 показана схема шевингования при сочетании в процессе резания продольной и тангенциальной подач, а на фиг. 3 - при сочетании продольной подачи и метода короткого хода. Пунктирными линиями показаны участки при холостых перемещениях зубчатого колеса. При размещении центра скрещивания осей в точках К К,, Kj, К иК инструменту или колесу сообщается радиальная подача на врезание или для создания необходимого натяга при поверхностно-пластическом деформировании,

С целью достижения более высокой точности и качества обрабатьшаемой поверхности чистовые проходы при резании и поверхностно-пластическом деформировании могут осуществляться без дополнительной радиальной подачи за счет остаточной деформации.

При сочетании продольной подачи с подачей методом короткого хода производительность процесса несколько выше, поскольку-длина хода L, Ьц

3

при тангенциальной подаче несколько больше в сравнении с подачей при методе короткого хода.

Инструмент для обработки зубчатых колес предлагаемым способом состоит из двух частей: режущей 3 и калибрующей 4 (фиг. 4).

Режущая часть такого инструмента

может быть короче в сравнении со стандартными шеверами, так как при данном способе обработки в исходном положении центр скрещивания осей размещается в крайних участках режущей

чаЬти, тем самым при минимальной длине режущей части достигается возможность удаления значительных припусков при каждом проходе.Торцовая кромка калибрующей части может бь1ть притуплена. При выполнении режущей и калиб-. рующей частей из одного материала длина режущей части должна быть достаточной для обеспечения процесса калибрования без участия режущих

кромок, т.е. деформирующий слой должен облегать только калибрующий участок инструмента. Поскольку необходимость переточки вызьшается износом режущих зубцов, то с целью уменьщения длины калибрующей части центр скрещивания осей целесообразно размещать ближе к торцовой поверхности. При сборном инструменте, т.е. когда калибрующая часть изготавливается из

менее износостойкого материала и ли- мич ирующим становится калибрующий участок инструмента, то в этом слу- чае длина калибрующего участка может быть увеличена. При работе таКИМ инструментом целесообразно в начальный период его эксплуатации центр скрещивания при калибрующих проходах размещать ближе к режущей части на длине, обеспечивающей исключение из работы режущих зубчиков . По мере износа калибрующей части центр скрещивания смещается к торцу инструмен та. Длина калибрующей части определяется углом скрещивания осей.

С увеличением угла скрещивания осей длина калибрующей части уменьшается.

Обработка таким инструментом при сочетании продольной и тангенциаль- . ной подач осуществляется следующим образом.

Исходное положение зубчатого колеса и инструмента показано на фиг.5 ; Инструменту или колесу сообщается

514

вращательное движение (дгзижение обката) и радиальная подача на врезание, . вместе с тем колесу или инструменту сообщается продольная подача L L.J, где L,, L - длина перемещения колеса или инструме нта при осуществлении про- дольной подачи, мм. После перемещения центра скрещи- вания осей в точку К инструменту или колесу сообщается тангенциальная по- дача (фиг.6) или подача, нормальная к оси инструмента (шевингование ме- тодом короткого хода)„

С целью обеспечения равномерного удаления припуска при переходе от продольной к тангенциальной подаче . или нормальной к оси инструмента необходимо, чтобы скорость перемещения центра скрещивания осей независимо от метода обработки оставалась постоянной., ,

После перемещения центра скрещивания осей в точку К (фиг.) инструменту или колесу сообщается р адиаль- ная подача на величину, необходимую для удаления припуска при чистовом проходе, и осуществляется изменение направления вращения и подачи (реверс) .

Чистовой проход может осуществляться без радиальной подачи за счет упругой деформации технологической системы. Чистовой проход осуществляется в той же последовательности как и черновой (фиг. 8 и 9). После завершения чистового прохода осуществляется перемещение центра скрещивания осей на деформирующий участок инструмента (точка К на фиг. 10), которое достигается путем смещения колеса или инструмента методами тангенциальной подачи или короткого хода и путем продольной подачи вдоль оси заготовки. Поскольку эти перемещения являются холостыми (на фиг. 2 и 3 они показаны пунктирными линиями), то с целью сокращения вспомогательного времени их следует осуществлять одновременно. При одновременном перемещении центр скрещивания будет перемещаться по диагонали из точки К, в точку Kg5 минуя точку .З и 4 f. Эти подачи должны бьЛгь ускоренными.

После смещения центра скрещивания осей в точку Kg инструменту или коле- су сообщается радиальная подача на вел1-гчину, необходимую, для вьшолнения

0

5

0

98336

калибрующих проходов. Халибруюш.ие проходы осуществляются методом продольной подачи (фиг.10, 11).

При смещении центра скрещивания осей в точку Kj колесу или инструменту сообщается радиальная подача и одновременно с этим осуществляется реверсирование движения обката и направления подачи. Повторный проход при поверхностно-пластическом упрочнении может осуществляться без радиальной подачи за счет упругой деформации технологической системы. После завершения поверхностно- пластического упрочнения путем перемещений методами диагональной подачи или короткого хода и продольной подачи центр скрещивания осей занимает исходное положение (фиг. 12), При этом колесу или инструменту сробща- ется отскок в радиальном направлении с целью свободного удаления из зоны обработки обработанного колеса и ус5 тановки следующего.

В случае, когда рабочая ширина режущей ча сти инструмента позволяет осуществить обработку методами тан- генци альной подачи или короткого хо0 да, целесообразно удалять основной припуск одним из этих методов.,

На фиг. 13 показана схема обработки предлагаемым способом для случая, когда удаление основного припуска

jg осуществляется методом тангенциальной подачи. На фиг. 14 - схема перемещений заготовки или инструмента для рассматриваемого случая.

На фиг. 15 показано исходное поло0 жение инструмента и зубчатого колеса для случая удаления основного припуска методом тангенциальной подачи. В исходном положении колесу или инструменту сообщается радиальная подача

5 на врезание и движение обката. Удаление припуска достигается тагенциаль- ной подачей методом короткого хода или врезным шевингованиемо

Удаление основного пргшуска может

Q осуществляться за один, два и более проходов, Во всех случаях с целью сокращения вспомагательного времени целесообразно, чтобы после заверще- ния процесса резания перед пластичес5 КИМ деформированием центр скрещивания осей размещался в точке К.

После удаления основного припуска путем подач, нормальных к осям инструмента и колеса, а также продоль714198338

ной подачи холостой ход) обеспечи- вероятна при обработке зубчатых ко- вается перемещение центра скрещива- лес с малым числом зубьев (Z 18),

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ чистовой обработки цилиндрических зубчатых колес | 1987 |

|

SU1484492A1 |

| УСТРОЙСТВО ДЛЯ ШЕВИНГОВАНИЯ ЗУБЧАТЫХ КОЛЕС | 1999 |

|

RU2176178C2 |

| СПОСОБ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС ШЕВИНГОВАНИЕМ-ПРИКАТЫВАНИЕМ | 2011 |

|

RU2479389C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2314183C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС | 1994 |

|

RU2074063C1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| СПОСОБ РЕЖУЩЕ-ДЕФОРМИРУЮЩЕЙ ОБРАБОТКИ ЗУБЬЕВ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2536308C1 |

| ИНСТРУМЕНТ ДЛЯ ЧИСТОВОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ КОЛЕС | 2013 |

|

RU2539281C1 |

| СПОСОБ УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2011 |

|

RU2468881C2 |

Изобретение относится к машиностроению, в частности к производству зубчатых колес. Цейь изобретения - повьшение качества и производительности обработки за счет совмещения переходов и расширение технологических возможностей за счет получения модифицированной формы зубьев. Чистовая обработка зубьев вьшолняется последовательно, при этом первоначально осуществляют посредством резания удаления основного припуска, а затем поверхностно-пластическое де- формирование. Обработку каждого участка зуба по его высоте осуществляют последовательно, и центр скрещивания осей при каждом переходе занимает определенное положение относительно обрабатьшаемых поверхностей заготовки и рабочих поверхностей инстрзшента. Все рабочие и холостые перемещения заготовки осуществляются с таким расчетом, чтобы путь этих перемещений был минимальным, при этом учитьшается ITO обстоятельство, что после завершения полного цикла обработки инструмент возвращают в исходное положение. Кроме того, учитьшается технологичность переходов. Так, например, перед обработкой рабочих поверхностей зубьев целесообразно первоначально осуществлять обработку дна впадины зуба и оснований ножек зубьев заготовки В этом случае обеспечивается свободный выход вершин зубьев инструмента, исключается заклинивание передачи инструмент-заготовка. 3 з.п. ф-лы, 24 ил. 3 (Л QO сх 00 со

ния осей на калибрующую часть инструмента в точку КJ(фиго 16). Эти движения, а также и все последующие движения, необходимые для калибрования рабочей поверхности (фиг, 17 и 18), осуществляются в той же последовательности, как было рассмотрено ранее (фиг. 10 и 11),,

После завершения поверхностно- пластического деформирования (фиг.18) инструменту или колесу сообщается

отскок в радиальном направлении, осу- 15 Х(§дится в соотношении

.tg06,

ществляется остановка станка и производится удаление обработанного колеса из зоны обработки, а на ее место устанавливается очередное зубчатое колесо. Возврат инструмента в ис- 20 ходное положение осуществляется путем тангенциальной подачи или методом короткого хода и продольной подачи без движения обката.

С целью достижения более высокой точности и качества обработки чистовые проходы при резании или поверхностно-пластическом деформировании могут осуществляться без дополнительной радиальной подачи за счет остаточной упругой деформации системы, а в отдельньк случаях допускается даже отскок на величину до 0,05 мм. На фиг. 19 показан зуб инструмента, посредством которого осуществляется обработка не только рабочих поверхностей, но и дна впадины зуба.

Для исключения заклинивания пары инструмент-зубчатое колесо желательно, чтобы при обработке впадины зуба боковые поверхности зубьев не участвовали в работе. Это достигается тем, что зубъя инструмента выполняются бочкообразной формы или с некоторым утонением торцов зуба. Исключение из работы боковых поверхностей зубьев инструмента может быть достигнуто путем некоторого увеличения головки зуба инструмента на участках, предгде -Z

и Z

- велич припу и бок тей з сС - угол Число режущих зубье ченное для обработки в 25 должно быть не менее т Длины режущей и кал -тей, предназначенных д впадин зубьев, можно п ной величины.

30 Торцовые поверхност ба инструмента, предна поверхностно-пластичес .ния впадин зубьев fфиг образно расположить по 35 углом по отношению к т IНСстям инструмента. В этот участок будет пре а острые кромки должны „ лены.

40 Для исключения возм временного контакта ре рующей -частей при чист целесообразно иметь не между режущей и калибр 45,инструмента, что может то путем установки кал вок между этими частям ке. При этом необходим :что увеличение разрыва

назначенных для обработки впадин зуба 50 производительности, поскользаготовки.

Обработка поверхностей впадин зубьев и их переходных кривых осуществляется при огибании выпуклым профилем головки зуба инструмента ВГ (фиг.20), очертания которого получают расчетным путем.

Опасность заклинивания передачи инструмент-зубчатое колесо наиболее

С увеличением числа зубьев (2,5 18), возможно участие в работе боковых поверхностей зубьев В этом случае форма зуба инструмента может быть не модифицирована Однако- при одновременной обработке впадин и боковых поверхностей зубьев колеса повьшает- ся величина силы резания. Кроме того, величина удаляемого припуска из впадины зуба и с боковых поверхностей, будет неодинаковой. Их.величина на .tg06,

0

где -Z

и Z

- величина удаляемого припуска из впадин и боковых поверхностей зубьев колеса; сС - угол профиля зуба. Число режущих зубьев, предназначенное для обработки впадин зуба, 5 должно быть не менее трех (фиг,21). Длины режущей и калибрующей час- -тей, предназначенных для обработки впадин зубьев, можно принимать равной величины.

0 Торцовые поверхности участка зуба инструмента, предназначенного для поверхностно-пластического упрочне- .ния впадин зубьев fфиг. 19), целесообразно расположить под некоторым 5 углом по отношению к торцовым поверх- IНСстям инструмента. В этом случае этот участок будет предохранительным, а острые кромки должны быть притуп- лены.

0 Для исключения возможности одновременного контакта режущей и калибрующей -частей при чистовых проходах целесообразно иметь некоторый разрыв между режущей и калибрующей частями 5,инструмента, что может быть достигнуто путем установки калибрующих вставок между этими частями при их сборке. При этом необходимо учитывать, :что увеличение разрыва приводит к

ку повьш1ается длина холостых перемв щений лри переходах от процесса резания к поверхностно-пластическому упрочнению

55 Колесу и инструменту сообщается вращательное движение движение обката) и радиальная подача на врезание, вместе с тем,. обрабатываемому :Колесу или ддаструменту сообщается

продол;ьнал подача до тех пор, пока :центр скрещивания осей- не сместится :за противоположный торец зуба колера. За этот проход достигается згда- |Ление основного припуска из впадины |зуба. . i При числе режущих зубъев инстру мента, йредназначенных для обработки |Впадин зубъев, более трех, центр Iскрещивания осей размещают в средней |части этого участка. При малом чис- |ле режущих зубцов центр скрещивания |осей относительно инструмента целесообразно размещать с некоторым сме- щением к внутреннему участку режущей I части инструмента, предназначенного I для обработки впадины зуба, с таким I расчетом, чтобы в процессе резания i участвовало не менее двух зубцов ин- струмента.

Такая конструкция инструмента .поз Iволяет осуществить комплексную обра- i ботку зубчатого колеса с одной уста- 1 новки: шевингование и поверхностно- I пластическое деформирование впадин i зубьев и их рабочих поверхностей, I что существенно повышает .качество обработки и производительность процесса отделки.

При использовании инструмента, состоящего из пяти частей: двух калибрующих 5 и 6 фиг.22, которые в отдельных переходах процесса отделки выполняют функцию направляющей части инструмента; режущей части 7, предназначенной для удаления припуска с боковых поверхностей зубъев у их основания; режущей части 8, пред- назнченной для фланирования головок зубьев колеса| режущей части 9, предназначенной для обработки боковых поверхностей зубъев заготовки, реализуется другой вариант комбинирован ной обработки

При фланкировании рабочих поверхностей зубьев основной припуск удаляется режущими 1(ромками 10 и 11 и несколько меньший припуск - режущими кромками 12 и 13, которых может быть две и более. Режущие кромки 10 и 11 располагаются по отношению к оси зуба инструмента под углом 45 о Этот угол может быть увеличен. Такое положение режущих кромок обеспечива- ет более плавное пересопряжение профильных кривых у фланкированных учасков зубьев заготовки. Значения диаметров dftg и d.,0 .принимаются в за

41983310

виснмост й от диаметров окружностей модификации головок зубчатого венца заготовки do, и ножек da, „ Высота g рабочих участков режущих кромок 8 и 9 в х:ечении, нормальном к оси инстру - мента, может быть принята 0,5 от h,

ig

.д и Ьдд, Значение диаметров doo и dog следует принимать с учетом 1Q многокра;тной переточки инструмента. Шаг между зубчиками на участках

1

зубчатого венца инструмента 1ф,,и

рн

следует принимать меньше, в сравнении с шагом зубцов на режущей части инструмента 1р, поскольку это приво- дит/к увеличению количества режущих кромок на этих участках и тем самым способствует повьшгейию качества обработки фланкированных участков зубчаig

20 того венца заготовки.

и Iqjr сле1 1фН

Длину участков 1J , lf дует принимать равной. т,е должна быть т акой, при которой бы обеспечивалось исключение из ра25 боты в период формирования фланкированных поверхностей рабочих участков .зубчатого -венца инструмента, предназначенных для поверхностно-пластического деформирования, и режущей части

30 инструмента.

14

- 21,j UZMOKC

ti TtgTiT-tiJJ

;

0 5

g

5

где 1„„ и 1

(рн

Т

oi« длина режущих частей зуба инструмента,- предназначенных для фланирования ножек и головок зубьев; /, и ftj, - углы наклона линии

зуба обрабатьюаемого колеса и инструмента; угол профиля исходного контура; длина линии зацепления пары инструмент- обрабатываемое колесо,

наибольшая величина удаляемого припуска с одной стороны за один проход.

Обработку рабочих поверхностей зубьев целесообразно начинать с удаления припуска с боковых поверхностей у основания зуба. Центр скрегдивания осей размещают за торцом зуба колеса и совмещают с кромкой, образованной при пересечении окружности выступов

Д Z

макс

П

с плоскостью, проходящей через режущие кромки 10.

Калибрующий участок зуба инструмента в этом переходе выполняет функцию направляющей части инструмента и какого-либо воздействия на обраба- тьшающую поверхность не оказьюает, поскольку внутренняя торцовая поверхность участка смещена относительно режущих кромок на расстояние 1 , обе печивающее исключение этого участка из работы.

При такой форме зуба обеспечивается достижение не только фланкированной формы зуба у его основания, но и существенно улучшаются условия для выполнения всех последующих переходов при обработке боковых поверхностей, зубьев, улучшаются условия для выхода вершин зубьев инструмента.

Аналогичные условия обеспечиваются при поверх-ностно-пластическом деформировании обрабатьшающих поверхностей, и.кроме того, создаются благоприятные условия для стекания металла во впадину зуба,

По завершении обработки впадин центр скрещивания осей методами тангенциальной подачи короткого хода) и продольной подачи или диагональной подачи смещают на участок режущей части инструмента, предназначенной для обработки боковых поверхностей зубьев и располагают за торцом зуба заготовки.

После завершения полного цикла обработки инструменту или заготовке сообщают отскок в радиальном направлении, и осуществляется остановка станка. После удаления обрабатываемой заготовки из зоны обработки и установки на ее место- очередной осуществляется возврат инструмента в исходное положение, которое достигается путем тангенциальной и продольной подач или диагональной под а- чи. Некоторое повьш1ение производительности при всех холостых перемещениях может быть достигнуто за счет замены тангенциальной подачи подачей нормальной к оси инструмента (метод короткого хода). Комбинированная конструкция инструмента (фиг.24) с совмещенными участками предназначенными для обработки дна впадины зуба, является более технологичной.

Таким образом, согласно изобретению осуществляется шевингование рабочих поверхностей зубьев, фланкиро- J- ванне и их поверхностно-пластическое упрочнение, а также обработка и поверхностно-пластическое упрочнение дна впадин зубьев, что повьшает ка- .чество обработки и производительность 0 процесса отделки.

Формула изобретения

0 тем, что, с целью повьшение качества и производительности, обработку осуществляют за несколько переходов инструментом, состоящим из нескольких участков, рабочая поверхность кото25 рьтх образована прямой линией, после завершения каждого из переходов центр -скрещивания осей смещают на участок iрабочей поверхности, предназначенной для очередного перехода.

30 2. Способ ПОП.1, отличающийся тем, что, с целью расширения технологических возможностей, используют инструмент с дополнитель- . .ными участками, выполненными у тор35 цовых поверхностей его зубьев и предназначенными для обработки дна впа- . зубьев.

V 1 1 ъ. 1 ZMajtc, и Тг tgoJ«(tg/5,-tg/Jj)

где IQ, и 1ф - длина режущих частей

зуба инструмента, предназначенных для фланкирования ножек и головок зубьев;

Фиг. 2

.J t-iiZ.

47

i5V V

lltfO il s.«|

Фиг.З

У7//////77777/Т7

Al

i

IzilZ ilZ/V

Фиг.6

Фиг. 7

. «

Фи&.Ю

- 7777777-.

К7

хУ,.

Фие.Г/

,.--л

y V / у / /Х//Л.

Vt

7/v/VZ.

Фиг. f6

Siff

Фиг. f

itS.

- 4 .

ФУ5.

Фиё.13

P77777777777 773

M

SS«

Фиг.18

1419833

фиг. 22

6- В

Фиг. 23

Фиг.2Л

| ЗУБЧАТЫЙ ДИСКОВЫЙ ИНСТРУМЕНТ | 0 |

|

SU396210A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-08-30—Публикация

1986-07-25—Подача