Изобретение относится к электротехнике и может быть использовано при вводе кабелей в электрооборудовании.

Цель - упрощение технологии монтажа кабелей преимущественно некруглой формы с одновременным обеспечением качества.

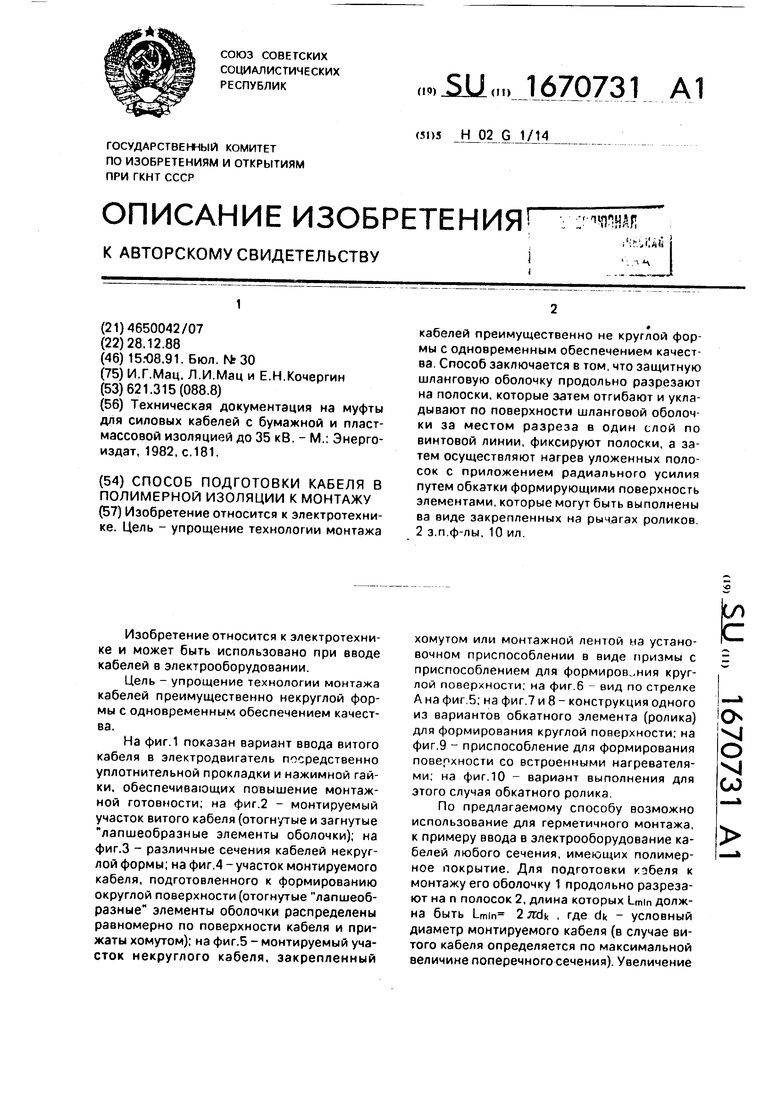

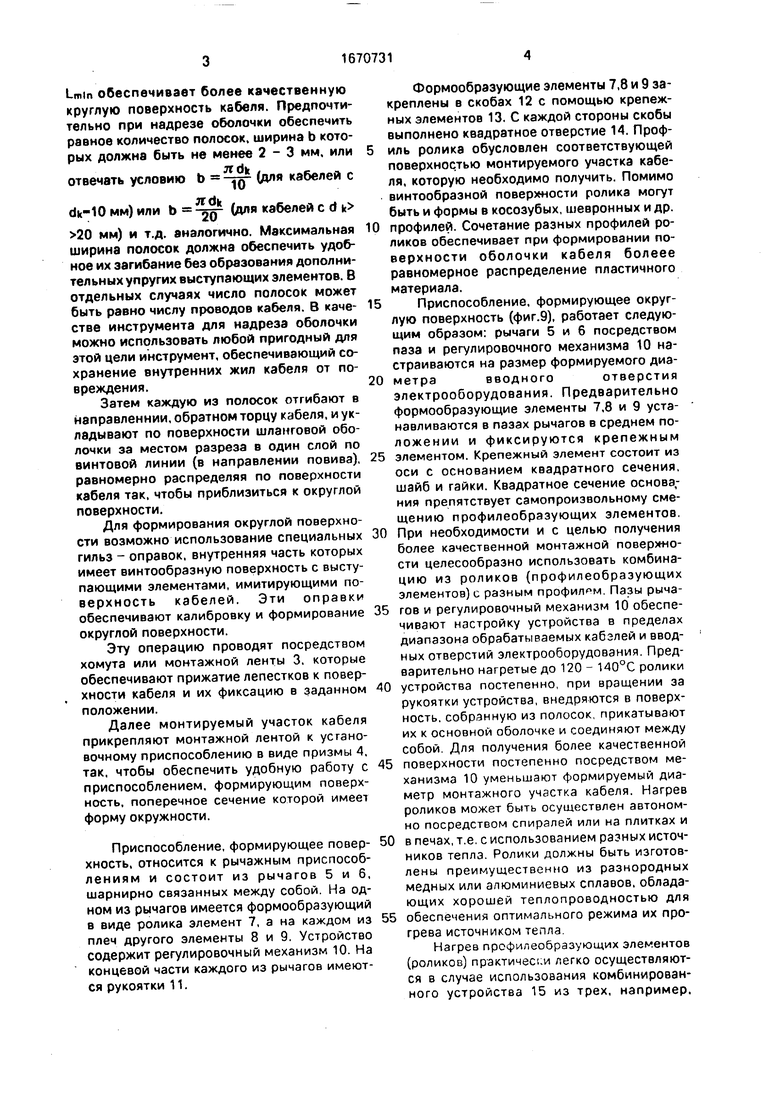

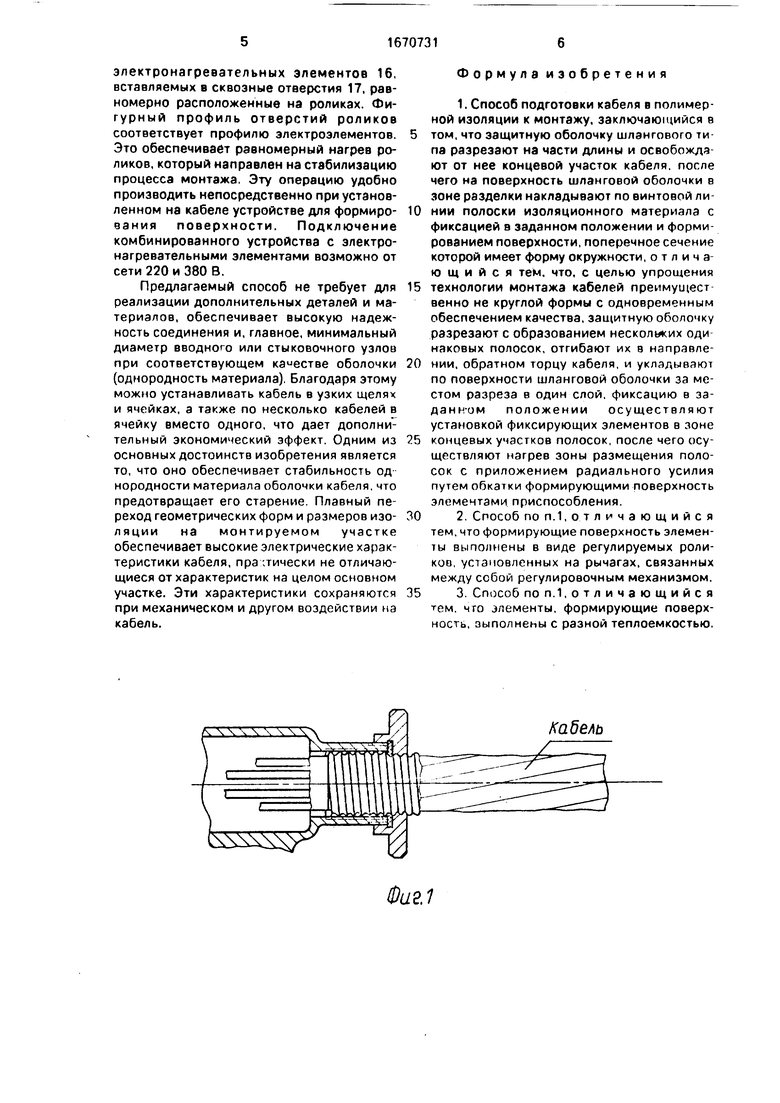

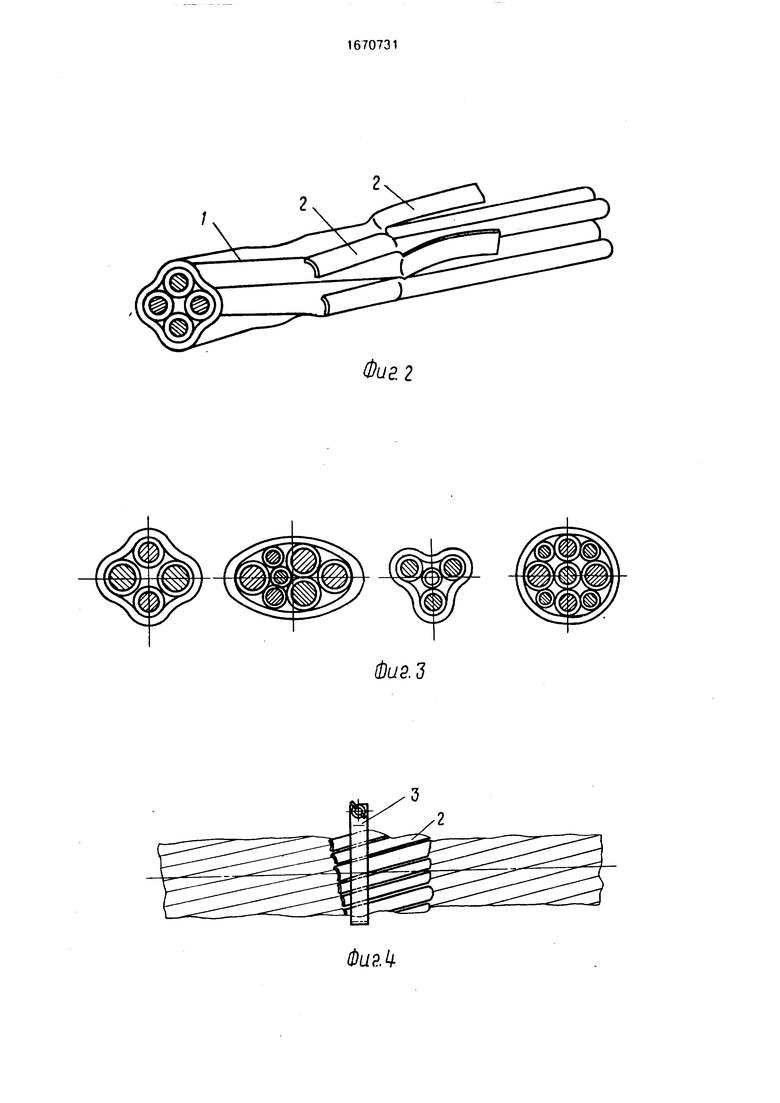

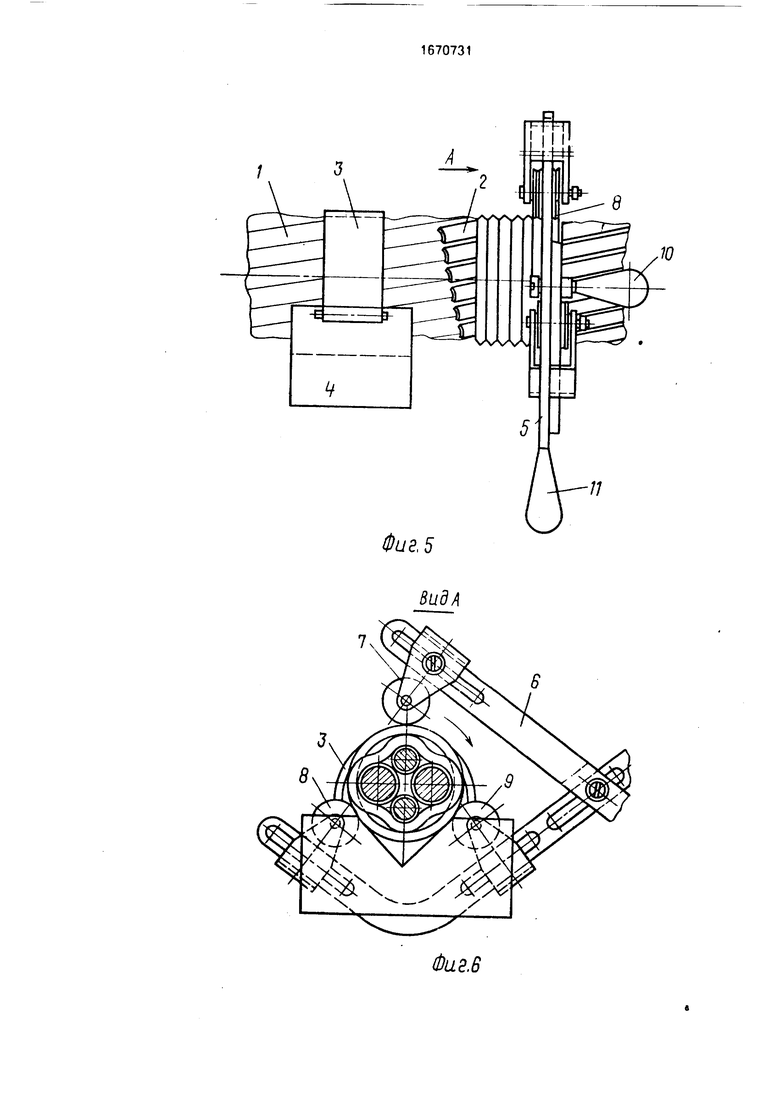

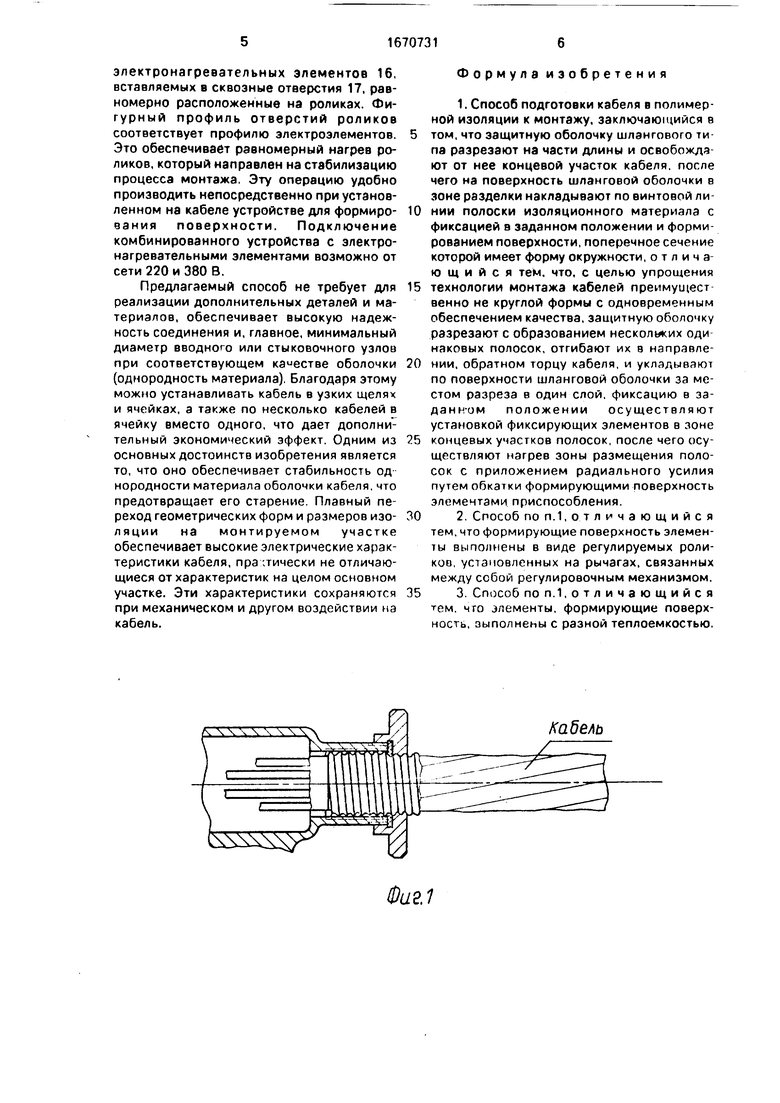

На фиг.1 показан вариант ввода витого кабеля в электродвигатель посредственно уплотнительной прокладки и нажимной гайки, обеспечивающих повышение монтажной готовности; на фиг.2 - монтируемый участок витого кабеля (отогнутые и загнутые лапшеобразные элементы оболочки); на фиг.З - различные сечения кабелей некруглой формы; на фиг.4 - участок монтируемого кабеля, подготовленного к формированию округлой поверхности (отогнутые лапшеоб- разные элементы оболочки распределены равномерно по поверхности кабеля и прижаты хомутом); на фиг.5 - монтируемый участок некруглого кабеля, закрепленный

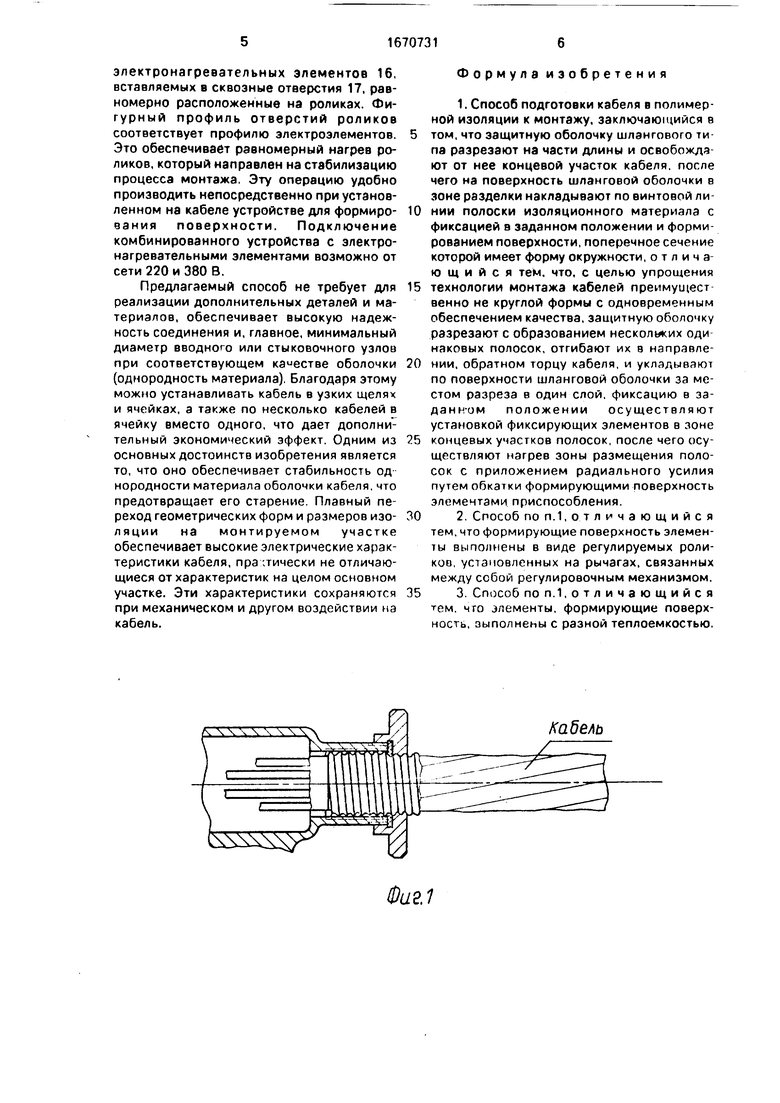

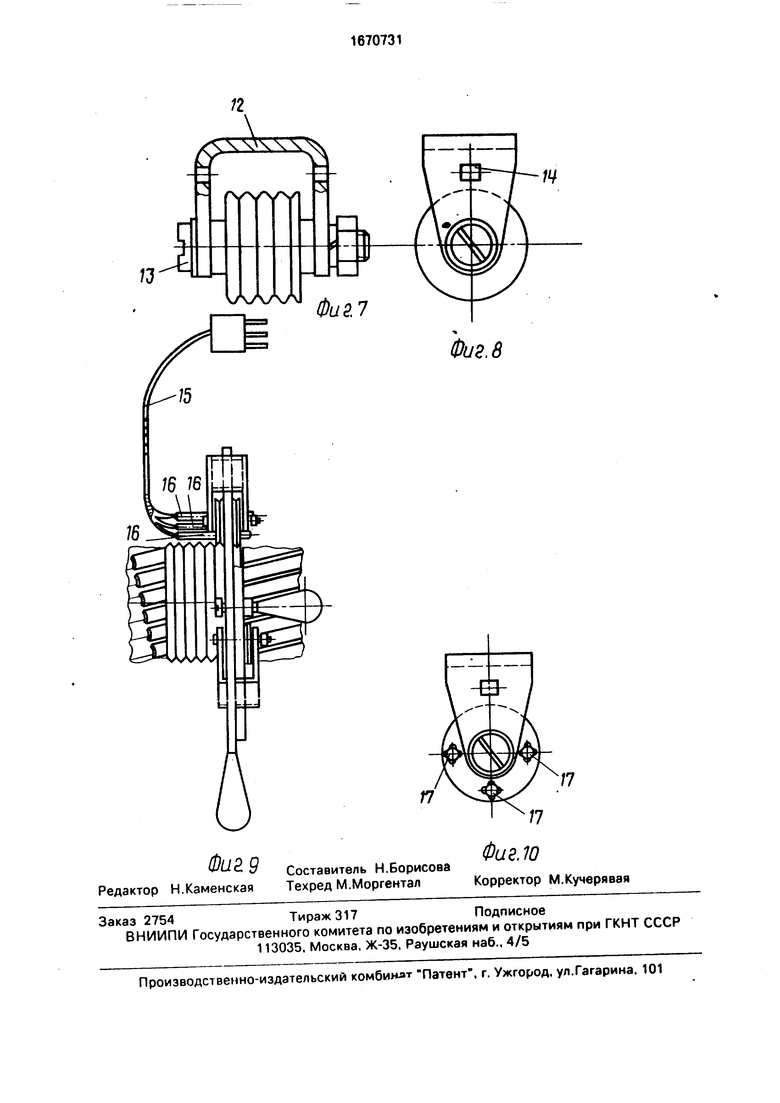

хомутом или монтажной лентой на установочном приспособлении в виде призмы с приспособлением для формирования круглой поверхности; на фиг 6 - вид по стрелке А на фиг 5; на фиг.7 и 8 - конструкция одного из вариантов обкатного элемента (ролика) для формирования круглой поверхности: на фиг.9 - приспособление для формирования поверхности со встроенными нагревателями; на фиг.10 - вариант выполнения для этого случая обкатного ролика

По предлагаемому способу возможно использование для герметичного монтажа, к примеру ввода в электрооборудование кабелей любого сечения, имеющих полимерное покрытие. Для подготовки кобеля к монтажу его оболочку 1 продольно разрезают на п полосок 2, длина которых Lmin должна быть Lmin 2 Jidk . где dk - условный диаметр монтируемого кабеля (в случае витого кабеля определяется по максимальной величине поперечного сечения). Увеличение

сл

С

|0

VJ

о VJ

CJ

Lmin обеспечивает более качественную круглую поверхность кабеля. Предпочтительно при надрезе оболочки обеспечить равное количество полосок, ширина b которых должна быть не менее 2-3 мм. или

отвечать условию b (для кабелей с

dk-Ю мм) или b -OQ (для кабелей с d k

20 мм) и т.д. аналогично. Максимальная ширина полосок должна обеспечить удобное их загибание без образования дополнительных упругих выступающих элементов. В отдельных случаях число полосок может быть равно числу проводов кабеля. В качестве инструмента для надреза оболочки можно использовать любой пригодный для этой цели инструмент, обеспечивающий сохранение внутренних жил кабеля от повреждения.

Затем каждую из полосок отгибают в направленнии, обратном торцу кабеля, и укладывают по поверхности шланговой оболочки за местом разреза в один слой по винтовой линии (в направлении повива), равномерно распределяя по поверхности кабеля так, чтобы приблизиться к округлой поверхности.

Для формирования округлой поверхности возможно использование специальных гильз - оправок, внутренняя часть которых имеет винтообразную поверхность с выступающими элементами, имитирующими поверхность кабелей. Эти оправки обеспечивают калибровку и формирование округлой поверхности.

Эту операцию проводят посредством хомута или монтажной ленты 3, которые обеспечивают прижатие лепестков к поверхности кабеля и их фиксацию в заданном положении.

Далее монтируемый участок кабеля прикрепляют монтажной лентой к установочному приспособлению в виде призмы 4, так, чтобы обеспечить удобную работу с приспособлением, формирующим поверхность, поперечное сечение которой имеет форму окружности.

Приспособление, формирующее поверхность, относится к рычажным приспособлениям и состоит из рычагов 5 и 6, шарнирно связанных между собой. На одном из рычагов имеется формообразующий в виде ролика элемент 7, а на каждом из плеч другого элементы 8 и 9. Устройство содержит регулировочный механизм 10. На концевой части каждого из рычагов имеются рукоятки 11.

Формообразующие элементы 7,8 и 9 закреплены в скобах 12 с помощью крепежных элементов 13. С каждой стороны скобы выполнено квадратное отверстие 14. Профиль ролика обусловлен соответствующей поверхностью монтируемого участка кабеля, которую необходимо получить. Помимо винтообразной поверхности ролика могут быть и формы в косозубых, шевронных и др.

0 профилей. Сочетание разных профилей роликов обеспечивает при формировании поверхности оболочки кабеля болеее равномерное распределение пластичного материала.

5 Приспособление, формирующее округлую поверхность (фиг.9), работает следующим образом: рычаги 5 и 6 посредством паза и регулировочного механизма 10 настраиваются на размер формируемого диа0 метравводногоотверстия

электрооборудования. Предварительно формообразующие элементы 7,8 и 9 устанавливаются в пазах рычагов в среднем положении и фиксируются крепежным

5 элементом. Крепежный элемент состоит из оси с основанием квадратного сечения, шайб и гайки. Квадратное сечение основа,- ния препятствует самопроизвольному смещению профилеобразующих элементов.

0 При необходимости и с целью получения более качественной монтажной поверхности целесообразно использовать комбинацию из роликов (профилеобразующих элементов) с разным профилем. Пазы рыча5 гов и регулировочный механизм 10 обеспечивают настройку устройства в пределах диапазона обрабатываемых кабзлей и вводных отверстий электрооборудования. Предварительно нагретые до 120 - 140°С ролики

0 устройства постепенно, при вращении за рукоятки устройства, внедряются в поверхность, собранную из полосок, прикатывают их к основной оболочке и соединяют между собой. Для получения более качественной

5 поверхности постепенно посредством механизма 10 уменьшают формируемый диаметр монтажного участка кабеля. Нагрев роликов может быть осуществлен автономно посредством спиралей или на плитках и

0 в печах, т.е. с использованием разных источников тепла. Ролики должны быть изготовлены преимущественно из разнородных медных или алюминиевых сплавов, обладающих хорошей теплопроводностью для

5 обеспечения оптимального режима их прогрева источником тепла.

Нагрев профилеобразующих элементов (роликов) практически легко осуществляются в случае использования комбинированного устройства 15 из трех, например.

электронагревательных элементов 16, вставляемых в сквозные отверстия 17, равномерно расположенные на роликах. Фигурный профиль отверстий роликов соответствует профилю электроэлементов. Это обеспечивает равномерный нагрев роликов, который направлен на стабилизацию процесса монтажа. Эту операцию удобно производить непосредственно при установленном на кабеле устройстве для формирования поверхности. Подключение комбинированного устройства с электронагревательными элементами возможно от сети 220 и 380 В.

Предлагаемый способ не требует для реализации дополнительных деталей и материалов, обеспечивает высокую надежность соединения и, главное, минимальный диаметр вводного или стыковочного узлов при соответствующем качестве оболочки (однородность материала). Благодаря этому можно устанавливать кабель в узких щелях и ячейках, а также по несколько кабелей в ячейку вместо одного, что дает дополнительный экономический эффект. Одним из основных достоинств изобретения является то, что оно обеспечивает стабильность од породности материала оболочки кабеля, что предотвращает его старение. Плавный переход геометрических форм и размеров изо- ляции на монтируемом участке обеспечивает высокие электрические характеристики кабеля, пра ;тически не отличающиеся от характеристик на целом основном участке. Эти характеристики сохраняются при механическом и другом воздействии на кабель.

Формула изобретения

1. Способ подготовки кабеля в полимерной изоляции к монтажу, заключающийся в

том, что защитную оболочку шлангового типа разрезают на части длины и освобожла- ют от нее концевой участок кабеля, после чего на поверхность шланговой оболочки в зоне разделки накладывают по винтовой линии полоски изоляционного материала с фиксацией в заданном положении и формированием поверхности, поперечное сечение которой имеет форму окружности, отличающийся тем. что, с целью упрощения

технологии монтажа кабелей преимущест венно не круглой формы с одновременным обеспечением качества, защитную оболочку разрезают с образованием нескольких оди наковых полосок, отгибают их в направлении, обратном торцу кабеля, и укладывают по поверхности шланговой оболочки за местом разреза в один слой, фиксацию в за- данн-ом положении осуществляют установкой фиксирующих элементов в зоне

концевых участков полосок, после чего осуществляют нагрев зоны размещения полосок с приложением радиального усилия путем обкатки формирующими поверхность элементами приспособления.

2. Способ по п.1,отличающийся тем, что формирующие поверхность элементы выполнены в виде регулируемых роликов, установленных на рычагах, связанных между собой регулировочным механизмом.

3. Способ по п.1,отличающийся тем. ч го элементы, формирующие поверхность, выполнены с разной теплоемкостью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для снятия изоляции с кабеля | 1989 |

|

SU1778845A2 |

| Устройство для прокладки кабелей | 1987 |

|

SU1474775A1 |

| Устройство для продольного разрезания эластичной оболочки кабеля | 1990 |

|

SU1791885A1 |

| Короб для прокладки проводов и кабелей | 1985 |

|

SU1356092A1 |

| Инструмент для снятия изоляции с кабелей | 1983 |

|

SU1134982A1 |

| Устройство для разделки электрического кабеля | 1990 |

|

SU1812586A1 |

| Усовершенствованная универсальная подвесная рамочная потолочная и стеновая система из панелей с гибким декоративным материалом и способ его крепления | 2018 |

|

RU2694635C1 |

| СПОСОБ МОНТАЖА ВЕРТИКАЛЬНЫХ КОНСТРУКЦИЙ, СОСТАВЛЯЕМЫХ ИЗ СЕКЦИЙ, И СЕКЦИОННЫЙ МОДУЛЬ ДЛЯ МОНТАЖА ВЕРТИКАЛЬНЫХ КОНСТРУКЦИЙ | 1995 |

|

RU2075642C1 |

| Устройство для продольного разрезания шланговой оболочки кабеля | 1980 |

|

SU964825A1 |

| Инструмент для снятия изоляции с кабелей | 1989 |

|

SU1741216A2 |

Изобретение относится к электротехнике. Цель - упрощение технологии монтажа кабелей преимущественно не круглой формы с одновременным обеспечением качества. Способ заключается в том, что защитную шланговую оболочку продольно разрезают на полоски, которые затем отгибают и укладывают по поверхности шланговой оболочки за местом разреза в один слой по винтовой линии, фиксируют полоски, а затем осуществляют нагрев уложенных полосок с приложением радиального усилия путем обкатки формирующими поверхность элементами, которые могут быть выполнены в виде закрепленных на рычагах роликов. 2 з.п.ф-лы, 10 ил.

Кабель

Фае.1

ФаъЛ

Фиг 2

d)us.3

Фиг.6

П

я

ФиЗ.7

Фиг 9

Редактор Н.Каменская

Составитель Н.Борисова Техред М.Моргентал

Фиг. в

17

Фиг. Ю

Корректор М. Кучерявая

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| - М.: Энерго- издат, 1982 | |||

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1991-08-15—Публикация

1988-12-28—Подача