Изобретение относится к стройиндуст- рии и предназначено для изготовления массивных малоармированных бутобетонных изделий типа блоков ФС в заводских условиях.

Цель изобретения - повышение прочности и однородности бетона при снижении себестоимости.

При формовании бетонных изделий раздельно укладывают бетонную смесь с мелким заполнителем и крупный заполнитель в пропорциях, определяемых по зави-- симости: V6cM/VK..vn.it.3. и производят виброимпульсное уплотнение по режиму А(г)АМакс (51гшг). где Ve См - абсолютный объем бетонной смеси с мелким заполнителем, м ; VK э - абсолютный обьем крупного заполнителя, м ; Кэ - эмпирический коэффициент, ,1-1,3; Vn к з - насыпная пустотность крупного заполнителя. %; А(г) - амплитуда виброимпульсного воздействия в момент времени г , мм; а - 2 Jif ; f - частота виброимпульсного воздействия, Гц; т - время уплотнения, с

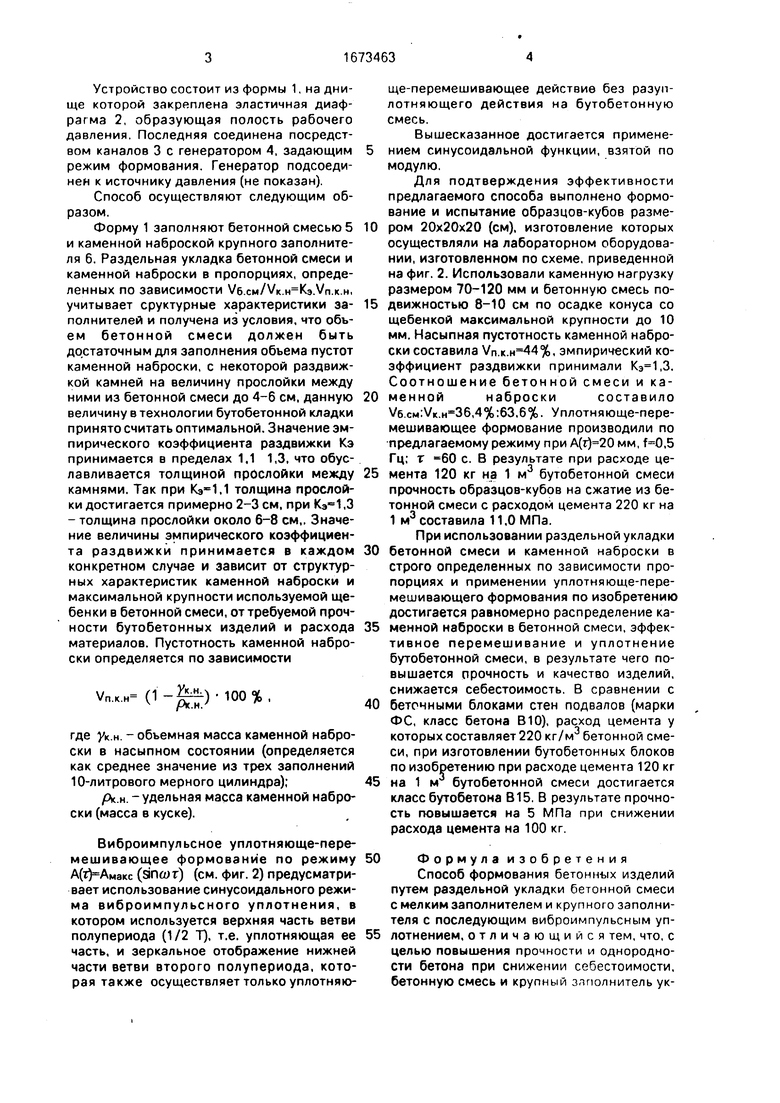

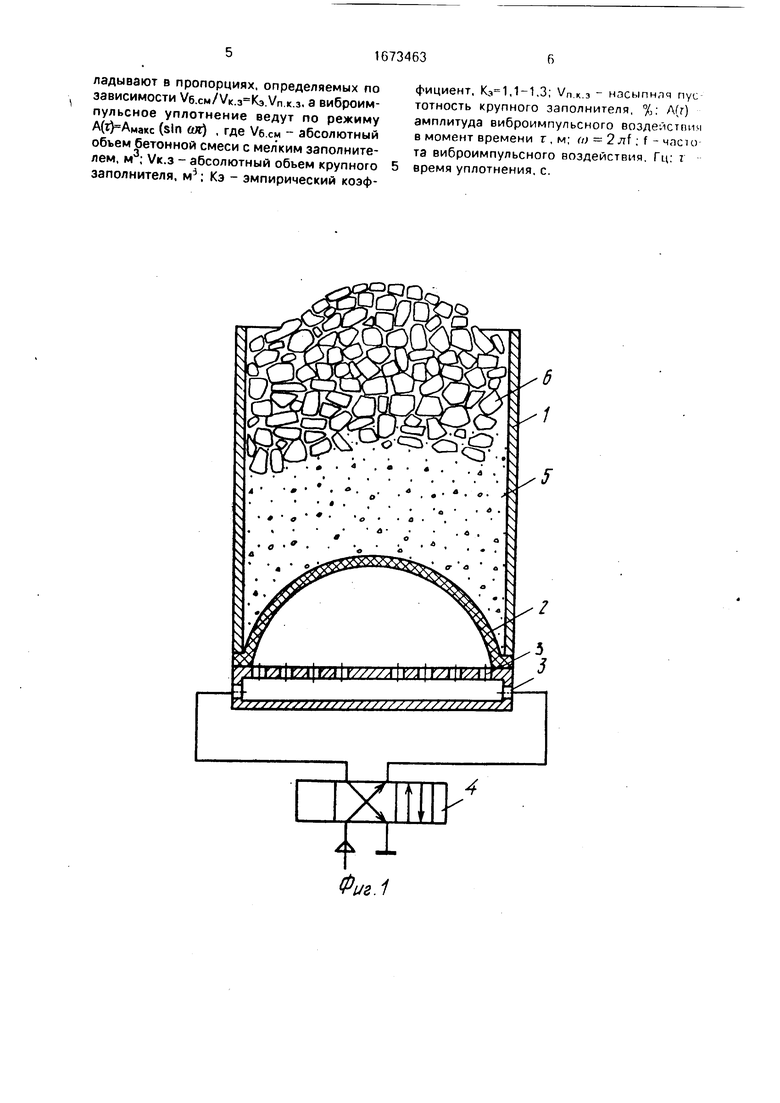

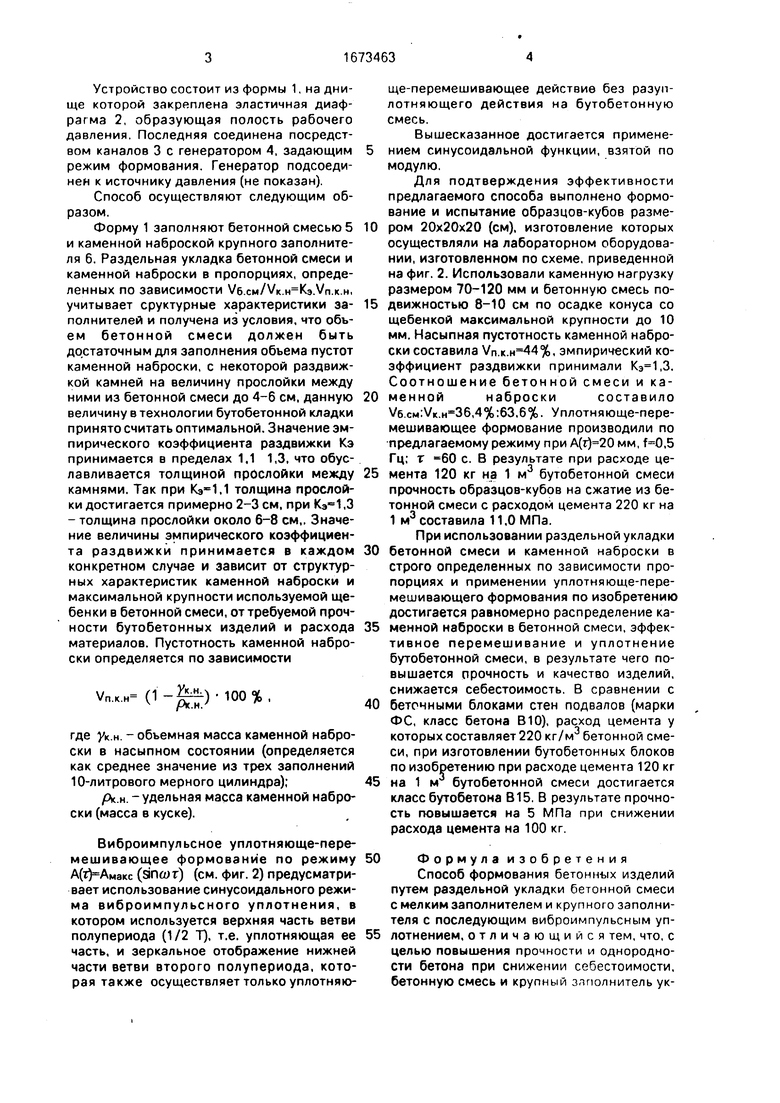

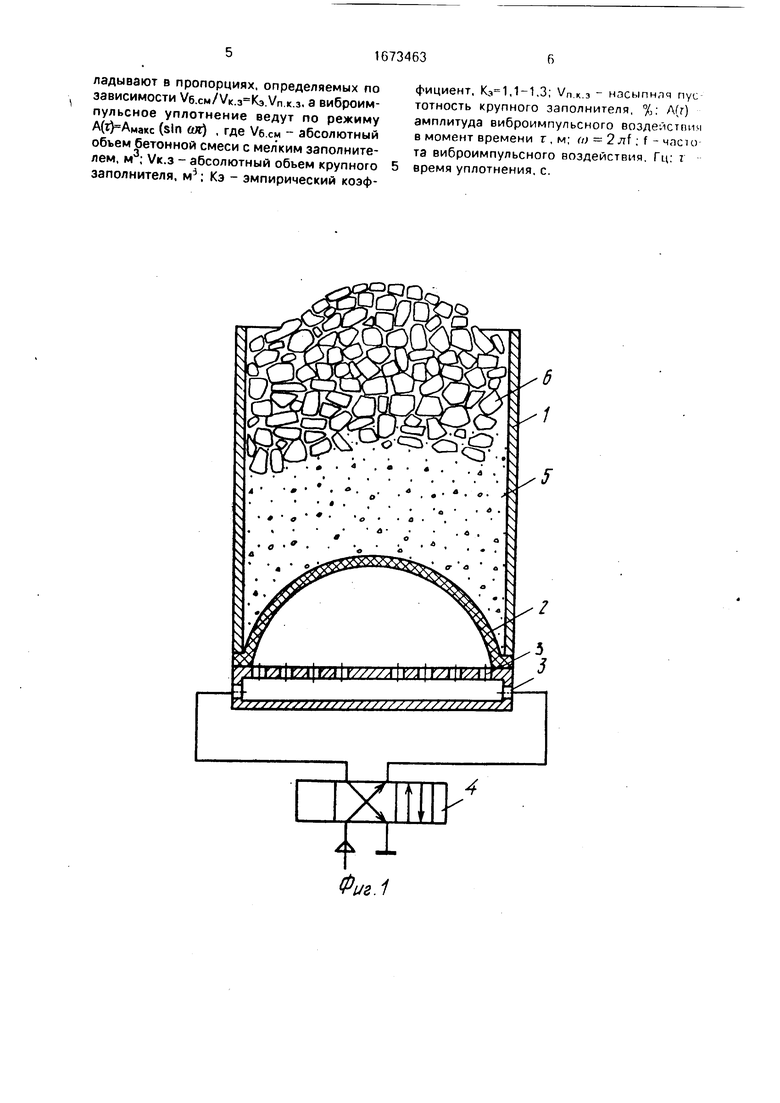

Сущность способа изготовления бетонных изделий с раздельной укладкой поясняется графиком виброимпульсного режима уплотняюще-перемешивающего формования (фиг. 2) и полуконструктивной схемой устройства для реапизации данного способа (фиг. 1).

о VI со о

CJ

Устройство состоит из формы 1, на днище которой закреплена эластичная диафрагма 2, образующая полость рабочего давления, Последняя соединена посредством каналов 3 с генератором 4, задающим режим формования. Генератор подсоединен к источнику давления (не показан).

Способ осуществляют следующим образом.

Форму 1 заполняют бетонной смесью 5 и каменной наброской крупного заполнителя 6. Раздельная укладка бетонной смеси и каменной наброски в пропорциях, определенных по зависимости /б.../п.к.н, учитывает сруктурные характеристики за- полнителей и получена из условия, что объем бетонной смеси должен быть достаточным для заполнения объема пустот каменной наброски, с некоторой раздвижкой камней на величину прослойки между ними из бетонной смеси до 4-6 см, данную величину в технологии бутобетонной кладки принято считать оптимальной. Значение эмпирического коэффициента раздвижки Кэ принимается в пределах 1,1 1,3, что обуславливается толщиной прослойки между камнями. Так при ,1 толщина прослойки достигается примерно 2-3 см, при ,3 - толщина прослойки около 6-8 см,. Значение величины эмпирического коэффициента раздвижки принимается в каждом конкретном случае и зависит от структурных характеристик каменной наброски и максимальной крупности используемой щебенки в бетонной смеси, от требуемой прочности бутобетонных изделий и расхода материалов. Пустотность каменной наброски определяется по зависимости

vn.0-;e:)-ioo%,

где ук.н. - объемная масса каменной наброски в насыпном состоянии (определяется как среднее значение из трех заполнений 10-литрового мерного цилиндра);

р.н. -удельная масса каменной наброски (масса в куске).

Виброимпульсное уплотняюще-пере- мешивающее формование по режиму А(т)Амакс (snwr) (см. фиг. 2) предусматривает использование синусоидального режима виброимпульсного уплотнения, в котором используется верхняя часть ветви полупериода (1/2 Т), т.е. уплотняющая ее часть, и зеркальное отображение нижней части ветви второго полупериода, которая также осуществляет только уплотняю5

0 5 0 5 0 5

0

5

0 5

ще-перемешивающее действие без разуплотняющего действия на бутобетонную смесь.

Вышесказанное достигается применением синусоидальной функции, взятой по модулю.

Для подтверждения эффективности предлагаемого способа выполнено формование и испытание образцов-кубов размером 20x20x20 (см), изготовление которых осуществляли на лабораторном оборудовании, изготовленном по схеме, приведенной на фиг. 2. Использовали каменную нагрузку размером 70-120 мм и бетонную смесь подвижностью 8-10 см по осадке конуса со щебенкой максимальной крупности до 10 мм. Насыпная пустотность каменной наброски составила /п.к., эмпирический коэффициент раздвижки принимали ,3. Соотношение бетонной смеси и каменнойнаброскисоставилоV6.cM:VK.,4%:63,6%. Уплотняюще-пере- мешивающее формование производили по предлагаемому режиму при А(г)20 мм, ,5 Гц; т 60 с. В результате при расходе цемента 120 кг на 1 м3 бутобетонной смеси прочность образцов-кубов на сжатие из бетонной смеси с расходом цемента 220 кг на 1 м3 составила 11,0 МПа.

При использовании раздельной укладки бетонной смеси и каменной наброски в строго определенных по зависимости пропорциях и применении уплотняюще-пере- мешивающего формования по изобретению достигается равномерно распределение каменной наброски в бетонной смеси, эффективное перемешивание и уплотнение бутобетонной смеси, в результате чего повышается прочность и качество изделий, снижается себестоимость. В сравнении с бетонными блоками стен подвалов (марки ФС, класс бетона В10), расход цемента у которых составляет 220 кг/м3 бетонной смеси, при изготовлении бутобетонных блоков по изобретению при расходе цемента 120 кг на 1 м бутобетонной смеси достигается класс бутобетона В15. В результате прочность повышается на 5 МПа при снижении расхода цемента на 100 кг.

Формула изобретения Способ формования бетонных изделий путем раздельной укладки бетонной смеси с мелким заполнителем и крупного заполнителя с последующим виброимпульсным уплотнением, отличающийся тем, что, с целью повышения прочности и однородности бетона при снижении себестоимости, бетонную смесь и крупный заполнитель укладывают в пропорциях, определяемых по зависимости Уь.си/Чк..к.з, а виброимпульсное уплотнение ведут по режиму А(т)Амакс (sin ax) , где Уб.см - абсолютный объем бетонной смеси с мел ким заполнитет

лем, м ; Vic.3 - абсолютный обьем крупного заполнителя, м3; Кэ - эмпирический коэффициент, ,1-1,3; Vn к э - насыпнля пус тотность крупного заполнителя, %: Л(г) амплитуда виброимпульсного воздейстпич в момент времени г,м; п 2 л(; f - часто та виброимпульсного воздействия, Гц: i время уплотнения, с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ РАСХОДА МЕЛКОГО И КРУПНОГО ЗАПОЛНИТЕЛЕЙ В БЕТОННОЙ СМЕСИ | 1991 |

|

RU2014305C1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ СОСТАВА СМЕСИ ЛЕГКОГО БЕТОНА | 1991 |

|

RU2005700C1 |

| СПОСОБ ПРОЕКТИРОВАНИЯ СОСТАВА ТЯЖЕЛОГО БЕТОНА | 1993 |

|

RU2079839C1 |

| Способ изготовления безобжигового пористого заполнителя | 1988 |

|

SU1507751A1 |

| Способ подбора гранулометрического состава заполнителя для бетонов | 1986 |

|

SU1440888A1 |

| БЕРЕГОЗАЩИТНОЕ СООРУЖЕНИЕ | 2000 |

|

RU2204649C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТАВА БЕТОННОЙ СМЕСИ | 2014 |

|

RU2578700C1 |

| Способ определения состава бетонной смеси | 1990 |

|

SU1787972A1 |

| Композиционная сырьевая смесь для изготовления гидротехнических свай | 2021 |

|

RU2764758C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2006 |

|

RU2312839C1 |

Изобретение относится к стройиндустрии и предназначено для изготовления массивных малоармированных бутобетонных изделий типа блоков ФС в заводских условиях. Цель изобретения - повышение прочности и однородности бетона при снижении себестоимости. При формовании раздельную укладку бетонной смеси с мелким заполнителем и крупного заполнителя в форму производят в пропорциях, определяемых по зависимости Vб.см / Vк.з = Kэ. Vп.к.з, а виброимпульсное уплотняюще-перемешивающее формование осуществляют по режиму A (Τ) = Aмакс (SIN Ω Τ), где Vб.см - абсолютный объем бетонной смеси с мелким заполнителем, м3

Vк.з - абсолютный объем крупного заполнителя, м3

Kэ - эмпирический коэффициент ( Kэ = 1,1 - 1,3)

Vп.к.з - насыпная пустотность крупного заполнителя, %

A ( Τ) - амплитуда виброимпульсного воздействия в момент времени Τ, мм

(SIN Ω Τ) - синусоидальная функция, взятая по модулю

ω = 2 φ F

F - частота виброимпульсного воздействия, Гц

Τ - время формования, с. 2 ил.

t

А({),мм

1/2T

Фиг. I

| Бадьин Г | |||

| М | |||

| Технология строительного производства | |||

| Л.: Стройиздат, 1987, с | |||

| Индукционная катушка | 1920 |

|

SU187A1 |

| Проценко П | |||

| В | |||

| Вибронагнетательный способ раздельного бетонирования конструкций | |||

| М.: Стройиздат, 1978, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-08-30—Публикация

1989-05-31—Подача