Изобретение относится к производству строительных материалов и может быть использовано для изготовления безобжигового пористого заполнителя при производстве газобетонных изделий . 1- Цель изобретения - улучшение коэффициента формы гранул, снижение межзерновой пустотности при упрощении технологии изготовления заполнителя, а также повышение прочности, жесткости и водостойкости бетонных изделий на основе заполнителя.

Способ изготовления безобжигового пористого заполнителя, преимущественно для газобетонных изделий, включает смешивание цемента, золы, газооб-

разователя из алюминиевой пудры и воды, грануляцию смеси на тарельчатом грануляторе и последую1цее твер дение гранул, при этом раздельно го-, товят водную суспензию алюминиевой пудры с концентрацией 0,3-0,5 и смесь цемента и золы в соотношении по массе 1:(2-3), а грануляцию проводят при одновременной подаче указанных суспензии и смеси.

ел

СП

31507

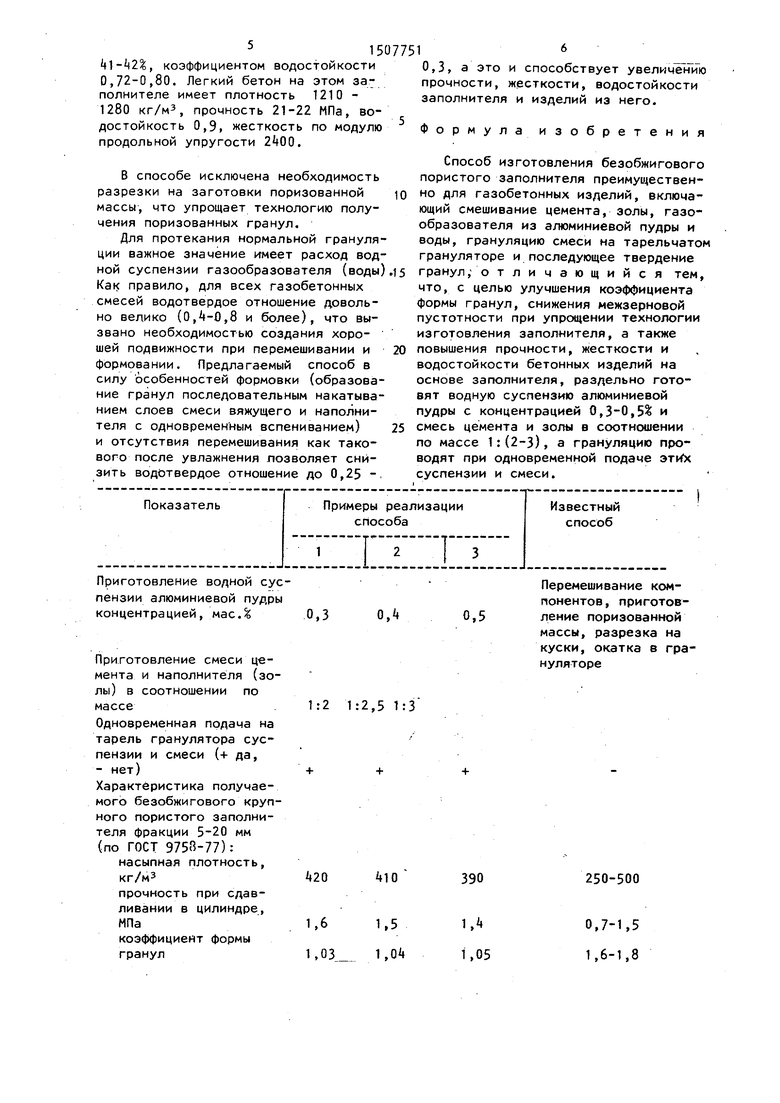

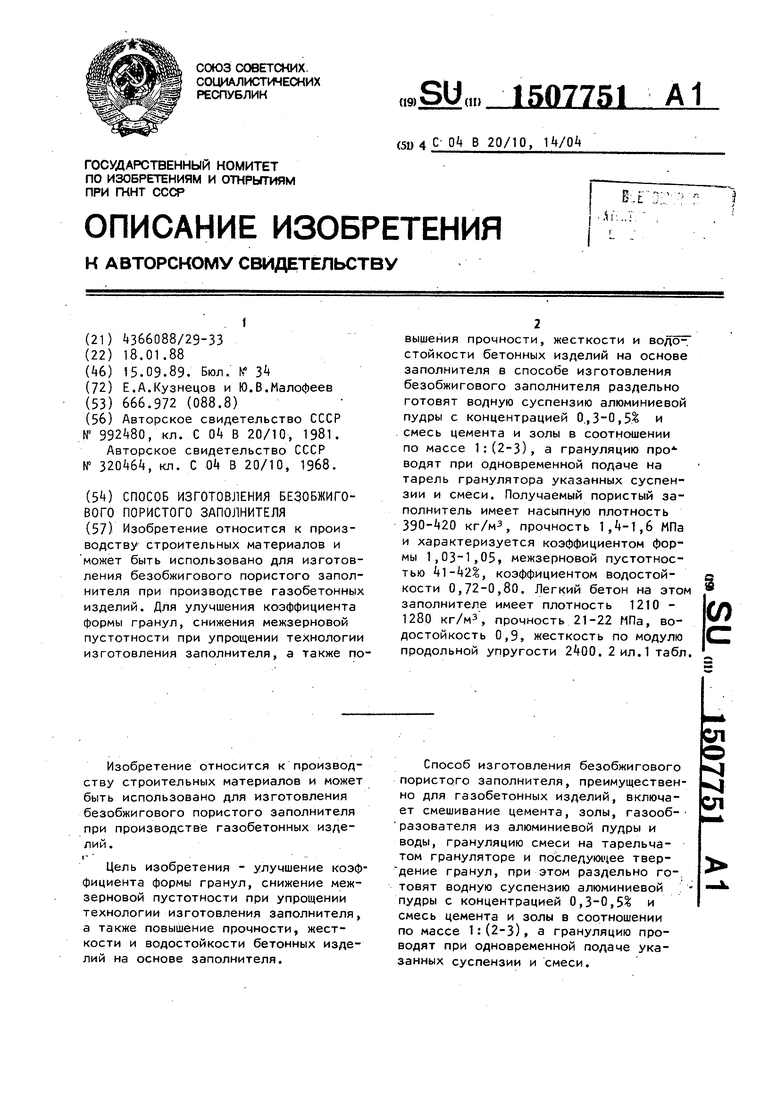

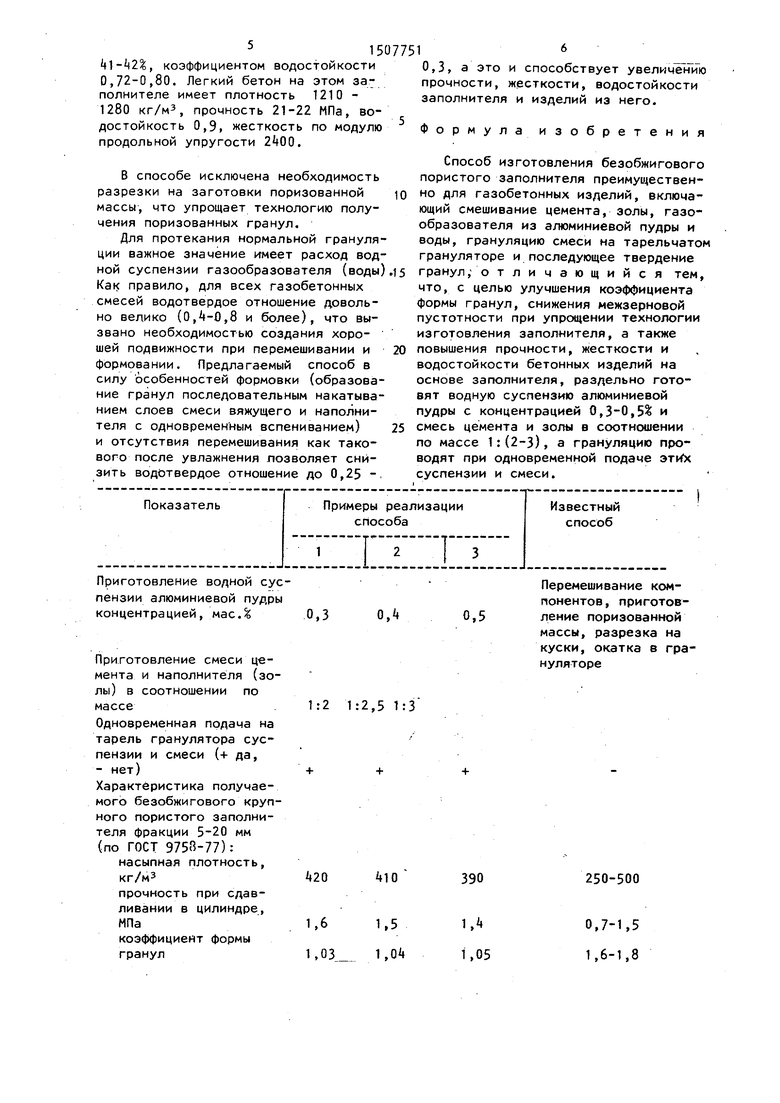

На фиг. 1 представлена схема технологического процесса по осуществлению способа изготовления безобжигового пористого заполнителя; на фиг.2 - схема тарельчатого гранулятора в двух проекциях во время грануляции вспенивающейся газобетонной массы.

Тарельчатый гранулятор имеет наклонную вращающуюся круговую тарель с днищем 1, бортами 2 и неподвижным разделительным ножом 3. При попадании смеси вяжущего и наполнителя на тарель смесь получает движение по замкнутой кривой . Такое движение смеси определяет вращение тарели и положение неподвижного разделительного ножа. Гранулятор снабжен ленточным конвейером 5 для отбора готовых гранул.

Способ изготовления безобжигового пористого заполнителя осуществляют следующим образом.

Дозируют вяжущее ), например цемент, и наполнитель, например золу или мелкий песок, в соотношении по массе 1;(2-3). Эту операцию в заводских условиях целесообразно проводить с помощью весовых дозаторов. Затем перемешивают эти компоненты в смесителе. Одновременно готовят водную суспензию газообразователя, преимущественно алюминиевой пудры, в концентрации 0,3-0,5 мас., например с помощью пропеллерной мешалки. Зате одновременно подают смесь вяжущего с наполнителем и водную суспензию газообразователя на тарельчатый гранулятор.

При упорядоченном движении сухой смеси и попадании в нее мелких рассеянных капель воды (с частичками алюминия) начинается процесс окомко- вания, т.е. образования сначала мелких комков, а затем последовательно- го накатывания смеси.

Частички алюминия, содержащиеся в воде, при соприкосновении с вяжущим (цементом) вступают в реакцию, в результате которой происходит выделени газа. Так как вода, содержащая частички алюминия, является связующим элементом между частичками смеси, то частички алюминия располагаются меж- ду частицами увлажненной смеси. При этом в прилегающей к частичке алюминия микрозоне увлажненной смеси вследствие выделения газа создается давление, которое воздействует на

5

51

0 5 0

0 35

40 5

50

55

пластично-вязкую массу и образует поры. Таким образом, происходит вспучивание при гранулировании и образование пористых гранул.

При вращении гранулятора и гранулировании вспенивающейся газобетонной массы гранулируемый материал располагается по глубине (фиг.2) таким образом, что в самом низу находится неокомкованная смесь, а по мере приближения к поверхности диаметр обкатываемых гранул увеличивается (так как мелкие частицы проваливаются между крупными).

По мере заполнения тарели смесью наиболее крупные вспененные гранулы, находящиеся в верхнем слое, скатываются через борт и направляются по ленточному конвейеру 5 в зону выдерживания. Режим изготовления подбирается так, чтобы через 3-5 мин после скатывания гранулы через борт проис- ( ходило схватывание (к моменту доставки в зону выдерживания).

Выдерживание гранул до набора необходимой прочности может производиться слоями величиной 10-30 см в специально изготовленных контейнерах. Контейнеры можно помещать в камеры тепловой (тепловлажностной) обработки. Для набора проектной (окончательной) прочности гранулы можно хранить в обычных условиях, т,е. в бункерах, на складах и т.д.

Величину гранул, их объемный вес, прочность, а также связанные с этим режимы гранулирования, вспенивания, схватывания можно подбирать и оптимизировать варьированием составов смеси вяжущего и наполнителя, варьированием расхода водной суспензии газообразователя с концентрацией, размерами тарели гранулятора (особенно высотой борта)., скоростью вращения и углом наклона тарели и т.д.

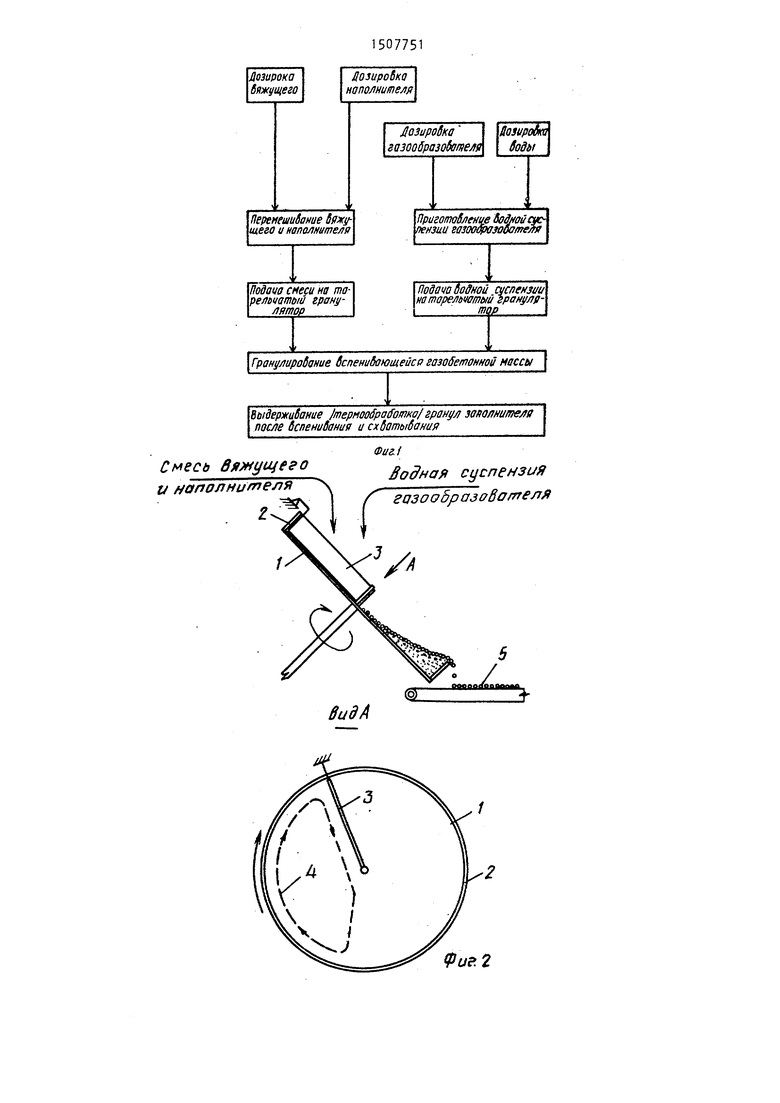

Примеры реализации способа, свойства получаемого заполнителя и газобетона на его основе представлены в таблице, при этом в качестве наполнителя используют золу по ОСТ .

Способ обеспечивает получение пористого безобжигового заполнителя с насыпной плотностью 390- 20 кг/м, прочностью 1,4-1,6 МПа, который характеризуется коэффициентом формы 1,03-1,05, межзерновой пустотностью

, коэффициентом водостойкости 0,72-0,80. Легкий бетон на этом заполнителе имеет плотность 1210 - 1280 кг/мз, прочность 21-22 МПа, водостойкость 0,9, жесткость по модулю продольной упругости .

В способе исключена необходимость разрезки на заготовки поризованной массы, что упрощает технологию получения поризованных гранул.

Для протекания нормальной грануляции важное значение имеет расход вод10

Способ изготовления б пористого заполнителя пр но для газобетонных изде ющий смешивание цемента, образователя из алюминие воды, грануляцию смеси н грануляторе и последующе

ной суспензии газообразователя (воды) .15 гранул,- о т л и ч а ю щ

что, с целью улучшения к формы гранул, снижения м пустотности при упрощени изготовления заполнителя

Как правило, для всех газобетонных смесей водотвердое отношение довольно велико {0,-0,8 и более), что вызвано необходимостью создания хорошей подвижности при перемешивании и формовании. Предлага-емый способ в силу особенностей формовки (образование гранул последовательным накатыванием слоев смеси вяжущего и наполнителя с одновременным вспениванием) и отсутствия перемешивания как такового после увлажнения позволяет снизить водЪтвердое отношение до 0,25

0,3, а это и способствует увеличению прочности, жесткости, водостойкости заполнителя и изделий из него.

Формула изобретения

Способ изготовления безобжигового пористого заполнителя преимущественно для газобетонных изделий, включающий смешивание цемента, золы, газо- образователя из алюминиевой пудры и воды, грануляцию смеси на тарельчатом грануляторе и последующее твердение

гранул,- о т л и ч а ю щ

гранул,- о т л и ч а ю щ

и и с я тем, что, с целью улучшения коэффициента формы гранул, снижения межзерновой пустотности при упрощении технологии изготовления заполнителя, а также

повышения прочности, жесткости и водостойкости бетонных изделий на основе заполнителя, раздельно готовят водную суспензию алюминиевой пудры с концентрацией 0,3-0,5% и

смесь цемента и золы в соотношении по массе 1:(2-3), а грануляцию проводят при одновременной подаче этМУ суспензии и смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2014 |

|

RU2572429C1 |

| ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2008 |

|

RU2378228C1 |

| СУХАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ НЕАВТОКЛАВНОГО ГАЗОБЕТОНА (ВАРИАНТЫ) | 2013 |

|

RU2547532C1 |

| СПОСОБ БЕЗАВТОКЛАВНОГО ИЗГОТОВЛЕНИЯ ГАЗОБЕТОННЫХ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 1995 |

|

RU2083535C1 |

| Способ получения высокопрочного гранулированного заполнителя для бетона из отходов металлургической промышленности | 2023 |

|

RU2804075C1 |

| Комплексный наномодификатор для газобетонов неавтоклавного твердения и содержащая указанную добавку газобетонная смесь | 2024 |

|

RU2831586C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ПЕНОГАЗОБЕТОНА НЕАВТОКЛАВНОГО ТВЕРДЕНИЯ | 2015 |

|

RU2614865C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЗОБЖИГОВОГО ЗОЛЬНОГО ГРАВИЯ | 2016 |

|

RU2651863C2 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ЯЧЕИСТОГО ГАЗОБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 2013 |

|

RU2543249C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ И ЗАЛИВКИ В ФОРМУ ГАЗОБЕТОННОЙ СМЕСИ | 2006 |

|

RU2308369C1 |

Изобретение относится к производству строительных материалов и может быть использовано для изготовления безобжигового пористого заполнителя при производстве газобетонных изделий. Для улучшения коэффициента формы гранул, снижения межзерновой пустотности при упрощении технологии изготовления заполнителя, а также повышения прочности, жесткости и водостойкости бетонных изделий на основе заполнителя в способе изготовления безобжигового заполнителя раздельно готовят водную суспензию алюминиевой пудры с концентрацией 0,3-0,5% и смесь цемента и золы в соотношении по массе 1:(2-3), а грануляцию проводят при одновременной подаче на тарель гранулятора указанных суспензии и смеси. Получаемый пористый заполнитель имеет насыпную плотность 390-420 кг/м3, прочность 1,4-1,6 МПа и характеризуется коэффициентом формы 1,03-1,05, межзерновой пустотностью 41-42%, коэффициентом водостойкости 0,72-0,80. Легкий бетон на этом заполнителе имеет плотность 1210-1280 кг/м3, прочность 21-22 МПа, водостойкость 0,9, жесткость по модулю продольной упругости 2400. 2 ил.

Приготовление водной суспензии алюминиевой пудры концентрацией, мас.%

0.3

Приготовление смеси цемента и наполнителя (золы) в соотношении по массе

Одновременная подача на тарель гранулятора суспензии и смеси (+ да, - нет)

Характеристика получаемого безобжигового крупного пористого заполнителя фракции 5-20 мм (по ГОСТ 975В-77): насыпная плотность, кг/м

прочность при сдавливании в цилиндре, МПа

коэффициент формы гранул

0,5

Перемешивание компонентов, приготовление поризованной массы, разрезка на куски, окатка в грануляторе

390

1, 1,05

250-500

0.7-1,5 1,6-1,8

водостойкость (отношение прочностей водонасыщенного по ГОСТ 9758-77 заполнителя и сухого) Свойства изделий из легкого бетона на безобжиговом пористом заполнителе (при использовании для связки цементно jiec4aHoro раствора сос- гава 1:3 цемент марки )

плотность, кг/м прочность, МПа водостойкость (характеристики определения по ГОСТ 12730-78)

жёсткость .по модулю продольной упругости (методика по определению прочностных и I деформативных характеристик бетонов, m-n-Ji, НИИЖБ)

Продолжение таблицы

0,8

0,67

1500

18

0,83

2400

2100

Перенешийоние Ьяжу- шего и наполнитеая

Шодаив снеси на та- pefltvamttiu грануI /1ЯП10Р

I

Гранулиро6чние бспенибоющейсагазобетвнноа мессы

Смесь вяжущего II ffanoлнurrJeля

f

видА

До За робка газооИразодите/т

Нозиробка Sodbi

nptizomoS/ift/ue .,„., нзии гйзоошзобопкм

Подача бедной суспензии Ни таремчатый грану/Jii 70

I

Фuг.i

Bodnaft суспензия г аз о о5р ajoBoffff

Фи.2

| Способ получения зольного гравия | 1981 |

|

SU992480A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗОЛЬНОГО ГРАВИЯ | 0 |

|

SU320464A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-09-15—Публикация

1988-01-18—Подача