Os

ч

I

NJ

Изобретение относится к черной металлургии и может быть использовано, в частности, при производстве стали.

Цель изобретения - повышение надежности устройства.

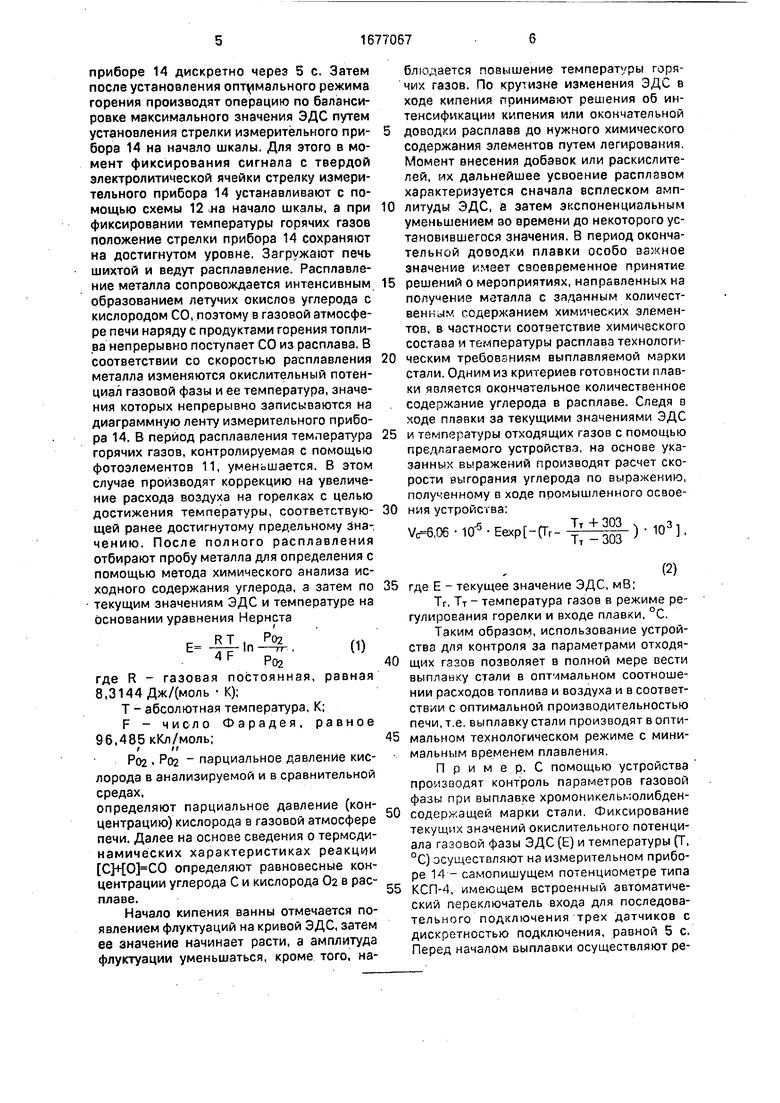

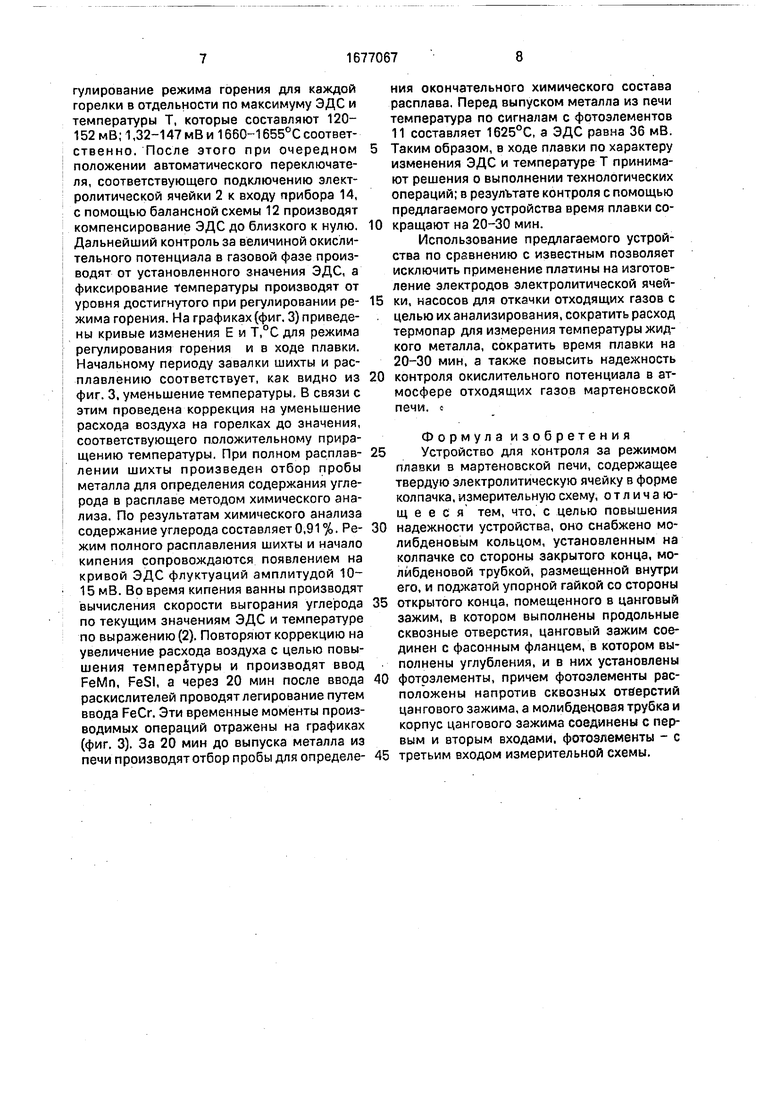

На фиг. 1 представлена блок-схема устройства; на фиг. 2 - электрическая схема измерительной схемы; на фиг. 3 - диаграммы изменения сигналов на измерительном приборе.

Молибденовое кольцо 1 располагают на колпачке 2 (твердой электролитической ячейке) со стороны закрытого конца и вставляют эту сборку в стальной цанговый зажим 3. Ходовая гайка 4 плотно зажимает молибденовое кольцо 1 с колпачком 2 в зажиме 3, В последнем просверлены сквозные отверстия 5 диаметром 2 мм. Внутри колпачка 2 располагают молибденовую трубку 6 с внутренним диаметром 1,5-2 мм, на наружной поверхности трубки 6 выполнена резьба. Помещенную внутри колпачка 2 трубку 6 поджимают упорной гайкой 7, причем между колпачком 2 и гайкой 7 помещают шайбу 8 из изоляционного высокотемпературного материала, например асбеста. Цанговый зажим 3 соединяют с фасонным фланцем 9, в котором выполнены углубления 10. В углублениях 10 закрепляют фотоэлементы 11 типа СФ 1. Корпус зажима 3 и молибденовую трубку 6 с помощью гибких изолированных проводов подсоединяют на вход балансной схемы 12, а ее выход через делитель 13 напряжения подсоединяют на один из входов измерительного прибора 14 - автоматического потенциометра типа КСП-4, имеющего три отдельных входа. Электрические выходы фотоэлементов 11 подсоединяют через другой делитель 15 напряжения на второй вход измерительного прибора 14, причем фотоэлементы 11 подключены к стабилизированному источнику 16 питания напряжением 15 В. Делители 13 и 15, балансная схема 12 и источник 16 питания вместе с измерительным прибором 14 образуют измерительную схему устройства.

Устройство работает следующим образом.

Устройство с помощью фланцевого соединения закрепляют на массивной штанге м устанавливают в окне для оптического пирометра со стороны задней стенки мартеновской печи так, чтобы рабочая часть колпачка 2 выступала наружу не более чем на 30 мм. Установленное устройство находится в контакте с внутренней атмосферой печи, в результате чего колпачок 2 приобретает температуру горячих газов. Вследствие высокой температуры разогрева колпачка 2 и разности парциальных давлений кислорода в газовых фазах в атмосфере печи и воздуха внутри трубки 6 в рабочей части колпачка 2 возникает движение ионов кислорода; возникающая при этом электродвижущая сила электролитической ячейки 2 пропорциональна разности химических потенциалов кислорода на ее наружной и внутренней поверхностях. Потенциалы с внутренней и наружной поверхностей кол0 пачка 2 снимаются через молибденовую трубку 6 и кольцо 1, корпус зажима 3 соответственно. Корпус зажима 3 и трубка 6 гибкими проводами через балансную схему 12 и делитель 13 напряжения подключены на

5 вход измерительного прибора 14. При включенном положении источника 16 питания одновременно с сигналом от твердой электролитической ячейки 2 на второй вход измерительного прибора 14 через делитель 15

0 напряжения поступает сигнал от фотоэлементов 11. Инфракрасное излучение передается на фотоэлементы 11 через продольные каналы 5 зажима 3. Шкала измерительного прибора 14 по второму входу

5 проградуирована в градусах Цельсия по образцовой термопаре. Таким образом, величине сигнала с фотоэлементов 11 соответствует на шкале измерительного прибора 14 определенное значение температуры

0 в пространстве печи. Для оценки кислородного потенциала газовой фазы внутри печи в качестве сравнительной среды принимают атмосферу внутри колпачка 2. Благодаря значительной длине молибденовой трубки 6

5 относительно ее сечения, а также учитывая, что канал штанги открыт для воздуха, парциальное давление (концентрацию) кислорода в объеме этого канала принимают постоянным. Следовательно, оценку парци0 ального давления кислорода (концентрации) можно производить по текущему значению ЭДС с электролитической ячейки 2 и температуре, эквивалентной электрическому сигналу с фотоэлементов 11. Таким

5 образом, по фиксируемым параметрам (ЭДС и температуре) с помощью предлагаемого устройства обеспечивается возможность контроля режима плавки металла в мартеновской печи. Перед началом загруз0 ки шихты в печь регулируют режим горения горелок в оптимальном соотношении расходов топлива (мазута) и воздуха. С этой целью устанавливают на некоторое время расход мазута в соответствии с максимальной теп5 ловой мощностью горелки и подбирают расход воздуха таким, чтобы показания измерительного прибора по температуре л ЭДС были максимальными. Сигналы с тзер- дой электролитической ячейки 2 и фотоэлементов 11 фиксируются на измерительном

приборе 14 дискретно через 5 с. Затем после установления оптимального режима горения производят операцию по балансировке максимального значения ЭДС путем установления стрелки измерительного прибора 14 на начало шкалы. Для этого в момент фиксирования сигнала с твердой электролитической ячейки стрелку измерительного прибора 14 устанавливают с помощью схемы 12 на начало шкалы, а при фиксировании температуры горячих газов положение стрелки прибора 14 сохраняют на достигнутом уровне. Загружают печь шихтой и ведут расплавление. Расплавление металла сопровождается интенсивным образованием летучих окислов углерода с кислородом СО, поэтому в газовой атмосфере печи наряду с продуктами горения топлива непрерывно поступает СО из расплава. 8 соответствии со скоростью расплавления металла изменяются окислительный потенциал газовой фазы и ее температура, значения которых непрерывно записываются на диаграммную ленту измерительного прибора 14. В период расплавления температура горячих газов, контролируемая с помощью фотоэлементов 11, уменьшается. В этом случае производят коррекцию на увеличение расхода воздуха на горелках с целью достижения температуры, соответствующей ранее достигнутому предельному значению. После полного расплавления отбирают пробу металла для определения с помощью метода химического анализа исходного содержания углерода, а затем по текущим значениям ЭДС и температуре на основании уравнения Нернста

Е--5ЈшЛ, (D

4FP02

где R - газовая постоянная, равная 8,3144 Дж/(моль К);

Т - абсолютная температура. К;

F - число Фарадея, равное 96,485 кКл/моль;

;и

Ро2 . Ро2 парциальное давление кислорода в анализируемой и в сравнительной средах,

определяют парциальное давление (концентрацию) кислорода в газовой атмосфере печи. Далее на основе сведения о термодинамических характеристиках реакции определяют равновесные концентрации углерода С и кислорода 02 в расплаве.

Начало кипения ванны отмечается появлением флуктуации на кривой ЭДС, затем ее значение начинает расти, а амплитуда флуктуации уменьшаться, кроме того, на0

5

0

5

0

5

0

5

0

5

блюдается повышение температуры горячих газов. По изменения ЭДС в ходе кипения принимают решения об интенсификации кипения или окончательной доводки расплава до нужного химического содержания элементов путем легирования. Момент внесения добавок или раскислите- лей, их дальнейшее усвоение расплавом характеризуется сначала всплеском амплитуды ЭДС, а затем экспоненциальным уменьшением эо времени до некоторого установившегося значения. В период окончательной доводки плавки особо важное значение имзет своевременное принятие решений о мероприятиях, направленных на получение металла с заданным количественным содержанием химических элементов, в частности соотаетствие химического состава и температуры расплава технологическим требованиям выплавляемой марки стали. Одним из критериев готовности плавки является окончательное количественное содержание углерода в расплаве. Следя в ходе плавки за текущими значениями ЭДС и температуры отходящих газов с помощью предлагаемого устройства, на основе указанных выражений производят расчет скорости выгорания углерода по выражению, полученному в ходе промышленного освоения устройства:

Тт+303 ч „з

,06-10J-Eexp -CTYТт - 303

)-10J,

(2) где Е - текущее значение ЭДС, мВ;

Тс, Тт - температура газов в режиме регулирования горелки и входе плавки, °С.

Таким образом, использование устройства для контроля за параметрами отходящих газов позволяет в полной мере вести выплавку стали в оптимальном соотношении расходов топлива и воздуха и в соответствии с оптимальной производительностью печи, т.е. выплавку стали производят в оптимальном технологическом режиме с минимальным временем плавления.

П р и м е р. С помощью устройства производят контроль параметров газовой фазы при выплавке хромоникельмолибден- содержащей марки стали. Фиксирование текущих значений окислительного потенциала газовой фазы ЭДС (Е) и температуры (Т, °С) осуществляют на измерительном приборе 14 - самопишущем потенциометре типа КСЛ-4, имеющем встроенный автоматический переключатель входа для последовательного подключения трех датчиков с дискретностью подключения, равной 5 с. Перед началом выплавки осуществляют регулирование режима горения для каждой горелки в отдельности по максимуму ЭДС и температуры Т, которые составляют 120- 152 мВ; 1,32-147 мВ и 1660-1655°С соответственно. После этого при очередном положении автоматического переключателя, соответствующего подключению электролитической ячейки 2 к входу прибора 14, с помощью балансной схемы 12 производят компенсирование ЭДС до близкого к нулю. Дальнейший контроль за величиной окислительного потенциала в газовой фазе производят от установленного значения ЭДС, а фиксирование температуры производят от уровня достигнутого при регулировании режима горения. На графиках (фиг. 3) приведены кривые изменения Е и Т,°С для режима регулирования горения и в ходе плавки. Начальному периоду завалки шихты и расплавлению соответствует, как видно из фиг. 3, уменьшение температуры. В связи с этим проведена коррекция на уменьшение расхода воздуха на горелках до значения, соответствующего положительному приращению температуры. При полном расплавлении шихты произведен отбор пробы металла для определения содержания углерода в расплаве методом химического анализа. По результатам химического анализа содержание углерода составляет 0,91 %. Режим полного расплавления шихты и начало кипения сопровождаются появлением на кривой ЭДС флуктуации амплитудой 10- 15 мВ. Во время кипения ванны производят вычисления скорости выгорания углерода по текущим значениям ЭДС и температуре по выражению (2). Повторяют коррекцию на увеличение расхода воздуха с целью повышения температуры и производят ввод FeMn, FeSI, а через 20 мин после ввода раскислителей проводят легирование путем ввода FeCr. Эти временные моменты производимых операций отражены на графиках (фиг. 3). За 20 мин до выпуска металла из печи производят отбор пробы для определения окончательного химического состава расплава. Перед выпуском металла из печи температура по сигналам с фотоэлементов 11 составляет 1625°С, а ЭДС равна 36 мВ.

Таким образом, в ходе плавки по характеру изменения ЭДС и температуре Т принимают решения о выполнении технологических операций; в результате контроля с помощью предлагаемого устройства время плавки сокращают на 20-30 мин.

Использование предлагаемого устройства по сравнению с известным позволяет исключить применение платины на изготовление электродов электролитической ячейки, насосов для откачки отходящих газов с целью их анализирования, сократить расход термопар для измерения температуры жидкого металла, сократить время плавки на 20-30 мин, а также повысить надежность

контроля окислительного потенциала в атмосфере отходящих газов мартеновской печи, с

Формула изобретения

Устройство для контроля за режимом плавки в мартеновской печи, содержащее твердую электролитическую ячейку в форме колпачка, измерительную схему, отличающееся тем, что, с целью повышения

надежности устройства, оно снабжено молибденовым кольцом, установленным на колпачке со стороны закрытого конца, молибденовой трубкой, размещенной внутри его, и поджатой упорной гайкой со стороны

открытого конца, помещенного в цанговый зажим, в котором выполнены продольные сквозные отверстия, цанговый зажим соединен с фасонным фланцем, в котором выполнены углубления, и в них установлены

фотоэлементы, причем фотоэлементы расположены напротив сквозных отверстий цангового зажима, а молибденовая трубка и корпус цангового зажима соединены с первым и вторым входами, фотоэлементы - с

третьим входом измерительной схемы.

фиг.t

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПОЛНОТЫ СЖИГАНИЯ ТОПЛИВА И ОБЕЗУГЛЕРОЖИВАНИЯ | 1994 |

|

RU2111429C1 |

| Устройство для измерения содержания компонентов, например углерода, в жидком расплаве плавильного агрегата | 1980 |

|

SU892284A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ И МАРТЕНОВСКАЯ ПЕЧЬ | 2005 |

|

RU2299246C1 |

| Устройство для определения содержания углерода и температуры в жидком металле | 1980 |

|

SU877428A1 |

| Устройство для непрерывного измерения содержания кислорода в металлических расплавах | 1984 |

|

SU1211643A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2523202C1 |

| Устройство для определения содержания углерода в металле | 1976 |

|

SU601312A2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1994 |

|

RU2068000C1 |

| СПОСОБ КОНТРОЛЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ С ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫМИ РЕАКЦИЯМИ В ШЛАКОВОЙ ВАННЕ | 1997 |

|

RU2117051C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ЖИДКОЙ ВАННЕ | 1990 |

|

RU2051180C1 |

Изобретение относится к черной металлургии и может быть использовано, в .частности, при производстве стали. Целью изобретения является обеспечение высокой надежности устройства. Цель достигается тем, что устройство для контроля за режимом плавки в мартеновской печи содержит молибденовое кольцо 1, установленное на колпачке 2 со стороны закрытого конца, молибденовую трубку 6, размещенную внутри него и поджатую упорной гайкой 7 со стороны открытого конца, помещенного в цанговый зажим 3, в котором выполнены продольные сквозные отверстия 5, цанговый зажим 3 соединен с фасонным фланцем 9, в углублениях 10 которого размещены фотоэлементы 11 так, что их окна расположены напротив сквозных отверстий 5 цангового зажима 3, причем молибденовая трубка 6 и корпус цангового зажима 3 соединены с первым входом, а выход фотоэлементов 11 - с вторым входом измерительной схемы 13. 3 ил. сл с

Tt,

0,15

| ГСП Измеритель концентрации кислорода | |||

| Циркон | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1991-09-15—Публикация

1989-10-17—Подача