Взаимосвязанная группа изобретений относится к металлургической промышленности, в частности к технологическим процессам выплавки стали в мартеновской печи и к устройствам мартеновских печей.

Известен способ выплавки стали в мартеновской печи, включающий завалку металлошихты, ее прогрев и расплавление, доводку жидкого металла до требуемых характеристик и продувку его нейтральным или инертным газом посредством расположенных в пористом огнеупорном слое подины многосопловых продувочных устройств, продувку ванны нейтральным или инертным газом проводят через подину ванны с изменяющейся по ходу плавки интенсивностью от 1,3·10-2-15·10-2 м3/ч на тонну жидкого металла, при этом в начальный период плавки расход газа составляет 1,3·10-2-3,0·10-2 м3/ч на тонну жидкого металла, а по мере увеличения массы жидкого металла увеличивают расход газа до 15·10-2 м3/ч на тонну жидкого металла, при этом продувку жидкого металла осуществляют по зонам, которые рассредоточивают вдоль продольной оси печи, газ в каждой зоне подают из продувочного устройства с не менее 20 соплами с диаметром от 0,70 до 3,2 мм при давлении газа, равном 1-6 атм, причем газ пропускают рассредоточено по поверхности зоны через слой пористого огнеупорного материала фракции 2-10 мм для обеспечения удельной плотности дутья в каждой зоне и пределах от 2,0 до 11,5 м3/ч ее поверхности, при этом суммарный расход газа за полный цикл плавки поддерживают не менее 0,40 м3/т, увеличивая его при пониженном содержании углерода в расплаве перед периодом доводки металла (Патент России №2167946, кл. 7 С21С 5/04, заявл. 02.03.2000, опубл. Бюл. №15, 2001).

Однако большой расход инертного или нейтрального газа, невысокая надежность средств продувки удорожает себестоимость выплавляемой стали.

Наиболее близким по технической сущности и достигаемому результату (прототип) принят способ выплавки стали в мартеновской печи, включающий завалку металлического лома, прогрев, заливку жидкого чугуна, плавление и доводку, согласно изобретению в завалку дают до 15% металлического лома от садки печи и после прогрева вводят из расчета 2 т на 1 т лома смесь из железосодержащего сырья, угля и плавикового шпата в соотношении 1:0,4:0,15, которую дополнительно прогревают с коэффициентом избытка воздуха менее 1, а затем заливают до 25% от садки печи жидкого чугуна и после расплавления лома подают ту же смесь в количестве 30-70 т/ч с одновременной продувкой ванны кислородом, причем интенсивность продувки периодически изменяют от максимальной в течение 15-25 с до минимальной в течение 5-10 с, а после заполнения ванны за счет восстановления железа прекращают подачу смеси и проводят доводку плавки, при этом в качестве железосодержащего сырья используют шламы конверторного производства, окалину, сепарированные шлаки, агломерат (Патент России №2123053 С1, кл. С21С 5/04, заявл. 13.02.1998, опубл. 10.12.1998).

Недостатком известного способа является невозможность обеспечения существующими средствами требуемой интенсивности тепло - массообмена жидкого металла в процессе плавки как во времени, так и в пространстве.

Известна мартеновская печь, содержащая подину, ванну, переднюю стенку со столбиками, кислородные фурмы, которые установлены в столбиках передней стенки, а в подине размещены трубопроводы с отверстиями для подвода газа (а.с. СССР №1164275, заявл. 20.05.83, опубл. 30.06.85, Бюл. №24).

Недостатком известного технического решения являются повышенные удельные расходы топлива и кислорода при выплавке стали.

Наиболее близкой по технической сущности и достигаемому результату (прототип) принята мартеновская печь, рабочее пространство которой состоит из ванны, передней и задней стен и свода. Ванна находится в нижней части рабочего пространства печи до уровня порогов завалочных окон, образованная снизу подиной, с торцов - откосами, с боков - передней и задней стенками. Задняя стенка находится против завалочных окон, которые расположены в передней стенке. Свод мартеновской печи арочный, имеются отверстия, в которых расположены кислородные фурмы для продувки ванны кислородом. Головки предназначены для подачи в печь топлива и воздуха и их смешивания, правильной организации факела в рабочем пространстве и для отвода продуктов горения из печи. Головки переходят в вертикальные каналы, соединяющие их со шлаковиками. По центру головки установлены в водоохлаждаемой амбразуре горелки (Пашинский В.Ф., Пархоменко Д.М. Справочник металлурга, Донецк, «Донбасс», 1982, с.115-117).

Однако данная конструкция позволяет получать относительно низкую светимость факела в связи с тем, что масса газа, подаваемого на горение, мала по сравнению с массой воздуха, и даже подогретый природный газ вносит значительно меньшее количество тепла по сравнению с физическим теплом подогретого воздуха.

В основу первого из группы изобретений поставлена задача усовершенствования способа выплавки стали в мартеновской печи путем непосредственного воздействия высокотемпературными плазменными струями на твердую и жидкую фазы металла в условиях восстановительной атмосферы, обеспечить возможность изменения условий газообразования в ванне в зависимости от изменяющихся условий обезуглероживания, активизировать процесс теплообмена между рабочим пространством печи и ванной, повысить светимость факела и в результате этого сократить длительность плавки, снизить материальные и энергетические затраты и получать продукт, равноценный по качеству первичному металлу.

В основу второго из группы изобретений поставлена задача усовершенствования мартеновской печи путем дополнительной установки плазмотронов в задней стенке печи симметрично относительно поперечной оси рабочего пространства печи под углом к поверхности ванны, выходные сопла которых размещены на границе раздела металла и шлака, и тем самым обеспечить конвективный безокислительный теплообмен плазменной струи с шихтовым материалом и за счет этого сократить длительность плавки, повысить производительность печи, снизить удельный расход топлива.

Первая поставленная задача решается тем, что в способе выплавки стали в мартеновской печи, включающем периоды завалки металлошихты в ванну печи, прогрева, заливки жидкого чугуна и продувки ванны кислородом, плавления, доводки плавки корректировкой состава металла, согласно изобретению во все периоды выплавки, по разные стороны от поперечной оси печи, создают восстановительные зоны перегрева путем подачи природного газа и воздуха через плазмотроны на границу расчетного уровня раздела расплава металла и шлака, при этом в процессе периода завалки в плазмотроны подают природный газ и воздух с объемным соотношением кислорода к природному газу α=0,2-0,35, а после заливки в ванну не менее половины чугуна увеличивают объемное соотношение кислорода и природного газа в пределах α=0,35-0,5 и воздействуют плазменной струей до полного расплавления металла, после чего корректируют состав металла и при содержании углерода в расплаве меньше необходимого для получения заданной марки стали увеличивают количество выделяющегося из плазмы пироуглерода за счет снижения соотношения α до 0,35, а при избытке в расплаве углерода повышают окислительный потенциал плазмы за счет увеличения соотношения α от 0,5 до 0,8.

Одновременный ввод в рабочее пространство печи плазменных струй, значение температур которых находится в пределах 3500-4500°С, обеспечивает более высокую температуру рабочего пространства печи, создавая при этом восстановительную среду. При «мягком» плазменном окислении, когда продувка жидкого металла осуществляется не чистым кислородом, а в смеси с восстановителями, процесс окисления проходит более спокойно и металл получается лучшего качества (меньше неметаллических включений).

В зависимости от периодов плавки в мартеновской печи корректируют объемное соотношение кислорода и природного газа, параметры которых определены экспериментально. В предложенных условиях возрастает значимость обеспечения гибкого регулирования по ходу плавки в оптимальных, определяемых условиями изобретения пределах. Развитие процессов в ванне расплава определяется также количеством истекающих плазменных струй, с увеличением которых условия теплообменных процессов улучшаются.

За счет форсирования периодов плавления и доводки достигается сокращение длительности плавки, при этом совершенствуются качественные показатели продукта, необходимые при выплавке отечественных марок стали.

Вторая поставленная задача решается тем, что мартеновская печь, содержащая рабочее пространство печи, ограниченное сверху сводом, снизу подом, передней стенкой с завалочными окнами, задней стенкой, расположенные с обоих торцов рабочего пространства головки с отходящими вниз вертикальными каналами, кислородные фурмы, установленные в своде печи, согласно изобретению снабжена плазмотронами, установленными в нижней части рабочего пространства печи, в откосе задней стенки, под углом 20-40° к поверхности расплава ванны, симметрично относительно поперечной оси рабочего пространства, при этом вершины углов симметрично расположенных плазмотронов сориентированы в сторону поперечной оси рабочего пространства печи, выходные сопла плазмотронов размещены в зоне расчетного уровня границы раздела металла и шлака, а проекции осей плазмотронов в плане к продольной оси печи составляют угол 20-80°.

Размещение в рабочем пространстве печи симметрично установленных относительно поперечной оси печи групп плазмотронов формирует равномерно-объемную высокотемпературную струю для направленного радиационного теплообмена в рабочем пространстве печи, расположение их в откосе задней стенки обеспечивает перемешивание расплава струями плазменных факелов, а их взаиморасположение повышает эффективность излучательной способности плазмы.

Следовательно, остаются постоянными теплопередача в рабочем пространстве и окислительная способность атмосферы печи. Наличие более высокой температуры в рабочем пространстве печи позволяет сократить подачу кислорода и расход топлива.

Сущность изобретения поясняется чертежами, где

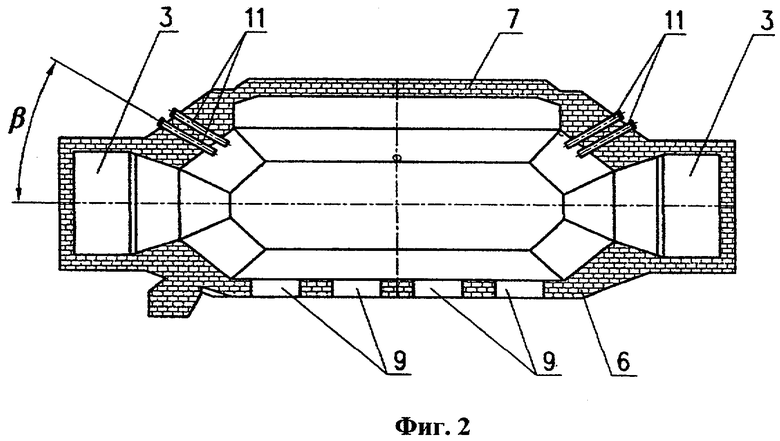

- на фиг.1 показана мартеновская печь, верхнее строение, продольный разрез:

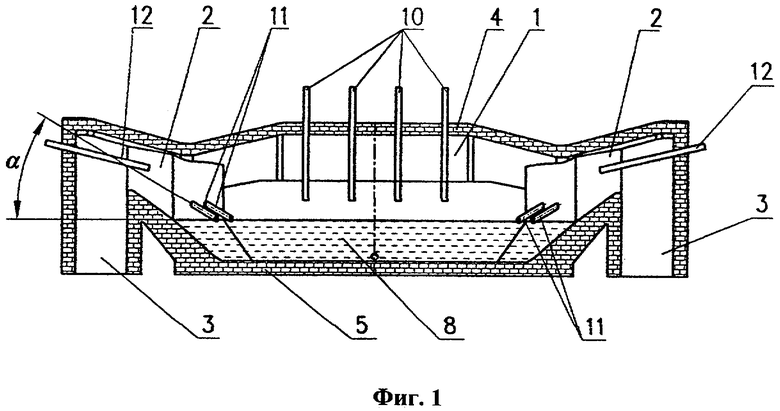

- на фиг.2 - то же, вид сверху.

Заявленный способ реализуется следующим образом.

Плавка стали в мартеновской печи включает завалку металлошихты, ее прогрев топливофакелом через горелку, установленную в головке печи, и плазменными восстановительными струями, исходящими из плазмотронов, в которые подают воздух и природный газ, причем объемное соотношение кислорода и природного газа, подаваемых в плазмотроны в этот период плавки, составляет α=0,2-0,35. При достижении равномерного прогрева шихты по глубине слоя температура поверхности шихты стабилизируется и составляет свыше 1300°С.

После окончания периода прогрева шихты, осуществляют заливку чугуна в печь. После заливки в ванну половины чугуна, продувают ванну кислородом, а в плазмотронах вначале устанавливают объемное соотношение кислорода и природного газа α=0,35. В рабочем пространстве печи, независимо от ее высоты, образуется восстановительная атмосфера, в которой выбросы металла и шлака отсутствуют. Поскольку нагревание стали в печи происходит в основном путем теплоизлучения, теплопередача от плазменных факелов возрастает, при этом образуется сажистый углерод, разогретый до высоких температур, который обладает высокой излучательной способностью, и за счет этого интенсифицируется теплообмен в пространстве печи. После окончания полной заливки чугуна, в плазмотронах доводят объемное соотношение α до α=0,5, при этом в плазме отсутствует пироуглерод и больше не попадает в атмосферу печи. Теплообмен между плазменной струей и шихтой осуществляется только за счет непосредственного воздействия высокотемпературной струи на расплав в условиях восстановительной атмосферы. Создание высокой температуры в рабочем пространстве печи позволяет сократить расход твердых окислителей, что уменьшает количество шлака, расход топлива, чугуна и кислородного дутья. Поскольку срез сопла плазмотрона находится на границе раздела расплава шлака и металла, при воздействии плазменных струй происходит интенсивное перемешивание расплава, что положительно влияет на тепловые процессы в расплаве.

После полного расплава металла производят доводку плавки, корректируют состав и температуру металла перед раскислением и, выпуском. Отбирают пробы металла для анализа на содержание углерода и, при необходимости, на содержание марганца, серы и фосфора. Температуру металла по ходу плавки контролируют постоянно. При пониженном содержании углерода в жидкой стали устанавливают объемное соотношение кислорода и природного газа в плазмотронах в пределе α=0,35. При этом выделяется пироуглерод, который, растворяясь в жидком металле, создает необходимую концентрацию углерода в готовом металле.

Повышенное содержание углерода в расплаве над заданным его содержанием в готовой стали снижают путем повышения окислительного потенциала плазмы за счет увеличения значения α от 0,5 до 0,8.

Верхнее строение мартеновской печи состоит из рабочего пространства печи 1 и головок 2 с отходящими вниз вертикальными каналами 3. Рабочее пространство печи ограничено сверху сводом 4, снизу - подом 5, передней и задней стенками 6 и 7. Под 5 выполнен с откосами по направлению к стенкам печи. В нижней части рабочего пространства печи расположена ванна 8. В передней стенке 6 печи расположены завалочные окна 9, а в своде печи - кислородные фурмы 10. В нижней части рабочего пространства печи, в откосе задней стенки 7, под углом α=20-40° к поверхности ванны симметрично относительно поперечной оси рабочего пространства печи установлены плазмотроны 11, передние торцы которых размещены в зоне расчетного уровня границы раздела расплава металла и шлака, а проекция оси каждого плазмотрона 11 в плане к продольной оси печи составляет угол β=20-80°, при этом вершины углов симметрично расположенных плазмотронов сориентированы в сторону поперечной оси рабочего пространства печи. По центру головок 2 в водоохлаждаемой амбразуре установлены горелки 12.

Устройство работает следующим образом.

Завалочной машиной через завалочные окна 9 загружают на под 5 печи твердую шихту (стальной лом, железную руду, флюсующие материалы, скрап, размещая их в определенном порядке). В конце операции завалки на поверхность всей предыдущей части загружают тяжеловесную часть металлической шихты. С началом завалки в рабочее пространство печи с помощью горелок 12 начинают нагрев материалов, заваленных в ванну 8, а также включают плазмотроны 11, в которые через трубопроводы подают воздух и природный газ для создания восстановительного газа. После прогрева шихты производят заливку чугуна. После заливки в ванну 8 не менее половины объема чугуна начинают продувку металла кислородом через фурмы 10 и продолжают на протяжении всего периода плавления. В период завалки плазмотроны работают с объемным соотношением кислорода и природного газа, которое составляет α=0,2-0,35, а в период заливки чугуна изменяют степень восстановительного процесса при α=0,35-0,5. В период плавления происходит растворение лома в жидком высокоуглеродистом расплаве, разложение известняка, окисление примесей чугуна, образование шлака. Так как торцы плазмотронов 11 установлены на границе раздела металла и шлака, теплообмен между плазменной струей каждого плазмотрона и шихтой осуществляют только за счет воздействия высокотемпературной струи на твердую и жидкую фазу расплава с интенсивным его перемешиванием в условиях восстановительной атмосферы печи. По ходу продувки производится удаление шлака. После полного расплава производят доводку плавки. Отбирают пробы металла для анализа на содержание углерода, а температуру металла по ходу плавки контролируют термопарами. В период доводки плавки в зависимости от содержания углерода в расплаве и доводки его содержания до оптимальной величины, соответствующей выплавляемой марки стали, выравнивание происходит за счет изменения объемного соотношения кислорода и природного газа в плазмотронах в пределах α=0,5-0,8.

Предложенная группа изобретений может быть использована в металлургической промышленности, в частности в технологических процессах, связанных с выплавкой стали в мартеновских печах.

Способ обеспечивает снижение расхода кислорода в среднем до 20%, увеличивает скорость плавления на 20%, снижает расход чугуна на выплавку стали на 10-20%, вплоть до его полного исключения из процесса, ускоряет процесс обезуглероживания, сокращает процесс выплавки стали примерно в 2 раза, улучшает качество металла.

Предлагаемое конструктивное решение верхнего строения мартеновской печи целесообразно использовать при реконструкции мартеновских цехов, что обеспечивает низкие капитальные вложения в реконструкцию и существенно повышает основные технико-экономические показатели сталеплавильного производства.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗА, В ЧАСТНОСТИ СТАЛИ, И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319749C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342441C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2295574C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСПЛАВА ЖЕЛЕЗА, В ЧАСТНОСТИ РАСПЛАВА СТАЛИ | 2007 |

|

RU2359044C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| АГРЕГАТ ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛА ИЗ ЖЕЛЕЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2004 |

|

RU2285046C2 |

| ПЛАЗМЕННАЯ ПЛАВИЛЬНАЯ ПЕЧЬ ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ | 2006 |

|

RU2333251C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗО-НИКЕЛЕВЫХ СПЛАВОВ И НИКЕЛЯ ИЗ ОКИСНЫХ МАТЕРИАЛОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2285048C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2167946C1 |

Изобретение относится к области металлургии, конкретно к выплавке стали в мартеновской печи. Способ заключается в том, что во все периоды выплавки стали по разные стороны от поперечной оси печи создают восстановительные зоны перегрева путем подачи через плазмотроны природного газа и воздуха на границу раздела расплава металла и шлака. В процессе операции завалки в плазмотроны подают природный газ и воздух с объемным соотношением кислорода к природному газу α=0,2-0,35, а после завалки в ванну не менее половины чугуна увеличивают α до 0,35-0,5 и воздействуют плазменной струей на твердую и жидкую фазы до полного расплава металла. Корректируют состав металла и при содержании углерода в расплаве меньше необходимого снижают α до 0,35, а при избытке углерода повышают α от 0,5 до 0,8. В нижней части рабочего пространства печи, в откосе задней стенки, под углом 20-40° к поверхности ванны симметрично относительно поперечной оси печи установлены плазмотроны, выходные сопла которых размещены в зоне границы раздела расплава металла и шлака, а проекции осей плазмотронов в плане к продольной оси печи составляют угол 20-80°. Использование изобретения обеспечивает сокращение длительности плавки, снижение материальных и энергетических затрат. 2 н.п. ф-лы, 2 ил.

| СПОСОБ ВЫПЛАВКИ СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 1998 |

|

RU2123053C1 |

| ПАШИНСКИЙ В.Ф | |||

| и др | |||

| Справочник металлурга | |||

| - Донецк: Донбасс, 1982, с.115-117 | |||

| RU 2056461 C1, 20.03.1996 | |||

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В МАРТЕНОВСКОЙ ПЕЧИ | 1987 |

|

SU1506886A1 |

| Мартеновская печь | 1983 |

|

SU1164275A1 |

| ВАННАЯ СТЕКЛОВАРЕННАЯ ПЕЧЬ | 0 |

|

SU293326A1 |

| Способ получения отвержденных полиэфиров | 1975 |

|

SU524817A1 |

Авторы

Даты

2007-05-20—Публикация

2005-12-12—Подача