Изобретение относится к нефтяной промышленности, а именно к устройствам для разделения эмульсий нефти, и может быть использовано при подготовке нефти на нефтяных промыслах и нефтеперерабатывающих заводах.

Целью изобретения является повышение эффективности работы аппарата за счет обеспечения возможности отделения мех- примесей размером 0,25 мм и менее.

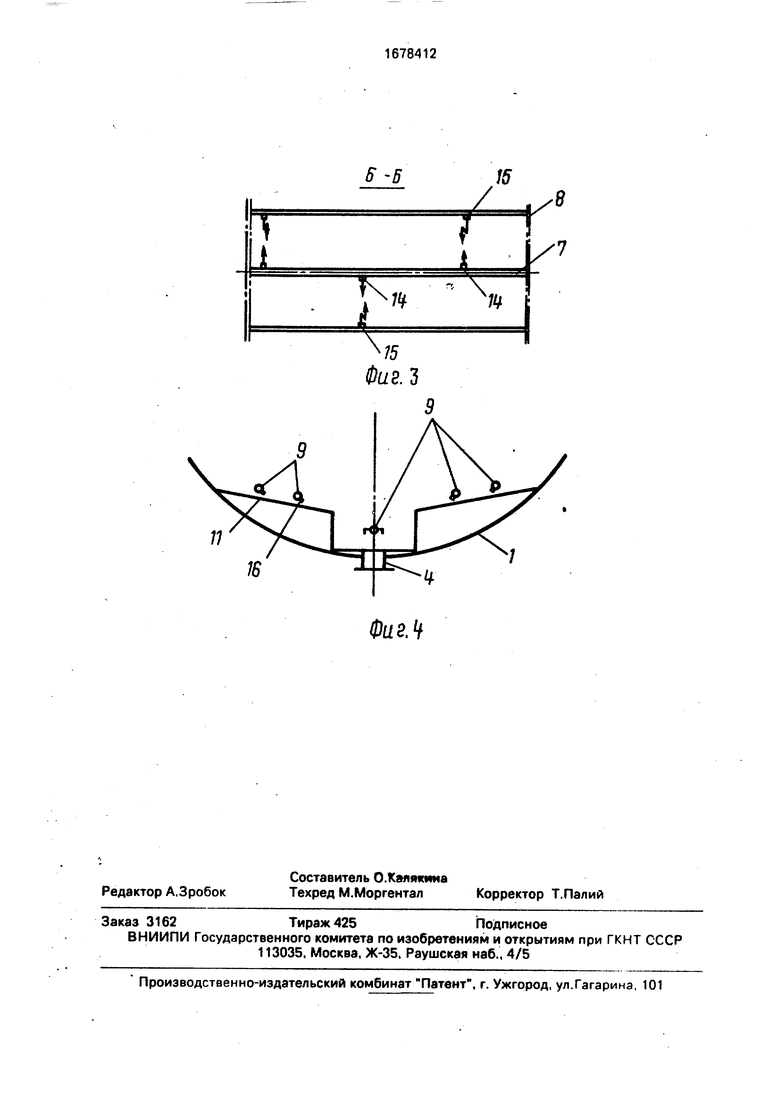

На фиг. 1 изображен общий вид аппарата; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 2; на фиг. 4 - увеличенная нижняя часть фиг. 2.

Аппарат представляет собой расположенную горизонтально цилиндрическую емкость 1, в верхней части которой размещен патрубок 2 вывода отстоявшейся нефти. В правом боковом днище емкости расположен патрубок 3 для ввода пластовой воды. В нижней части емкости расположен патрубок 4 для удаления мехпримесей и воды. У правого (бокового) днища на верхней образующей емкости установлен патрубок 5 регулятора уровня границы нефть-вода с нижним патрубком слива. На левом днище установлены патрубки 6 ввода промывочной воды. Коллектор 7 для ввода водонефтя- ной эмульсии расположен горизонтально и проходит вдоль емкости, при этом он неподвижно закреплен на опорах ниже условной горизонтальной оси емкости. Еще ниже, но в интервале промежуточного слоя неподвижно закреплены к опорам два коллектора 8 ввода пластовой воды. При этом первый коллектор расположен на уровне верхней границы промежуточного слоя, а второй - на уровне середины его с целью стабилизации

Эч

ч

DO

Јt

Е

обработки эмульсии звуковыми колебаниями при изменениях уровня промежуточного слоя.

Коллекторы промывочной воды 9 неподвижно закреплены кронштейнами на боковинах и в желобе (см. фиг, 4). Вертикальная перегородка 10 не доходит сверху и снизу до стенок аппарата, образуя окна для обеспечения устойчивой работы регулятора уровня 5. В ,8й части емкости расположен сборник 11 мехпримесей в виде желоба с наклонными боковинами 12, которые неподвижно закреплены к боковым стенкам емкости. На верхней образующей емкости установлен патрубок 13 ввода водонефтя- ной эмульсии, переходящий в коллектор 7 с соплами 14. Гидродинамические смесители 15 установлены на коллекторах 8 напротив сопел 14. Промежуточная зона емкости является зоной расположения промежуточного слоя. Коллекторы промывочной воды 9 имеют патрубки 16.

Сопла на коллекторе 7 установлены под углом 40-45° к вертикальной плоскости перпендикулярно оси коллектора и в шахматном порядке. Гидродинамические смесители 15 на соседних коллекторах пластовой воды 8 также расположены в шахматном порядке. Сборник мехпримесей 11 имеет продольный уклон 0,017-0,03 в сторону патрубка 4, а его боковины - уклон в сторону желоба, равный 0,17-0,25.

Приведенные размеры были получены эмпирическим путем при проведении испытаний экспериментального образца предлагаемого аппарата на месторождениии Каражанбас.

Гидродинамические смесители предназначены воздействием звуковых колебаний разрушать эмульсию в объеме, имеющем интенсивность колебаний 0,05-0,5 Вт/см2 - активная зона колебаний. При этом указанный объем должен совпадать с интервалом промежуточного слоя, тогда достигается максимальное разрушение стойких эмульсий, т.е. нормальный ход технологического процесса. При значениях углов наклона гидродинамических смесителей менее 40° активная зона колебаний частично смещается в верхнюю зону, что вызывает снижение эффективности разрушения эмульсии, собравшейся в промежуточном слое.

При значениях углов наклона гидродинамических смесителей более 45° активная зона озвучивания частично смещается в нижнюю зону, из-за чего также снижается эффективность разрушения эмульсии промежуточного слоя.

Выбор углов наклона боковин 0,17-0,25 обусловлен эффективностью смыва мехпримесей в желоб. При этом минимальный угол ограничен условием обеспечения смыва осевших мехпримесей водными струями. А максимальный угол определен геометрическими размерами аппарата, т.е. элементы боковин не должны входить в нижнюю зону, т.к. в противном случае нефтяная эмульсия будет прилипать к элементам боковин и в итоге приведет к срыву технологии. Мехприме0 си будут соединяться с эмульсией, а подобную массу невозможно удалять из аппарата.

В ыбор углов наклона желоба обусловлен возможностью максимального удаления мехпримесей из аппарата гидромеханическим

5 способом, сочетающим размывающее воздействие водных струй в пределах желоба и самотечное движение образовавшейся пульпы через патрубок 4. При этом минимальный усол определен условием выноса

0 пульпы согласно технологии процесса из крайнего левого и крайнего правого участков желоба. Максимальный угол не ограничен технологически, а ограничен конструктивно величиной 0,03.

5 Таким образом, при значениях углов наклона желоба меньше 0,017 в крайних левом и правом участках его будут оставаться мехпримеси. И при значениях углов более 0,03 боковины, как расположенные надже0 лобом элементы, могут войти в нижнюю зону, эмульсия будет прилипать к элементам боковин и в итоге приведет к срыву технологического процесса,

Выбор угла наклона сопел подачи

5 эмульсии обусловлен эффективностью механического разрушения уплотненной и достаточной прочной нижней части промежуточного слоя. Как известно, нижняя часть промежуточного слоя состоит в основном из

0 мелкодисперсных капель недоразрушен- ной эмульсии и связанных остатков межфазных оболочек разрушенных глобул, составленных из мехпримесей размером 0,25 мм и менее, смол и асфальтенов. Раз5 рушение этой части требует достаточной энергии струй эмульсии и определенных углов их воздействия.

Так при значениях углов менее 40° струи эмульсии могут проскальзывать вдоль

0 промежуточного слоя из-за недостатка энергии и тем самым не разрушать его. Это в итоге приведет к ухудшению технологического процесса, т.е. мехпримеси размером 0,25 мм и менее останутся не отделенными

5 от эмульсии. При значениях углов более 45° струи эмульсии будут пробивать отдельные дыры в промежуточном слое, оставляя большую его часть не деформированной и не разрушенной. А, значит, и мехпримеси размерами 0,25 мм и менее останутся не

отделенными от эмульсии, т,е, технологический процесс будет нарушен,

Аппарат работает следующим образом.

Водонефтяная эмульсия поступает в коллектор 7 и через сопла 14 выходит в промежуточный слой. Пластовая вода из коллектора 8 через гидродинамические смесители 15 также поступает в промежуточный слой. Выделенные мехпримеси и вода опускаются в сборник мехпримесей 11, в котором расположены коллекторы промывочной воды 9, а затем удаляются из аппарата через патрубок 4. После отстоя в течение 8-10 часов в аппарате подготовленная нефть поднимается вверх и выходит через патрубок 2.

Эмульсия подается через сопла 14 в зоне образования промежуточного слоя со скоростью, обеспечивающей достижение числа Рейнольдса не менее 6000-8000. В эту же зону через коллекторы 8 и гидродинамические смесители 15 импульсами подается пластовая вода под давлением, равным 5-6 кг/см2 Такое давление обеспечивает необходимую генерацию звуковых колебаний частотой 500-1000 Гц и интенсивность 0,05-0,5 Вт/см2. При таком суммарном одновременном воздействии турбулентных пульсаций и звуковых колебаний происходит разрушение мелкодисперсных капель и последующая коалесценция капель пластовой воды и осаждение мехпримесей. В нижней части аппарата имеется сборник 11 для сбора и последующего удаления мехпримесей с помощью промывочной воды, подаваемой из коллекторов 9. Осевшие в желобе и на боковинах сборника мехпримеси при воздействии струй воды образуют пульпу, которая стекает по наклонному желобу к патрубку 4.

Такая гидромеханическая система облегчает взмучивание осадка в виде пульпы, его транспорт стесненным потоком воды к

выводному патрубку, предотвращая слежи- ваемость и накопление осадка в рабочем пространстве аппарата. Обработанная нефть скапливается в верхней части аппзрата и выводится через патрубок 2.

Технико-экономические преимущества предлагаемого аппарата заключаются в повышении эффективности работы, сокращения простоев на ремонт, повышение

качества подготовки нефти, сокращение эксплуатационных затрат.

Формула изобретения

1-4 Аппарат для подготовки нефти, включающий горизонтальную емкость с промежуточным слоем, в которой установлены коллектор с соплами для ввода эмульсии и вертикальная перегородка, патрубок вывода нефти, отличающийся тем, что, с

целью повышения эффективности работы, он снабжен коллекторами ввода пластовой воды, установленными на нескольких уровнях по высоте промежуточного слоя, гидродинамическими смесителями, размещенными в шахматном порядке на соседних коллекторах ввода пластовой воды, под углом 40-45° к вертикали, сборником для удаления мехпримесей в виде желоба.с патрубком вывода мехпримесей и наклонными боковинами, расположенного в нижней части емкости по всей длине до вертикальной перегородки, при этом уклон боковин в сторону желоба составляет 0,17-0,25, уклон желоба в сторону патрубка

вывода мехпримесей составляет 0,017-0,03, а сопла коллектора для ввода эмульсии расположены в шахматном порядке и направлены под углом 40-45° к вертикали вниз в сторону гидродинамических смесителей.

2. Аппарат по п. 1,отличающийся

тем, что сборник для удаления мехпримесей снабжен коллекторами промывочной воды с патрубками.

fN

I

IS)

ел

b.

в

o

-J со

JS,

11

16

6-Б

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки нефти | 1989 |

|

SU1699494A1 |

| УСТАНОВКА ПО ГЕРМЕТИЗИРОВАННОЙ ПЕРЕРАБОТКЕ НЕФТЕШЛАМОВЫХ, ЛОВУШЕЧНЫХ И ДРЕНАЖНЫХ ЭМУЛЬСИЙ | 1996 |

|

RU2116106C1 |

| СПОСОБ ВНУТРИПРОМЫСЛОВОЙ ПОДГОТОВКИ НЕФТИ И СРЕДСТВА ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2238403C2 |

| АППАРАТ ДЛЯ ОБЕЗВОЖИВАНИЯ И ОБЕССОЛИВАНИЯ НЕФТИ | 2016 |

|

RU2632017C2 |

| Отстойник для подготовки нефти | 1989 |

|

SU1690806A1 |

| Аппарат для обезвоживания нефти | 1987 |

|

SU1503844A1 |

| СПОСОБ УЛАВЛИВАНИЯ И УТИЛИЗАЦИИ ПЕСКА ИЗ ПРОДУКЦИИ НЕФТЕГАЗОВЫХ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2754106C1 |

| Резервуар-отстойник для подготовки нефти | 1991 |

|

SU1787039A3 |

| Способ предварительного сброса попутно-добываемой воды и трубный делитель фаз для его осуществления | 2021 |

|

RU2763097C1 |

| Отстойник для подготовки высоковязких нефтей | 1990 |

|

SU1720679A1 |

Изобретение относится к нефтяной промышленности и может быть использовано для подготовки высоковязкой нефти на нефтяных промыслах и нефтеперерабатывающих заводах. Целью изобретения является повышение эффективности работы Аппарат содержит емкость, коллектор с соплами для ввода эмульсии, коллектор ввода пластовой воды, установленный на нескольких уровнях по высоте промежуточного слоя. На коллекторе ввода пластовой воды установлены гидродинамические смесители. В нижней части аппарата установлен сборник пластовой воды в виде желоба с наклонными боковинами. В желобе установлены коллекторы промывочной воды 1 з.п. ф-лы, 4 ил. 1Л

Фиг.1

| Отстойник для подготовки нефти | 1986 |

|

SU1411001A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-09-23—Публикация

1989-08-07—Подача