Изобретение относится к средствам автоматизированного контроля качества рулонных материалов и может быть использовано в текстильной промышленности при производстве тканей и трикотажных полотен.

Целью изобретения является повышение точности контроля.

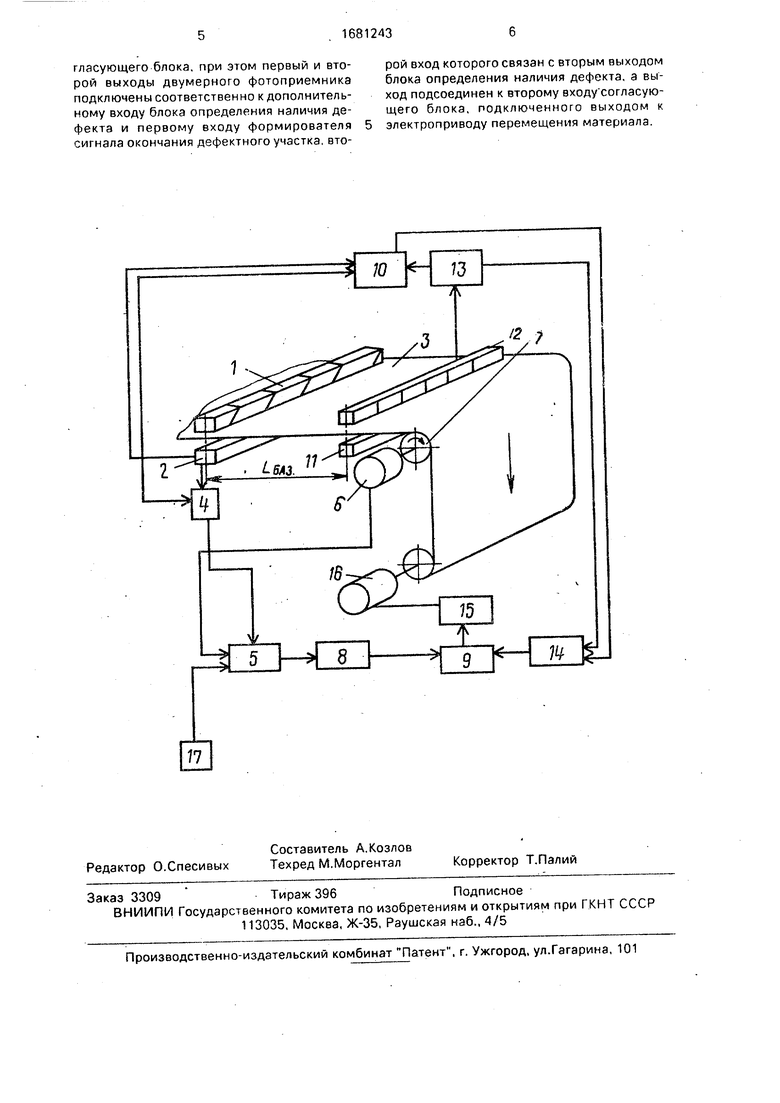

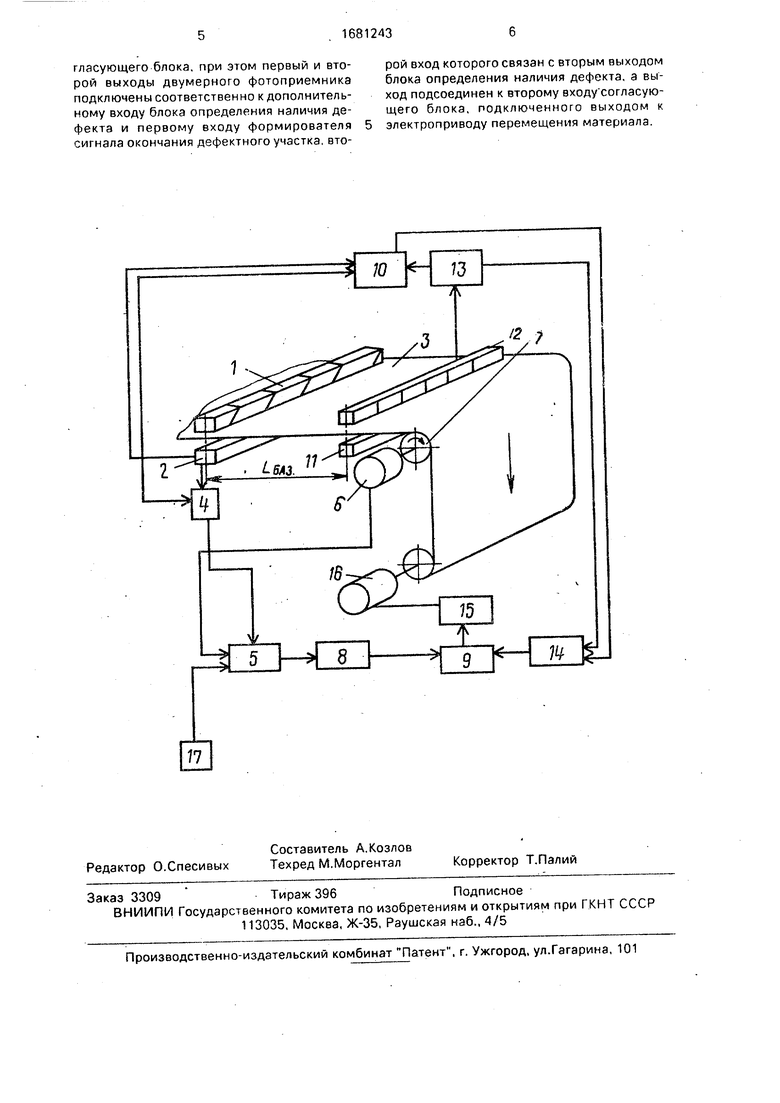

На чертеже изображена схема устройства.

Устройство содержит лазерный сканер 1 и линейный фотоприемник 2, установленные по разные стороны движущегося материала 3, формирователь 4 сигнала наличия дефекта, блок 5 сравнения, датчик 6 скоро- ,сти материала, кинематически связанный с мерильным валом 7, формирователь 8 управляющего сигнала, согласующий блок 9, блок 10 определения наличия дефекта, дополнительный осветитель 11,световолокон- ный коллектор 12, оптически связанный с видиконом 13, образующие двумерный фотоприемник, формирователь 14 сигнала окончания дефектного участка, регулятор 15 скорости, электрически связанный с электродвигателем 16, и задатчик 17 пороговой скорости. Световолоконный коллектор 12 и дополнительный осветитель 11 установлены по разные стороны движущегося материала 3 на базовом расстоянии от лазерного сканера 1. Первый вход формирователя 4 сигнала дефекта связан с допол- нительным выходом линейного фотоприемника 2, второй вход подключен к

О 00

ГО СлЭ

первому выходу блока 10, а выход подсоединен к первому входу блока 5 сравнения, второй вход которого связан с выходом датчика 6 скорости материала 3, третий вход соединен с выходом задатчика 17 пороговой скорости, а выход через формирователь 8 управляющего сигнала подключен к первому входу согласующего блока 9. Вход блока 10 подсоединен к выходу линейного фотопреобразователя 2, а дополнительный вход подключен к первому выходу видикона 13, выход которого связан с первым входом формирователя 14 сигнала окончания дефектного участка, второй выход блока 10 подключен к второму входу формирователя

14сигнала окончания дефектного участка, выход которого соединен с вторым входом согласующего блока 9, выходом связанного с входом регулятора 15 скорости.

Формирователь 4 сигнала дефекта, датчик 6 скорости материала 3, задатчик 17 пороговый скорости, блок 5 сравнения, фор мирователь 8 управляющего сигнала, согласующий блок 9, формирователь 14 сигнала окончания дефектного участка и регулятор

15скорости образуют блок управления электроприводом.

Устройство работает следующим образом.

Луч лазерного сканера 1 перемещается поперек поверхности движущегося материала 3, Проходящий через материал 3 или отраженный от него световой поток поступает на линейный фотоприемник 2,с выхода которого в результате изменения интенсивного светового потока, вызванного наличием на поверхности материала 3 дефекта, электрический сигнал подается на вход блока 10 определения наличия дефекта. Сигнал с первого выхода блока 10 поступает на вход формирователя 4, и в случае его совпадения по времени с импульсом, поступающим с выхода линейного фотоприемника 2, на выходе последнего формируется сигнал Начало дефекта, подаваемый далее на первый вход блока 5 сравнения, в котором осуществляется сравнение фактической и пороговой скоростей движения материала 3. Сигнал, соответствующий фактической скорости, поступает с выхода датчика 6 скорости материала от (тахогенератора), расположенного на мерильном валу 7, а с выхода задатчика 17 пороговой скорости подается сигнал, величина которого определяется инерционными характеристиками видикона 13. В результате сравнения сигналов пороговой и фактической скорости на выходе блока 5 сравнения формируется сигнал рассогласования, поступающий на вход формирователя 8 управляющего сигнала

для расчета и выработки сигнала управления скорости перемещения материала 3, ко- торый через согласующий блок 9 воздействует на регулятор 15 скорости, связанный с электродвигателем 16. В результате скорость движения материала 3 с дефектом или дефектным участком, прохо- дящего в зоне световолоконного коллектора 12 и видикона 13, снижается, что позволяет

осуществить детальный просмотр дефектного участка. Видеосигнал видикона 13 об разуется в результате изменения светового потока от дефекта на контролируемом материале 3, поступающего на видикон 13 через

световолоконный коллектор 12, расположенный относительно линейного фотоприемника 1 на базовом расстоянии . После окончания прохождения дефекта с первого выхода видикона 13 на блок 10 поступает электрический сигнал, с помощью которого осуществляется управление электродвигателем 16 с целью изменения скорости перемещения материала 3 до первоначального значения, т.е. до обнаружения дефекта.

Формула изобретения

Устройство для контроля поверхностных пороков рулонных материалов, содержащее блок управления электроприводом перемещения материала, осветитель, выполненный в виде лазерного сканера, и линейный фотоприемник, размещенные по

разные стороны материала, блок определения наличия дефекта, к входу которого подключен линейный фотоприемник, отличающееся тем, что, с целью повышения точности, оно снабжено датчиком екорости

материала дополнительным осветителем и двумерным фотоприемником, установленными по разные стороны материала на базовом расстоянии от лазерного сканера, а блок управления электроприводом имеет

формирователь сигнала дефекта, задатчик пороговой скорости, блок сравнения, формирователь управляющего сигнала, согласующий блок и формирователь, сигнала окончания дефектного участка, причем первый вход формирователя сигнала дефекта связан с дополнительным выходо м линейного фотоприемника, второй вход подключен к первому выходу блока определения наличия дефекта, а выход подсоединен к

первому входу блока сравнения, зтпрой вход которого связан с выходом датчика скорости материала, третий вход подключен к выходу задатчика пороговой скорости, а выход через формирователь управляющего сигнала подсоединен к первому входу еегласующего блока, при этом первый и второй выходы двумерного фотоприемника подключены соответственно к дополнительному входу блока определения наличия дефекта и первому входу формирователя сигнала окончания дефектного участка, второй вход которого связан с вторым выходом блока определения наличия дефекта, а выход подсоединен к второму входу согласую- щего блока, подключенного выходом к электроприводу перемещения материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБНАРУЖЕНИЯ И РЕГИСТРАЦИИ ДЕФЕКТОВ НА ДВИЖУЩЕЙСЯ ТКАНИ | 2005 |

|

RU2296991C2 |

| Устройство для контроля качества поверхности пластин | 1977 |

|

SU654852A1 |

| Тепловой дефектоскоп | 1986 |

|

SU1469418A1 |

| Способ ультразвукового контроля дефектности металлических изделий | 2018 |

|

RU2695950C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТОЧНОСТИ СТРЕЛЬБЫ ДРОБОВЫХ РУЖЕЙ | 2001 |

|

RU2205354C2 |

| Оптоэлектронный функциональныйпРЕОбРАзОВАТЕль | 1979 |

|

SU809248A1 |

| Способ и установка для определения вариативности передаточного отношения редуктора | 2016 |

|

RU2658138C1 |

| Тепловой дефектоскоп | 1987 |

|

SU1520424A1 |

| Устройство контроля количества и целостности печенья | 1983 |

|

SU1109611A1 |

| Устройство для записи изображения лазерным лучом | 1980 |

|

SU940126A1 |

Изобретение относится к средствам автоматизированного контроля качества рулонных материалов и может быть использовано в текстильной промышленности при производстве тканей и трикотажных полотен. Целью изобретения является повышение точности контроля. Устройство содержит лазерный сканер и линейный фотоприемник, размещенные по разные стороны материала.дополнительный осветитель и двумерный фотоприемник, установленные по разные стороны материала на базовом расстоянии от лазерного сканера, блок обработки информации и блок управления электроприводом перемещения материала, обеспечивающие при обнаружении дефекта в зоне линейногЬ фотоприемвика снижение скорости движения материала для детального просмотра дефектной области в зоне двумерного фотоприемника и увеличение скорости движения материала до номинального значения после выхода дефектной облает и материала из зоны контроля 1 ил.

| ПЕРОРАЛЬНЫЙ КОМБИНИРОВАННЫЙ ПРЕПАРАТ, ВКЛЮЧАЮЩИЙ ГЕМИГЛИПТИН И ДАПАГЛИФЛОЗИН, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2021 |

|

RU2827705C1 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1991-09-30—Публикация

1988-08-03—Подача