Изобретение относится к спиртовой промышленности и может быть использовано для автоматического /правления процессом биосинтеза этанола.

Цель изобретения - повышение точности регулирования концентрации питательного субстрата в головном и дображивающем ферментарах.

Способ автоматического управления многостадийным процессом брожения заключается в регулировании скорости разбавления питательного субстрата в головной ферментер и культуральной среды в дображивающий ферментер в стационарном режиме ведения процесса, измерении температуры культуральной среды на выходе из головного ферментера и входе в дображивающий ферментер, при зто.м определяют разность температур, а управление процессом осуществляют путем регулирования расхода питательного субстрата,

подаваемого в головной ферментер, и расхода культуральной среды, подаваемой в дображивающий ферментер, с учетом разности температур культуральной среды на выходе из головного ферментера и на входе в дображивающий ферментер.

Способ заключается в следующем.

В непрерывных процессах спиртового брожения при стационарном режиме культивирования важно, чтобы подаваемый питательный субстрат расходовался экономично и при этом была бы достигнута максимальная производительность ферментеров. При длительности времени ведения непрерывного процесса брожения возможны изменения начальной концентрации питательного субстрата в зависимости от используемого сырья для его приготволения, а также возможны изменения физиологических свойств микроорганизмов -через большой промежуток

Оч 00 ГО W Ч)

ел

времени, что в результате, приводит к отклонениям от технологического регламента непрерывного процесса брожения. Из головного ферментера в дображивающий ферментер поступает культуральная среда, в которой содержатся определенные концентрации питательного субстрата, дрожжей и этилового спирта. Концентрация питательного субстрата в дображивающем ферментере должна быть сравнительно мала и иметь такое значение, чтобы микроорганизмы в дображивающем ферментере не ис- пользовали этиловый спирт как углесодержащий субстрат до отвода куль- туральной среды из него на сепарацию. Ее- ли концентрация питательного субстрата в дображивающем ферментере становится ниже критической, микроорганизмы начинают использовать этиловый спирт как углесодержащий субстрат, что приводит к уменьшению производительности ферментационной батареи по этиловому спирту, Таким образом, концентрация питательного субстрата в головном ферментере и время пребывания культуральной среды в нем, определяемая скоростью подачи питательного субстрата и скоростью отвода культуральной среды из него в дображивающий ферментер, определяют условия дображи- вания культуральной среды в дображиваю- щем ферментере.

Оба ферментера оснащены системами охлаждения культуральной среды и в них поддерживается постоянная температура культуральной среды согласно технологиче- скому регламенту процесса, а магистраль, соединяющая головной и дображивающий ферментеры, не имеет системы стабилизации температуры. О интенсивности процесса брожения, можно судить по изменению температуры культуральной среды, так как в процессе брожения микроорганизмы при использовании питательного субстрата выделяют определенное количество тепла, соответствующее использованному количеству питательного субстрата. Таким образом, о концентрации питательного субстрата в головном ферментере можно судить по косвеннмоу показателю - измерению температуры культуральной среды в трубопроводе, соединяющем ферментеры на выходе из головного ферментера и на входе в дображивающий ферментер, и последующему определению разницы температур в начале и конце трубопровода, соединяющего ферментеры т.е. концентрация питательного субстрата в головном ферментере пропорциональна разнице температур в начале и конце трубопровода, так как тепло, выделяющееся в

процессе синтеза этанола, изменяет температуру культуральной среды, движущейся по трубопроводу. Так, например, если концентрация питательного субстрата в культуральной среде, отводимой из головного ферментера, соответствует . техноло-t. гическому регламенту, дображивание культуральной среды во время продвижения культуральной среды по трубопроводу проходит с невысокой интенсивностью и разница температур культуральной среды в начале трубопровода и его конце близка к максимальной и такой процесс обеспечивает экономическое использование питательного субстрата для синтеза продукта в дображивающей стадии процесса и целью управления процессом является поддержание данного технологического режима.

Если же концентрация питательного субстрата в головном ферментере увеличивается ввиду возмущений технологического пооцесса, в трубопроводе, соединяющем головной и дображивающий ферментеры во время продвижения культуральной среды по нему, процесс брожения проходит более интенсивно, выделяется большее количество тепла и разница температур культуральной среды в начале и конце трубопровода, соединяющего ферментеры,уменьшается, причем при определенных условиях разница температур может приобрести отрицательное значение по отношению к разнице температур при ведении процесса согласно технологическому регламенту.

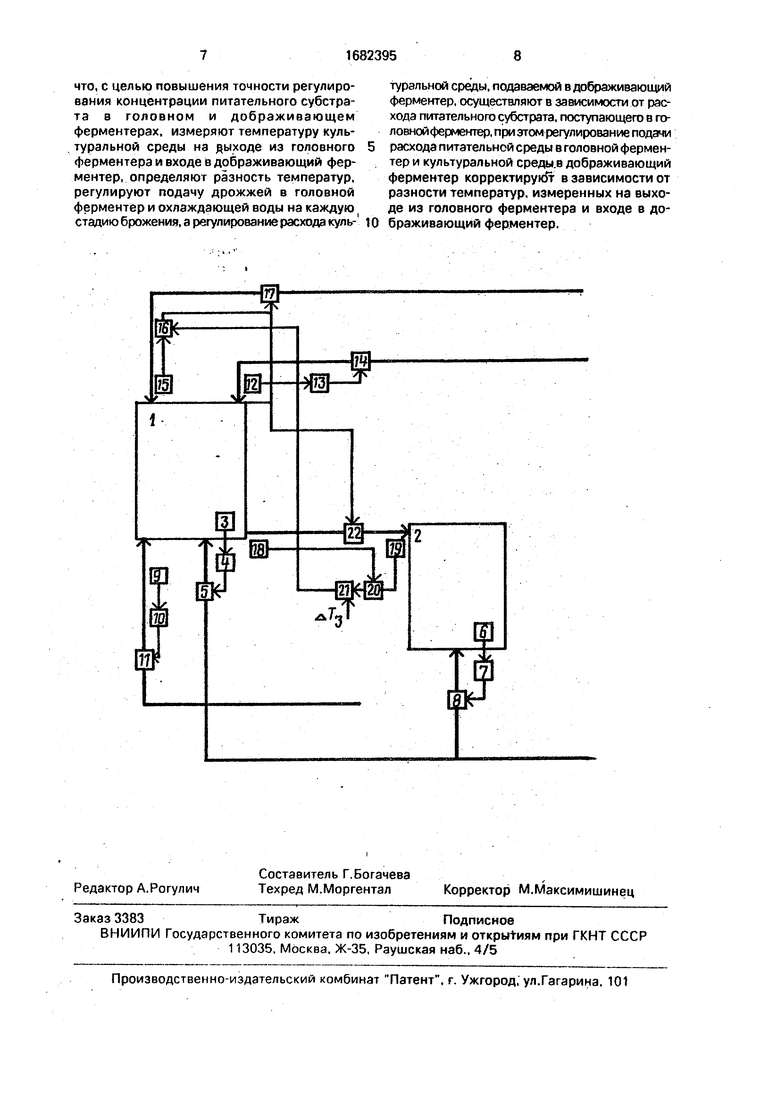

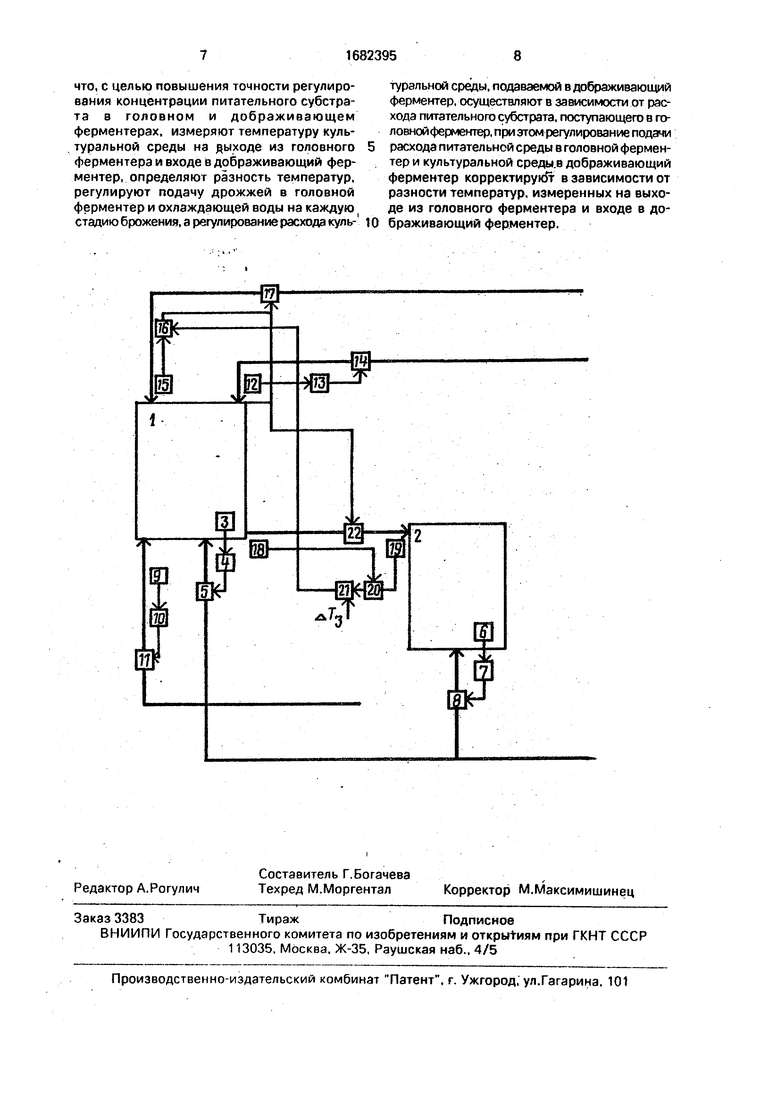

На чертеже изображена система, реализующая способ автоматического управления многостадийным процессом брожения.

Система состоит из головного 1 и дображивающего 2 Ферментеров, контура регулирования температуры культуральной среды в головном ферментере, включающего датчик 3 температуры культуральной среды, связанный через регулятор 4 расхода охлаждающей воды с исполнительным механизмом 5, установленным на линии подачи охлаждающей воды в головной ферментер 1, контура регулирования температуры культуральной среды в дображивающем ферментере 2, включающего датчик 6 температуры культуральной среды, связанный через регулятор 7 расхода охлаждающей воды с исполнительным механизмом 8, установленным на линии подачи охлаждающей воды в дображивающий ферментер 2, контура регулирования подачей воздуха на аэрацию в головной ферментер, включающего датчик 9 расхода воздуха, связанный

через регулятор 10 расхода воздуха с исполнительным механизмом 11, установленным на линии подачи воздуха на аэрацию, контура регулирования подачей расхода дрожжей в головной ферментер 1. включающего датчик 12 расхода дрожжей, связанный через регулятор 13 расхода дрожжей с исполнительным механизмом 14, установленным на линии подачи дрожжей, контура регулирования подачей питательного субстрата, включающего датчик 15 расхода питательного субстрата, связанный через регулятор 16 расхода с исполнительным механизмом 17, установленным на линии подачи питательного субстрата, датчики 18 и 19 темпе- ратуры культуральной среды в трубопроводе, соединяющем головной и дображивающий ферментеры, установленные в начале и конце трубопровода, соответственно, связанные через блок 20 определе- ния разницы температур культуральной среды в начале и конце трубопровода, блок 21 суммирования и регулятор 16 расхода с исполнительным механизмом 17, установленным на линии подачи питательного суб- страта и исполнительным механизмом 22, установленным на трубопроводе, соединяющем головной и дображивающий ферментеры 1 и 2 соответственно.

Система работает следующим образом. Сигнал от датчика 3 температуры культуральной среды в головном ферментере 1 поступает на регулятор температуры, который сравнивает заданное.значение температуры культуральной среды в с текущим и формирует сигнал для исполнительного механизма 5, изменяющего подачу охлаждающей воды в головной ферментер 1. Сигнал от датчика 6 температуры культуральной среды в дображивающем ферментере 2 по- ступает на регулятор температуры, который сравнивает заданное значение температуры с текущим и формирует сигнал для исполнительного механизма 8, изменяющего подачу охлаждающей воды в дображиваю- щий ферментер 2. Сигнал от датчика 9 расхода воздуха подается на регулятор 10 расхода воздуха, который сравнивает заданное значение расхода воздуха с текущим и формирует сигнал для исполнительного механизма 11, установленного на линии подачи воздуха в головной ферментер 1. Сигнал от датчика 12 расхода дрожжей подается на регулятор 13 расхода дрожжей, который сравнивает за данное значение расхода дрожжей с текущим и формирует сигнал для исполнительного механизма 14. изменяющего подачу дрожжей в головной ферментер 1. Сигнал от датчика 15 расхода

питательного субстрата подается на регулятор 16 расхода питательного субстрата, который сравнивает заданное значение расхода питательного субстрата с текущим и формирует сигнал для исполнительного механизма 17, изменяющего подачу питательного субстрата в головной ферментер 1. Сигнал от датчика 18 температуры культуральной среды в трубопроводе, соединяющем головной и дображивающий ферментеры, установленного в начале трубопровода, и сигнал от датчика 19 температуры культуральной среды в трубопроводе.установленного в конце трубопровода, подаются на блок 20 определения разницы температур культуральной среды в начале и конце трубопровода, в котором определяется текущее значение разницы температур культуральной среды в трубопроводе Л Тт.Сигнал от блока 20 определения разницы температур культуральной среды подается на блок 21 суммирования, в который также подается на блок 21 суммирования который также подается заданное значение раз- ницы температур культуральной среды в начале и конце трубопровода АТз и определяется сумма А(АТз-АТт). Сигнал от блока 21 суммирования подается на регулятор 16 расхода питательного субстрата, сигнал которого поступает на исполнительный механизм 17, установленный на линии подачи питательного субстрата, и исполнительный механизм 22. установленный на трубопроводе, соединяющем головной и дображивающий ферментеры, который изменяет расход питательного субстрата в головной ферментер 1 и расход отводимой культуральной среды из него в дображивающий ферментер 2 в соответствии значению разницы Аи этот сигнал является корригирующим сигналом по отношению начальных заданных значений расходов питательного субстрата и отводимой культуральной среды из головного ферментера в дображивающий ферментер.

Предлагаемый способ по сравнению с известным, принятым за базовый объект, позволяет повысить точность поддержания концентрации питательного субстрата в головном ферментере в среднем на 1,46 г/л и точность поддержания концентрации питательного субстрата в дображивающем ферментере в среднем на 0,20 г/л.

Формула изобретения Способ автоматического управления многостадийным процессом брожения, предусматривающий регулирование подачи питательного субстрата, расхода воздуха, подаваемого на аэрацию, и расхода культуральной среды, подаваемой в дображивающий ферментер, отличающийся тем,

что, с целью повышения точности регулирования концентрации питательного субстрата в головном и дображивающем ферментерах, измеряют температуру куль- туральной среды на дыходе из головного ферментера и входе в дображивающий ферментер, определяют разность температур, регулируют подачу дрожжей в головной ферментер и охлаждающей воды на каждую, стадию брожения, а регулирование расхода куль

туральной среды, подаваемой в дображивающий ферментер, осуществляют в зависимости от расхода питательного субстрата, поступающего в головной ферментер, при этом регулирование подачи расхода питательной среды в головной ферментер и культуральной среды.в дображивающий ферментер корректируют в зависимости от разности температур, измеренных на выходе из головного ферментера и входе в дображивающий ферментер.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления многостадийным процессом брожения | 1987 |

|

SU1479518A1 |

| Способ автоматического управления многостадийным процессом брожения в ферментационной батарее | 1988 |

|

SU1597406A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1977 |

|

SU700538A1 |

| Способ автоматического управления процессом культивирования дрожжей | 1985 |

|

SU1346676A1 |

| Система автоматического управления процессом непрерывного выращивания микроорганизмов | 1981 |

|

SU983668A1 |

| Способ автоматического управления процессом выращивания микроорганизмов | 1990 |

|

SU1747492A1 |

| Система автоматического управления циклическим процессом непрерывного выращивания микроорганизмов | 1986 |

|

SU1328378A1 |

| Способ автоматического управления процессом культивирования микроорганизмов | 1989 |

|

SU1684341A2 |

| Система автоматического управленияпРОцЕССОМ ВыРАщиВАНия МиКРООРгАНизМОВ | 1979 |

|

SU840844A2 |

| Способ автоматического управления процессом культивирования микроорганизмов | 1981 |

|

SU1062262A1 |

Изобретение относится к автоматическому управлению процессами культивирования микроорганизмов и может быть использовано на предприятиях спиртовой и микробиологической промышленности. С целью повышения точности регулирования концентрации питательного субстрата в головном и дображивающем ферментерах измеряется температура культуральной среды на выходе из головного ферментера и входе в дображивающий ферментер, определяется разница температур, а управление процессом осуществляется путем регулирования расхода питательного субстрата, подаваемого в головной ферментер, и расхода культуральной среды, подаваемой в дображивающий ферментер, с учетом разности температуры культуральной среды на выходе из головного ферментера и на входе в дображивающий ферментер. 1 ил.

Г

f

| Авторское свидетельство СССР № 1593235, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1991-10-07—Публикация

1988-11-29—Подача