Изобретение относится к спиртовой промьшшенности, в частности к процес сам биосинтеза этилового спирта.

Цель изобретения - повьшение точности обеспечения заданного значения концентрации остаточных Сахаров в отводимой культуральной среде.

Способ автоматического управления многостадийным процессом брожения в ферментационной батарее предусматривает измерение скорости выделения углекислого газа из каждого ферментера бата реи, определение количества, выделившегося углекислого газа из каждого ферментера батареи в процессе брожения, общее количество вьще- лйвшегося углекислого газа в процессе брожения в ферментационной батарее и объема культуральной среды в каждом ферментере ферментационной батареи, а также регулирование расходов дрожжей и питательного субстрата, подаваемого в головной ферментер о.При этом регулирование расходов дрожжей и питательного субстрата в головной ферментер и расходов культуральной. среды в последующие ферментеры осуществляют в зависимости от уровня в соответствующем ферментере с коррекцией зависимости от общего количества выделившегося углекислого газа в процесСП

со

4

О

а

се. брожения из действующих ф-ерментеров ферментационной батареи,,

В предлагаемой технологической схеме многостадийного процесса брожения j подачу питательного субстрата и дрожжей осуществляют при соблюдении соотношений расходов питательного субстрата и дрожжей 1:1 и по технологическому регламенту додсоединение следующе- 10 го ферментера ферментационной батареи происходит согласно .заданному программному режиму во времени в зависимости от достижения .заданного значения рабочего объема культуральной среды 1-5 в предьщущем ферментере ферментационной батареи. Также технологическим регламентом определяют значения коэффициента выхода этилового спирта от использованного субстрата и концент- 20 .рации остаточных Сахаров в отводимой культуральной среде. .

Прч ведении процесса брожения дли- (тельное время могут меняться началь15974064

зировать питательньп субстрат, что приводит к повьпиению значения коэффициента выхода этилового спирта от использованного питательного субстрата и понижению концентрации остаточных Сахаров в отводимой культуральной среде.

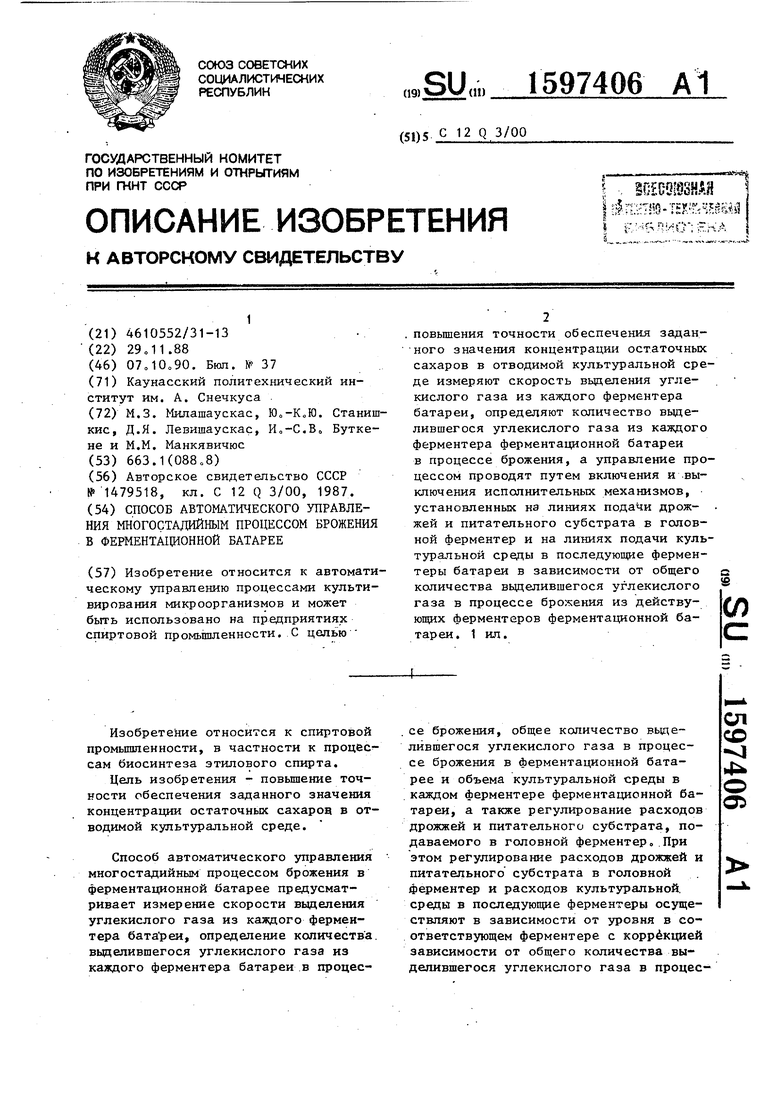

На чертеже изображена система, реализующая способ автоматического управления многостадийным процессом брожения

Система состоит из головного ферментера 1, ферментеров 2 и 3 ферментационной батареи, контура регулирования расходами питательного субстрата, дрожжей и культуральной среды, включающего датчики 4-6 скорости выделения углекислого газа из ферментеров

1 - 3 соответственно, блоки 7-9

определения количества вьделившегося углекислого газа из ферментеров 1-3 соответственно, блок -10 сравнения, связанный через блок 1 1 управления с

|ная концентрация питательного субстра-25 исполнительными механизмами 12 - 14, та, подаваемого в головной ферментер, также физиологические свойства дрожжей, следовательно, имеют место откло- ;нения значений коэффициента выхода

30

этилового спирта от использованного iсубстрата и -концентрации остаточных сахароз в отводимой культуральной ср.еде от регламентных

В анаэробных процессах брожения основным технологическим параметром, xa-js рактеризующнм ход процесса, является скорость вьщеления углекислого газа из ферментера, при этом количество синтезированного этилового спирта со-, ответствует определенному количеству 40 в.ьйелившегося углекислого газа при использованном определенном количестве питательного субстрата (сахаров)«

образом, по определению об- 45 .щего количества вьщеляющегося углекислого газа из всех действующих ферментеров ферментационной батареи управление процессом путем регулирования расходов питательного субстрата и«о

дрожжей, подаваемых в головной ферментер, и расходов культуральной среды . в последующие ферментёры ферментаци- , онной батареи проводится по заданным . значениям количества вьщелившегося углекислого газа согласнЬ регламенту ведения процесса брожения, с учетом количества действующих ферментеров, что позволяет-более эффективно утилиустановленными на линиях подачи культуральной среды, а также датчиков 15-17 объема культуральиой среды в ферментарах 1 - 3 соответственно, связанных через логический блок 18 управления с исполнительным механизмом 19, установленным на линии питательного субстрата, и исполнительньм механизмом 20, установленным на линии подачи дрожжей.

Система работает следующим образом.

Сигнал от датчика 4 скорости выделения углекислого газа из головного ферментера 1 поступает на блок 7 определения количества вьщелившегося углекислого газа из ферментера 1, сигнал которого подается на блок 10 сравнения, в котором происходит сравнение заданного значения количества углекислого газа, выделяющегося из ферментера 1, с текущим значением количества вьщеляющегося углекислого газа из ферментера 1. Когда текущее значение количества вьделившегося углекислого газа из ферментера 1 ста- новится равным заданному значению G сигнал от блока 10 сравнения через блок 11 управления подают на исполни- тельньш механизм 12 и культуральная среда подается из ферментера 1 в ферментер 2. Сигналы от датчика 15 объема культуральной среды в фермен- .тере 1 и исполнительнительного меха1

ров

1 - 3 соответственно, блоки 7-9

исполнительными механизмами 12 - 14,

установленными на линиях подачи культуральной среды, а также датчиков 15-17 объема культуральиой среды в ферментарах 1 - 3 соответственно, связанных через логический блок 18 управления с исполнительным механизмом 19, установленным на линии питательного субстрата, и исполнительньм механизмом 20, установленным на линии подачи дрожжей.

Система работает следующим образом.

Сигнал от датчика 4 скорости выделения углекислого газа из головного ферментера 1 поступает на блок 7 определения количества вьщелившегося углекислого газа из ферментера 1, сигнал которого подается на блок 10 сравнения, в котором происходит сравнение заданного значения количества углекислого газа, выделяющегося из ферментера 1, с текущим значением количества вьщеляющегося углекислого газа из ферментера 1. Когда текущее значение количества вьделившегося углекислого газа из ферментера 1 ста- новится равным заданному значению G сигнал от блока 10 сравнения через блок 11 управления подают на исполни- тельньш механизм 12 и культуральная среда подается из ферментера 1 в ферментер 2. Сигналы от датчика 15 объема культуральной среды в фермен- .тере 1 и исполнительнительного меха1

низма 12 поступают на логический блок 18 управления, сигнал которого подается на исполнительный механизм 19, установленный на линии подачи питательного субстрата, и на исполнительный механизм 20, установленный на линии подачи дрожжей.

газа из ферментеров 1 и 2 соответственно подаются на блоки 7 и 8 определения количества вьиелившегося углекислого газа из ферментеров 1 и 2 соответственно, сигналы которых подаются на блок 10 сравнения, в котором осуществляется их суммирование и сравнение суммарного текущего значения выСигнал от датчика 15 объема культу- ральной среды в ферментере 1 дает сиг-,о делившегося количества углекислого нал на логический блок 18 управления газа из ферментеров 1 и 2 с заданным при достижении заданного значения объе- объема культуральной среды и, если в

данный момент текущее значение вьщезначением G. Когда суммарное количество вьиелившегося углекислого газа из ферментеров 1 и 2 достигает залившегося углекислого газа из фермен- )5 данного значения, сигнал от блока 10 терма 1 не соответствует заданному, в сравнения поступает через блок 11 уп- тот же момент времени поступает сиг- равления на исполнительный механизм нал от исполнительного механизма 12, 13, установленный на линии подачи соответствующий его закрытому состоя- культуральной среды из ферментера 2 нию, на логический блок 18 управления, 20 в ферментер 3. Сигнал от датчика )( который при одновременном наличии этих , ,,, «г,,, т, r,o-r, двух сигналов формирует сигнал на исполнительные механизмы 19 и 20, которые прекращают подачу питательного

объема культуральной среды в ферментере 2 и сигнал от исполнительного механизма 13 подаются на логический ёлх: блок 18 управления, который осущестсубстрата и дрожжей в головной фермен-25 вляет функции управления для ферментера 2, аналогично описанным для ферментера 1 о

тер 1 .

35

В момент времени, когда текущее значение выделившегося углекислого газа из ферментера 1 становится равным заданному, сигнал от блока 10 сравнения- через блок 11 управления поступает на исполн тельный механизм 12, и культуральная среда подается из ферментера 1 в ферментер 2, а сигнал от исполнительного механизма 12, поступающий на логический-блок 18 управления, меняется и соответствует открытому состоянию исполнительного механизма 12 и через исполнительные ме- дО ханизмы 19 и 20 опять начинается пода-., ча питательного субстрата и дрожжей . в ферментер 1, так как логический блок 18 управления формирует, сигнал для прекращения подачи питательного субстрата и дрожжей в ферментер 1 с помощью исполнительных механизмов 19 и 20 только при одновременном наличии сигнала достижения рабочего объема

При наличии культуральной среды в ферментерах 1 - 3 сигналы от датчиков 30 4 - 6 скорости вьщеления углекислого газа из ферментеров 1 - 3 соответственно подаются на блоки 7-9 определения количества выделившегося углекислого газа из ферментеров 1 - 3 соответственно, сигналы которых подаются на блок 10 сравнения, в котором осуществляется их суммировашш и срав нение суммарного текугдего значения вы делившегося количества углекис-лого газа в процессе броже шя с заданным значением G согласно технологическому регламенту. Когда суммарное количество вьделившегося углекислого газа из ферментеров 1 - 3 достигает заданного значения, сигнал от блока 10 сравнения через блок 11 управления поступает на исполнительньм меха низм 14, установленный на линии отво да культуральной среды в ферментер е

45

J. JrlClJ id iri/IX i.J.li.i 4 XJ -4. -f t - л-r л--IP - -

культуральной среды (датчик 15) и сиг-50 3, и сигнал от исполнительного механала о закрытом состоянии исполнительного механизма 12 Если один из упомянутых сигналов не соответствует указанным значениям, подача питательного субстрата и дрожжей в ферментер 1 не прекращается

При наличии культуралъной среды в ферментерах 1 и 2 сигналы от датчиков 4 и 5 скорости вьщеления углекислого

низма.14 подается на логический блок .18 управления, который осуществляет функции управления для ферментера-3, аналогично описанным для ферменте-

55 Ра г

Ферментеры 1 - 3 оснащены система ми стабилизации температуры ральной среды и рН культуральной сре ды (не показаны),-.

7406

газа из ферментеров 1 и 2 соответственно подаются на блоки 7 и 8 определения количества вьиелившегося углекислого газа из ферментеров 1 и 2 соответственно, сигналы которых подаются на блок 10 сравнения, в котором осуществляется их суммирование и сравнение суммарного текущего значения выо делившегося количества углекислого газа из ферментеров 1 и 2 с заданным

значением G. Когда суммарное количество вьиелившегося углекислого газа из ферментеров 1 и 2 достигает заданного значения, сигнал от блока 10 сравнения поступает через блок 11 уп- равления на исполнительный механизм 13, установленный на линии подачи культуральной среды из ферментера 2 в ферментер 3. Сигнал от датчика )( , ,,, «г,,, т, r,o-r,

объема культуральной среды в ферментере 2 и сигнал от исполнительного механизма 13 подаются на логический ёлх: блок 18 управления, который осуществляет функции управления для фермен

тера 2, аналогично описанным для ферментера 1 о

При наличии культуральной среды в ферментерах 1 - 3 сигналы от датчиков 4 - 6 скорости вьщеления углекислого газа из ферментеров 1 - 3 соответственно подаются на блоки 7-9 определения количества выделившегося углекислого газа из ферментеров 1 - 3 соответственно, сигналы которых подаются на блок 10 сравнения, в котором осуществляется их суммировашш и сравнение суммарного текугдего значения выделившегося количества углекис-лого газа в процессе броже шя с заданным значением G согласно технологическому регламенту. Когда суммарное количество вьделившегося углекислого газа из ферментеров 1 - 3 достигает заданного значения, сигнал от блока 10 сравнения через блок 11 управления поступает на исполнительньм механизм 14, установленный на линии отвода культуральной среды в ферментер е

-

50 3, и сигнал от исполнительного механизма.14 подается на логический блок .18 управления, который осуществляет функции управления для ферментера-3, аналогично описанным для ферменте-

55 Ра г

Ферментеры 1 - 3 оснащены системами стабилизации температуры ральной среды и рН культуральной среды (не показаны),-.Предлагаемый способ по сравнению с известным позволяет уменьшить концентрацию остаточных Сахаров в отводимой- культуральной среде в среднем на 1,3 г/л при среднем повьппении зна- .чения коэффициента выхода этилового спирта от использованного субстрата на 4,6%о

Формулаиз обр етения

Способ автоматического управления Iмногостадийным процессом брожения в 1 ферментационной батарее, предусмат- 15 ривающий регулирование расходов дрожжей и питательного субстрата, подаваемых в головнрй ферментер, и расходов культуральной среды в последующие ферментеры ферментационной батареи.и из- 2Q мерение скорости выделения углекислого газа из калодого ферментера батареи.

отличающийся тем, что, с целью повьшения точности обеспечения заданного значения концентрации остаточных Сахаров в отводимой культуральной среде, определяют количество вьще- лившегося углекислого газа из каждого ферментера.батареи в процессе брожения и общее количество вьщелившегося углекислого газа в процессе брожения в ферментационной батарее, а также проводят измерение объемов культуральной среды в каждом ферментере ферментационной батареи, при этом регулирование расходов дрожжей и питательного субстрата в головной ферментер и расходов культуральной среды -в последующие ферментеры осуществляют в зависимости от уровня в соответствующем ферментере с коррекцией в зависимости от общего количества вьдвлившегося угле- кислрго газа в процессе брожения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического управления многостадийным процессом брожения | 1988 |

|

SU1682395A1 |

| Способ автоматического управления процессом брожения | 1984 |

|

SU1209713A1 |

| Способ автоматического управления многостадийным процессом брожения | 1987 |

|

SU1479518A1 |

| Система автоматического управления процессом выращивания микроорганизмов | 1977 |

|

SU700538A1 |

| Способ автоматического управления процессом спиртового брожения в аппарате | 1985 |

|

SU1275036A1 |

| Способ автоматического управления процессом брожения | 1985 |

|

SU1286627A1 |

| Способ автоматического управления процессом культивирования дрожжей | 1985 |

|

SU1346676A1 |

| Способ автоматического управления процессом брожения | 1986 |

|

SU1465459A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО КУЛЬТИВИРОВАНИЯ МИКРООРГАНИЗМОВ | 1995 |

|

RU2084511C1 |

| Система автоматического управления процессом непрерывного культивирования микроорганизмов | 1985 |

|

SU1590480A1 |

Изобретение относится к автоматическому управлению процессами культивирования микроорганизмов и может быть использовано на предприятиях спиртовой промышленности. С целью повышения точности обеспечения заданного значения концентрации остаточных сахаров в отводимой культуральной среде, измеряют скорость выделения углекислого газа из каждого ферментера батареи, определяют количество выделившегося углекислого газа из каждого ферментера ферментационной батареи в процессе брожения, а управление процессом проводят путем включения и выключения исполнительных механизмов, установленных на линиях подачи дрожжей и питательного субстрата в головной ферментер и на линиях подачи культуральной среды в последующие ферментеры батареи в зависимости от общего количества выделившегося углекислого газа в процессе брожения из действующих ферментеров ферментационной батареи. 1 ил.

CyScmfxiirj

. y jjeKucjJbuj газ

Отдодимая

кдльпурчпьная среда

| Способ автоматического управления многостадийным процессом брожения | 1987 |

|

SU1479518A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1990-10-07—Публикация

1988-11-29—Подача