О 00

ю ел Ј. о

Изобретение относится к автоматизированным электроприводам и предназначено для использования в буровой технике.

Цель изобретения - повышение надежности работы бурового станка за счет прогнозирования.

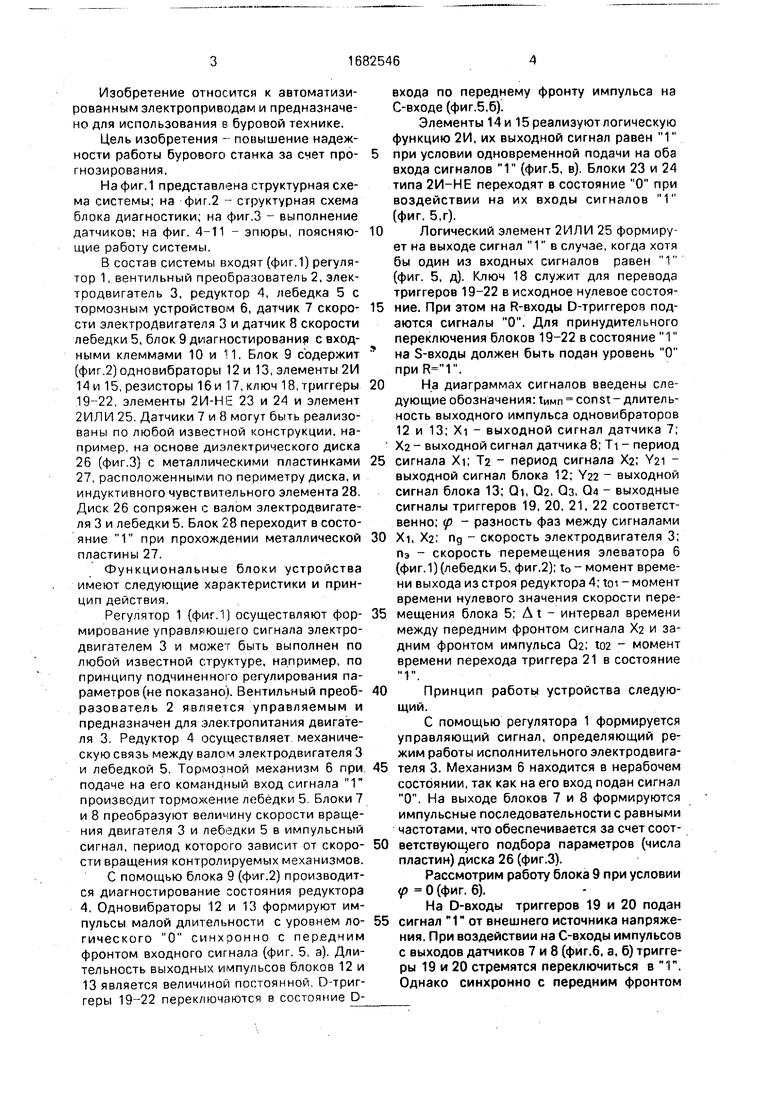

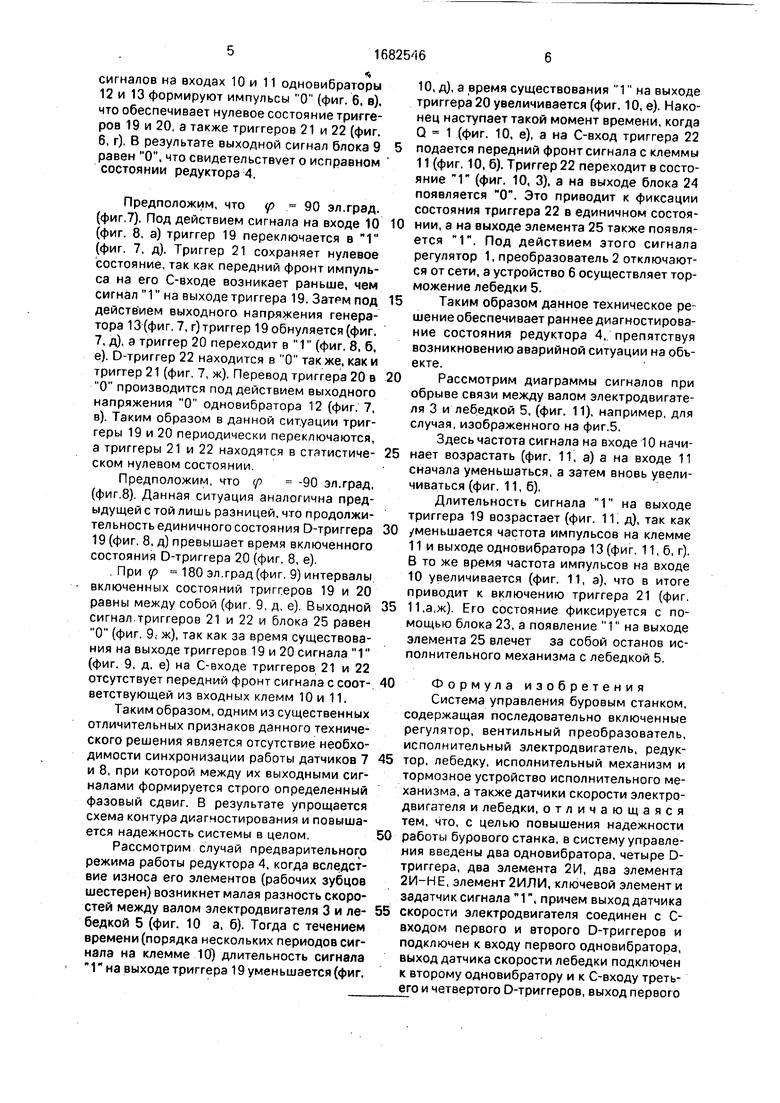

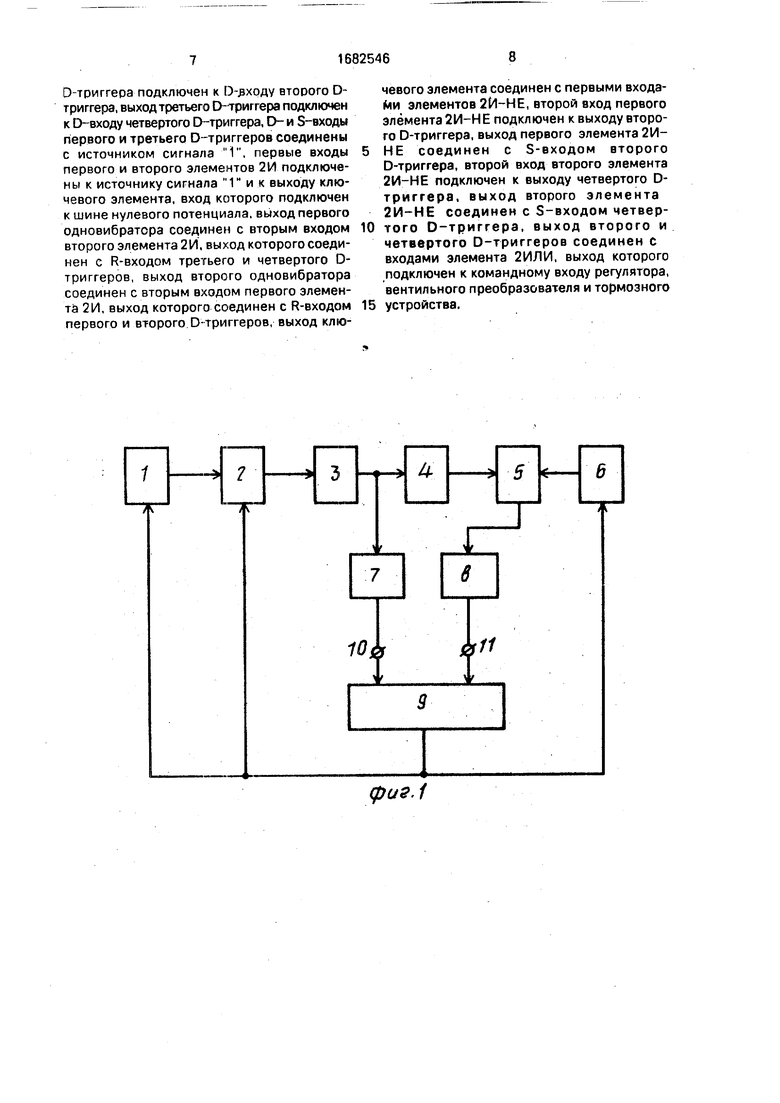

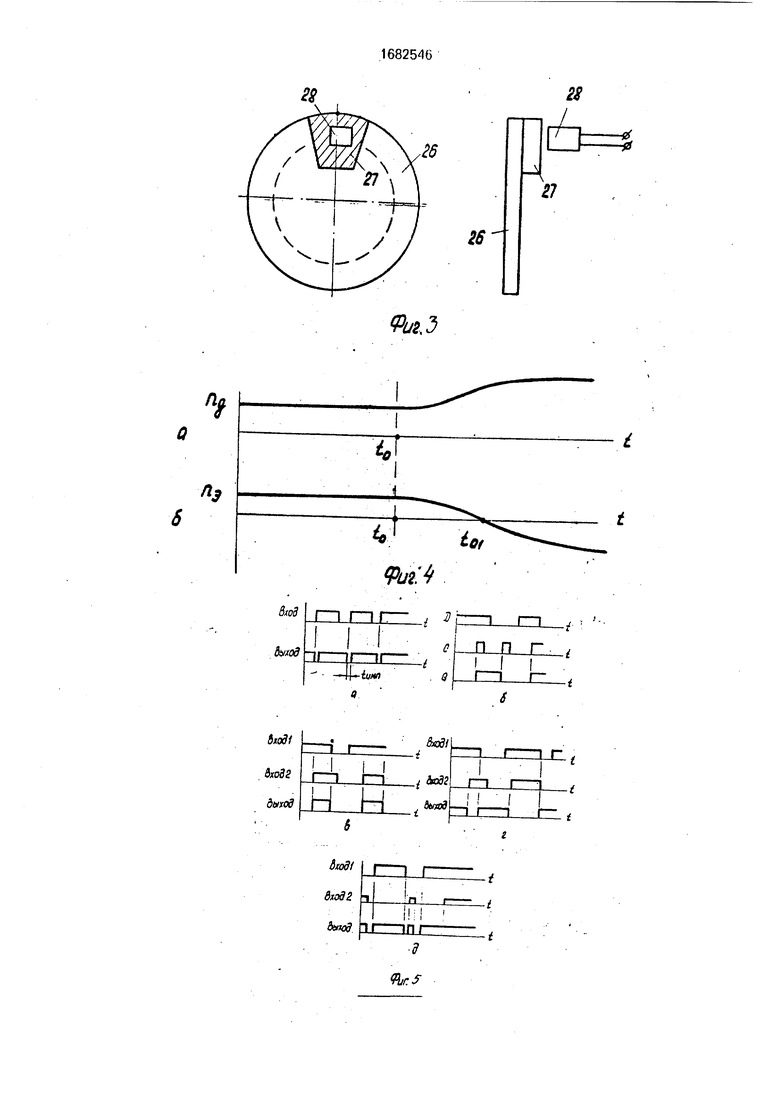

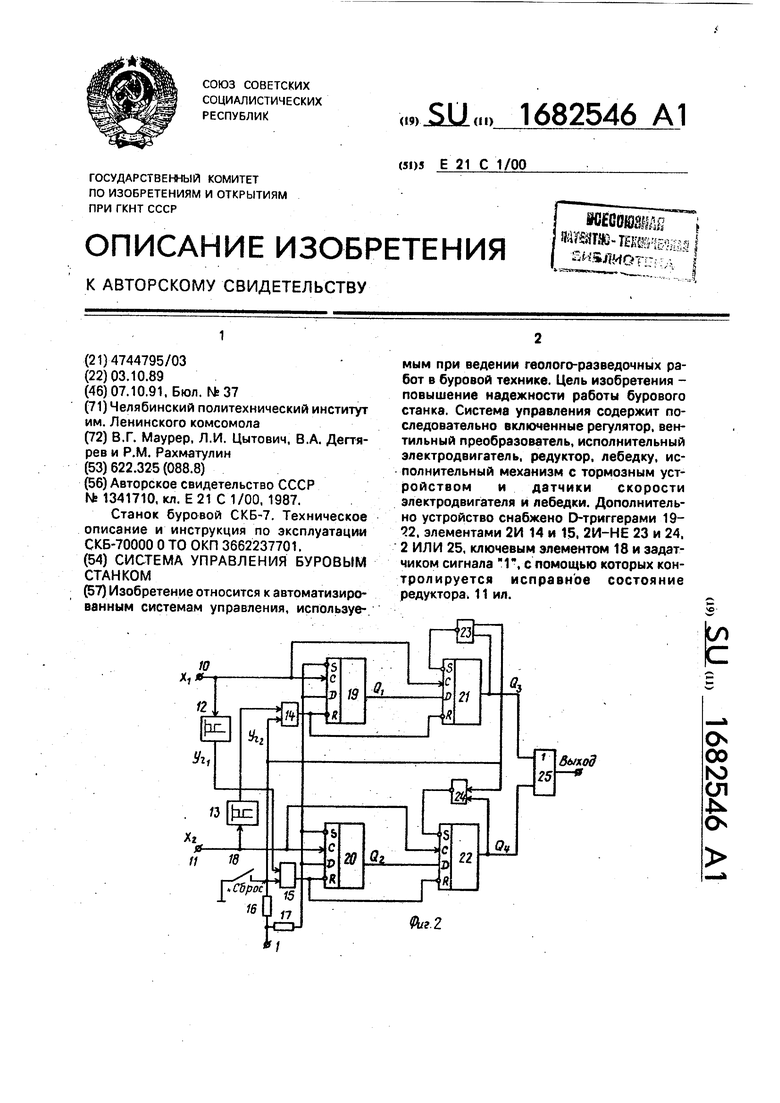

На фиг.1 представлена структурная схема системы; на фиг.2 - структурная схема блока диагностики; на фиг.З - выполнение датчиков; на фиг. 4-11 - эпюры, поясняющие работу системы.

В состав системы входят (фиг.1) регулятор 1, вентильный преобразователь 2, электродвигатель 3, редуктор 4, лебедка 5 с тормозным устройством 6, датчик 7 скорости электродвигателя 3 и датчик 8 скорости лебедки 5, блок 9 диагностирования с входными клеммами 10 и 11. Блок 9 содержит (фиг.2)одновибраторы 12 и 13, элементы 2И 14и 15, резисторы 16и 17, ключ 18,триггеры 19-22, элементы 2И-НЕ 23 и 24 и элемент 2ИЛИ 25. Датчики 7 и 8 могут быть реализованы по любой известной конструкции, например, на основе диэлектрического диска 26 (фиг.З) с металлическими пластинками 27, расположенными по периметру диска, и индуктивного чувствительного элемента 28. Диск 26 сопряжен с валом электродвигателя 3 и лебедки 5. Блок 28 переходит в состояние 1 при прохождении металлической пластины 27.

Функциональные блоки устройства имеют следующие характеристики и принцип действия.

Регулятор 1 (фиг.1) осуществляют формирование управляющего сигнала электродвигателем 3 и может быть выполнен по любой известной структуре, например, по принципу подчиненного регулирования параметров (не показано). Вентильный преобразователь 2 является управляемым и предназначен для электропитания двигателя 3. Редуктор 4 осуществляет механическую связь между валом электродвигателя 3 и лебедкой 5. Тормозной механизм 6 при подаче на его командный вход сигнала 1 производит торможение лебедки 5. Блоки 7 и 8 преобразуют величину скорости вращения двигателя 3 и лебедки 5 в импульсный сигнал, период которого зависит от скорости вращения контролируемых механизмов.

С помощью блока 9 (фиг.2) производится диагностирование состояния редуктора 4. Одновибраторы 12 и 13 формируют импульсы малой длительности с уровнем логического О синхронно с передним фронтом входного сигнала (фиг. 5, а). Длительность выходных импульсов блоков 12 и 13 является величиной постоянной. D-триг- геры 19-22 переключаются в состояние Dвхода по переднему фронту импульса на С-входе (фиг.5,6).

Элементы 14 и 15 реализуют логическую функцию 2И, их выходной сигнал равен 1

при условии одновременной подачи на оба входа сигналов 1 (фиг.5, в). Блоки 23 и 24 типа 2И-НЕ переходят в состояние О при воздействии на их входы сигналов 1 (фиг. 5,г).

Логический элемент 2ИЛИ 25 формирует на выходе сигнал 1 в случае, когда хотя бы один из входных сигналов равен 1 (фиг. 5, д). Ключ 18 служит для перевода триггеров 19-22 в исходное нулевое состояние. При этом на R-входы D-триггеров подаются сигналы О. Для принудительного переключения блоков 19-22 в состояние 1

на S-входы должен быть подан уровень О .

На диаграммах сигналов введены следующие обозначения: т,Имп const - длительность выходного импульса одновибраторов 12 и 13; Хт - выходной сигнал датчика 7; Х2 - выходной сигнал датчика 8; Ti - период

сигнала Xi; fz - период сигнала Х2; Y21 - выходной сигнал блока 12; Y22 - выходной сигнал блока 13; Qi, Q2, Оз. Q4 - выходные сигналы триггеров 19, 20, 21, 22 соответственно; р - разность фаз между сигналами

Xi. X2, ng - скорость электродвигателя 3; пэ - скорость перемещения элеватора 6 (фиг.1) (лебедки 5, фиг.2); to - момент времени выхода из строя редуктора 4; tot - момент времени нулевого значения скорости перемещения блока 5; Л t - интервал времени между передним фронтом сигнала Х2 и задним фронтом импульса Cte; to2 - момент времени перехода триггера 21 в состояние Г.

Принцип работы устройства следующий.

С помощью регулятора 1 формируется управляющий сигнал, определяющий режим работы исполнительного электродвигателя 3. Механизм 6 находится в нерабочем состоянии, так как на его вход подан сигнал О. На выходе блоков 7 и 8 формируются импульсные последовательности с равными частотами, что обеспечивается за счет соответствующего подбора параметров (числа пластин) диска 26 (фиг.З).

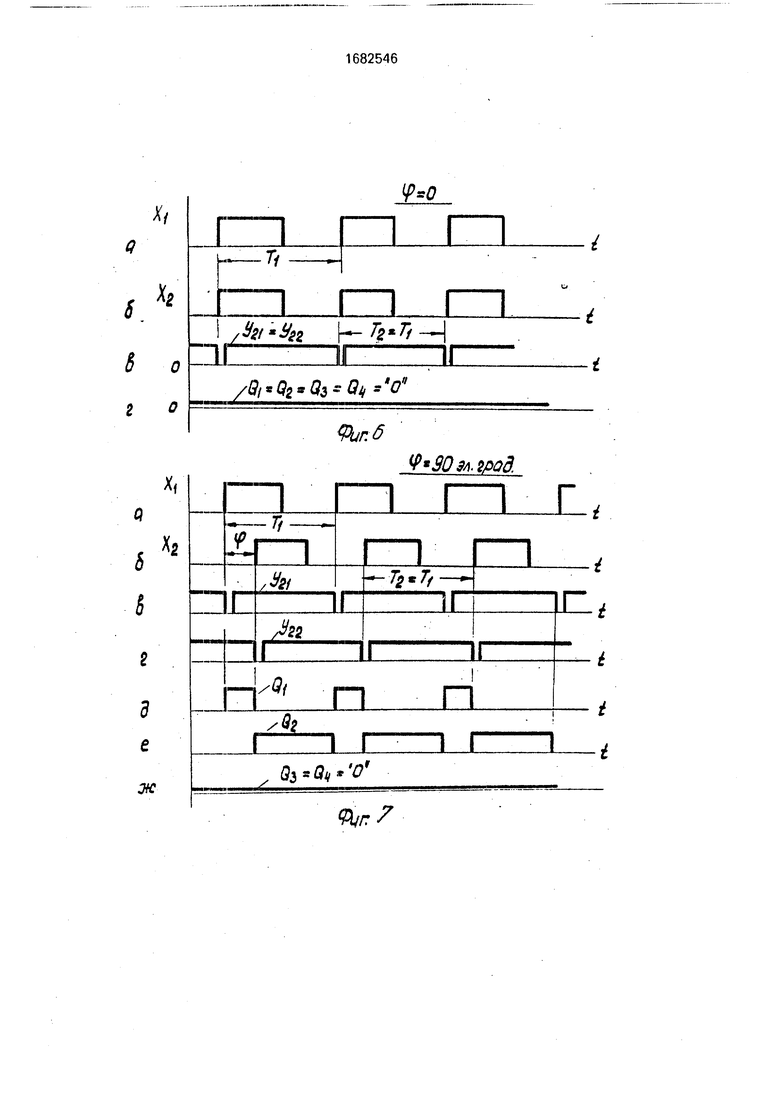

Рассмотрим работу блока 9 при условии р 0 (фиг. 6).

На D-входы триггеров 19 и 20 подан

сигнал Г от внешнего источника напряжения. При воздействии на С-входы импульсов с выходов датчиков 7 и 8 (фйг.6, а, б) триггеры 19 и 20 стремятся переключиться в Т. Однако синхронно с передним фронтом

сигналов на входах 10 и 11 одновибраторы 12 и 13 формируют импульсы О (фиг. 6, в), что обеспечивает нулевое состояние триггеров 19 и 20, а также триггеров 21 и 22 (фиг.

6,г). В результате выходной сигнал блока 9 равен О, что свидетельствует о исправном состоянии редуктора 4,

Предположим, что f 90 эл.град. (фиг.7). Под действием сигнала на входе 10 (фиг. 8, а) триггер 19 переключается в 1 (фиг. 7, д). Триггер 21 сохраняет нулевое состояние, так как передний фронт импульса на его С-входе возникает раньше, чем сигнал 1 на выходе триггера 19. ЗЭТРМ под действ ием выходного напряжения генератора 13 (фиг. 7, г) триггер 19 обнуляется (фиг.

7,д), а триггер 20 переходит в 1 (фиг. 8, б, е). D-триггер 22 находится в О так же, как и триггер 21 (фиг. 7, ж). Перевод триггера 20 в О производится под действием выходного напряжения О одновибратора 12 (фиг. 7,

в). Таким образом в данной ситуации триггеры 19 и 20 периодически переключаются, а триггеры 21 и 22 находятся в статистиче- ском нулевом состоянии.

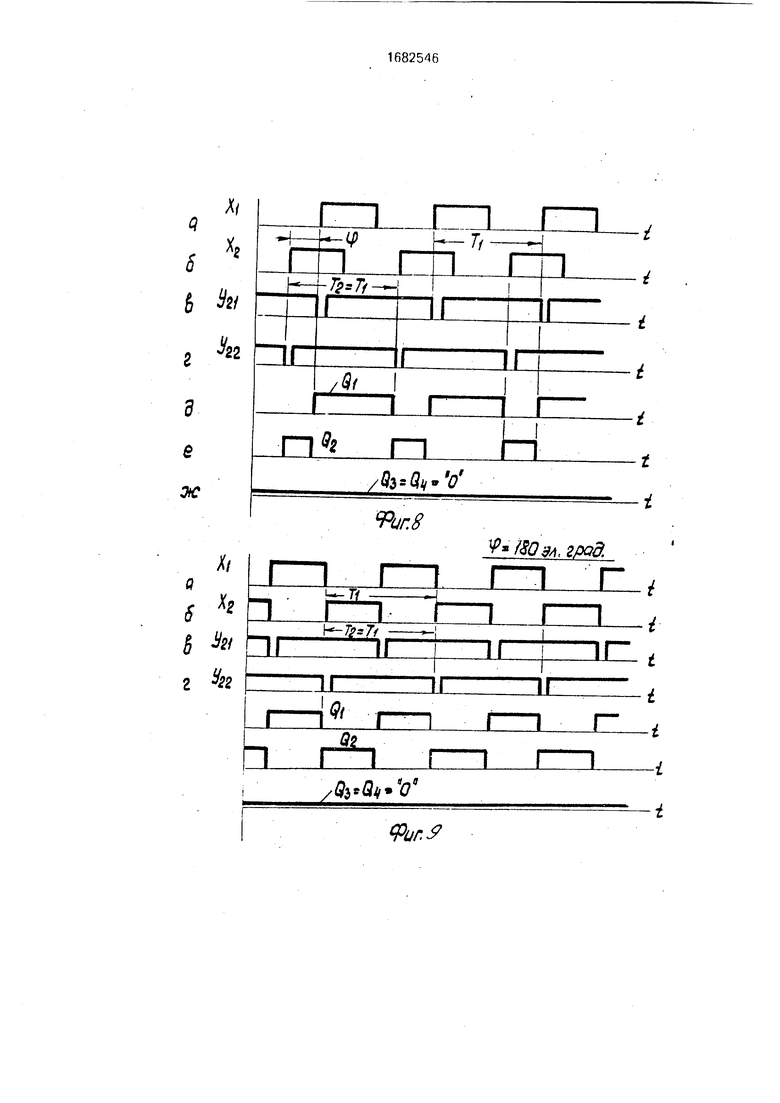

Предположим, что ip -90 эл.град, (фиг.8). Данная ситуация аналогична предыдущей с той лишь разницей, что продолжительность единичного состояния D-триггера 19 (фиг. 8, д) превышает время включенного состояния 6-триггера 20 (фиг. 8, е).

При р - 180 эл.град (фиг. 9) интервалы включенных состояний триггеров 19 и 20 равны между собой (фиг. 9, д, е). Выходной сигнал триггеров 21 и 22 и блока 25 равен О (фиг. 9, ж), так как за время существования на выходе триггеров 19 и 20 сигнала 1 (фиг. 9, д, е) на С-входе триггеров 21 и 22 отсутствует передний фронт сигнала с соот- ветствующей из входных клемм 10 и 11.

Таким образом, одним из существенных отличительных признаков данного технического решения является отсутствие необходимости синхронизации работы датчиков 7 и 8, при которой между их выходными сигналами формируется строго определенный фазовый сдвиг. В результате упрощается схема контура диагностирования и повышается надежность системы в целом.

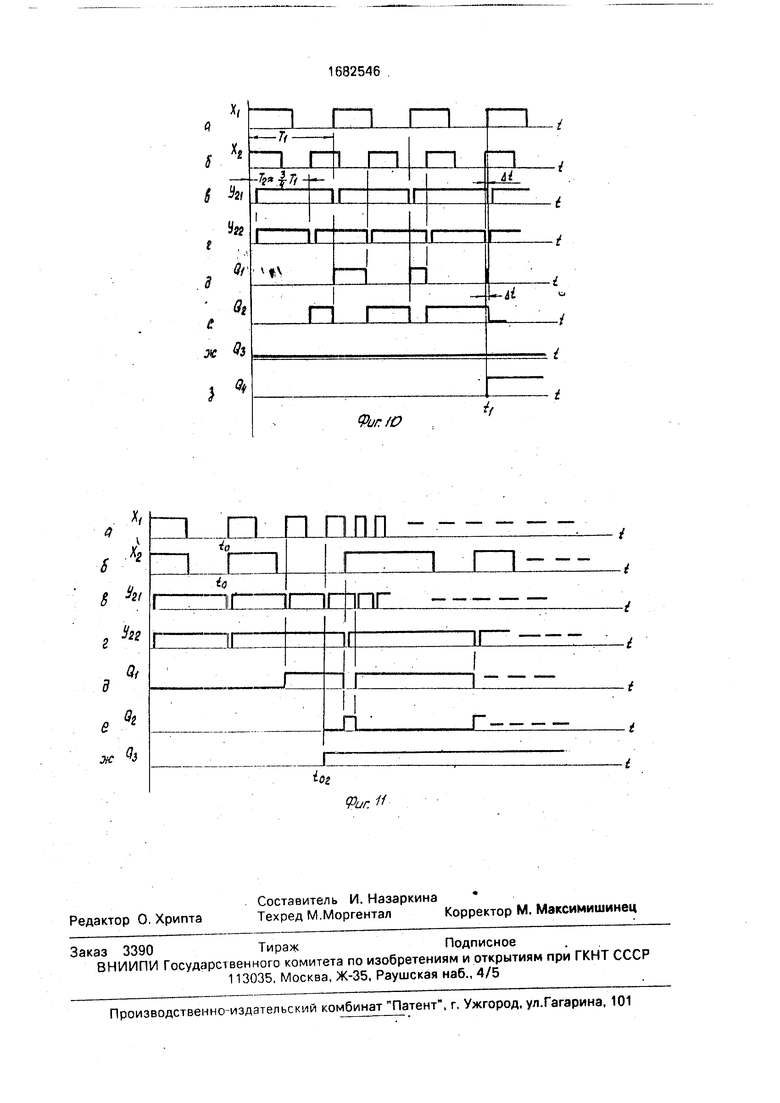

Рассмотрим случай предварительного режима работы редуктора 4, когда вследствие износа его элементов (рабочих зубцов шестерен) возникнет малая разность скоростей между валом электродвигателя 3 и ле- бедкой 5 (фиг. 10 а, б). Тогда с течением времени (порядка нескольких периодов сигнала на клемме 10) длительность сигнала 1 на выходе триггера 19 уменьшается (фиг.

10, д), а время существования 1 на выходе триггера 20 увеличивается (фиг. 10, е). Наконец наступает та кой момент времени, когда Q 1 (фиг. 10, е), а на С-вход триггера 22 подается передний фронт сигнала с клеммы 11 (фиг. 10, б). Триггер 22 переходит в состояние 1 (фиг. 10, 3). а на выходе блока 24 появляется О. Это приводит к фиксации состояния триггера 22 в единичном состоянии, а на выходе элемента 25 также появляется 1. Под действием этого сигнала регулятор 1, преобразователь 2 отключаются от сети, а устройство 6 осуществляет торможение лебедки 5.

Таким образом данное техническое решение обеспечивает раннее диагностирование состояния редуктора 4, препятствуя возникновению аварийной ситуации на объекте.

Рассмотрим диаграммы сигналов при обрыве связи между валом электродвигателя 3 и лебедкой 5, (фиг. 11), например, для случая, изображенного на фиг.5.

Здесь частота сигнала на входе 10 начинает возрастать (фиг. 11, а) а на входе 11 сначала уменьшаться, а затем вновь увеличиваться (фиг, 11, б).

Длительность сигнала 1 на выходе триггера 19 возрастает (фиг. 11, д), так как уменьшается частота импульсов на клемме 11 и выходе одновибратора 13 (фиг. 11,6, г). В то же время частота импульсов на входе 10 увеличивается (фиг. 11, а), что в итоге приводит к включению триггера 21 (фиг. 11,а,ж). Его состояние фиксируется с помощью блока 23, а появление 1 на выходе элемента 25 влечет за собой останов исполнительного механизма с лебедкой 5.

Формула изобретения Система управления буровым станком, содержащая последовательно включенные регулятор, вентильный преобразователь, исполнительный электродвигатель, редуктор, лебедку, исполнительный механизм и тормозное устройство исполнительного механизма, а также датчики скорости электродвигателя и лебедки, отличающаяся тем, что, с целью повышения надежности работы бурового станка, в систему управления введены два одновибратора, четыре D- триггера, два элемента 2И, два элемента 2И-НЕ, элемент 2ИЛИ, ключевой элемент и задатчик сигнала 1, причем выход датчика скорости электродвигателя соединен с С- входом первого и второго D-триггеров и подключен к входу первого одновибратора, выход датчика скорости лебедки подключен к второму одновибратору и к С-входу третьего и четвертого D-триггеров, выход первого

D-триггера подключен к Обходу второго D- триггера, выход третьего D-триггера подключен к D-входу четвертого D-триггера, D- и S-входы первого и третьего D-триггеров соединены с источником сигнала 1, первые входы первого и второго элементов 2И подключены к источнику сигнала Гик выходу ключевого элемента, вход которого подключен к шине нулевого потенциала, выход первого одновибратора соединен с вторым входом второго элемента 2И, выход которого соединен с R-входом третьего и четвертого D- триггеров, выход второго одновибратора соединен с вторым входом первого элемента 2И, выход которого соединен с R-входом первого и второго D-триггеров, выход клю0

5

чевого элемента соединен с первыми входа- Ми элементов 2И-НЕ, второй вход первого элемента 2И-НЕ подключен к выходу второго D-триггера, выход первого элемента 2И- НЕ соединен с S-входом второго D-триггера, второй вход второго элемента 2И-НЕ подключен к выходу четвертого D- триггера, выход второго элемента 2И-НЕ соединен с S-входом четвертого D-триггера, выход второго и четвертого D-триггеров соединен с входами элемента 2ИЛИ, выход которого подключен к командному входу регулятора, вентильного преобразователя и тормозного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования частоты вращения двигателя внутреннего сгорания | 1988 |

|

SU1506160A1 |

| СПОСОБ КОНТРОЛЯ РАБОТЫ ЭЛЕКТРОПРИВОДА НА ОСНОВЕ ДВУХОБМОТОЧНОГО ШАГОВОГО ДВИГАТЕЛЯ, РАБОТАЮЩЕГО В ПОЛНОШАГОВОМ РЕЖИМЕ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2774923C1 |

| Устройство для контроля работы дегазационных скважин | 1978 |

|

SU779586A1 |

| Устройство для входного контроля изделий | 1989 |

|

SU1619313A1 |

| Устройство для сравнения фаз | 1987 |

|

SU1494102A1 |

| Устройство для фильтрации изображения | 1989 |

|

SU1661806A1 |

| Устройство для управления фотоколориметрическим газоанализатором | 1982 |

|

SU1092468A1 |

| Устройство для управления @ - фазным шаговым двигателем | 1984 |

|

SU1265964A1 |

| Устройство для управления встречно-параллельно включенными тиристорами (его варианты) | 1983 |

|

SU1101983A1 |

| Многофазный резонансный стабилизатор напряжения | 1990 |

|

SU1800451A1 |

Изобретение относится к автоматизированным системам управления, используемым при ведении геолого-разведочных работ в буровой технике. Цель изобретения - повышение надежности работы бурового станка. Система управления содержит последовательно включенные регулятор, вентильный преобразователь, исполнительный электродвигатель, редуктор, лебедку, исполнительный механизм с тормозным устройством и датчики скорости электродвигателя и лебедки. Дополнительно устройство снабжено D-триггерами 19- 2. элементами 2И 14 и 15, 2И-НЕ 23 и 24, 2 ИЛИ 25, ключевым элементом 18 и задат- чиком сигнала 1, с помощью которых контролируется исправное состояние редуктора.11 ил. у Ј

/

10,

11

физ.1

nf

Я

2S

I

13

27

IS

й/гЗ

лi i-

t

i

tyr

| Электропривод с автономным источником | 1985 |

|

SU1341710A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| 0 |

|

SU70000A1 |

Авторы

Даты

1991-10-07—Публикация

1989-10-03—Подача