ё

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР ДЛЯ ВОДОРОДА И ЕГО ИЗОТОПОВ | 2008 |

|

RU2383955C2 |

| КАУПЕРНЫЙ ПОДОГРЕВАТЕЛЬ ГАЗА | 2003 |

|

RU2251057C1 |

| ЭЛЕМЕНТ С СОТОВОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ НЕЙТРАЛИЗАЦИИ ОТРАБОТАВШИХ ГАЗОВ, ИМЕЮЩЕЕ ЭЛЕМЕНТ С СОТОВОЙ СТРУКТУРОЙ | 1996 |

|

RU2153083C2 |

| ГАЗОВАЯ ГОРЕЛКА С ПРИНУДИТЕЛЬНОЙ ПОДАЧЕЙ ВОЗДУХА | 2001 |

|

RU2187757C1 |

| КАТАЛИЗАТОР, СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ИЗ СИНТЕТИЧЕСКИХ УГЛЕВОДОРОДНЫХ ТОПЛИВ | 2010 |

|

RU2455068C2 |

| Способ подготовки медного поглотителя, используемого для очистки газов от кислорода | 1980 |

|

SU965487A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ИЗОТОПОВ ВОДОРОДА В ГАЗОВЫХ СРЕДАХ | 1992 |

|

RU2069083C1 |

| Пакет насадки тепломассообменного аппарата | 1989 |

|

SU1674950A1 |

| Коалесцирующий патрон | 2020 |

|

RU2755077C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1993 |

|

RU2078295C1 |

Изобретение относится к металлогид- ридной технологии, может быть использовано для аккумулирования водорода. Цель изобретения - повышение эффективности за счет увеличения скорости поглощения- выделения водорода при сохранении гидравлического сопротивления. Реактор выполнен в виде цилиндрического корпуса с патрубками ввода и вывода газа, снабжен каркасом для размещения порошкообразного гидридообразующего материала, который выполнен в виде расположенных по высоте рулонов, скрученных из одной или двух полос гофрированной металлической сетки, 2 з.п. ф-лы, 3 ил., 3 табл.

Изобретение относится к области ме- таллогидридной технологии и может быть использовано для аккумулирования водорода.

Цель изобретения - повышения эффективности за счет увеличения скорости поглощения-выделения водорода при сохранении гидравлического сопротивления.

На фиг. 1 изображен реактор; на фиг. 2 - то же, с рулонами из двух полос, поперечный разрез; на фиг. 3 - то же, продольный разрез.

Реактор состоит из цилиндрического корпуса 1, днища 2, крышки 3, каркаса 4 с -расположенным в нем гидридообразующим материалом, патрубков ввода 5 и вывода 6 газа и фильтров 7 и 8. Каркас 4 выполнен из рулонов 9, содержащих полосы 10 металлической сетки с гофрами 11.

На фиг. 2 и 3 hr - высота гофра, D - диаметр рулона, а - угол наклона гофра к оси рулона, при этом а составляет 30-60°, D/hr-6-12, hr 5мм.

Реактор работает следующим образом,

В стадии сорбции водоро&-пропускает- ся через патрубок 5 ввода ragaj- фильтр 7 в днище 2 и поглощается материалом, находящимся в каркасе 4, который помещен в корпус 1. При десорбции газ проходит через фильтр 8 в крышке 3 и выходи i через патрубок б вывода газа.

П р и м е р. В реактор цилиндрической формы с внутренним диаметром 18 мм вставляют каркас, выполненный из рулонов, скрученных из двух полос гофрированной сетки из нержавеющей стали. Высота одного рулона 40 мм, Характеристики каркаса представлены в табл. 1. При скручивании рулона две одинаково гофрированные полосы повернуты друг относительно друга таО 00 Os

N5

4V Ю

ким образом, чтобы направление линий гофров на полосах были различны. В свободное пространство каркаса засыпают мелкодисперсный порошок ZrCrFe, предварительно активированный в циклах сорбции-десорбции водорода. После активации размер частиц составил менее 140 мкм.

Реактор подсоединен к установке для определения скорости сорбции и количества поглощенного водорода объемным методом.

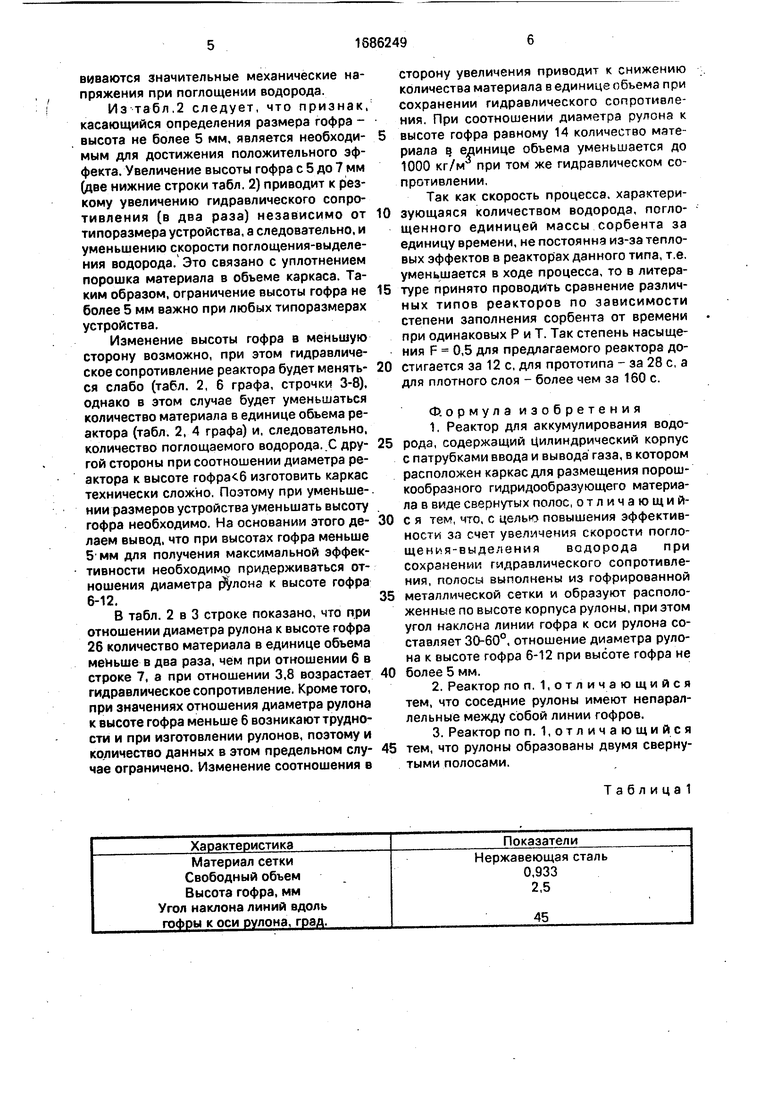

Скорость сорбции определили при начальном давлении 0,3 МПа. При этом с помощью термостата на внешней поверхности реактора поддерживали температуру 295 К, В табл. 2 приведены результаты испытания реакторов с каркасами, имеющими различные характеристики.

Из табл. 2 следует, что каркас из рулонов, скрученных из двух полос, одна из которых негофрирована, характеризуется невысокой скоростью газа, соответствующей началу псевдоожижения мелкодисперсных частиц материала и большим гидравлическим сопротивлением.

Каркасы из рулонов, скрученных из одной или двух полос гофрированной сетки, обладают меньшим гидравлическим сопротивлением и более высокой скоростью газа, соответствующей началу псевдоожижения частиц материала, по сравнению с каркасом из рулонов, имеющих полосу из негофрированной сетки, при примерно одинаковом содержании порошкообразного материала в свободном объеме каркаса. Содержание материала в свободном объеме каркаса характеризует количество водорода, которое может быть аккумулировано в единице объема.

В каркасе из рупонон, скрученных из двух полос гофрированной сетки, полосы расположены таким обр&зом, чтобы линии вдоль гофров на них имели разное направление и не были параллельны.

Рулоны из одной полосы помещаются в реактор таким образом, чтобы линии вдоль гофров двух соседних рулонов не были параллельны. Такое устройство рулонов и их расположение в каркасе позволяет достичь равномерного распределения порошкообразного материала в реакторе при прохождении через него газа.

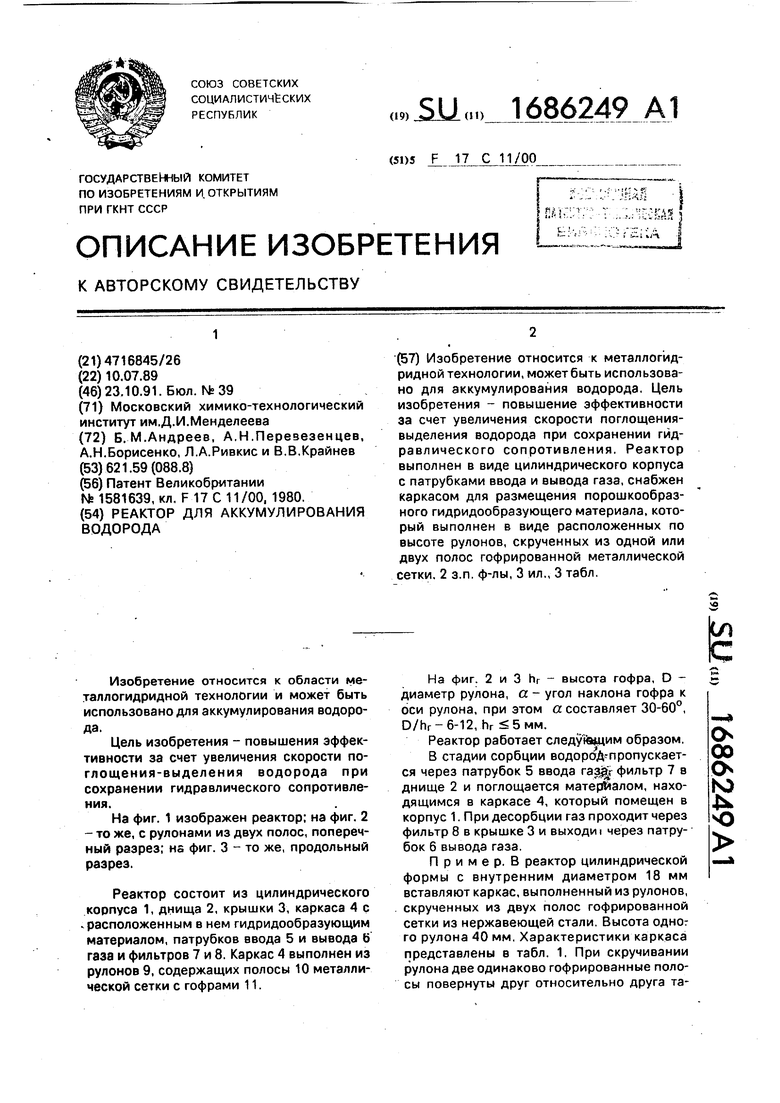

Угол наклона линий вдоль гофра к оси рулона ограничен следующими факторами. При величине угла более 50° расположение гофров не способствует распределению частиц материала по высоте каркаса при загрузке ИМС в реактор. Поэтому материал скапливается в верхней части каркаса и общее количество материала, которое может

находиться в свободном объеме каркаса, уменьшается. При угле наклона менее 30° наблюдается резкое уменьшение скорости газа, соответствующей псевдоожижению

слоя материала и возможен унос частиц при низких скоростях газа. Поэтому угол наклона линий вдоль гофра к оси рулона в интервале значений от 30 и 60° является оптимальным (табл. 3), Из данных табл. 2

0 видно, что существует оптимальный интер; вал значений отношения диаметра рулона к высоте гофра. При величине отношения меньше 6 растет гидравлическое сопротивление движению газа в реакторе. При вели5 чине отношения больше 12 уменьшается количество материала, которое может находиться в свободном объеме каркаса.

Таким образом, с точки зрения количества материала в единице объема каркаса,

0 максимальной скорости газа в реакторе и гидравлического сопротивления каркасы из рулонов с отношением диаметра рулона к высоте гофра от 6 до 12 являются оптимальными.

5Экспериментально обнаружено, что

при высоте гофра больше 5 мм возможно образование плотного слоя материала в объеме каркаса, что приводит к снижению максимально возможной скорости газа в ре0 акторе и увеличению его гидравлического сопротивления. Таким образом, отношение диаметра рулона к высоте гофра от 6 до 12 является оптимальным для реакторов с диаметром до 60 мм. При использовании реак5 торов с диаметром более 60 мм высота гофра не должна превышать 5 мм.

Увеличение скорости поглощения водорода с использованием реактора с каркасом из рулонов связано с улучшением условий

0 теплопереноса и уменьшением сопротивления движению газа.

Для многих известных материалов скорость поглощения водорода ограничена скоростью отвода выделяющегося тепла.

5 Коэффициент теплопроводности в слое порошкообразного материала равен 1 Вт/м-К. Наличие каркаса приводит к дополнительному отводу тепла и увеличивает коэффициент теплопроводности всей системы каркас

0 - материал до величины, большей коэффициента теплопроводности гранулированного сорбента (равен 3,5 Вт/м-К),

При многократном повторении циклов поглощения-выделения водорода в реакто5 ре с каркасом мз рулонов из сетки не наблюдается деформации стенок реактора. Это связано с тем, что наличие каркаса, в свободном пространстве которого находится порошкообразный материал, препятствует образованию плотного слоя, в котором развиваются значительные механические напряжения при поглощении водорода.

Из табл.2 следует, что признак касающийся определения размера гофра - высота не более 5 мм, является необходи- мым для достижения положительного эффекта. Увеличение высоты гофра с 5 до 7 мм (две нижние строки табл. 2) приводит к резкому увеличению гидравлического сопротивления (в два раза) независимо от типоразмера устройства, а следовательно, и уменьшению скорости поглощения-выделения водорода. Это связано с уплотнением порошка материала в объеме каркаса. Таким образом, ограничение высоты гофра не более 5 мм важно при любых типоразмерах устройства.

Изменение высоты гофра в меньшую сторону возможно, при этом гидравлическое сопротивление реактора будет менять- ся слабо (табл. 2, 6 графа, строчки 3-8), однако в этом случае будет уменьшаться количество материала в единице объема реактора (табл. 2, 4 графа) и, следовательно, количество поглощаемого водорода..С дру- гой стороны при соотношении диаметра реактора к высоте гофра 6 изготовить каркас технически сложно. Поэтому при уменьшении размеров устройства уменьшать высоту гофра необходимо. На основании этого де- лаем вывод, что при высотах гофра меньше 5 мм для получения максимальной эффективности необходимо придерживаться отношения диаметра рулона к высоте гофра 6-12.

В табл. 2 в 3 строке показано, что при отношении диаметра рулона к высоте гофра 26 количество материала в единице объема меньше в два раза, чем при отношении 6 в строке 7, а при отношении 3,8 возрастает гидравлическое сопротивление. Кроме того, при значениях отношения диаметра рулона к высоте гофра меньше 6 возникают трудности и при изготовлении рулонов, поэтому и количество данных в этом предельном слу- чае ограничено. Изменение соотношения в

сторону увеличения приводит к снижению количества материала в единице обьема при сохранении гидравлического сопротивления. При соотношении диаметра рулона к высоте гофра равному 14 количество материала в. единице объема уменьшается до 1000 кг/м при том же гидравлическом сопротивлении.

Так как скорость процесса, характеризующаяся количеством водорода, поглощенного единицей массы сорбента за единицу времени, не постоянна из-за тепловых эффектов в реакторах данного типа, т.е. уменьшается в ходе процесса, то в литературе принято проводить сравнение различных типов реакторов по зависимости степени заполнения сорбента от времени при одинаковых Р и Т. Так степень насыщения F 0,5 для предлагаемого реактора достигается за 12 с, для прототипа - за 28 с, а для плотного слоя - более чем за 160 с.

Формула изобретения

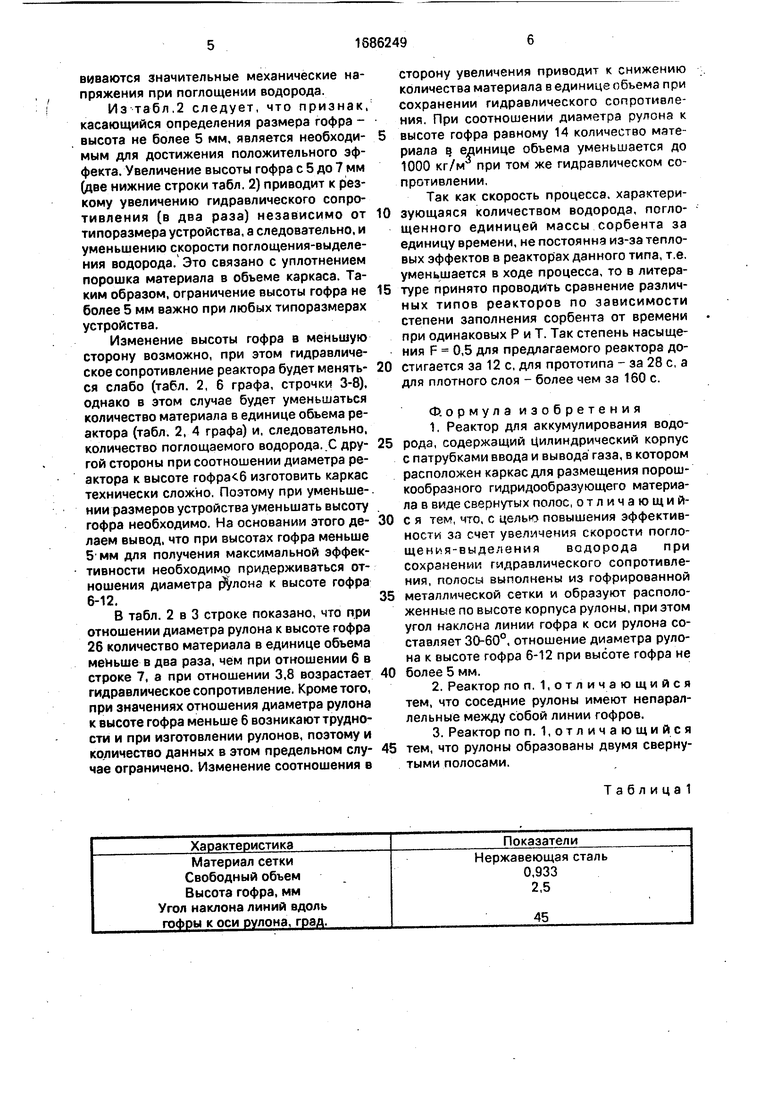

Т а б л и ц а 1

При скорости газа 1 м/с

гол наклона линии доль гофра к оси рулона

15 30 60 75

т

Количество материала и единице объема

кгфкаса, Ч03кг/м3

1,7 1,6

1,6-1,8 1,0-1.3

Та5лица2

ТаблицаЗ

jSTtf/gfe

Ю

| Гидравлический рулевой механизм транспортного средства | 1986 |

|

SU1581639A1 |

| Печь для сжигания твердых и жидких нечистот | 1920 |

|

SU17A1 |

Авторы

Даты

1991-10-23—Публикация

1989-07-10—Подача