Изобретение относится к области исследования физических свойств материалов и может быть использовано при контроле статистической электризации трением диэлектрических пленочных и листовых материалов, например, при контроле антистатических слоев кинофотопленок,

Цель изобретения - повышение производительности в работе.

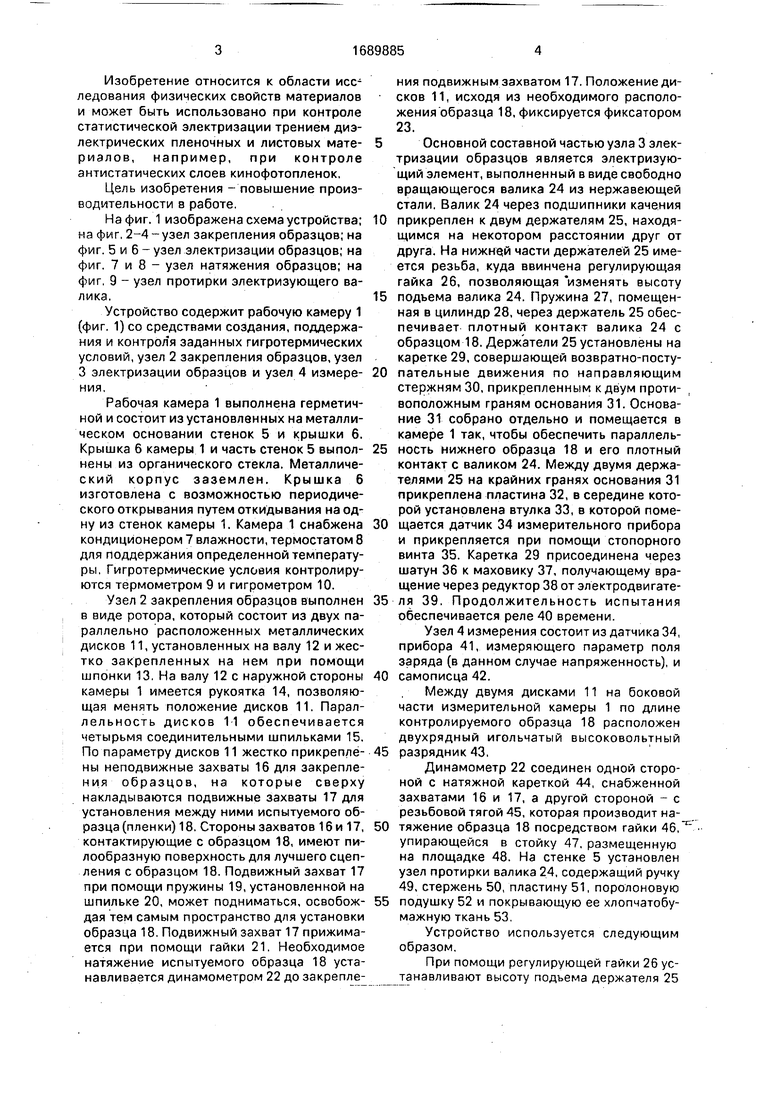

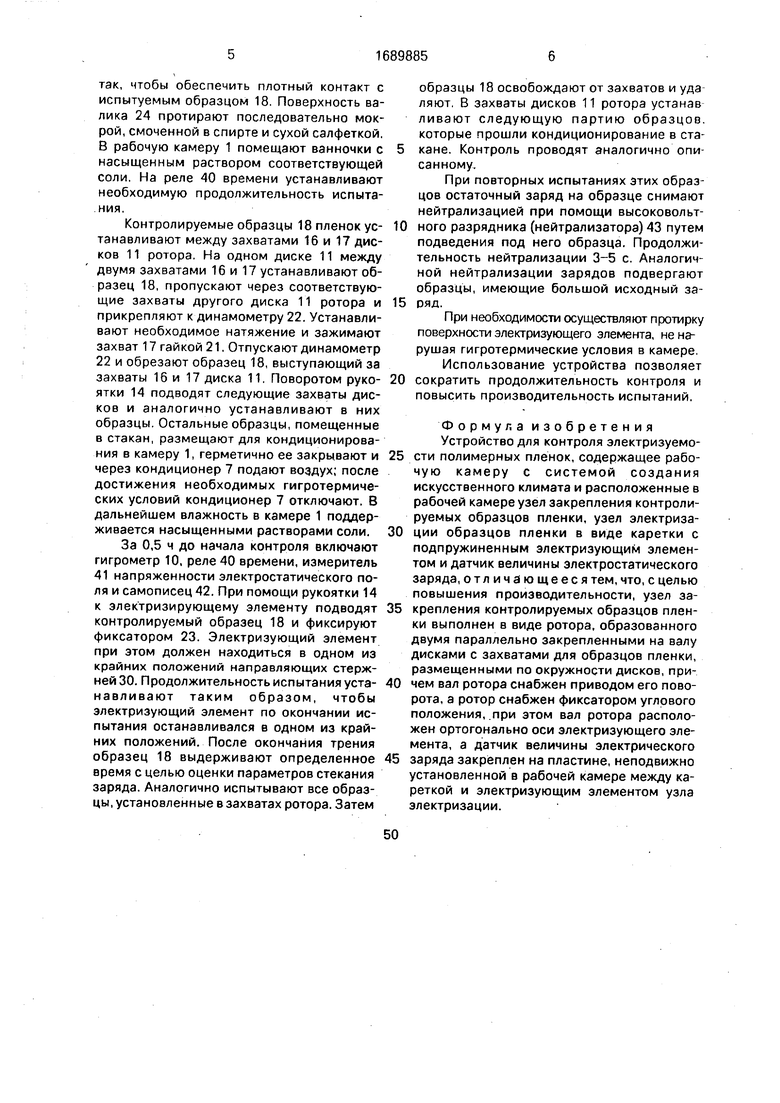

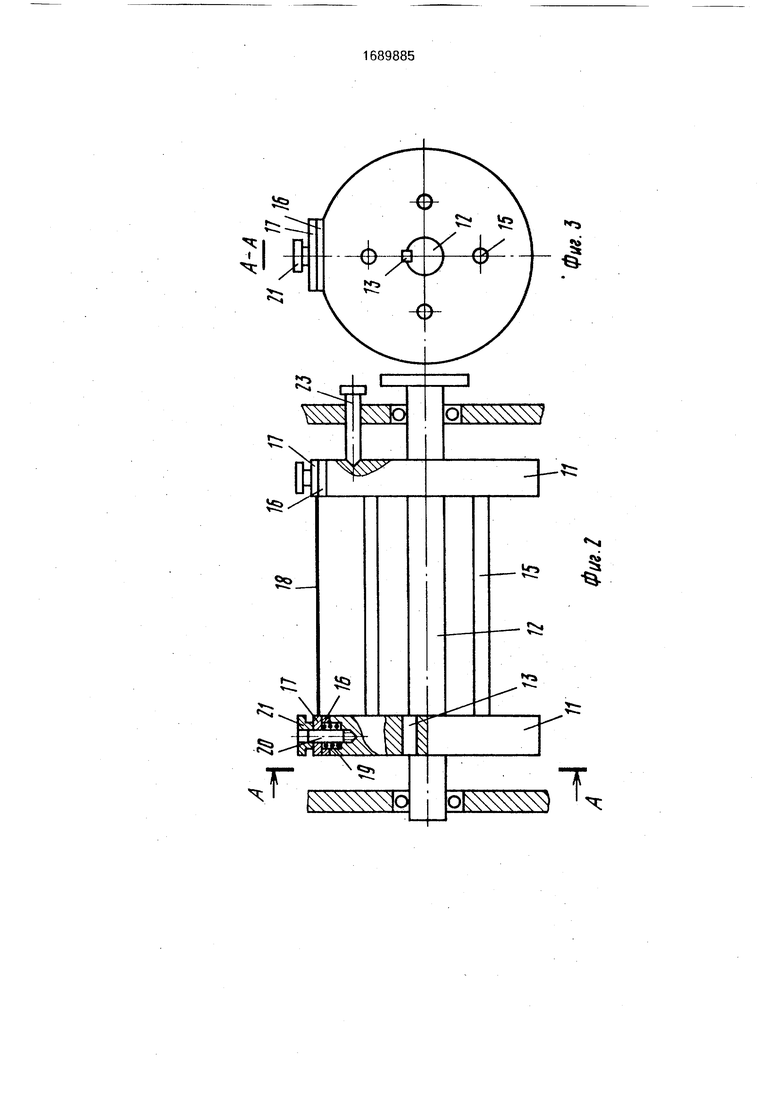

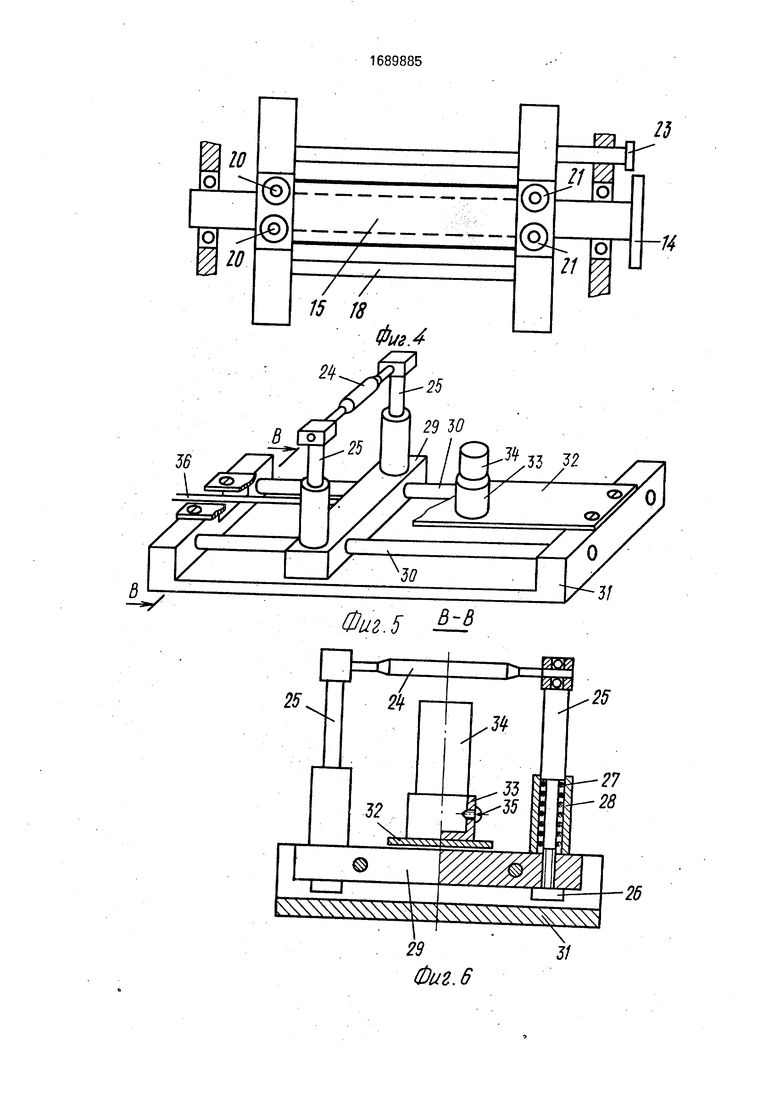

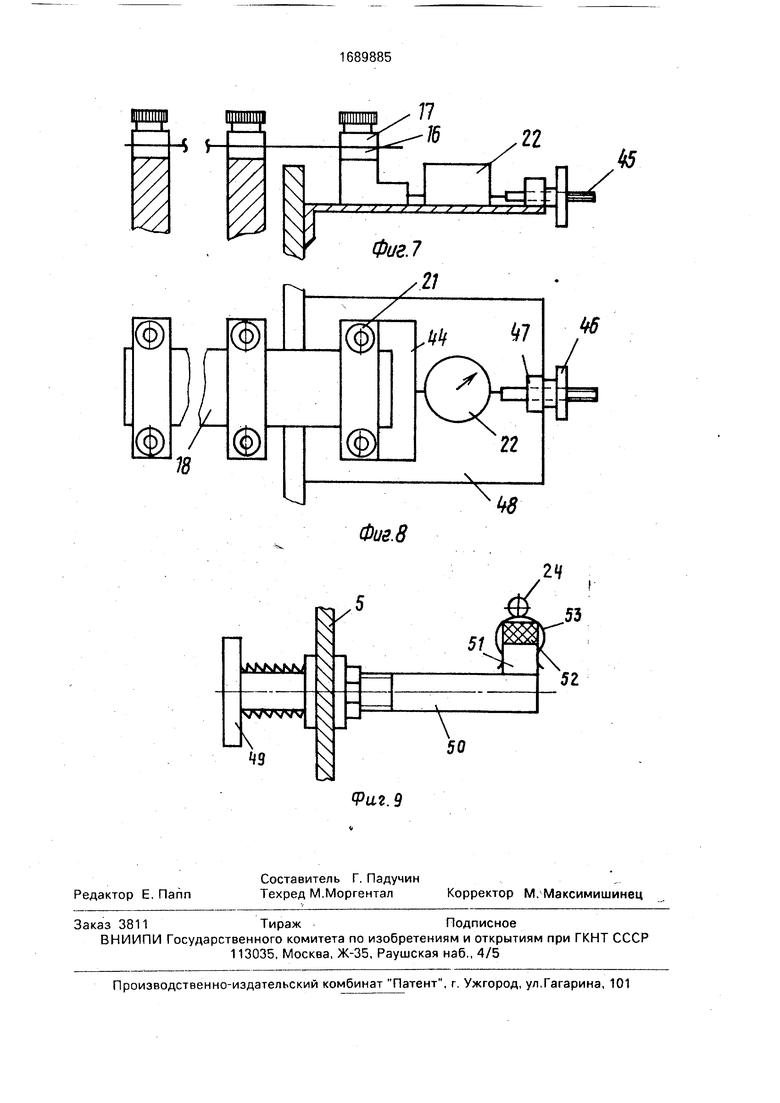

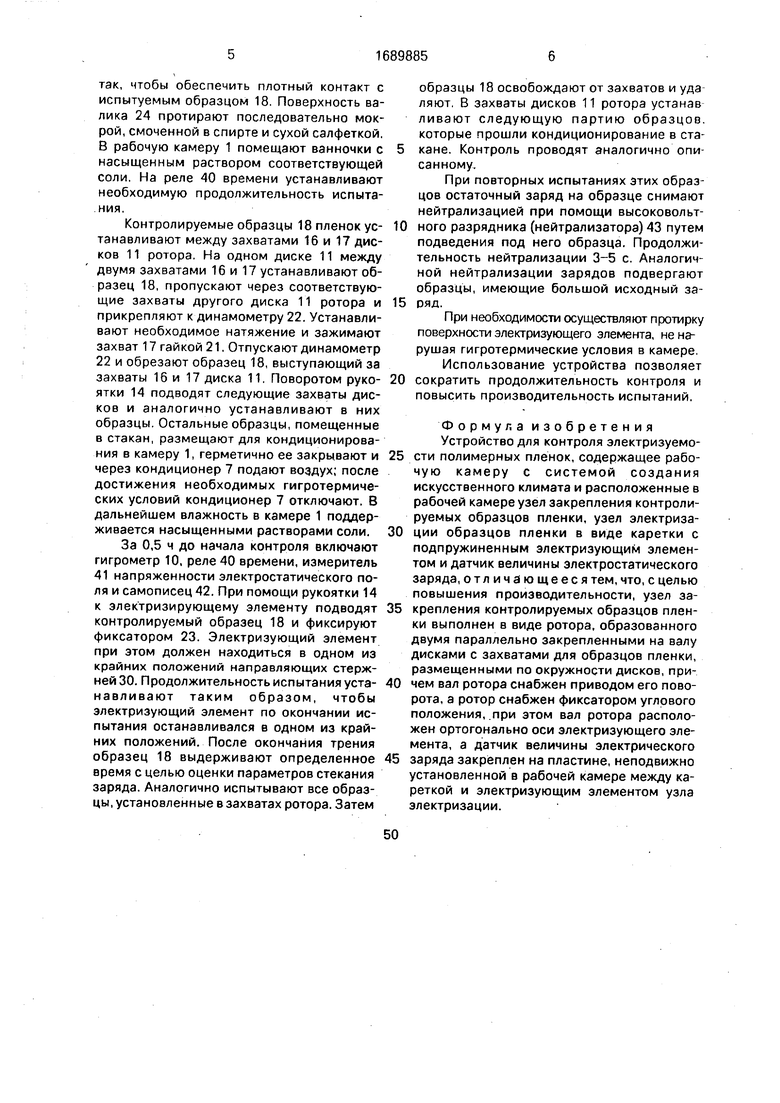

На фиг. 1 изображена схема устройства; на фиг, 2-4 - узел закрепления образцов; на фиг. 5 и 6 - узел электризации образцов; на фиг. 7 и 8 - узел натяжения образцов; на фиг, 9 - узел протирки электризующего валика.

Устройство содержит рабочую камеру 1 (фиг. 1) со средствами создания, поддержания и контрол я заданных гигротермических условий, узел 2 закрепления образцов, узел 3 электризации образцов и узел 4 измерения.

Рабочая камера 1 выполнена герметичной и состоит из установленных на металлическом основании стенок 5 и крышки 6. Крышка 6 камеры 1 и часть стенок 5 выполнены из органического стекла. Металлический корпус заземлен. Крышка 6 изготовлена с возможностью периодического открывания путем откидывания на одну из стенок камеры 1. Камера 1 снабжена кондиционером 7 влажности, термостатом 8 для поддержания определенной температуры, Гигротермические условия контролируются термометром 9 и гигрометром 10.

Узел 2 закрепления образцов выполнен в виде ротора, который состоит из двух параллельно расположенных металлических дисков 11, установленных на валу 12 и жестко закрепленных на нем при помощи шпонки 13, На валу 12 с наружной стороны камеры 1 имеется рукоятка 14, позволяющая менять положение дисков 11. Параллельность дисков 11 обеспечивается четырьмя соединительными шпильками 15. По параметру дисков 11 жестко прикреплены неподвижные захваты 16 для закрепления образцов, на которые сверху накладываются подвижные захваты 17 для установления между ними испытуемого образца (пленки) 18. Стороны захватов 16 и 17, контактирующие с образцом 18, имеют пилообразную поверхность для лучшего сцепления с образцом 18. Подвижный захват 17 при помощи пружины 19, установленной на шпильке 20, может подниматься, освобождая тем самым пространство для установки образца 18. Подвижный захват 17 прижимается при помощи гайки 21, Необходимое натяжение испытуемого образца 18 устанавливается динамометром 22 до закрепления подвижным захватом 17. Положение дисков 11, исходя из необходимого расположения образца 18, фиксируется фиксатором 23.

Основной составной частью узла 3 электризации образцов является электризующий элемент, выполненный в виде свободно вращающегося валика 24 из нержавеющей стали. Валик 24 через подшипники качения

0 прикреплен к двум держателям 25, находящимся на некотором расстоянии друг от друга. На нижней части держателей 25 имеется резьба, куда ввинчена регулирующая гайка 26, позволяющая изменять высоту

5 подъема валика 24. Пружина 27, помещенная в цилиндр 28, через держатель 25 обеспечивает плотный контакт валика 24 с образцом 18. Держатели 25 установлены на каретке 29, совершающей возвратно-посту0 нательные движения по направляющим стержням 30, прикрепленным к двум противоположным граням основания 31. Основание 31 собрано отдельно и помещается в камере 1 так, чтобы обеспечить параллель5 ность нижнего образца 18 и его плотный контакт с валиком 24. Между двумя держателями 25 на крайних гранях основания 31 прикреплена пластина 32, в середине которой установлена втулка 33, в которой поме0 щается датчик 34 измерительного прибора и прикрепляется при помощи стопорного винта 35. Каретка 29 присоединена через шатун 36 к маховику 37, получающему вращение через редуктор 38 от электродвигате5 ля 39. Продолжительность испытания обеспечивается реле 40 времени.

Узел 4 измерения состоит из датчика 34, прибора 41, измеряющего параметр поля заряда (в данном случае напряженность), и

0 самописца 42.

Между двумя дисками 11 на боковой части измерительной камеры 1 по длине контролируемого образца 18 расположен двухрядный игольчатый высоковольтный

5 разрядник 43.

Динамометр 22 соединен одной стороной с натяжной кареткой 44, снабженной захватами 16 и 17, а другой стороной - с резьбовой тягой 45, которая производит на0 тяжение образца 18 посредством гайки 46, упирающейся в стойку 47, размещенную на площадке 48. На стенке 5 установлен узел протирки валика 24, содержащий ручку 49, стержень 50, пластину 51, поролоновую

5 подушку 52 и покрывающую ее хлопчатобумажную ткань 53.

Устройство используется следующим образом.

При помощи регулирующей гайки 26 устанавливают высоту подьема держателя 25

так, чтобы обеспечить плотный контакт с испытуемым образцом 18. Поверхность валика 24 протирают последовательно мокрой, смоченной в спирте и сухой салфеткой. В рабочую камеру 1 помещают ванночки с насыщенным раствором соответствующей соли. На реле 40 времени устанавливают необходимую продолжительность испытания.

Контролируемые образцы 18 пленок ус- танавливают между захватами 16 и 17 дисков 11 ротора. На одном диске 11 между двумя захватами 16 и 17 устанавливают образец 18, пропускают через соответствующие захваты другого диска 11 ротора и прикрепляют к динамометру 22. Устанавливают необходимое натяжение и зажимают захват 17 гайкой 21, Отпускают динамометр 22 и обрезают образец 18, выступающий за захваты 16 и 17 диска 11. Поворотом руко- ятки 14 подводят следующие захваты дисков и аналогично устанавливают в них образцы. Остальные образцы, помещенные в стакан, размещают для кондиционирования в камеру 1, герметично ее закрывают и через кондиционер 7 подают воздух; после достижения необходимых гигротермиче- ских условий кондиционер 7 отключают, В дальнейшем влажность в камере 1 поддерживается насыщенными растворами соли.

За 0,5 ч до начала контроля включают гигрометр 10, реле 40 времени, измеритель 41 напряженности электростатического поля и самописец 42. При помощи рукоятки 14 к электризирующему элементу подводят контролируемый образец 18 и фиксируют фиксатором 23. Электризующий элемент при этом должен находиться в одном из крайних положений направляющих стержней 30. Продолжительность испытания уста- навливают таким образом, чтобы электризующий элемент по окончании испытания останавливался в одном из крайних положений. После окончания трения образец 18 выдерживают определенное время с целью оценки параметров стекания заряда. Аналогично испытывают все образцы, установленные взахватах ротора. Затем

образцы 18 освобождают от захватов и уда ляют. В захваты дисков 11 ротора устанав ливают следующую партию образцов, которые прошли кондиционирование в стакане. Контроль проводят аналогично описанному.

При повторных испытаниях этих образцов остаточный заряд на образце снимают нейтрализацией при помощи высоковольтного разрядника (нейтрализатора) 43 путем подведения под него образца. Продолжительность нейтрализации 3-5 с. Аналогичной нейтрализации зарядов подвергают образцы, имеющие большой исходный заряд.

При необходимости осуществляют протирку поверхности электризующего элемента, не нарушая гигротермические условия в камере.

Использование устройства позволяет сократить продолжительность контроля и повысить производительность испытаний.

Формула изобретения Устройство для контроля электризуемо- сти полимерных пленок, содержащее рабочую камеру с системой создания искусственного климата и расположенные в рабочей камере узел закрепления контролируемых образцов пленки, узел электризации образцов пленки в виде каретки с подпружиненным электризующим элементом и датчик величины электростатического заряда, отличающееся тем, что, с целью повышения производительности, узел закрепления контролируемых образцов пленки выполнен в виде ротора, образованного двумя параллельно закрепленными на валу дисками с захватами для образцов пленки, размещенными по окружности дисков, причем вал ротора снабжен приводом его поворота, а ротор снабжен фиксатором углового положения, при этом вал ротора расположен ортогонально оси электризующего элемента, а датчик величины электрического заряда закреплен на пластине, неподвижно установленной в рабочей камере между кареткой и электризующим элементом узла электризации.

2

V

3/

Фиг.5 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для коагуляции пыли в газовом потоке | 1983 |

|

SU1099984A1 |

| Светокопировальный аппарат | 1984 |

|

SU1229715A1 |

| Рентгенодифрактометрическое устройство для контроля кольцевых изделий | 1989 |

|

SU1681210A1 |

| Устройство для измерения электризации неметаллических материалов | 1983 |

|

SU1145306A1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРИПОВЕРХНОСТНЫХ СЛОЕВ ДИЭЛЕКТРИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2083981C1 |

| Устройство для измерения электризации неметаллических изделий | 1982 |

|

SU1377773A1 |

| Устройство для измерения электростатического заряда при трении | 1987 |

|

SU1500953A1 |

| Устройство для определения электростатических свойств авиационных композиционных материалов | 1990 |

|

SU1775879A1 |

| Устройство для контроля прямолинейности движущегося длинномерного материала | 1986 |

|

SU1401253A1 |

| Установка для термообработки стержневых изделий | 1989 |

|

SU1740441A1 |

Изобретение относится к области исследования физических свойств материалов и может быть использовано при контроле статической электризации трением диэлектри22 31 ческих пленочных и листовых материалов, например при контроле антистатических слоев кинофотопленок. Цель изобретения - повышение производительности в работе. Устройство содержит рабочую камеру 1, узел 2 закрепления контролируемых образцов 18 в виде ротора, образованного двумя дисками 11, установленными на валу 12, по окружности которых размещены захваты. Вал ротора расположен ортогонально оси электризующего элемента 24, установленного на каретке 29. Датчик 34 величины электрического заряда закреплен на пластине, неподвижно установленной в рабочей камере между кареткой и электризующим элементом. 9 ил. w Ј О 00 ю 00 00 ел

25

К

Фаг.7

/

Ьб

ЬВ

Фиг.8

| Устройство для измерения электростатического заряда при трении | 1987 |

|

SU1500953A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-07—Публикация

1989-09-25—Подача