Изобретение относится к машиностроению, а именно к термической обработке с использованием нагрева токами высокой чистоты (ТВЧ), и может быть использовано для закалки стержневых изделий например болтов, шпилек и т.п.

Известно устройство для закалки головок стержневых изделий, содержащее неподвижный индуктор и ротор с вертикальным приводным валом, на котором закреплены два закалочных диска с пазами Между за кал очными дисками установлен поворотный диск с приводом через зубчатую планетарную передачу. При этом общее передаточное число кинематической связи поворотного и закалочного дисков равно 2. Кроме того устройство в зоне индуктора снабжено смонтированными на стойке подпружиненными прижимными сегментами, расположенными в два ряда в шахматном порядке, с помощью которых обеспечивается поворот изделия при прохождении через рабочую зону индуктора.

Применение устройства обеспечивает термообработку только головок стержневых изделий и не позволяет осуществлять сквозную термообработку всего изделия, т е его функциональные возможности ограничены Другой недостаток заключается в сложности конструкции узла вращения болтов, состоящего из большого количества деталей.

х|

g

N

Известно устройство для термообработки деталей типа стержней, содержащее неподвижный индуктор, спрейер, устройство для ориентации изделий, транспортную систему и ротор термообработки. Ротор термообработки состоит из укрепленного на вертикальном приводном валу диска, по окружности которого установлены валики с гнездами для размещения обрабатываемых деталей. При этом валики кинематически связаны с неподвижно закрепленным на основании зубчатым колесом и при вращении ротора вращаются вокруг собственных осей. Устройство для ориентации и транспортная система включает вибробункер, транспортный лоток, гибкий пружинный питатель, маятниковый кронштейн с храповым механизмом.

Однако в устройстве ограничены функциональные возможности, так как нагреву подвергается только участок изделия, выходящий за пределы гнезда валика, и не обеспечивается сквозная закалка всего изделия. Кроме того, конструкция не обеспечивает надежное вращение детали при прохождении ее через рабочую зону индуктора, так как изделие не закрепляется жестко в гнезде валика, а располагается там свободно и при прохождении через индуктор будет притягиваться к нему, проворачиваясь в гнезде. В этом случае будет иметь место неравномерный нагрев и неравномерная закалка детали. Кроме того, ненадежно удаление изделия из гнезда валика, которое осуществляется при непрерывном вращении ротора с помощью сжатого воздуха, продуваемого через отверстие в валике.

Наиболее близким по технической сущности к предлагаемому является станок для термообработки болтов. Станок содержит смонтированные на единой станине устройство подачи и ориентации болтов, питатель, ротор термообработки, индуктор и спрейер. При этом ротор термообработки выполнен в виде вертикального вала с диском, по окружности которого укреплены сменные блоки. В корпусах блоков установлены с возможностью вращения и осевого перемещения цанги, связанные с вал-шестернями и роликами-толкателями. Ролики-толкатели в местах загрузки и выгрузки болтов взаимодействуют с копиром. Вал-шестерни периодически приводятся во вращение при зацеплении с зубчатым сектором, укрепленным на станине.

Известное устройство имеет ограниченные функциональные возможности, так как позволяет выполнять закалку только головки болта и не обеспечивает термообработку всего изделия. Другой недостаток

заключается в низкой надежности конструкции станка для термообработки, особенно механизма периодического вращения цанги. Незначительный поворот вал-шестерни

в период, когда она не взаимодействует с зубчатым сектором, при входе в зацепление приведет к тому, что выступы зубьев шестерни не совпадут со впадинами зубьев сектора, что приведет к поломке зубьев.

0Цель изобретения - повышение надежности работы и расширение функциональных возможностей путем обеспечения термообработки всего изделия.

Поставленная цель достигается тем, что

5 установка для термообработки стержневых изделий, содержащая станину, узел подачи и ориентации изделий, устройство транспортирования в виде вертикально установленного на станине приводного вала с

0 закрепленным на нем барабаном, по окружности которого расположены отверстия с установленными в них с возможностью вращения валиками с держателями изделий, механизм вращения валиков, индуктор и

5 спрейер, снабжена установленным на валу над барабаном дополнительным барабаном с расположенными по окружности отверстиями, в которых установлены с возможностью осевого перемещения ползуны с

0 имеющими возможность вращения держателями изделий, при этом держатели изделий выполнены из немагнитного жаропрочного материала и установлены со- осно, кроме того, на валу между барабанами

5 укреплен через подшипник неподвижный диск, индуктор выполнен щелевым в виде коаксиально расположенных дугообразных обмоток, внутренняя из которых закреплена на диске, а спрейер выполнен с коаксиально

0 расположенным на диске экраном, механизм вращения валиков выполнен в виде размещенных на каждом валике двух колец с коническими наружными поверхностями, обращенными навстречу друг другу мень5 шими диаметрами, и закрепленным на конических поверхностях колец ободом из эластичного материала, при этом нижнее кольцо закреплено с возможностью осевого перемещения.

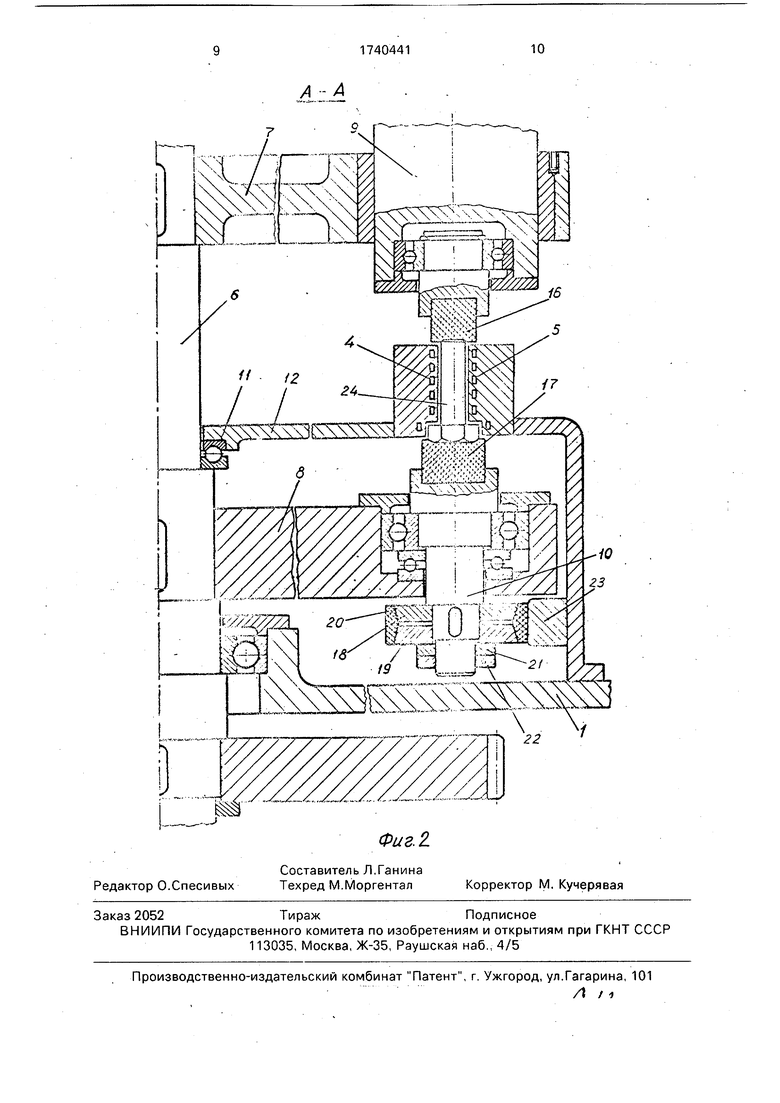

На фиг, 1 изображено поперечное сече0 ние установки для термообработки стержневых изделий по рабочей зоне; на фиг.2 - сечение А-А на фиг.1.

Установка для термообработки стержневых изделий содержит установленные на

5 станине 1 ротор 2 ориентирования и питания, ротор передачи изделий от ротора питания в ротор термообработки, который содержит устройство транспортирования изделий через зоны нагрева и охлаждения.

неподвижный щелевой индуктор и спрейер 3. Индуктор выполнен щелевым с внутренней 4 и наружной 5 дугообразными обмотками, которые расположены коаксиально. Устройство транспортирования состоит из укрепленных на вертикальном приводном валу 6 верхнего 7 и нижнего 8 барабанов (фиг.2) с расположенными по их окружности позициями установки и центрирования изделий. При этом на каждой позиции верхнего барабана 7 смонтирован ползун 9, перемещающийся в осевом направлении с помощью ролика и пазового копира (не показаны). На нижнем барабане 8 установлены с возможностью вращения вокруг собственной оси валики 10. На валу 6 между барабанами 7 и 8 на подшипниковой опоре 11 укреплен неподвижно диск 12 с выступом 13, выходящим за пределы ротора в промежутке между зонами загрузки и выдачи изделий. На диске 12 укреплены внутренняя обмотка 4 индуктора, экран 14, выполненный коаксиально спрейеру 3, и трубки 15 для питания и охлаждения обмотки 4 индуктора. Каждая позиция ротора термообработки снабжена двумя соосно установленными держателями 16 и 17 из немагнитного жаропрочного материала. На рабочих торцах держателей 16 и 17 выполнены углубления с фасками для центрирования изделий относительно щели индуктора. При этом верхний держатель 16 установлен на ползуне 9 с возможностью свободного вращения, а нижний держатель 17 жестко укреплен на валике 10. В нижней части каждого валика 10 укреплены два кольца 18 и 19 с коническими наружными поверхностями, обращенными навстречу друг другу меньшими диаметрами. На конических поверхностях колец 18 и 19 обод 20 из эластичного материала.

Нижнее кольцо 19 установлено на валике 10 с возможностью осевого перемещения с помощью гайки 21, навинченной на резьбовой хвостовик валика 10.Стопорение гайки 21 осуществляется с помощью контргайки 22. Кроме того, установка снабжена укрепленным на станине 1 рельсом 23, выполненным в виде дуги окружности, с которым контактирует обод 20 колец при перемещении изделия 24 через рабочие зоны индуктора и спрейера. В зоне выдачи изделий укреплен моток 25.

Изделия 24, помещенные в бункер (не показан) непрерывно вращающегося ротора 2 ориентирования и питания, ориентируются и устанавливаются на соответствующие позиции, откуда захватываются клещевыми захватами и подаются в зону загрузки ротора термообработки. При совмещении изделия 24, удерживаемого захватным органом, с соответствующей позицией устройства транспортирования ротора термообработки ползун 9 с помощью ролика и копира (не

показаны) перемещается вниз и укрепленный на нем держатель 16 прижимает изделие 24 к нижнему держателю 17. Ввиду наличия на торцах держателей 16 и 17 углублений с фасками изделие 24 центрируется относительно вертикальной оси позиции. При дальнейшем вращении устройства транспортирования изделие 24 попадает между внутренней 4 и наружной 5 обмотками индуктора, где нагревается до температуры закалки. Затем изделие 24 поступает в зону охлаждения спрейера 3, после прохождения которого ползун 9 отводится вверх. Держатель 16 освобождает торец изделия 24, которое сбрасывается в специальный лоток 25. При прохождении изделия 24 через рабочие зоны индуктора и спрейера обод 20 конических колец 18 и 19, укрепленных на валике 10, находится в контакте с рельсом 23 и сообщает вращательное движение валику 10 и зажатому держателями 16, 17 изделию 24

Изобретение обеспечивает расширение функциональных возможностей установки, так как позволяет осуществлять сквозной нагрев всего объема изделия, в то время как известные технические решения обеспечивают лишь локальный нагрев отдельных участков изделия. Предлагаемая

конструкция также обеспечивает надежный зажим изделия держателями и вращение его при прохождении через индуктор и спрейер, что обеспечивает равномерную закалку детали. Отсутствие в механизме вращения изделий зубчатой передачи (вал - шестерня и зубчатый сектор) исключает возможность поломки зубьев, что повышает надежность работы установки.

Изобретение использовано в разрабатываемой линии термообработки болтов ЛТБ-24 для закалки болтов М20...М24, применяемых при монтаже стальных строительных конструкций. Болты из стали 20, подвергнутые термообработке с использо0 ванием нагрева ТВЧ, обладают следующими механическими свойствами: 7ь 800 Н/мм2, , , Дж/см . Применение этих болтов вместо используемых в настоящее время болтов класса прочности 4.8 и 5.8 обеспечивает

экономический эффект в размере 384,6 руб. на тонну изделий за счет экономии металла и снижения трудозатрат при монтаже. Годовая потребность в болтах 10 тыс. т

Формула изобретения Установка для термообработки стержневых изделий, содержащая станину, узел подачи и ориентации изделий, устройство транспортирования в виде вертикально установленного на станине приводного вала с закрепленным на нем барабаном, по окружности которого расположены отверстия с установленными в них с возможностью вращения валиками с держателями изделий, механизм вращения валиков, индуктор и спрейер, отличающаяся тем, что, с целью повышения надежности работы и расширения функциональных возможностей путем обеспечения термообработки всего изделия, установка снабжена установленным на валу над барабаном дополнительным барабаном с расположенными по окружности отверстиями, в которых установлены с возможностью осевого перемещения ползуны с имеющими возможность вращения держателями изделий, при этом держатели изделий выполнены из немагнитного жаропрочного материала и установлены соосно, кроме того, на валу между барабанами укреплен через подшипник неподвижный диск, индуктор выполнен щелевым в виде коаксиально расположенных дугообразных обмоток, внутренняя из которых закреплена на диске, а спрейер выполнен с коаксиально расположенным на диске экраном, механизм вращения валиков выполнен в виде размещенных на каждом валике двух колец с коническими наружными

поверхностями, обращенными навстречу друг другу меньшими диаметрами, и закрепленным на конических поверхностях колец ободом из эластичного материала, при этом нижнее кольцо закреплено с возможностью

осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 1970 |

|

SU258352A1 |

| Установка для поверхностной закалки цилиндрических деталей | 1981 |

|

SU996470A1 |

| Установка для закалки | 1979 |

|

SU945193A1 |

| Станок для индукционной закалки длинномерных изделий | 1984 |

|

SU1254033A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Станок для закалки деталей с нагревом токами высокой частоты | 1989 |

|

SU1808877A1 |

| Установка для термообработки изделий | 1989 |

|

SU1708873A1 |

| Станок для закалки изделий | 1977 |

|

SU655731A1 |

| СТАНОК ДЛЯ ЗАКАЛКИ ИЗДЕЛИЙI | 1971 |

|

SU301362A1 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

Сущность изобретения установка содержит ротор(Р)ориентирования и питание изде- лий, транспортный Р, спрейер (С), неподвижный щелевой индуктор (И) в виде внутренней и наружной коаксиально расположенных дугообразных обмоток, Р термообработки в виде укрепленных на вертикальном приводном валу верхнего и нижнего барабанов (Б) с позициями установки и центрирования И. На каждой позиции у верхнего Б смонтирован ползун, а у нижнего Б - валик (В) На валу между верхним и нижним Б укреплен на подшипниковой опоре неподвижный диск, на котором установлены внутренняя обмотка И, экран, выполненный коаксиально С и трубки для питания и охлаждения И. На ползуне и В соосно установлены держатели из немагнитного жаропрочного материала. На хвостовике В укреплены два кольца с коническими наружными поверхностями, на которых закреплен обод из эластичного материала. Под И и С установлен дугообразный рельс, с которым контактирует обод. Применение изобретения позволяет осуществить сквозной нагрев всего объема И и равномерную закалку 2 ил Ё

4

Фиг./

А -А

// EL., ,-4)-- - Y -. , „u

iV / Y19 L

К1

2/ ка

х , . .. . чТГТ Л Я.

SI

К1

| Устройство для закалки | 1983 |

|

SU1275049A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для термообработки деталей типа стержней | 1981 |

|

SU985073A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Авторское свидетельство СССР № 1592355, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-06-15—Публикация

1989-06-08—Подача