Изобретение относится к способу ремонта железнодорожного пути безбалластного типа, преимущественно в тоннелях и метрополитенах.

Цель изобретения - повышение эксплуатационной надежности пути и улучшение условий охраны труда.

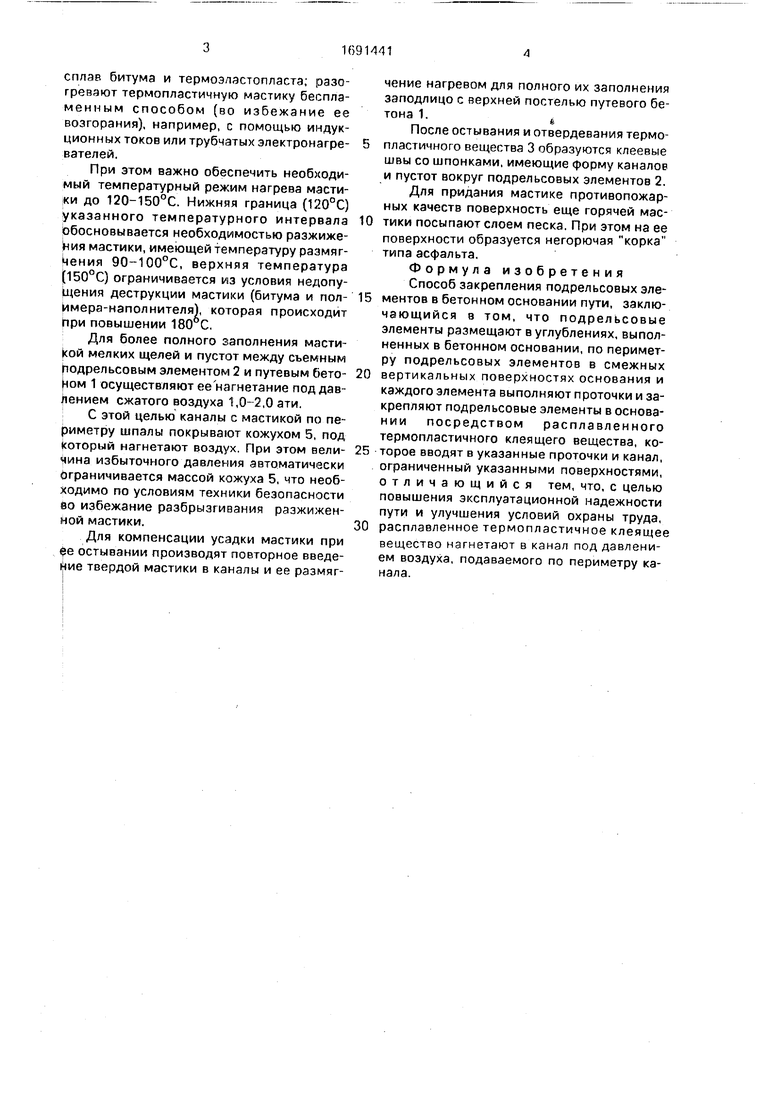

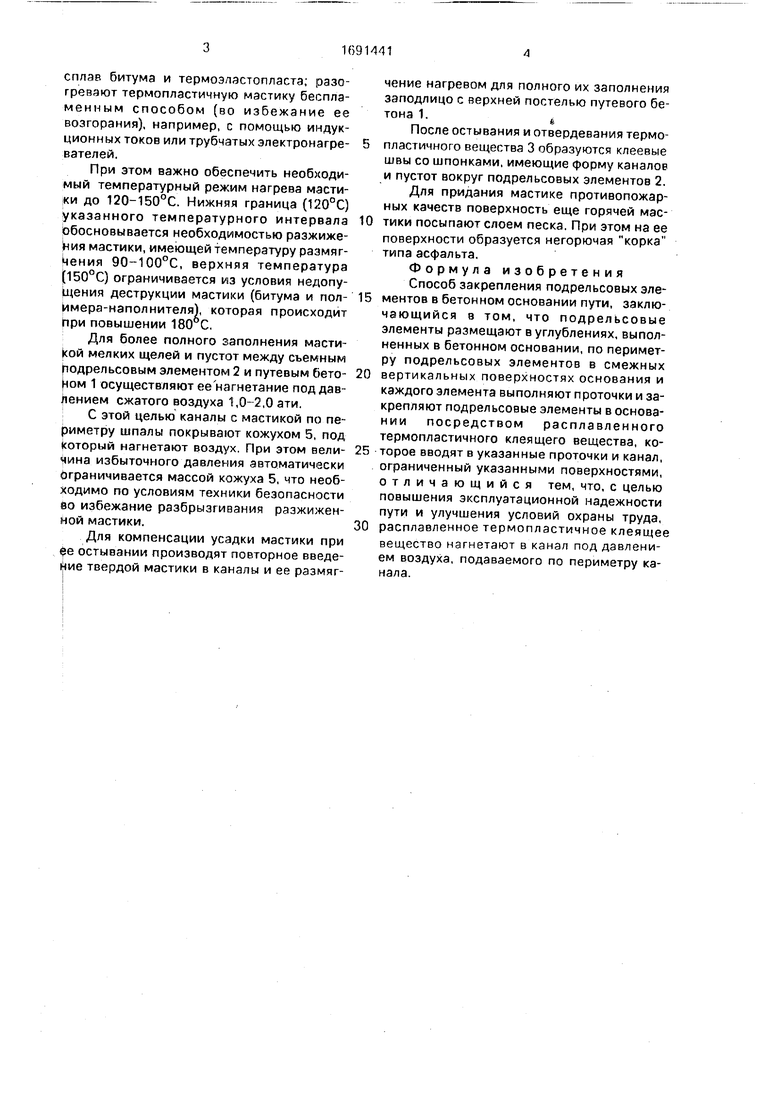

На чертеже изображено бетонное основание пути с размещенным в нем под- рельсовым элементом, разрез.

Основание пути содержит собственно путевой бетон 1, съемный подрельсовый элемент 2 (шпала), твердое термопластичное клеящее вещество 3, которое размягчается (расплавляется) с помощью нагревателя 4 (беспламенного типа). Клеящее вещество 3 нагнетают в канал между элементом 2 и путевым бетоном 1 под давлением сжатого воздуха, подаваемого по периметру канала, который накрыт для этого кожухом 5.

Способ закрепления подрельсовых элементов в бетонном основании пути осуществляется следующим образом.

По периметру съемных подрельсовых элементов в смежных вертикальных поверхностях путевого бетона 1 и съемных элементов 2 выполняют проточки - каналы плоской или цилиндрической формы, целесообразно с наклоном к вертикали (от 1:10 до 1:1); затем производят пневматическую очистку об- разованных каналов, устанавливают в каналы плоские или цилиндрические бруски необходимой длины из отвердевшего термопластичного материала. При этом наружные размеры (толщина или диаметр) этих брусков должны быть меньше, чем внутренние размеры указанных каналов; в качестве термопластичного материала может быть, использована, например, битумно-резино- вая мастика МБР-90 или полимербитум- ная мастика БИТЭП, представляющая

С Ч)

Ј 4

сплав битума и термоэластопластэ; разогревают термопластичную мастику беспла- менмым способом (во избежание ее возгорания), например, с помощью индукционных токов или трубчатых электронагревателей.

При этом важно обеспечить необходимый температурный режим нагрева мастики до 120-150°С. Нижняя граница (120°С) указанного температурного интервала обосновывается необходимостью разжижения мастики, имеющей температуру размягчения 90-100°С, верхняя температура (150°С) ограничивается из условия недопущения деструкции мастики (битума и полимера-наполнителя), которая происходит при повышении 180 С,

Для более полного заполнения мастикой мелких щелей и пустот между съемным подрельсовым элементом 2 и путевым бетоном 1 осуществляют ее нагнетание под давлением сжатого воздуха 1,0-2,0 эти.

С этой целью каналы с мастикой по периметру шпалы покрывают кожухом 5, под который нагнетают воздух. При этом величина избыточного давления автоматически ограничивается массой кожуха 5, что необходимо по условиям техники безопасности во избежание разбрызгивания разжиженной мастики.

Для компенсации усадки мастики при ее остывании производят повторное введение твердой мастики в каналы и ее размягчение нагревом для полного их заполнения заподлицо с верхней постелью путевого бетона 1.4

После остывания и отвердевания термопластичного вещества 3 образуются клеевые швы со шпонками, имеющие форму каналов и пустот вокруг подрельсовых элементов 2. Для придания мастике противопожарных качеств поверхность еще горячей мастики посыпают слоем песка. При этом на ее поверхности образуется негорючая корка типа асфальта.

Формула изобретения Способ закрепления подрельсовых элементов в бетонном основании пути, заключающийся в том, что подрельсовые элементы размещают в углублениях, выполненных в бетонном основании, по периметру подрельсовых элементов в смежных

вертикальных поверхностях основания и каждого элемента выполняют проточки и закрепляют подрельсовые элементы в основании посредством расплавленного термопластичного клеящего вещества, которое вводят в указанные проточки и канал, ограниченный указанными поверхностями, отличающийся тем, что, с целью повышения эксплуатационной надежности пути и улучшения условий охраны труда,

расплавленное термопластичное клеящее вещество нагнетают в канал под давлением воздуха, подаваемого по периметру канала.

Ј,ra.svufd

еиЗрх

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ПОДРЕЛЬСОВЫХ ЭЛЕМЕНТОВ В БЕТОННОМ ОСНОВАНИИ ПУТИ | 2009 |

|

RU2397284C1 |

| БЕЗБАЛЛАСТНЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424391C2 |

| БЕЗБАЛЛАСТНЫЙ РЕЛЬСОВЫЙ ПУТЬ НА ИСКУССТВЕННОМ СООРУЖЕНИИ | 2008 |

|

RU2424390C2 |

| Подрельсовое основание пути | 1982 |

|

SU1023018A1 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| СПОСОБ СООРУЖЕНИЯ БЕЗБАЛЛАСТНОГО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2296830C1 |

| Безбалластный путь на искусственном сооружении | 2017 |

|

RU2669195C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АНКЕРНЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2190525C2 |

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ МОСТОВ И ТОННЕЛЕЙ | 2009 |

|

RU2415987C2 |

| СБОРНОЕ ЖЕЛЕЗОБЕТОННОЕ ПОКРЫТИЕ ТРАМВАЙНЫХ ПУТЕЙ И СПОСОБ ЕГО СБОРКИ | 1999 |

|

RU2155838C1 |

Изобретение относится к способам закрепления подрельсовых элементов в бетонном основании пути. Цель изобретения - повышение эксплуатационной надежности пути и улучшение условий охраны труда. Подрельсовые элементы 2 размещают в углублениях путевого бетона 1. По периметру элементов 2 в смежных вертикальных поверхностях путевого бетона 1 и элемента 2 выполняют проточки, в которые устанавливают термопластичное клеящее вещество 3, находящееся в твердом состоянии. Клеящее вещество 3 нагревают непосредственно в каналах до расплавления и нагнетают в канал под давлением сжатого воздуха, подаваемого по периметру канала, который накрыт для этого кожухом 5. 1 ил.

| Авторское свидетельство СССР № 1168640, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1991-11-15—Публикация

1988-03-04—Подача