Изобретение относится к железнодорожному транспорту и предназначено для использования на мостах с железобетонными и металлическими (в сочетании с ортотропной плитой) пролетными строениями, а также в тоннелях магистральных железных дорог, промышленного транспорта, метрополитенов и трамвайного хозяйства.

На отечественных магистральных железных дорогах в тоннелях используют в качестве подрельсового основания железобетонные малогабаритные рамы или шпалы, замоноличенные в путевой бетонный слой, а в тоннелях метрополитенов замоноличенные в путевой бетонный слой деревянные шпалы [1]. Недостаток данных технических решений - высокая трудоемкость работ при устройстве и, особенно, при замене выше названных подрельсовых оснований в стесненных условиях тоннеля.

Известен путь с железобетонным подрельсовым основанием в виде рамных железобетонных шпал, предназначенный для использования как в балластном, так и безбалластном вариантах [2]. Этот вариант выгодно отличается от малогабаритных рам, прежде всего простотой устройства пути. Но замена в тоннелях подрельсового основания в пути с бесстыковыми рельсовыми плетями практически возможна только при разрезке рельсовых плетей. В случае использования на мостах пути с балластным слоем более интенсивно подвергаются воздействию влаги асфальтобетонное и антикоррозионное покрытия, что ведет к сокращению их срока службы.

Наиболее близким к данному изобретению является конструкция виброзащитного железнодорожного пути для тоннелей магистральных железных дорог, промышленного транспорта и метрополитенов [3] (прототип). Железнодорожный путь для тоннелей содержит рельсы, подрельсовое основание в виде железобетонных лежней, контактирующих отдельно под каждой рельсовой нитью с путевым бетонным слоем через резиновые прокладки в вертикальном, поперечном горизонтальном и продольном направлениях, устроенные в путевом бетонном слое уступы в зоне торцов лежней и у боковых поверхностей лежней со стороны тоннельной обделки, выполняющие роль соответственно продольных и боковых их упоров, рельсовые скрепления, лотковую зону между лежнями, разделенную на пешеходную дорожку и водоотводный лоток.

Использовать данную виброзащитную конструкцию на мостах не представляется возможным без учета конструкции пролетных строений, длины температурных пролетов, величин перепадов температуры в сезонные периоды года, при этом требуется снижение веса элементов пути. Невозможно использовать сплошной бетонный слой, поскольку требуется делать температурные швы, при этом зоны сварных стыков ортотропных плит металлических пролетных строений должны оставаться открытыми.

Техническим результатом заявляемого изобретения является упрощение конструкции виброзащитного пути и технологии его устройства, снижение объема укладки путевого бетонного слоя в тоннелях, снижение массы элементов и материалов верхнего строения пути на мостах, а также обеспечение поверхности ортотропных плит открытыми с целью продления срока службы антикоррозионного и асфальтобетонного защитных покрытий.

Сущность заявляемого изобретения состоит в том, что железнодорожный путь для мостов и тоннелей содержит рельсы, прикрепленные рельсовыми скреплениями к подрельсовому основанию в виде железобетонных лежней, опирающихся отдельно под каждой рельсовой нитью через подлежневые амортизирующие прокладки на железобетонное или металлическое основание пути, лотковую зону между лежнями, прижимные накладки в зонах лежневых стыков, при этом каждый лежень через подлежневые прокладки в вертикальном направлении опирается на обособленные разрывами подлежневые площадки, а в продольном и боковом направлениях контактирует через упорные прокладки с продольно-боковым упором, выполненным в средней части подлежневой площадки.

Для обеспечения надежного и прочного соединения с мостом или тоннелем, металлический каркас продольно-бокового упора через стержневые элементы приварен к металлическому основанию пути или к арматурному каркасу подлежневых площадок.

Для повышения прочности подлежневые площадки выполнены с постоянным металлическим обрамлением.

Для экономии металла подлежневые площадки выполнены без металлического обрамления, а при их бетонировке используют съемную инвентарную опалубку.

Металлический каркас продольно-бокового упора выполняет функции постоянного опалубочного ограждения при одновременной бетонировке с подлежневой площадкой.

Группы подлежневых площадок выполнены так, чтобы зоны сварных стыков плит металлических оснований или стыков железобетонных оснований располагались в разрывах между подлежневыми площадками.

Поверхность металлических или железобетонных оснований с антикоррозионным и асфальтобетонным покрытием, за исключением мест подлежневых площадок, остается открытой на весь период эксплуатации.

Для использования в метрополитене, крепление кронштейна контактного рельса выполнено на верхней поверхности железобетонного лежня в пространстве между подрельсовыми площадками, с применением консоли кронштейна, изолированной от лежня прокладкой.

При использовании на мостах или двухпутных тоннелях железобетонный лежень выполнен увеличенной ширины с замоноличенными деталями, обеспечивающими установку охранных уголков.

Железобетонный лежень для участков пути в крутых кривых выполнен укороченным с двумя подрельсовыми площадками, а также подлежневые площадки выполнены укороченными.

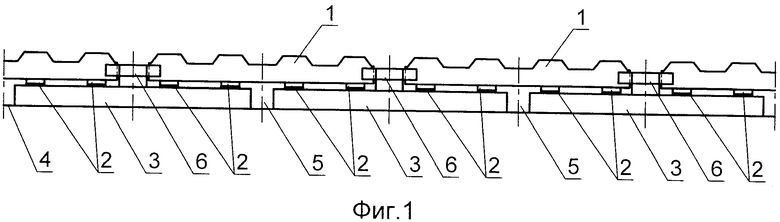

На фиг.1 представлен боковой вид виброзащитного подрельсового основания для пути с железобетонными лежнями на примере моста с металлическим пролетным строением в сочетании с ортотропной плитой;

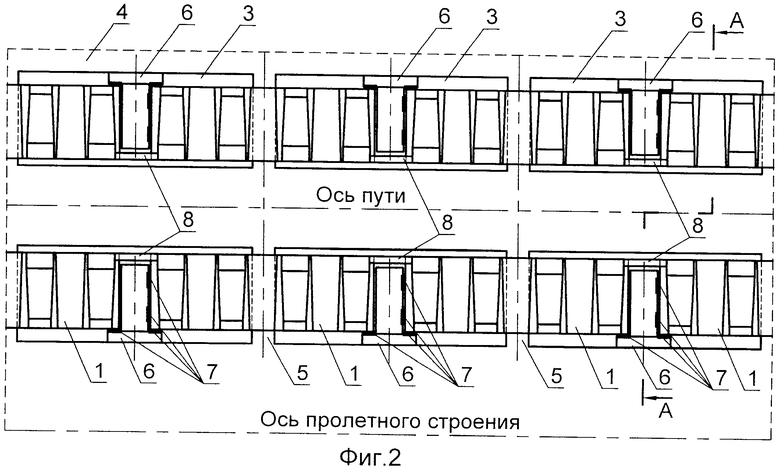

на фиг.2 - фрагмент плана подлежневых площадок с продольно-боковыми упорами;

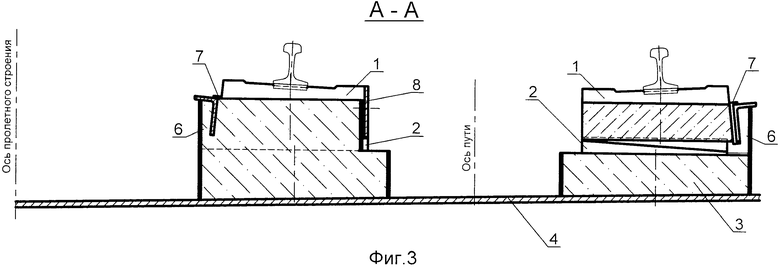

на фиг.3 - сечение А-А фиг.2;

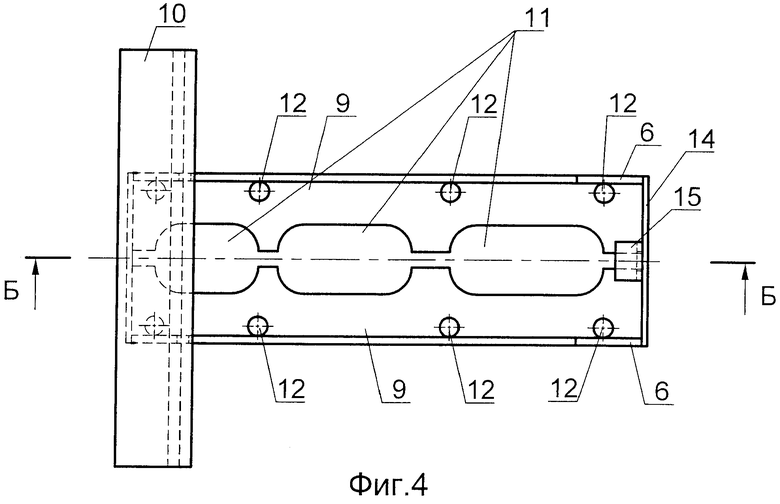

на фиг.4 - вид в плане каркаса металлического продольно-бокового упора;

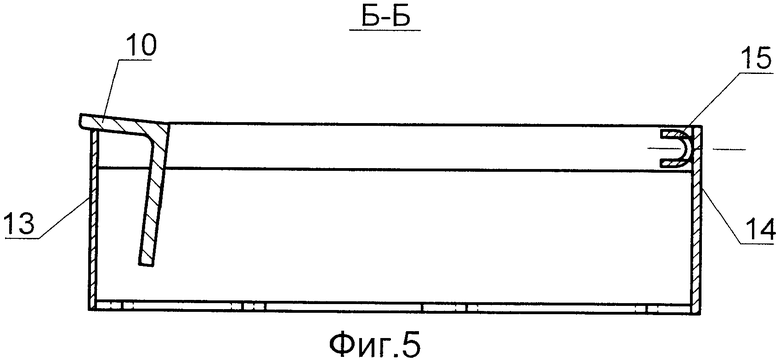

на фиг.5 - сечение Б-Б фиг.4;

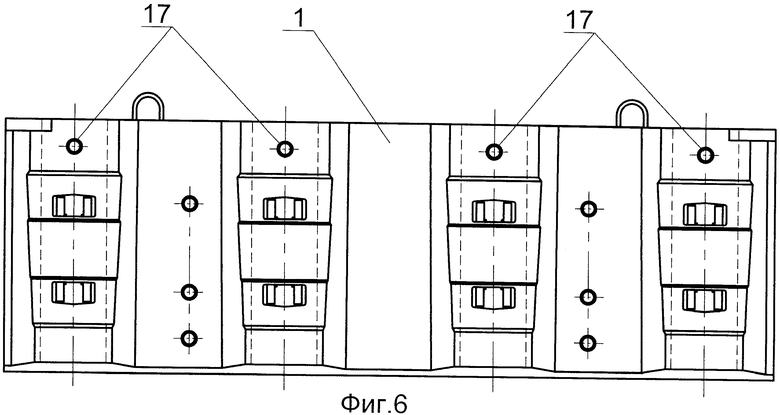

на фиг.6 - общий вид в плане железобетонного лежня, например, с замоноличенными закладными деталями скрепления АРС;

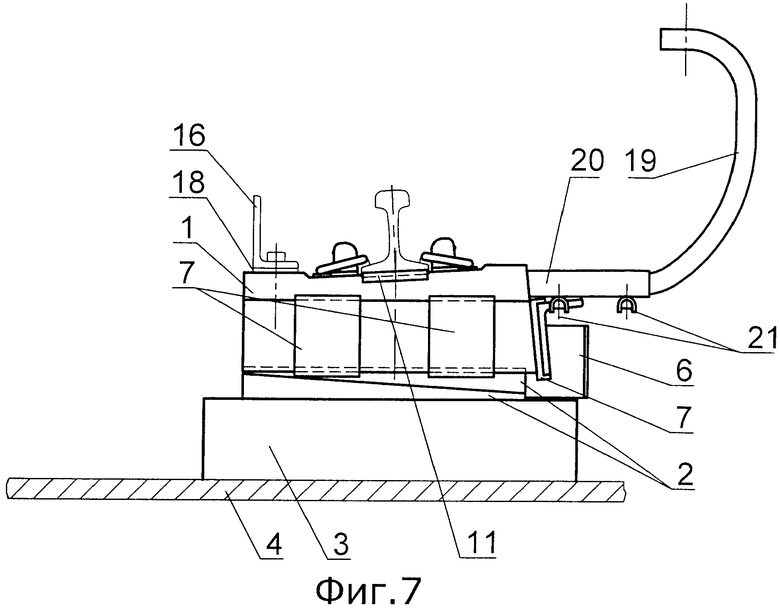

на фиг.7 - фрагмент общего вида виброзащитного пути для мостового перехода или двухпутного тоннеля метрополитена;

на фиг.8 - общий вид укороченного железобетонного лежня.

Железнодорожный путь для мостов и тоннелей содержит рельсы, прикрепленные рельсовыми скреплениями (например, анкерными скреплениями типа АРС) к подрельсовому основанию, которое выполнено в виде железобетонных лежней 1. Правый и левый рельсы железнодорожного пути опираются на отдельные под каждым рельсом железобетонные лежни 1, которые, в свою очередь, через подлежневые амортизирующие прокладки 2 опираются на обособленные разрывами подлежневые площадки 3. Подлежневые амортизирующие прокладки 2 состоят из двух клинообразных элементов и принципиально не отличаются от аналогичных прокладок, используемых в прототипе.

Подлежневые площадки 3 выполняют бетонными, жестко связанными с железобетонным основанием 4 (для железобетонных пролетных строений или тоннелей) или металлическим основанием 4 (для металлических пролетных строений в сочетании с ортотропной плитой). Между подлежневыми площадками 3 предусмотрены разрывы 5. Подлежневые площадки 3 могут иметь арматурный каркас или отдельные металлические стержни, связанные с металлическим или железобетоным основанием 4.

В средней части каждой подлежневой площадки 3 устраивают продольно-боковой упор 6, который через упорные прокладки 7 воспринимает продольные и боковые нагрузки от железобетонного лежня 1. Т.е. железобетонный лежень 1 опирается на две подлежневые площадки 3 и располагается между двумя продольно-боковыми упорами 6, а со стороны оси пути сбоку или сверху железобетонный лежень 1 крепится прижимными накладками 8 к продольно-боковым упорам 6.

Несущими элементами продольно-бокового упора 6, для восприятия продольных и боковых нагрузок от железобетонных лежней 1, являются неравнобокие уголки. Продольные нагрузки воспринимают продольные уголки 9, а боковые нагрузки - боковые уголки 10. Их взаимное размещение обеспечивает достаточную жесткость для надежной работы конструкции. Угол наклона удлиненной полки бокового уголка 10 должен соответствовать углу наклона примыкающей к нему боковой поверхности железобетонного лежня 1.

В горизонтальной полке продольных уголков 9 предусмотрены вырезы 11 с целью повышения прочности связи с бетоном, а также отверстия 12 для пропуска через них стержневых элементов. Каркас продольно-бокового упора 6 через стержневые элементы приваривают к металлическому основанию 4 пути или к арматурному каркасу подлежневых площадок 3, имеющему связь с желелезобетонным основанием 4 пути. Замкнутый контур обеспечивается приваркой торцевой 13 и крепежной 14 заглушек. При этом к крепежной заглушке приваривают скобу 15 для заведения болта с Т-образной головкой для крепления прижимной накладки 8.

Металлический каркас продольно-бокового упора 6 выполняет функции постоянного опалубочного ограждения, а его бетонировку проводят одновременно с подлежневой площадкой 3, формируя надежную связь.

Группы подлежневых площадок 3 выполняют так, чтобы разрывы 5 между подлежневыми площадками 3 располагались в зонах сварных стыков плит металлических оснований 4 или стыков железобетонных оснований 4, что обеспечивает благоприятные условия работы стыков.

Поверхность с антикоррозийным и асфальтобетонным покрытиями, кроме мест размещения подлежневых площадок 3, сохраняется, как и в разрывах 5, открытой на большей площади оснований 4. Свободный доступ в условиях эксплуатации к асфальтобетонным и антикоррозионным покрытиям создает благоприятные условия для продления их срока службы и, соответственно, срока службы самих оснований 4 (например, не менее чем в 2 раза по сравнению с вариантом сочетания щебеночного балластного слоя с ортотропной плитой при прочих равных условиях).

Поскольку бетонируются только подлежневые площадки 3, то в отличие от прототипа снижен объем монолитного бетона не менее чем в 2,5 раза. Класс бетона по прочности на сжатие необходимо принять В25 в отличие от класса В 12,5, используемого в типовых конструкциях пути, например, для тоннелей метрополитенов. Использование по всей толщине подлежневых площадок 3 бетона класса В25 практически исключает неравномерность просадок тоннельной обделки при названных выше условиях эксплуатации пути.

Подлежневые площадки 3 могут иметь постоянное металлическое обрамление (например, приваренное к металлическому основанию 4), или при строительстве используют съемную инвентарную опалубку.

Применительно к мостам и двухпутным тоннелям в соответствии с действующими нормативами предусмотрено использование охранных уголков 16 для обеспечения безопасности при возможном сходе подвижного состава. Железобетонные лежни 1 выполняют увеличенной ширины, с поверхностями для размещения охранных уголков 16. Для прикрепления охранных уголков используют шурупы в сочетании с дюбелями 17. Предусмотрено также использование дюбелей 17 и для шурупного прикрепления к лежням кронштейнов контактного рельса. Дюбели 17 замоноличивают (бетонируют) при изготовлении лежня. Возможно использование других замоноличиваемых деталей, например пустотообразователей для использования закладных болтов. Между лежнями 1 и уголками 16 предусмотрена установка амортизирующих прокладок 18.

В отличие от прототипа высота торцов железобетонных лежней 1 соответствует высоте полки бокового уголка 10 продольно-бокового упора 6, что позволило унифицировать боковые и продольные упорные прокладки 7. Наличие крепежных выступов на прокладках 7 позволяет надевать их как на боковые уголки 10 (продольно-бокового упора), так и на торцы лежней 1. При этом обеспечиваются амортизация и стабильное положение в период эксплуатации.

В отличие от магистральных железных дорог, промышленного транспорта и трамвайного хозяйства, где на электрифицированных участках используют верхний токосъем, на путях метрополитенов применяют нижний токосъем. В отличие от прототипа в предлагаемом техническом решении кронштейны 19 контактного рельса крепят к лежням 1 в пространствах между первой и второй или между третьей и четвертой подрельсовыми площадками. При этом расстояние между осями кронштейнов 19 контактного рельса должно соответствовать действующим нормативам. Контакт кронштейнов 19 с лежнями 1 предусмотрен через консоли 20 с установленными под ними амортизирующими прокладками, а крепление осуществляется с помощью приваренных скоб 21 и клеммных болтов с Т-образной головкой в сочетании с гайками. Такое размещение исключает необходимость устраивать на случай аварии в путевом бетонном слое дополнительные места для крепления кронштейнов, что предусматривается прототипом.

В крутых кривых для обеспечения более плавного формирования кривой используют укороченные железобетонные лежни 22, особенность которых состоит в том, что они содержат только две подрельсовые площадки 23, что обеспечивает равномерность передачи поездных боковых нагрузок от подошвы рельсов на подрельсовое основание практически при любых радиусах кривых. Кроме этого, при использовании укороченных железобетонных лежней 22 в 2 раза по сравнению с железобетонными лежнями 1 возрастает количество продольно-боковых упоров 6, чем в два раза снижается удельная боковая нагрузка от подошвы рельса на подрельсовое основание наружной рельсовой нити кривой при прочих равных условиях.

В предлагаемом виброзащитном железнодорожном пути для мостов с железобетонными и металлическими (с ортотропной плитой) основаниями пути, а также для тоннелей устройство групп подлежневых площадок 3 с продольно-боковыми упорами 6 отделенных друг от друга разрывами 5 позволяет обеспечить следующие преимущества по сравнению с прототипом:

- возможность унификации конструкции пути для тоннелей с конструкцией пути для мостов с железобетонными и металлическими (в сочетании с ортотропной плитой) пролетными строениями с учетом изменения длины температурных пролетов от перепада температуры в межсезонные годовые периоды;

- исключение возможности смещения амортизирующих прокладок в зонах их контакта с продольно-боковыми упорами;

- обеспечение регулировки ширины колеи (при компенсации бокового износа головки рельсов) установкой между боковыми уголками продольно-боковых упоров и прокладками необходимой толщины пластин для приведения ширины колеи к действующим нормативам, чем обеспечивается продление срока службы элементов пути, снижение трудовых затрат при текущем содержании и его ремонтах;

- продление (не менее чем в 2 раза) срока службы антикоррозионных и асфальтобетонных покрытий ортотропных плит благодаря их открытости и свободному доступу к ним;

- исключение появления трещин в подлежневых площадках на участках пролетных строений мостов из-за их упругих деформаций от поездных нагрузок и межсезонных годовых перепадов температуры;

- благоприятные условия работы зон стыков металлических и железобетонных оснований;

- исключение необходимости устраивать выступы в путевом бетонном слое и использовать дополнительную опалубку;

- снижение расхода монолитного бетона (не менее чем в 2,5 раза при укладке путевого бетонного слоя), что обеспечивает снижение массы пролетного строения и, соответственно, снижение трудовых и материальных затрат;

- упрощение технологии устройства пути за счет исключения необходимости использования применяемых в прототипе специально изготавливаемых устройств для обеспечения проектных положений рельсовых нитей, их подуклонки и ширины колеи.

Источники информации

1. Амелин С.В., Андреев Г.Е. Устройство и эксплуатация пути. Учебник для ВУЗов железнодорожного транспорта. М.: Транспорт, 1986, с.56-58.

2. Патент на изобретение RU №2250279 С1 «Железобетонное подрельсовое основание и способ его сооружения».

3. Патент на изобретение RU №2328569 С1 «Железнодорожный путь для тоннелей».

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| ВЕРХНЕЕ СТРОЕНИЕ РЕЛЬСОВОГО ПУТИ | 2012 |

|

RU2521913C2 |

| РЕЛЬСОВОЕ АНКЕРНОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2267569C1 |

| Железнодорожный путь в тоннелях | 1983 |

|

SU1142564A1 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| БЕЗРЕЗЬБОВОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ ПУТИ С ЖЕЛЕЗОБЕТОННЫМИ ПОДРЕЛЬСОВЫМИ ОСНОВАНИЯМИ | 2011 |

|

RU2509185C2 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ МЕТРОПОЛИТЕНА БИКБАУ | 2013 |

|

RU2535806C2 |

| СПОСОБ ПЛАВНОГО ОТВОДА ШИРИНЫ КОЛЕИ ЖЕЛЕЗНОДОРОЖНОГО ПУТИ И ПОДРЕЛЬСОВОЕ ЖЕЛЕЗОБЕТОННОЕ ОСНОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2373318C2 |

| ЛЕЖНЕВЫЙ ПУТЬ РЕЛЬСОВОГО ТРАНСПОРТА | 2022 |

|

RU2788235C1 |

| ПРОМЕЖУТОЧНОЕ РЕЛЬСОВОЕ СКРЕПЛЕНИЕ | 2004 |

|

RU2254407C1 |

Изобретение относится к железнодорожному транспорту и предназначено для использования на мостах с железобетонными и металлическими (в сочетании с ортотропной плитой) пролетными строениями, а также в тоннелях магистральных железных дорог, промышленного транспорта, метрополитенов и трамвайного хозяйства. Железнодорожный путь для мостов и тоннелей содержит рельсы, прикрепленные рельсовыми скреплениями к подрельсовому основанию в виде железобетонных лежней. Железобетонные лежни опираются отдельно под каждой рельсовой нитью через подлежневые амортизирующие прокладки на железобетонное или металлическое основание пути. Железнодорожный путь также содержит лотковую зону между лежнями и прижимные накладки в зонах лежневых стыков. Каждый лежень через подлежневые прокладки в вертикальном направлении опирается на обособленные разрывами подлежневые площадки. В продольном и боковом направлениях лежень контактирует через упорные прокладки с продольно-боковым упором, выполненным в средней части подлежневой площадки. Технический результат заключается в упрощении конструкции виброзащитного пути и технологии его устройства, в снижении объема укладки путевого бетонного слоя в тоннелях, в снижении массы элементов и материалов верхнего строения пути на мостах, в продлении срока службы антикоррозионных и асфальтобетонных защитных покрытий. 9 з.п. ф-лы, 8 ил.

1. Железнодорожный путь для мостов и тоннелей, содержащий рельсы, прикрепленные рельсовыми скреплениями к подрельсовому основанию в виде железобетонных лежней, опирающихся отдельно под каждой рельсовой нитью через подлежневые амортизирующие прокладки, на железобетонное или металлическое основание пути, лотковую зону между лежнями, прижимные накладки в зонах лежневых стыков, отличающийся тем, что каждый лежень через подлежневые прокладки в вертикальном направлении опирается на обособленные разрывами подлежневые площадки, а в продольном и боковом направлениях контактирует через упорные прокладки с продольно-боковым упором, выполненным в средней части подлежневой площадки.

2. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что металлический каркас продольно-бокового упора через стержневые элементы приварен к металлическому основанию пути или к арматурному каркасу подлежневых площадок.

3. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что подлежневые площадки выполнены с постоянным металлическим обрамлением.

4. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что подлежневые площадки выполнены без металлического обрамления, а при их бетонировке используют съемную инвентарную опалубку.

5. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что металлический каркас продольно-бокового упора выполняет функции постоянного опалубочного ограждения при одновременной бетонировке с подлежневой площадкой.

6. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что группы подлежневых площадок выполнены так, чтобы зоны сварных стыков плит металлических оснований или стыков железобетонных оснований располагались в разрывах между подлежневыми площадками.

7. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что поверхность металлических или железобетонных оснований с антикоррозионным и асфальтобетонным покрытием, за исключением мест подлежневых площадок, остается открытой на весь период эксплуатации.

8. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что для пути метрополитена крепление кронштейна контактного рельса выполнено на верхней поверхности железобетонного лежня в пространстве между подрельсовыми площадками с применением консоли кронштейна изолированной от лежня прокладкой.

9. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что железобетонный лежень выполнен увеличенной ширины с замоноличенными деталями, обеспечивающими установку охранных уголков.

10. Железнодорожный путь для мостов и тоннелей по п.1, отличающийся тем, что железобетонный лежень для участков пути в крутых кривых выполнен укороченным с двумя подрельсовыми площадками, а также подлежневые площадки выполнены укороченными.

| ЖЕЛЕЗНОДОРОЖНЫЙ ПУТЬ ДЛЯ ТОННЕЛЕЙ | 2006 |

|

RU2328569C1 |

| ЕР 1172479 A2, 16.01.2002 | |||

| CN 201209235 Y, 18.03.2009. | |||

Авторы

Даты

2011-04-10—Публикация

2009-05-22—Подача