Изобретение относится к нефтяной и газовой промышленности и горному делу и может быть использовано для пакеровки скважин: в нефтяной и газовой промышленности - для испытания скважин, разобщения их ствола и т.д.; в горном деле - для гидродинамической стратификации трудно- обрушающихся кровель.

Целью изобретения является повышение эффективности в работе пакера путем обеспечения возможности более точного регулирования усилиями сжатия уплотнительных элементов.

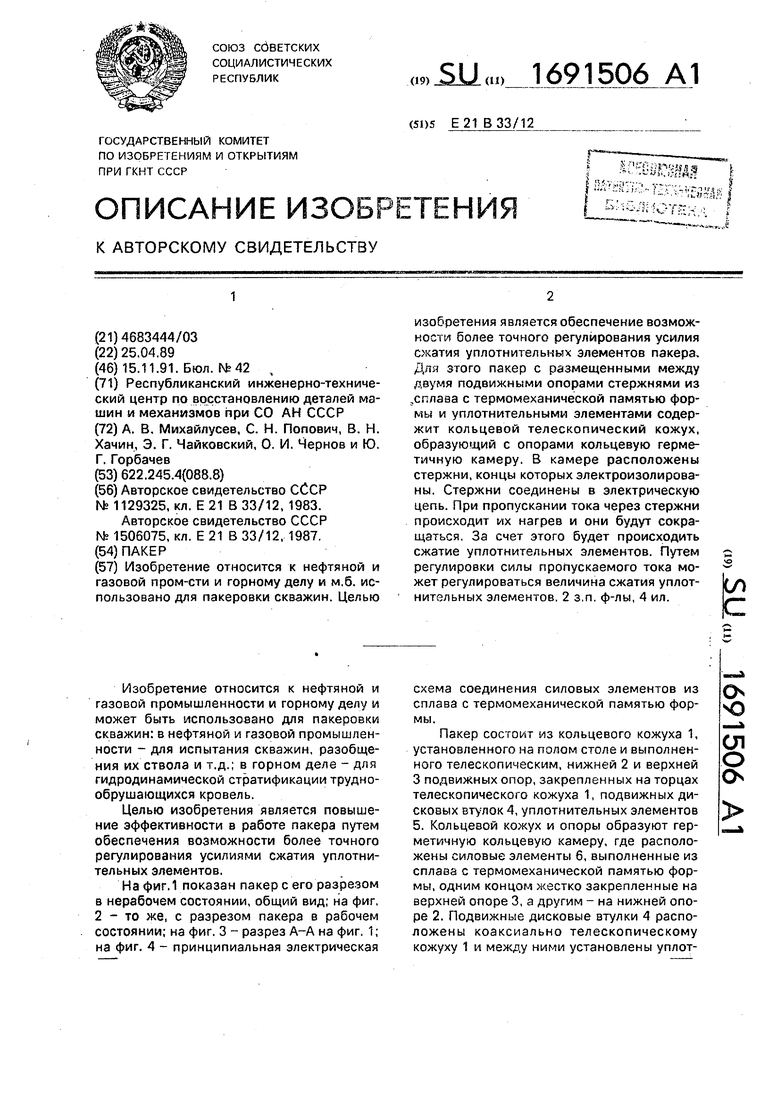

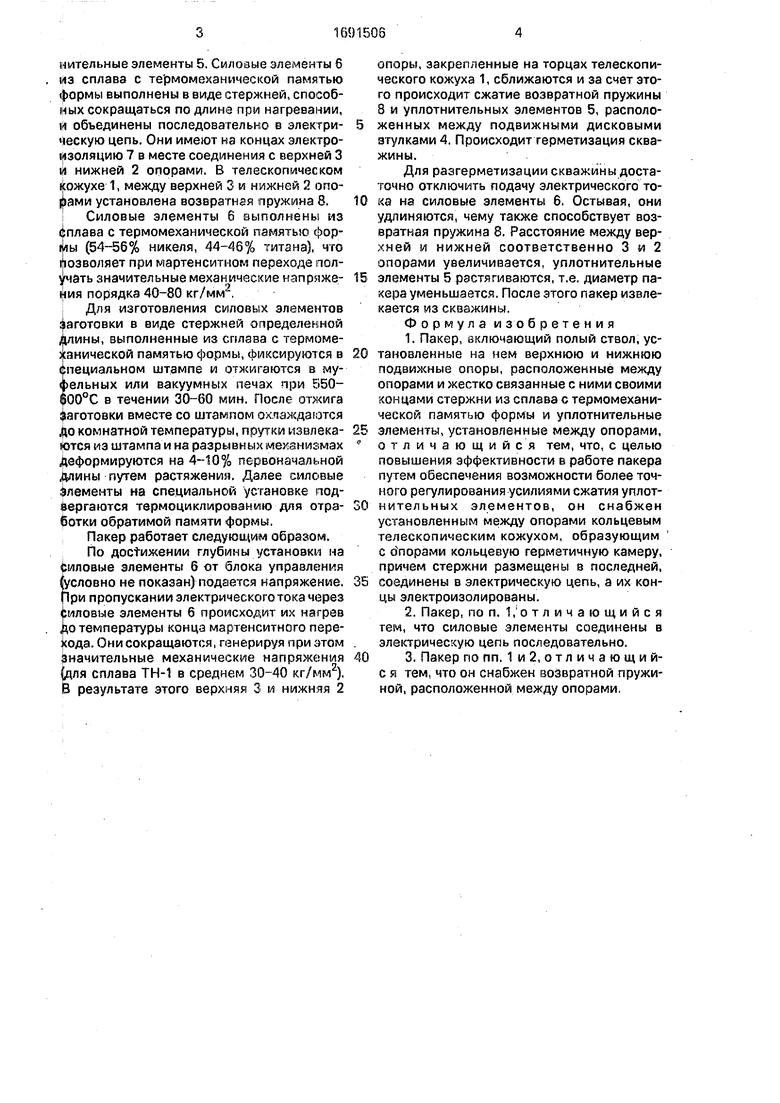

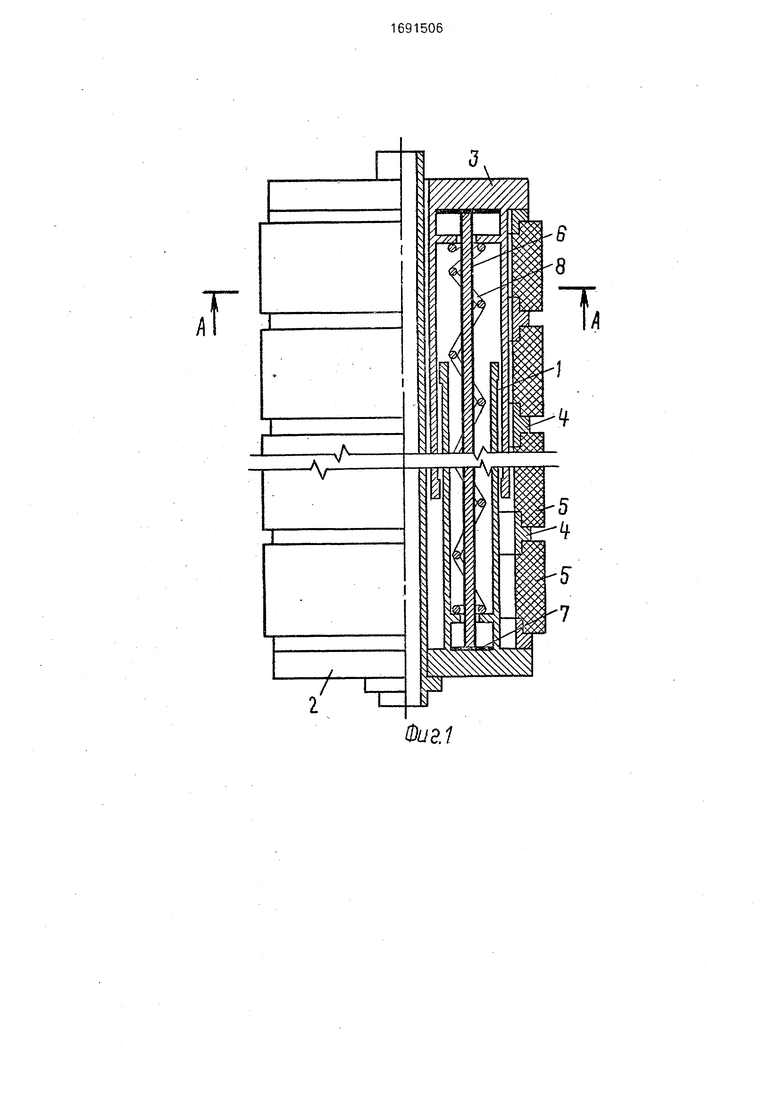

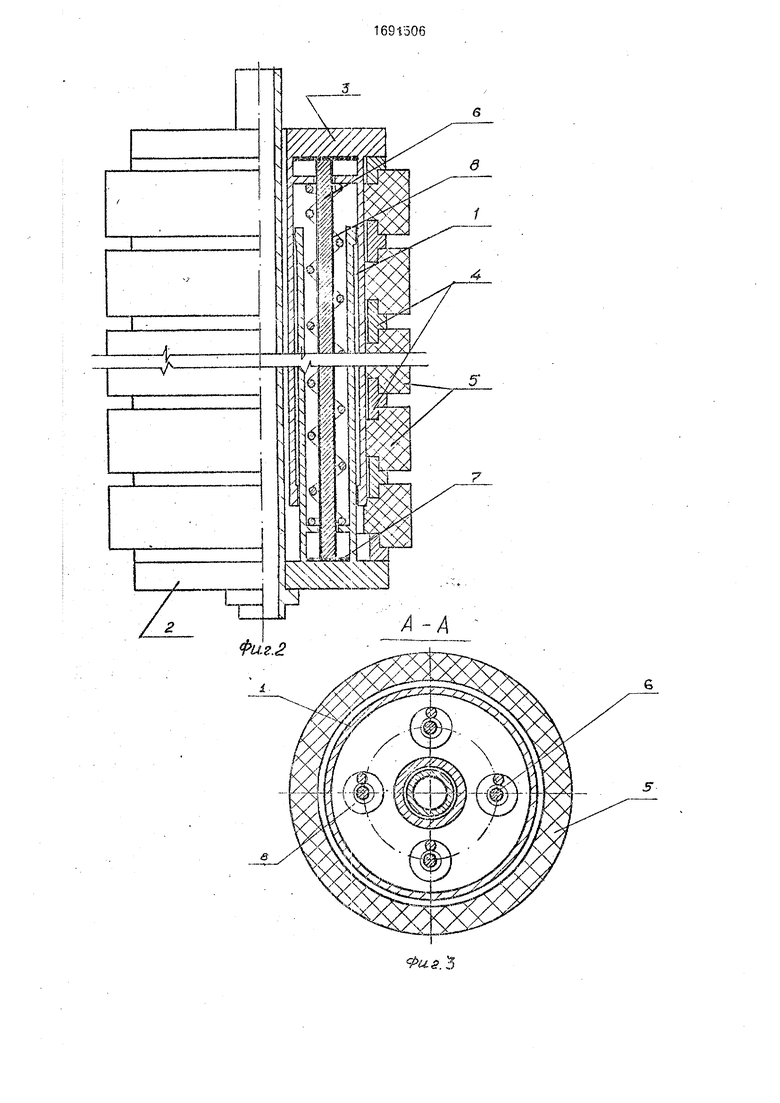

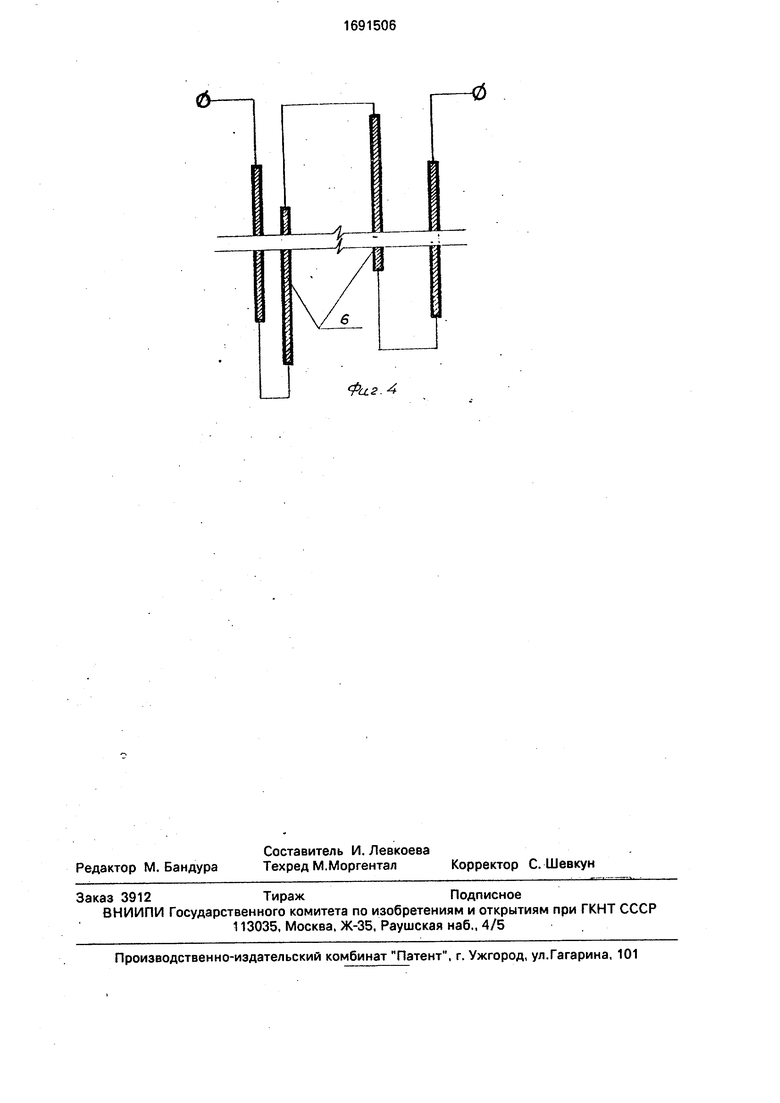

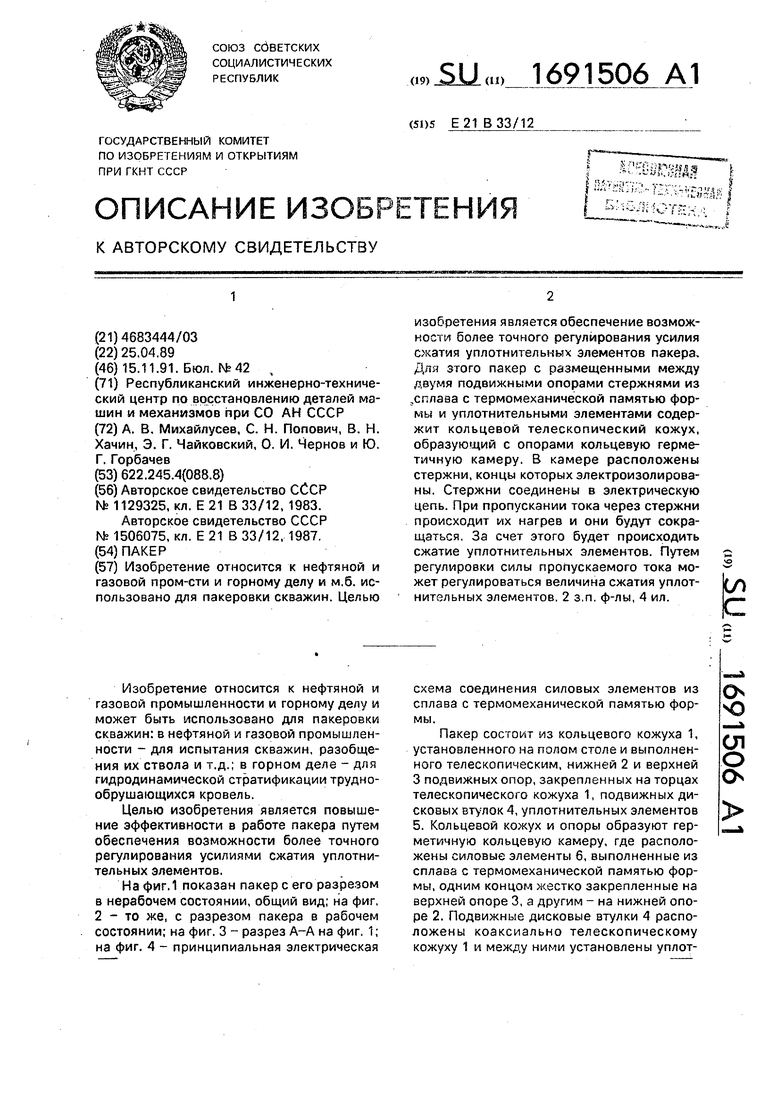

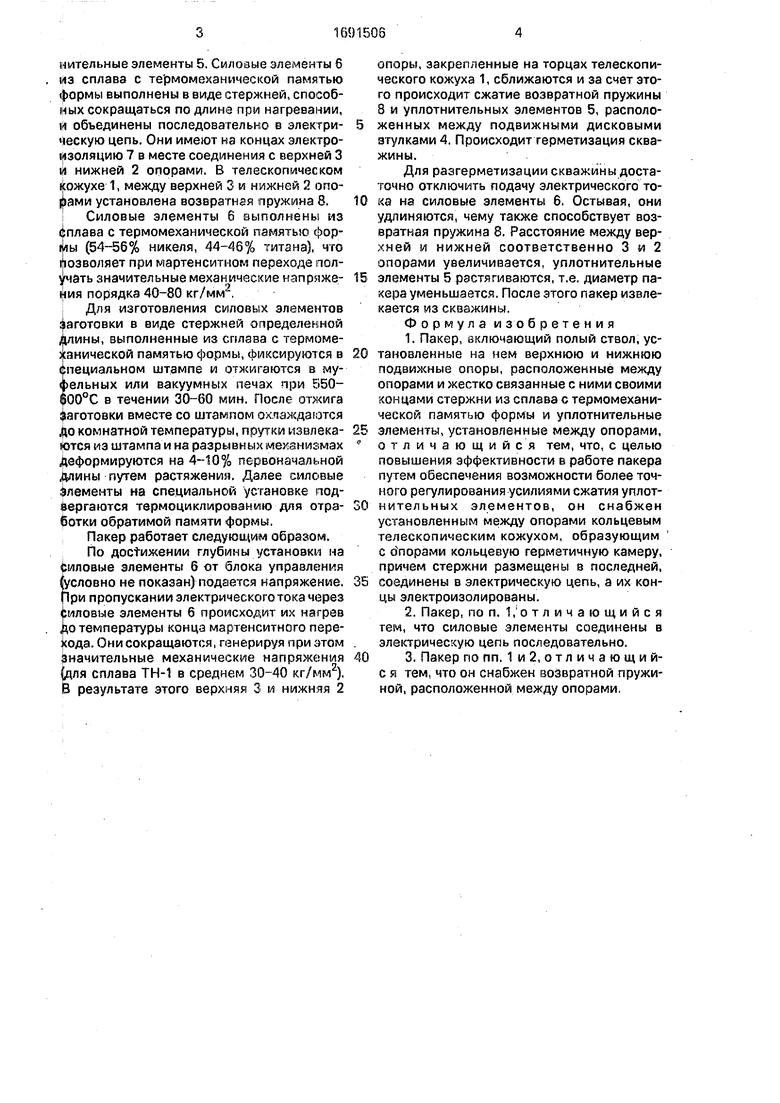

На фиг.1 показан пакер с его разрезом в нерабочем состоянии, общий вид; на фиг. 2 - то же, с разрезом пакера в рабочем состоянии; на фиг. 3 - разрез А-А на фиг. 1; на фиг. 4 - принципиальная электрическая

схема соединения силовых элементов из сплава с термомеханической памятью формы.

Пакер состоит из кольцевого кожуха 1, установленного на полом столе и выполненного телескопическим, нижней 2 и верхней 3 подвижных опор, закрепленных на торцах телескопического кожуха 1, подвижных дисковых втулок 4, уплотнительных элементов 5. Кольцевой кожух и опоры образуют герметичную кольцевую камеру, где расположены силовые элементы 6, выполненные из сплава с термомеханической памятью формы, одним концом жестко закрепленные на верхней опоре 3, а другим - на нижней опоре 2. Подвижные дисковые втулки 4 расположены коаксиально телескопическому кожуху 1 и между ними установлены уплотDS

Ю

ш

ел о о

нительные элементы 5. Силовые элементы 6 из сплава с те рмомеханической памятью формы выполнены в виде стержней, способных сокращаться по длине при нагревании, и объединены последовательно в электрическую цепь. Они имеют на концах электроизоляцию 7 в месте соединения с верхней 3 и нижней 2 опорами. В телескопическом кожухе 1, между верхней 3 и нижней 2 опорами установлена возвратная пружина 8.

Силовые элементы 6 выполнены из сплава с термомеханической памятью формы (54-56% никеля, 44-46% титана), что позволяет при мартенситном переходе получать значительные механические напряжения порядка 40-80 кг/мм2.

Для изготовления силовых элементов заготовки в виде стержней определенной длины, выполненные из сплава с термомеханической памятью формы, фиксируются в специальном штампе и отжигаются в муфельных или вакуумных печах при 550- 600°С в течении 30-60 мин. После отжига заготовки вместе со штампом охлаждаются до комнатной температуры, прутки извлекаются из штампа и на разрывных механизмах деформируются на 4-10% первоначальной длины путем растяжения. Далее силовые элементы на специальной установке подвергаются термоциклированию для отработки обратимой памяти формы.

Пакер работает следующим образом.

По достижении глубины установки на силовые элементы 6 от блока управления (условно не показан) подается напряжение. При пропускании электрического тока через силовые элементы 6 происходит их нагрев до температуры конца мартенситного перехода. Они сокращаются, генерируя при этом значительные механические напряжения (для сплава ТН-1 в среднем 30-40 кг/мм2). В результате этого верхняя 3 и нижняя 2

опоры, закрепленные на торцах телескопического кожуха 1, сближаются и за счет этого происходит сжатие возвратной пружины 8 и уплотнительных элементов 5, расположенных между подвижными дисковыми втулками 4. Происходит герметизация скважины.

Для разгерметизации скважины достаточно отключить подачу электрического тока на силовые элементы 6, Остывая, они удлиняются, чему также способствует возвратная пружина 8. Расстояние между верхней и нижней соответственно 3 и 2 опорами увеличивается, уллотнительные

элементы 5 растягиваются, т.е. диаметр па- кера уменьшается. После этого пакер извлекается из скважины.

Формула изобретения

1.Пакер, включающий полый ствол, ус- тановленные на нем верхнюю и нижнюю

подвижные опоры, расположенные между опорами и жестко связанные с ними своими концами стержни из сплава с термомеханической памятью формы и уплотнительные

элементы, установленные между опорами,

отличающийся тем, что, с целью повышения эффективности в работе пакера путем обеспечения возможности более точного регулирования усилиями сжатия уплотнительных элементов, он снабжен установленным между опорами кольцевым телескопическим кожухом, образующим с о порами кольцевую герметичную камеру, причем стержни размещены в последней,

соединены в электрическую цепь, а их концы электроизолированы.

2.Пакер, по п. 1, отличающийся тем, что силовые элементы соединены в электрическую цепь последовательно.

3. Пакер по пп. 1 и 2, отличающий- с я тем, что он снабжен возвратной пружиной, расположенной между опорами,

| название | год | авторы | номер документа |

|---|---|---|---|

| Пакер | 1989 |

|

SU1760085A1 |

| Мартенситный привод | 1989 |

|

SU1765501A1 |

| Силовой привод | 1990 |

|

SU1798496A1 |

| МАРТЕНСИТНЫЙ ПРИВОД | 1991 |

|

RU2009373C1 |

| МЕХАНИЧЕСКИЙ ПАКЕР, УСТАНАВЛИВАЕМЫЙ НАТЯЖЕНИЕМ, С РЕЗЕРВНЫМИ СИСТЕМАМИ ИЗВЛЕЧЕНИЯ | 2011 |

|

RU2471960C1 |

| Пакер | 1989 |

|

SU1712586A1 |

| ГИДРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПАКЕРОВКИ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН | 1997 |

|

RU2122104C1 |

| ПАКЕР-ЯКОРЬ | 2004 |

|

RU2301321C2 |

| ПАКЕР ХАЛОВА | 2010 |

|

RU2435933C1 |

| Пакер оболочковый (варианты) | 2020 |

|

RU2742923C1 |

Изобретение относится к нефтяной и газовой пром-сти и горному делу и м.б. использовано для пакеровки скважин. Целью изобретения является обеспечение возможности более точного регулирования усилия сжатия уплотнительных элементов пакерз. Для этого пакер с размещенными между двумя подвижными опорами стержнями из сплава с термомеханической памятью формы и уплотнительными элементами содержит кольцевой телескопический кожух, образующий с опорами кольцевую герметичную камеру. В камере расположены стержни, концы которых электроизолирова- ны. Стержни соединены в электрическую цепь. При пропускании тока через стержни происходит их нагрев и они будут сокращаться. За счет этого будет происходить сжатие уплотнительных элементов. Путем регулировки силы пропускаемого тока может регулироваться величина сжатия уплотнительных элементов. 2 з.п. ф-лы, 4 ил. И

Фиг.1

9QS1691

Фц.г.4

| Авторское свидетельство СССР N21129325, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство для герметизации межтрубного пространства скважины | 1987 |

|

SU1506075A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-15—Публикация

1989-04-25—Подача