Изобретение относится к нефтяной и газовой промышленности и горному делу и может быть использовано для пакеровки скважин: в нефтяной и газовой промышленности-для проведения гидрогеологических исследований скважин, разобщения их ствола и т.д.; в горном деле - при флюидо- разрыве горных пород для изоляции зоны инициирующей щели, в том числе при газодинамической стратификации труднообру- шающихся кровель.

Известен пакер скважинного гидромониторного агрегата, содержащий полый

шток, жестко связанный с торцом агрегата и гидравлически сообщенный с напорной колонной, стакан, установленный концентрич- но штоку, поршень, установленный в стакане, пружину, установленную концентрично штоку с нижним упором на втулку, установленную концентрично штоку с возможностью взаимодействия с торцом поршня через шаровые опоры, и запорное устройство в виде гибкого элемента (см. Авт. св. СССР № 1244288, кл. Е 21 С 45/00, 1984г.).

Недостатком данного устройства является ненадежность герметизации скважисл

ны, обусловленная тем, что применяемое запорное устройство выполнено в виде жгута, установленного между верхней и нижней втулками по винтовой линии, т.к. при сжатии возможен перекос из-за смещения жгута на неодинаковое расстояние относительно оси устройства, что повлечет за собой неравномерное перекрытие канала и возможность просачивания скважинной жидкости между витками запорного устройства. Другим недостатком является гидравлическое управление устройством, что требует наличия на поверхности земли специального оборудования, создающего требуемое давление жидкости.

Известно устройство для изоляции опробуемых интервалов скважин, включающее корпус, секционный уплотнительный элемент, цилиндр с поршнем, жестко соединенный с полым штоком, выполненным с радиальным отверстием, толкатель, установленный на нижнем конце штока, установочный патрубок, соединенный с колонной труб (см. А.С. СССР № 1046475. кл. Е 21 В 33/12, 1982г.).

Недостатком данного устройства является также применение гидравлического привода, что требует наличия бурового насоса для подачи воды, а также сложность изготовления устройства, обусловленная наличием большого количества взэимодей1 ствующих деталей и необходимость вытачивания большого количества различной конфигурации выступов, выемок, пазов, упоров, радиальных отверстий, изготовление крестовин, защелок.

Наиболее близким по технической сущности к заявляемому изобретению (прототипом) является пакер по А.С. СССР № по заявке 4683444, 1989г

Недостатком данного пакера является электрическое управление силовым приводом, состоящим из системы силовых элементов, изменение длины которых при нагреве приводит в действие уплотнитель- ные элементы, которые герметизируют скважину. Данный способ управления требует наличия мощного трансформатора, каналов связи, надежной электрической изоляции внутри пакера для предотвращения возможности короткого замыкания. Все это усложняет конструкцию пакера, технологичность его сборки и технологию подготовки пакера к работе. Кроме того, в данном пакере для изготовления силовых элементов используется высокотемпературный сплав, генерируемые которым напряжения могут быть в 2-3 раза ниже, чем при использовании материалов с термомеханической памятью формы, работающих при низких и

криогенных температурах, как это предлагается в новом техническом решении.

Целью изобретения является повышение надежности установки и облегчения извлечения пакера из скважины за счет использования замкнутой системы циркуляции хладоагента.

Указанная цель достигается тем, что в заявляемый пакер, включающий полый

ствол с крышкой, размещенный на стволе с возможностью взаимодействия с крышкой уплотнительный элемент, установленный под ним о возможностью осевого перемещения и взаимодействия с уплотнительным

элементом толкатель, размещенные в полости ствола возвратную пружину, взаимодействующую с крышкой и жестко связанные верхними концами с крышкой стержневые силовые элементы, выполненные из сплава

с термомеханической памятью формы, снабжен жестко связанным с толкателем штоком с поршнем, ограничивающим в нижней части полость ствола и жестко связанным с крышкой патрубком для соединения

с колонной труб, при этом нижние концы стержневых силовых элементов жестко связаны с поршнем, нижний конец пружины взаимодействует с ним, а в крышке ствола и патрубке выполнены каналы для сообщения

полости ствола между крышкой и поршнем с источником хладоагента.

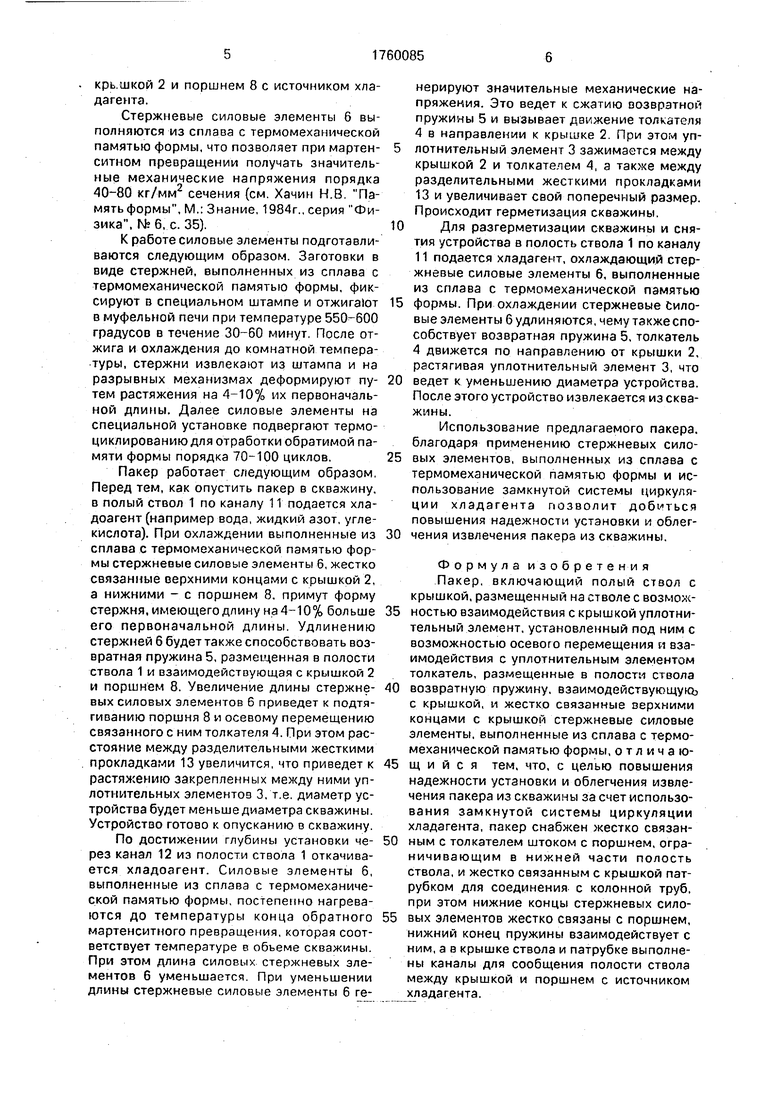

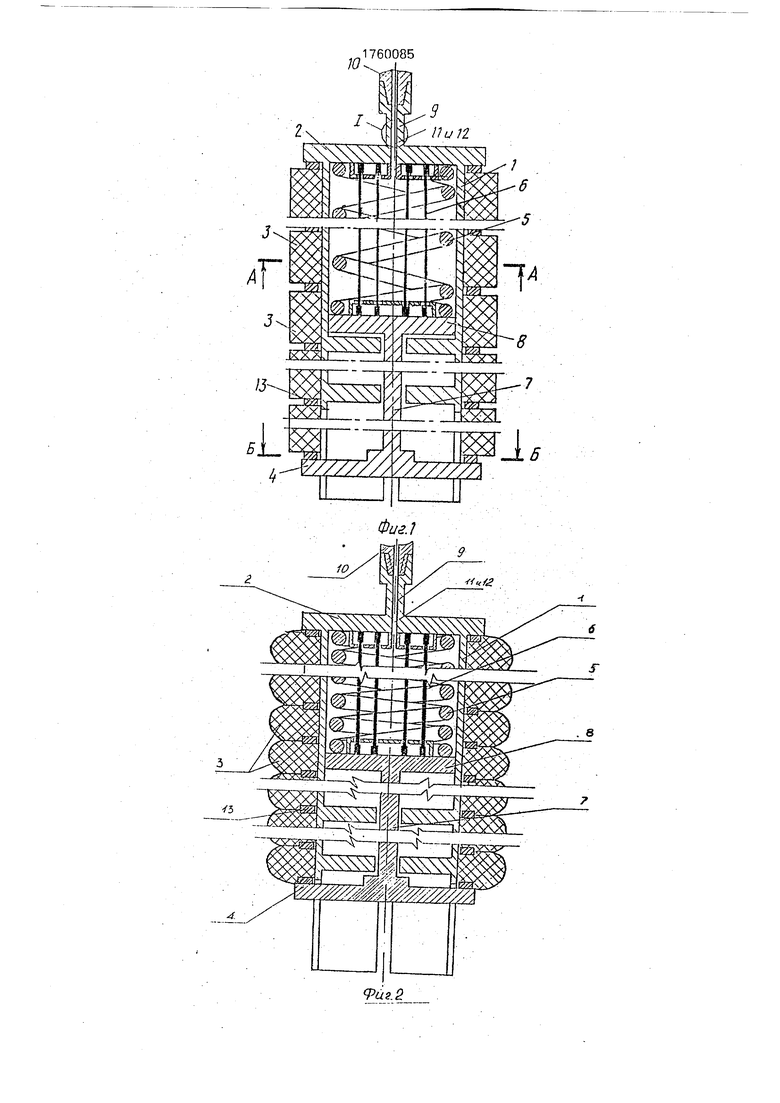

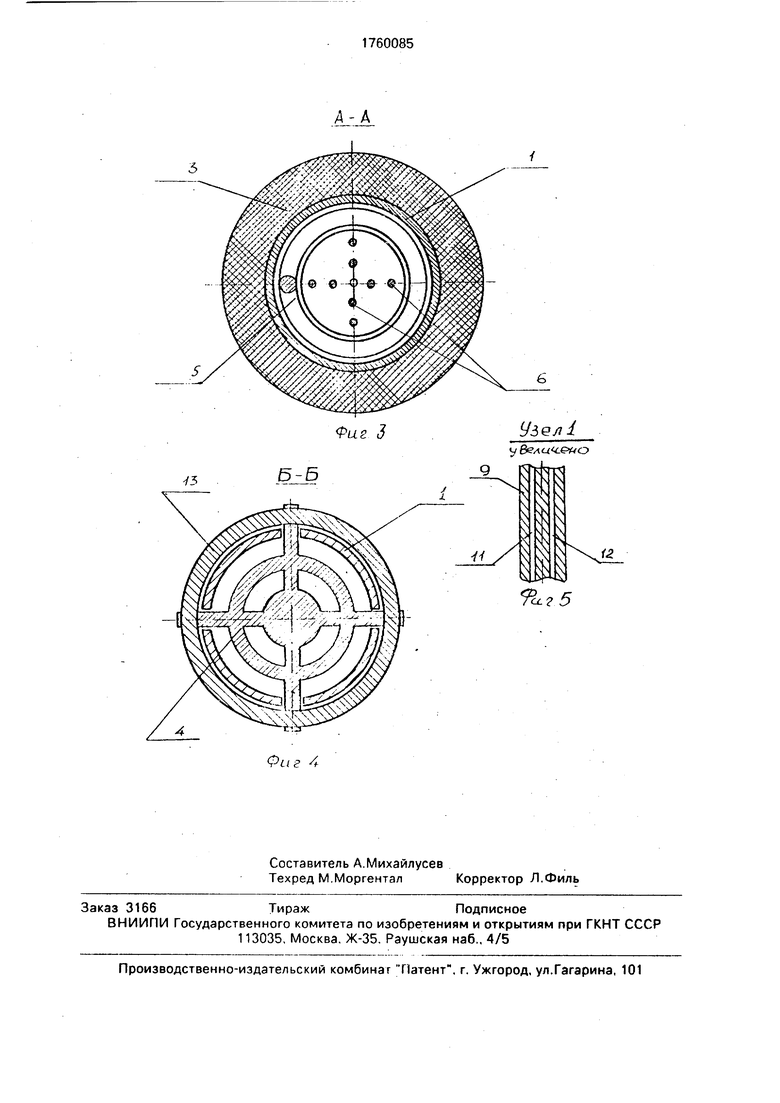

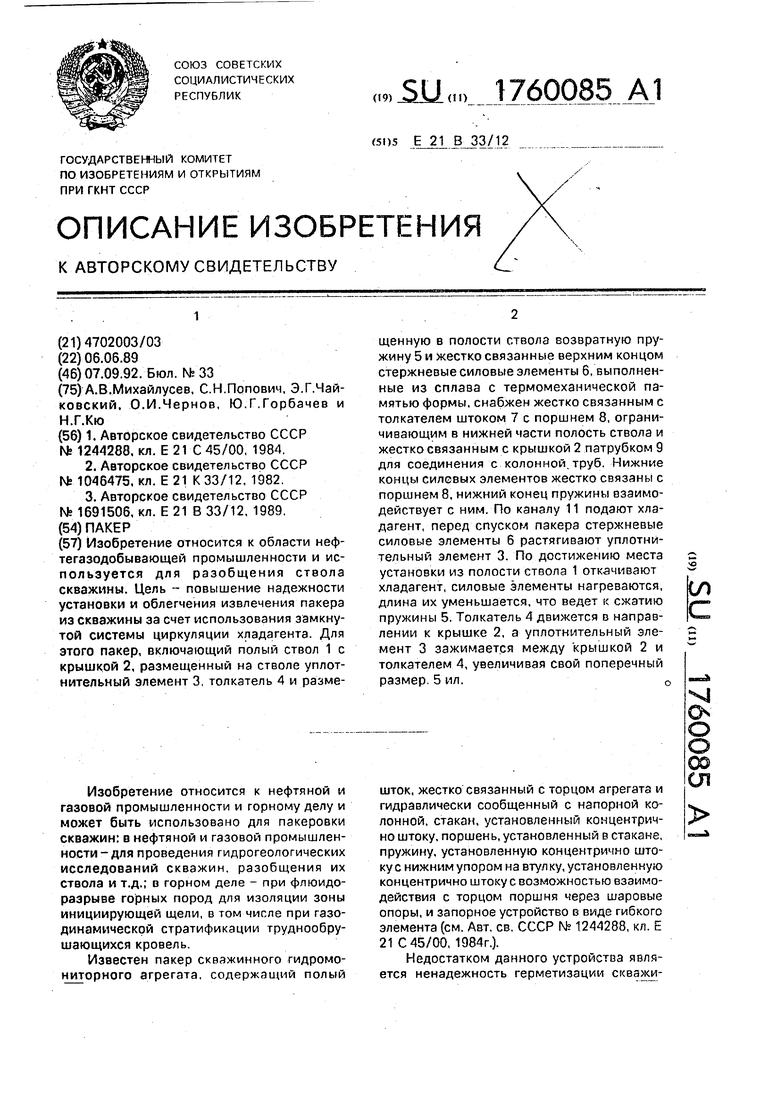

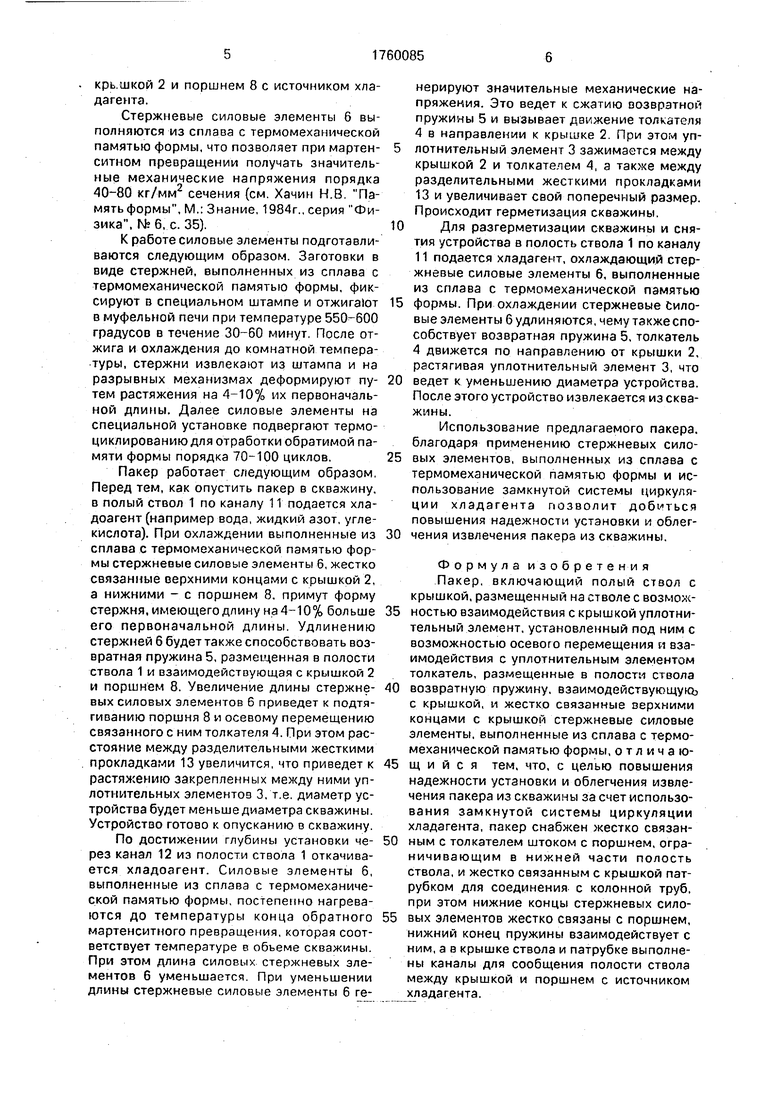

На фиг.1 представлен пакер в нерабочем состоянии; на фиг.2 - то же, в рабочем состоянии; на фиг.З - разрез А-А на фиг.1;

на фиг.4 - разрез Б-Б на фиг.1; на фиг.5 - узел I на фиг.1.

Пакер состоит из полого ствола 1 с крышкой 2, размещенный на стволе 1 с возможностыо взаимодействия с крышкой 2 уп- лотиительный элемент 3, установленный под ним с возможностью осевого перемещения и взаимодействия с уплотнительным элементом 3 толкатель 4, размещенные в

полости ствола 1 возвратную пружину 5, взаимодействующую с крышкой 2 и жестко связанные верхними концами с крышкой 2 стержневые силовые элементы б, выполненные из сплава с термомеханической памятью формы. Пакер снабжен хс естко связанным с толкателем 4 штоком 7 с поршнем 8, ограничивающим в нижней части полость ствола 1 и жестко связанным с крышкой 2 патрубком 9 для соединения с

5 колонной труб 10, при этом нижние концы стержневых силовых элементов 6 жестко связаны с поршнем 8, нижний конец пружины 5 взаимодействует с ним, а в крышке 2 ствола 1 и патрубке 9 выполнены каналы 11 (12) для сообщения полости ствола 1 между

крь.шкой 2 и поршнем 8 с источником хладагента.

Стержневые силовые элементы 6 выполняются из сплава с термомеханической памятью формы, что позволяет при мартен- ситном превращении получать значительные механические напряжения порядка 40-80 кг/мм2 сечения (см. Хачин Н.В. Память формы, М.: Знание, 1984г., серия Физика, № 6, с. 35).

К работе силовые элементы подготавливаются следующим образом. Заготовки в виде стержней, выполненных из сплава с термомеханической памятью формы, фиксируют в специальном штампе и отжигают в муфельной печи при температуре 550-600 градусов в течение 30-60 минут. После отжига и охлаждения до комнатной температуры, стержни извлекают из штампа и на разрывных механизмах деформируют путем растяжения на 4-10% их первоначальной длины. Далее силовые элементы на специальной установке подвергают термо- циклированию для отработки обратимой памяти формы порядка 70-100 циклов.

Пакер работает следующим образом, Перед тем, как опустить пакер в скважину, в полый ствол 1 по каналу 11 подается хла- доагент (например вода, жидкий азот, углекислота). При охлаждении выполненные из сплава с термомеханической памятью формы стержневые силовые элементы 6, жестко связанные верхними концами с крышкой 2, а нижними - с поршнем 8, примут форму стержня, имеющего длину на 4-10% больше его первоначальной длины. Удлинению стержней 6 будет также способствовать возвратная пружина 5, размещенная в полости ствола 1 и взаимодействующая с крышкой 2 и поршнем 8. Увеличение длины стержневых силовых элементов 6 приведет к подтягиванию поршня 8 и осевому перемещению связанного с ним толкателя 4. При этом расстояние между разделительными жесткими прокладками 13 увеличится, что приведет к растяжению закрепленных между ними уп- лотнительных элементов 3, т.е. диаметр устройства будет меньше диаметра скважины. Устройство готово к опусканию в скважину.

По достижении глубины установки через канал 12 из полости ствола 1 откачивается хладоагент. Силовые элементы 6, выполненные из сплава с термомеханической памятью формы, постепенно нагреваются до температуры конца обратного мартенситного превращения, которая соответствует температуре в объеме скважины. При этом длина силовых стержневых элементов 6 уменьшается. При уменьшении длины стержневые силовые элементы 6 генерируют значительные механические напряжения. Это ведет к сжатию возвратной пружины 5 и вызывает движение толкателя 4 в направлении к крышке 2. При этом уп- лотнительный элемент 3 зажимается между крышкой 2 и толкателем 4, а также между разделительными жесткими прокладками 13 и увеличивазт свой поперечный размер. Происходит герметизация скважины.

Для разгерметизации скважины и снятия устройства в полость ствола 1 по каналу 11 подается хладагент, охлаждающий стержневые силовые элементы 6, выполненные из сплава с термомеханической памятью

формы. При охлаждении стержневые силовые элементы 6 удлиняются, чему также способствует возвратная пружина 5, толкатель 4 движется по направлению от крышки 2, растягивая уплотнительный элемент 3, что

ведет к уменьшению диаметра устройства. После этого устройство извлекается из скважины.

Использование предлагаемого пакера. благодаря применению стержневых силовых элементов, выполненных из сплава с термомеханической памятью формы и использование замкнутой системы циркуляции хладагента позволит добиться повышения надежности установки и облегчения извлечения пакера из скважины.

Формула изобретения Пакер, включающий полый ствол с крышкой, размещенным на стволе с возможностью взаимодействия с крыш кой уплотнительный элемент, установленный под ним с возможностью осевого перемещения и взаимодействия с уплотнительным элементом толкатель, размещенные в полости ствола

возвратную пружину, взаимодействующую с крышкой, и жестко связанные верхними концами с крышкой стержневые силовые элементы, выполненные из сплава с термомеханической памятью формы, отличающ и и с я тем. что, с целью повышения надежности установки и облегчения извлечения пакера из скважины за счет использования замкнутой системы циркуляции хладагента, пакер снабжен жестко связанным с толкателем штоком с поршнем, ограничивающим в нижней части полость ствола, и жестко связанным с крышкой патрубком для соединения с колонной труб, при этом нижние концы стержневых силовых элементов жестко связаны с поршнем, нижний конец пружины взаимодействует с ним, а в крышке ствола и патрубке выполнены каналы для сообщения полости ствола между крышкой и поршнем с источником хладагента.

ifc..

In i

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИССЛЕДОВАНИЯ ПЛАСТОВ В ПРОЦЕССЕ БУРЕНИЯ НЕФТЕГАЗОВЫХ СКВАЖИН И ОПРОБОВАТЕЛЬ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2492323C1 |

| Тампонажное устройство | 1983 |

|

SU1121393A1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ПАКЕРОВ | 2003 |

|

RU2247222C1 |

| Пакер | 1989 |

|

SU1691506A1 |

| ПАКЕР РАЗБУРИВАЕМЫЙ С ПОСАДОЧНЫМ ИНСТРУМЕНТОМ, СПУСКАЕМЫЙ НА КАБЕЛЕ | 2015 |

|

RU2611798C1 |

| ТЕРМОСТОЙКИЙ ПАКЕР | 2002 |

|

RU2267003C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2011 |

|

RU2483192C1 |

| ДВУСТВОЛЬНЫЙ ПАКЕР С ПРОХОДОМ КАБЕЛЯ | 2015 |

|

RU2592925C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2006 |

|

RU2344270C2 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

Изобретение относится к области нефтегазодобывающей промышленности и используется для разобщения ствола скважины. Цель - повышение надежности установки и облегчения извлечения пакера из скважины за счет использования замкнутой системы циркуляции хладагента. Для этого пакер, включающий полый ствол 1 с крышкой 2, размещенный на стволе уплот- нительный элемент 3, толкатель 4 и размещенную в полости ствола возвратную пружину 5 и жестко связанные верхним концом стержневые силовые элементы 6, выполненные из сплава с термомеханической памятью формы, снабжен жестко связанным с толкателем штоком 7 с поршнем 8, ограничивающим в нижней части полость ствола и жестко связанным с крышкой 2 патрубком 9 для соединения с колонной, труб. Нижние концы силовых элементов жестко связаны с поршнем 8, нижний конец пружины взаимодействует с ним. По каналу 11 подают хладагент, перед спуском пакера стержневые силовые элементы 6 растягивают уплотни- тельный элемент 3. По достижению места установки из полости ствола 1 откачивают хладагент, силовые элементы нагреваются, длина их уменьшается, что ведет к сжатию пружины 5. Толкатель 4 движется в направлении к крышке 2, а уплотнительный элемент 3 зажимается между крышкой 2 и толкателем 4, увеличивая свой поперечный размер. 5 ил.0 сл XJ

Ри.г 3

От 4

Vse/ii

у8елиЧЈъо

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пакер скважинного гидромониторного агрегата | 1984 |

|

SU1244288A1 |

| кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-09-07—Публикация

1989-06-06—Подача