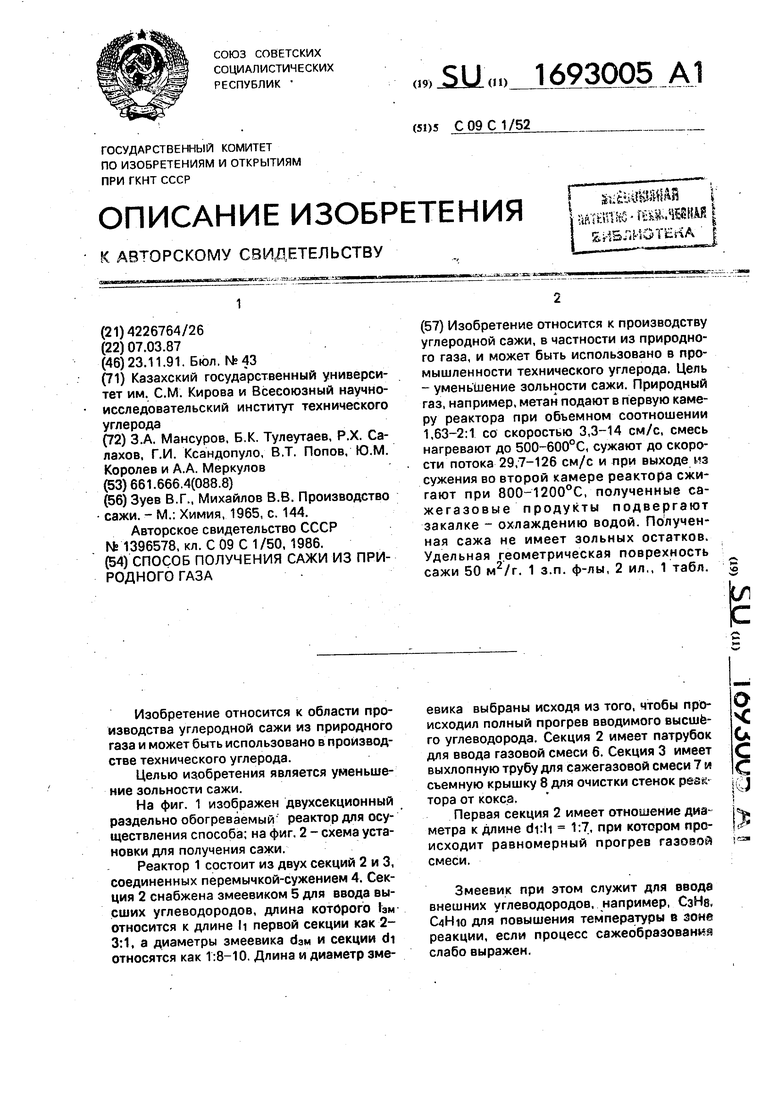

Вторая секция имеет то же отношение диаметра к длине da:l2 1:7, причем di d2, И 2. Вторая секция охвачена нагреванием не полностью, а на 0,6 2. Выше нагревателя вторая секция охлаждается окружающим воздухом и сажегазовая смесь на этом участке по существу закаливается.

Выхлопная труба 7 находится на расстоянии 0,9 la, а обе секции соединяются сужением, диаметр которого ЬСуж. относится к диаметру секции как 1:3.

Вторая секция расположена вертикально, а первая может располагаться как вертикально, так и горизонтально.

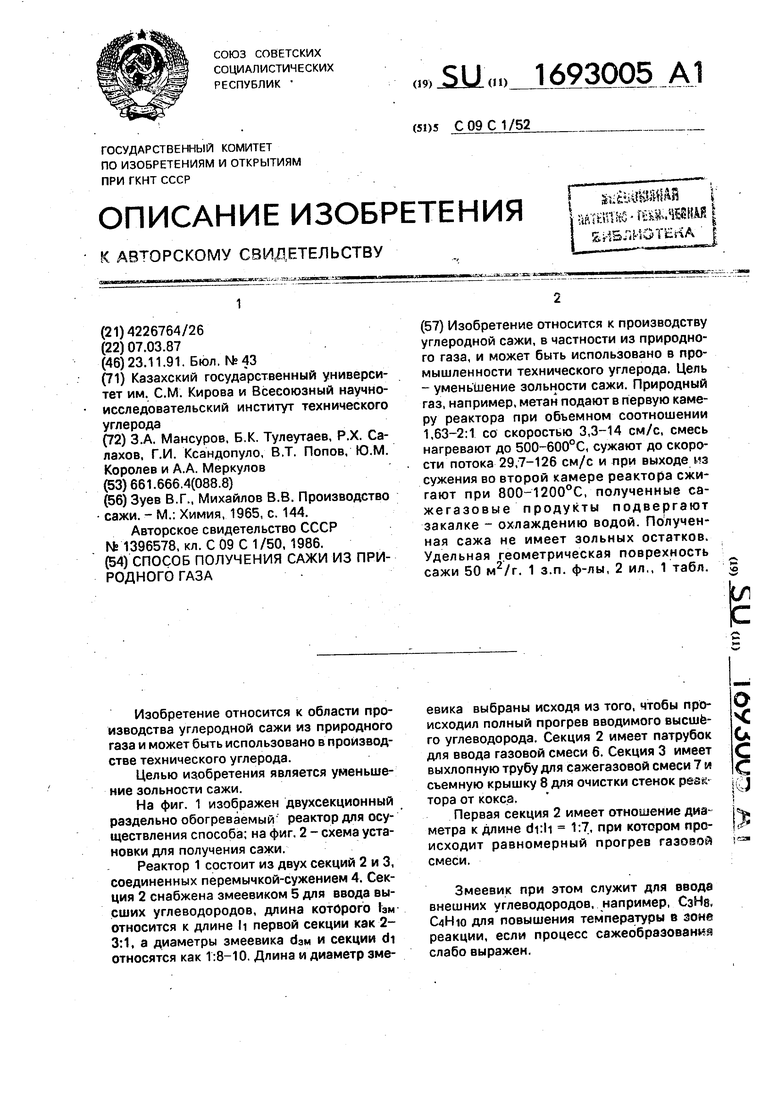

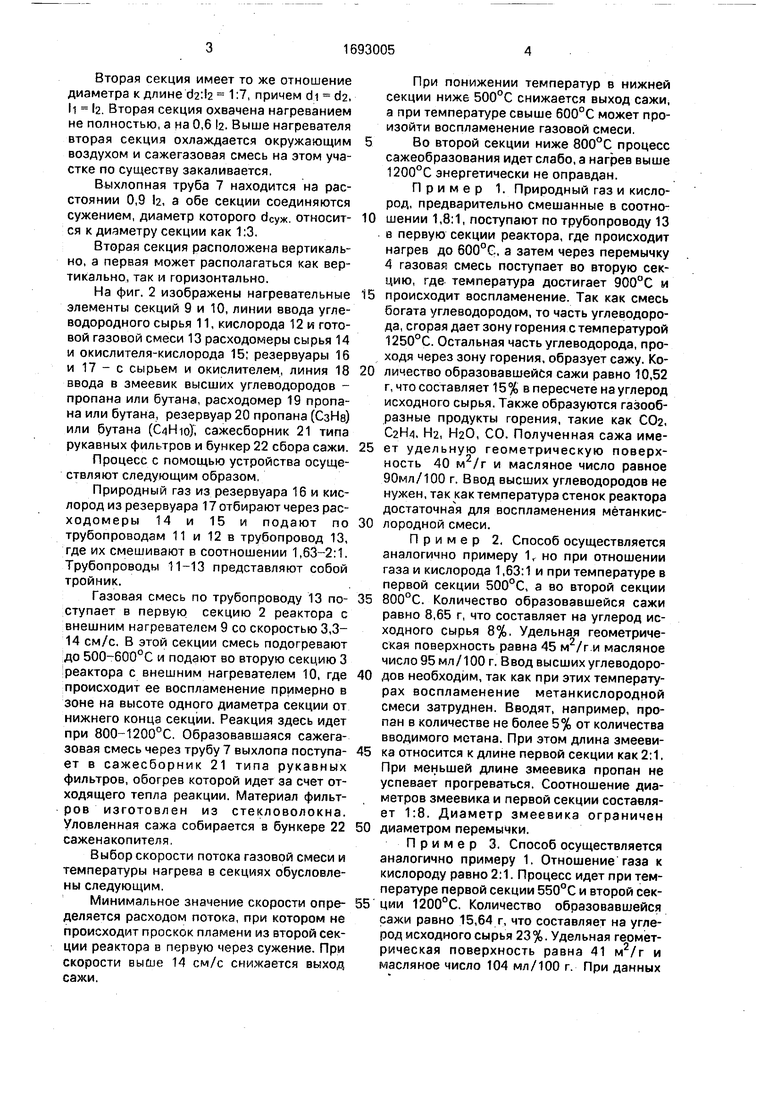

На фиг. 2 изображены нагревательные элементы секций 9 и 10, линии ввода углеводородного сырья 11, кислорода 12 и готовой газовой смеси 13 расходомеры сырья 14 и окислителя-кислорода 15; резервуары 16 и 17 - с сырьем и окислителем, линия 18 ввода в змеевик высших углеводородов - пропана или бутана, расходомер 19 пропана или бутана, резервуар 20 пропана (СзНв) или бутана (СзНю), сажесборник 21 типа рукавных фильтров и бункер 22 сбора сажи.

Процесс с помощью устройства осуществляют следующим образом,

Природный газ из резервуара 16 и кислород из резервуара 17 отбирают через рас- ходомеры 14 и 15 и подают по трубопроводам 11 и 12 в трубопровод 13, где их смешивают в соотношении 1,63-2:1. Трубопроводы 11-13 представляют собой тройник.

Газовая смесь по трубопроводу 13 поступает в первую секцию 2 реактора с внешним нагревателем 9 со скоростью 3,3- 14 см/с. В этой секции смесь подогревают до 500-600°С и подают во вторую секцию 3 реактора с внешним нагревателем 10, где происходит ее воспламенение примерно в зоне на высоте одного диаметра секции от нижнего конца секции. Реакция здесь идет при 800-1200°С. Образовавшаяся сажегазовая смесь через трубу 7 выхлопа поступает в сажесборник 21 типа рукавных фильтров, обогрев которой идет за счет отходящего тепла реакции. Материал фильтров изготовлен из стекловолокна. Уловленная сажа собирается в бункере 22 саженакопителя.

Выбор скорости потока газовой смеси и температуры нагрева в секциях обусловлены следующим.

Минимальное значение скорости определяется расходом потока, при котором не происходит проскок пламени из второй секции реактора в первую через сужение. При скорости выше 14 см/с снижается выход сажи.

При понижении температур в нижней секции ниже 500°С снижается выход сажи, а при температуре свыше 600°С может произойти воспламенение газовой смеси.

Во второй секции ниже 800°С процесс

сажеобразования идет слабо, а нагрев выше 1200°С энергетически не оправдан.

Пример 1. Природный газ и кислород, предварительно смешанные в соотношении 1,8:1, поступают по трубопроводу 13 в первую секции реактора, где происходит нагрев до 600°С, а затем через перемычку 4 газовая смесь поступает во вторую секцию, где температура достигает 900°С м

происходит воспламенение. Так как смесь богата углеводородом, то часть углеводорода, сгорая дает зону горения с температурой 1250°С. Остальная часть углеводорода, проходя через зону горения, образует сажу. Количество образовавшейся сажи равно 10,52 г, что составляет 15% в пересчете на углерод исходного сырья. Также образуются газообразные продукты горения, такие как С02, С2Н4, Н2, Н20, СО. Полученная сажа имеет удельную геометрическую поверхность 40 м2/г и масляное число равное 90мл/100 г. Ввод высших углеводородов не нужен, так как температура стенок реактора достаточная для воспламенения мётанкислородной смеси.

Пример 2. Способ осуществляется аналогично примеру 1, но при отношении газа и кислорода 1,63:1 и при температуре в первой секции 500°С, а во второй секции

800°С. Количество образовавшейся сажи равно 8,65 г, что составляет на углерод исходного сырья 8%. Удельная геометрическая поверхность равна 45 м2/г и масляное число 95 мл/100 г. Ввод высших углеводородов необходим, так как при этих температурах воспламенение метанкислородной смеси затруднен. Вводят, например, пропан в количестве не более 5% от количества вводимого метана. При этом длина змеевика относится к длине первой секции как 2:1. При меньшей длине змеевика пропан не успевает прогреваться. Соотношение диаметров змеевика и первой секции составляет 1:8. Диаметр змеевика ограничен

диаметром перемычки.

Пример 3. Способ осуществляется аналогично примеру 1, Отношение газа к кислороду равно 2:1. Процесс идет при температуре первой секции 550°С и второй секции 1200°С. Количество образовавшейся сажи равно 15,64 г, что составляет на углерод исходного сырья 23%. Удельная геометрическая поверхность равна 41 м2/г и масляное число 104 мл/100 г. При данных

температурах ввод высших углеводородов не нужен.

Пример 4. Способ осуществляют аналогично примеру 2. Отношение природного газа и кислорода равно 1.74:1, температура первой секции 550°С, второй секции 650°С. В этом примере вводят пропан в количестве 5% от количества вводимого метана. Длина змеевика относится к длине первой секции как 3:1, а диаметры относятся как 1:10. Выход сажи составил 3,8%. Количество образовавшейся сажи равно 4,16 г.

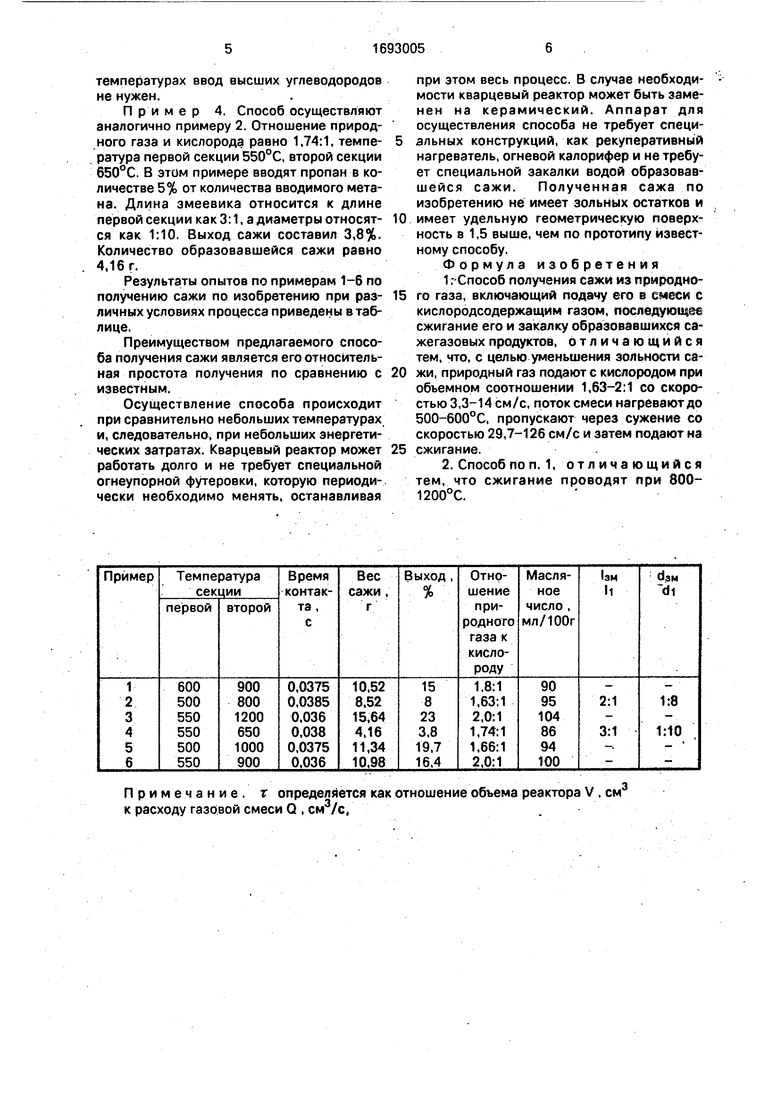

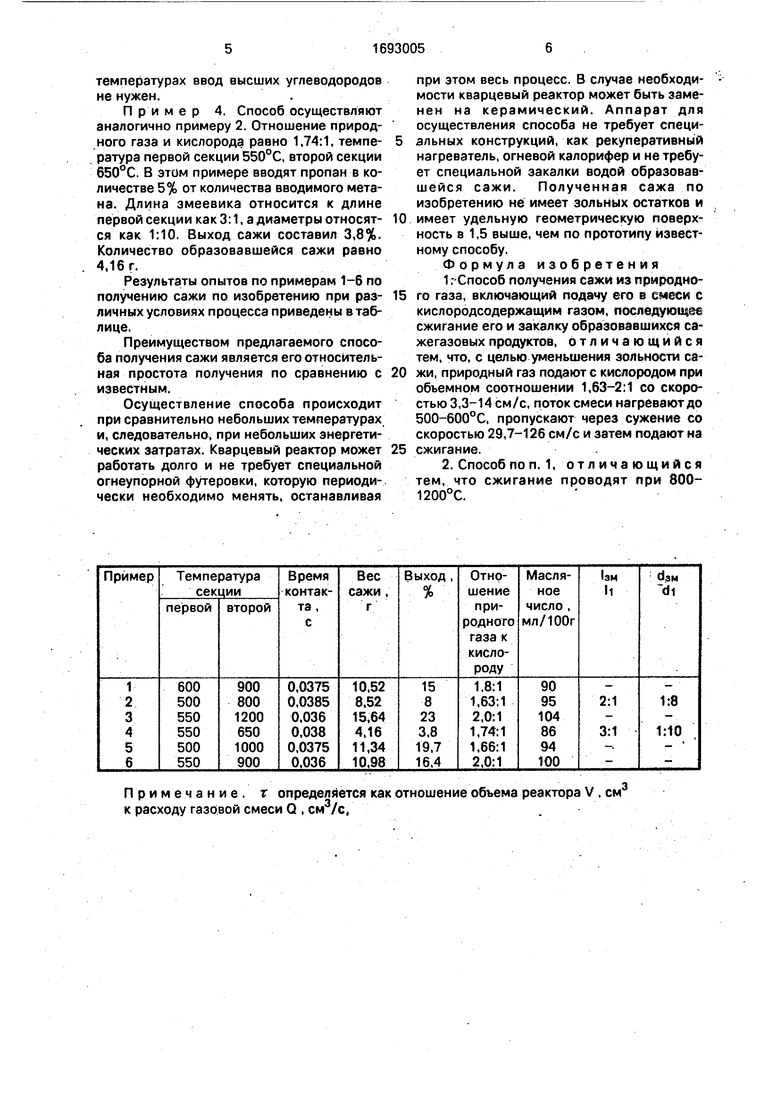

Результаты опытов по примерам 1-6 по получению сажи по изобретению при различных условиях процесса приведены в таблице.

Преимуществом предлагаемого способа получения сажи является его относительная простота получения по сравнению с известным.

Осуществление способа происходит при сравнительно небольших температурах и, следовательно, при небольших энергетических затратах. Кварцевый реактор может работать долго и не требует специальной огнеупорной футеровки, которую периодически необходимо менять, останавливая

при этом весь процесс. В случае необходимости кварцевый реактор может быть заменен на керамический. Аппарат для осуществления способа не требует специальных конструкций, как рекуперативный нагреватель, огневой калорифер и не требует специальной закалки водой образовавшейся сажи. Полученная сажа по изобретению не имеет зольных остатков и

имеет удельную геометрическую поверхность в 1,5 выше, чем по прототипу известному способу.

Формула изобретения

1 г Способ получения сажи из прмродного газа, включающий подачу его в смеси с кислородсодержащим газом, последующее сжигание его и закалку образовавшихся са- жегазовыхпродуктов, отличающийся тем, что, с целью уменьшения зольности сажи, природный газ подают с кислородом при объемном соотношении 1,63-2:1 со скоростью 3,3-14 см/с, поток смеси нагревают до 500-600°С, пропускают через сужение со скоростью 29,7-126 см/с и затем подают на

сжигание.

2. Способ поп. 1, отличающийся тем, что сжигание проводят при 800- 1200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2580917C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| СПОСОБ ВВОДА В ЭКСПЛУАТАЦИЮ АВТОТЕРМИЧЕСКИХ РЕАКТОРОВ РИФОРМИНГА | 2012 |

|

RU2572832C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОТОРНОГО ТОПЛИВА | 2013 |

|

RU2526040C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2012 |

|

RU2523824C2 |

| СПОСОБ ПИРОЛИЗА УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2497930C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКРОЛЕИНА, ИЛИ АКРИЛОВОЙ КИСЛОТЫ, ИЛИ ИХ СМЕСИ ИЗ ПРОПАНА | 2005 |

|

RU2391330C9 |

| СПОСОБ ПОЛУЧЕНИЯ, ПО МЕНЬШЕЙ МЕРЕ, ОДНОГО ПРОДУКТА ЧАСТИЧНОГО ОКИСЛЕНИЯ И/ИЛИ АММОКИСЛЕНИЯ ПРОПИЛЕНА | 2003 |

|

RU2346928C9 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

Примечание, т определяется как отношение объема реактора V , см к расходу газовой смеси Q , см3/с,

фиг.1

0/rrxofau(t/e. ff eff36/pe0 qt/&L

22

17

Авторы

Даты

1991-11-23—Публикация

1987-03-17—Подача