Изобретение относится к термическому пиролизу углеводородного сырья, в частности, нафты, газойлей, этана, пропана, бутана и может быть использовано в нефтехимической промышленности.

В настоящее время нефтехимическая промышленность в больших объемах потребляет продукты пиролиза, которые используются для производства пластмасс, синтетических нитей, резины и т.д. При этом наибольшим спросом пользуются низшие олефины и, в первую очередь, этилен

Общая схема пиролиза описана в книге [Мухина Т.Н., Барабанов Н.Л., Меньшиков В. А., Аврех Г.Л. Пиролиз углеводородного сырья. - М.: Химия, 1987]. Сырьем для процесса пиролиза служат газообразные (этан, пропан, бутан) и жидкие (нафта. газойли). углеводороды. Процесс состоит в том, что сырье, подогретое в конвекционной части печи, смешивается с перегретым водяным паром и поступает в реакционный змеевик, расположенный в радиантной части печи. За счет тепла продуктов сгорания топливовоздушной смеси, подведенного к стенкам змеевика, происходит разложение сырья с образованием различных (в основном, более легких) продуктов. При этом температура реагирующего потока постепенно повышается до 1100-1200K, после чего смесь быстро охлаждается, чтобы предотвратить потерю наиболее ценных продуктов в ходе вторичных реакций. Затем охлажденная смесь поступает в узлы компримирования, сепарации и газоразделения.

Производство низших олефинов характеризуется большим потреблением углеводородного сырья, и сырьевая составляющая является основной в структуре цены этилена, определяющая эффективность всего процесса. Возможности увеличения выхода этилена в рамках современной схемы пиролиза в настоящее время исчерпаны.

Один из наиболее перспективных альтернативных способов увеличения выхода этилена связан с увеличением температуры в реакторе с одновременным снижением времени пребывания сырья в зоне реакций. Росту температур в зоне реакции препятствует ограничение по теплостойкости материала труб змеевика. Это ограничение можно преодолеть, если тепло к сырью подводить не со стенок труб змеевика, а передать его ему путем смешения с высокотемпературным теплоносителем, запаса тепла в котором достаточно для осуществления реакций пиролиза при повышенных температурах.

Известен метод инициирования реакций пиролиза по патенту США №5300216 (опубл. 05.04.1994). В качестве теплоносителя используется перегретый пар с давлением 2,7 МПа и температурой 1009ºС, нагреваемый сторонним источником тепла. Пиролизируемое сырье (этан, пропан) подогревается до 627ºC под давлением 0,76 МПа. В секции смешения оба потока ускоряются в сверхзвуковых соплах, расположенных поочередно. При этом их температура снижается до значений, при которых реакции пиролиза не идут. Перемешивание сырья с теплоносителем осуществляется за счет различия скоростей потоков. После завершения смешения течение в системе скачков уплотнения переходит в дозвуковое и соответствующий рост температуры инициирует начало реакций. На выходе из реактора продукты реакций быстро охлаждаются. Важным элементом данной схемы является клапан, расположенный ниже по потоку, с помощью которого регулируется давление на выходе реактора, определяющее положение зон смешения и реакций в установке пиролиза.

Данный метод применим для пиролиза только газообразного сырья. Способ генерации теплоносителя не позволяет вести процесс при более высоких температурах, а большие потери давления в скачках уплотнения снижают энергоэффективность процесса.

Известны данные экспериментов, проведенных ВНИИОС и опубликованные в монографии [Мухина Т.Н., Барабанов Н.Л., Меньшиков В. А., Аврех Г.Л. Пиролиз углеводородного сырья. - М.: Химия, 1987. С.199-200]. На пилотной установке исследовался процесс пиролиза тяжелых нефтяных фракций (вакуумного газойля и мазута) в потоке теплоносителя с температурой 1600-1900ºC, получаемого путем смешения перегретого водяного пара с продуктами сгорания водородовоздушной смеси с избытком водорода. Сырье вводилось в поток по оси цилиндрического канала. Температура в зоне реакции 1050-850ºC, время пребывания в реакторе 1-40 мс. Результаты экспериментов близки к полученным на установке Union Carbide с реактором ACR.

Наиболее близким к предлагаемому изобретению является способ термического крекинга углеводородов в реакторе ACR, описанный в патенте США №4136015 (23.01.1979). Способ заключается в следующем. Теплоноситель генерируется в камере сгорания, куда подаются топливо (водород, метан) и кислород. Продукты сгорания разбавляются перегретым паром, при этом формируется поток теплоносителя с температурой к 2200ºC. Поток теплоносителя поступает в сужающе-расширяющийся канал (сопло Лаваля), в дозвуковой части которого в поток теплоносителя со стенок сопла инжектируются струи подогретого сырья (дистилляты нефти). Проходя критическое сечение сопла, смесь сырья с теплоносителем ускоряется до сверхзвуковых скоростей. При этом температура потока (по направлению течения) снижается. После завершения идущих одновременно процессов испарения капель, смешения и частичного пиролиза сырья сверхзвуковой поток в системе скачков уплотнения быстро переходит в дозвуковой. В результате температура потока увеличивается, и начинается заключительная стадия пиролиза. Температура на выходе реактора составляет 820-900°C. Далее смесь быстро охлаждается в теплообменнике. Время пребывания в реакторе 15-18 мс, давление ≈0,5 МПа.

Недостатками рассмотренных процессов пиролиза углеводородного сырья является: в экспериментах ВНИИОС процесс пиролиза протекает полностью, а в способе термического крекинга углеводородов в реакторе ACR частично и одновременно с процессами испарения сырья и его смешения с теплоносителем, и поэтому он плохо поддается контролю и управлению. В результате реакции пиролиза частично идут в области температур, превышающих оптимальные значения, что снижает выход целевых продуктов.

Задачей предлагаемого изобретения является повышение выхода целевых продуктов пиролиза и, в первую очередь этилена, за счет увеличения температуры процесса и одновременного уменьшения времени смешения сырья с теплоносителем.

Для достижения такого технического результата в предлагаемом способе пиролиза углеводородного сырья, включающем генерацию высокотемпературного потока теплоносителя путем сжигания стехиометрической топливо-кислородной смеси, разбавленной перегретым водяным паром, смешение потока теплоносителя и углеводородного сырья, пиролиз и последующую закалку продуктов реакции, новым является то, что газообразное или жидкое углеводородное сырье, предварительно смешанное с водяным паром, инжектируют в зону смешения струями так, что струи сталкиваются между собой на оси смесителя, при этом время смешения струй с дозвуковым потоком теплоносителя, составляет 0,05-0,2 мс, затем сырье подвергают пиролизу при параметрах процесса, обеспечивающих максимальный выход целевых продуктов: давление 0,1-1 МПа, температура 1200-1500K, время пребывания сырья в зоне пиролиза 5-100 мс. Смешение углеводородного сырья с дозвуковым потоком теплоносителя осуществляют в интервале 0,05-0,2 мс, и в связи с малым временем перемешивания сырья с теплоносителем, реакции в области смешения не успевают пройти.

Процесс пиролиза углеводородного сырья осуществляют при давлении в реакторе от 0,1 до 1 МПа, что позволяет выбирать нужное значение давление в зависимости от состава оборудования и необходимой производительности установки пиролиза.

Время пребывания сырья в реакторе составляет 5-100 мс, что позволяет оптимизировать и в определенных пределах менять состав продуктов пиролиза.

Процесс пиролиза углеводородного сырья осуществляют при температуре на входе в реактор 1250-1500K, что позволяет увеличить выход наиболее ценных для нефтехимической промышленности продуктов.

В предлагаемом способе термическое разложение углеводородного сырья осуществляется в дозвуковом потоке, сформированном в результате быстрого и эффективного смешения сырья с высокотемпературным теплоносителем, запаса тепла в котором достаточно для проведения реакций пиролиза в диапазоне высоких температур. Причем скорость нагрева сырья настолько велика, что в процессе перемешивания степень конверсии сырья остается незначительной, в результате чего процесс в реакторе идет при полностью контролируемых условиях.

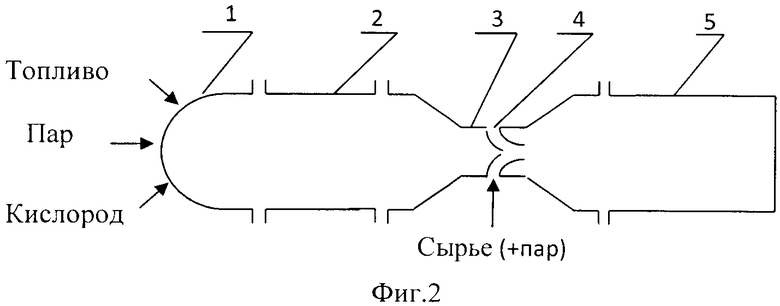

Предлагаемый способ поясняется чертежами, на которых изображены:

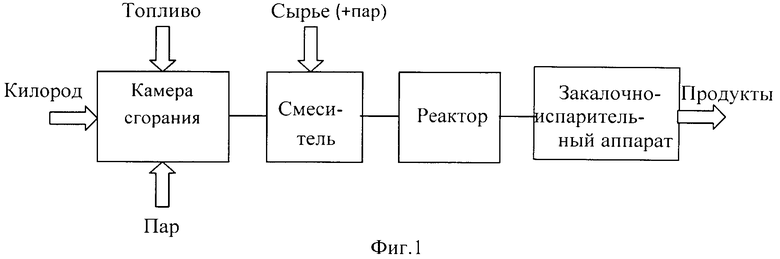

на фиг.1 - блок-схема процесса, где показаны основные узлы установки пиролиза: камера сгорания, смеситель, реактор и закалочно-испарительный аппарат;

на фиг.2 - схема устройства для осуществления предложенного способа, на которой показано горелочное устройство 1, камера сгорания 2, соединенная со смесителем 3, представляющий собой цилиндрический канал, в стенках которого имеются отверстия 4 для подачи в поток теплоносителя смеси углеводородного сырья с перегретым водяным паром, смеситель соединен с реактором 5, представляющий собой цилиндрический канал и закалочно-испарительный аппарат (на фиг.2 не показан);

на фиг.3 - представлен график иллюстрирующий ход процесса пиролиза;

на фиг.4 - показан состав продуктов пиролиза в реакторе быстрого смешения при использовании в качестве сырья сжиженных нефтяных газов, а на фиг.5 то же при использовании нафты.

Способ реализуется следующим образом

В горелочное устройство 1 (фиг.2) камеры сгорания 2 подают топливо (например, водород и/или метан, выделяемые из пирогаза, либо жидкие дистилляты нефти), и окислитель - кислород. Перегретый водяной пар, также подаваемый в камеру сгорания 2, генерируется за счет утилизации тепла продуктов пиролиза. В процессе сгорания топлива, температура потока на выходе камеры сгорания 2 составляет 1700-2100K, а предпочтительное его значение находится в интервале 1750 - 1850К. Полученный дозвуковой поток теплоносителя из камеры сгорания 2 поступает в смеситель 3. Далее углеводородное сырье (нафта, газойль, этан, пропан, бутан) или смесь сырья с водяным паром, через отверстия 4 в стенках смесителя 3, инжектируется в зону смешения струями, сталкивающимися между собой на оси смесителя 3 с дозвуковым потоком теплоносителя, получаемым в камере сгорания 2 при сжигании топлива с кислородом и разбавлении продуктов сгорания перегретым водяным паром. Углеводородное сырье в смеситель 3 подают в газообразном виде, а в случае, если при работе используют жидкое сырье, то оно предварительно испаряется в потоке перегретого водяного пара. Причем пар добавляют и при пиролизе газообразного сырья, когда это необходимо для улучшения качества смешения. Диаметр канала смесителя 3, диаметр и количество отверстий 4 для вдува сырья, а также количество подмешиваемого к сырью водяного пара определяют из условия проникновения струй в центр смесителя 3, при этом количество отверстий 4 должно быть не менее четырех, а предпочтительно 6-8. Отверстия 4 располагают строго равномерно по периметру сечения канала смесителя 3, так чтобы обеспечить лучшее смешение струй с дозвуковым потоком теплоносителя в режиме их столкновения на оси. Длина зоны смешения в смесителе 3 составляет 1÷1,5 его диаметра. При этом время пребывания сырья в зоне смешения смесителя 3, определяемое длиной смесителя 3 и средней скоростью в нем, которое составляет 0,05-0,2 мс. За это время осуществляется быстрое перемешивание сырья с теплоносителем. Температура на выходе смесителя 3 (на входе в реактор 5) составляет 1200-1500K. Время пребывания сырья в реакторе 5-100 мс определяется длиной реактора и скоростью потока в нем, а давление в реакторе поддерживают на уровне от 0,1 до 1 МПа. На всем протяжении процесс высокотемпературного пиролиза ведут при дозвуковой скорости потока. Использование в предлагаемом способе пиролиза параметров процесса, таких как: ультракороткое время смешения сырья с теплоносителем и высокая температура на входе в реактор, позволяют разделить пространственно зоны смешения и осуществления реакций пиролиза и, таким образом, вести процесс в полностью контролируемых оптимальных условиях, при повышенной температуре на входе в реактор. Это позволяет увеличить выход целевых продуктов, и, в первую очередь этилена.

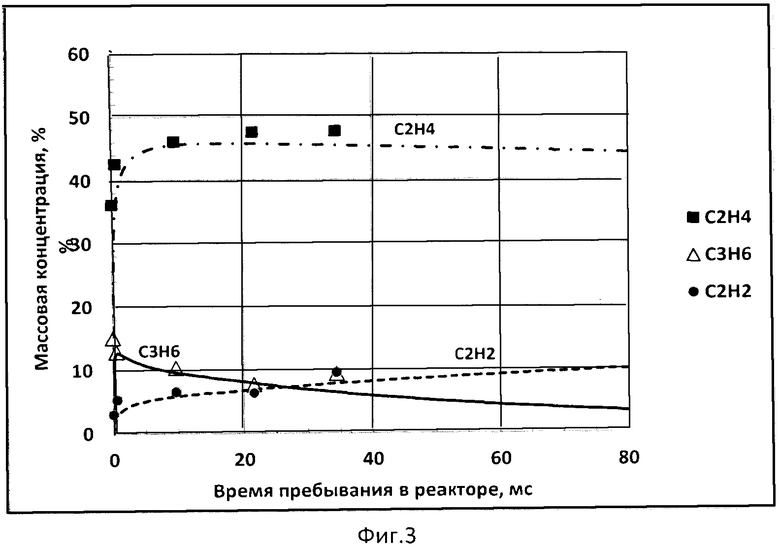

Ниже приведены примеры практического использования предлагаемого способа на экспериментальной установке. Отличие условий экспериментов от предлагаемых в изобретении, состоит лишь в замене состава теплоносителя: вместо продуктов сгорания углеводоро-докислородной смеси, разбавленных водяным паром (CO2+H2O), в экспериментах использовались продукты сгорания смеси водород - воздух, т.е. N2+H2O. Однако, поскольку компоненты теплоносителя в реакциях не участвуют, такая замена практически не влияет на выход целевых продуктов, но значительно упростила проведение экспериментов. Подтверждением этого служат данные фиг.3. Здесь результаты экспериментов с модельным теплоносителем (продукты сгорания водородовоздушной смеси) сопоставлены с результатами расчета процесса при использовании реального теплоносителя (продукты сгорония метанокислородной смеси, разбавленные водяным паром). Расчет выполнен по разработанной авторами программе. Температура смеси нафта/теплоноситель (1320K) в обоих случаях одинакова. Все остальные исходные параметры за исключением состава теплоносителя также одинаковы. Из фиг 3 следует, что отличие модельного состава теплоносителя, используемого в наших экспериментах, от реального (соответствующего предлагаемой схеме процесса) слабо влияет на ход процесса: зависимости концентраций целевых продуктов пиролиза от времени пребывания в реакторе в обоих случаях практически одинаковы. На. фиг.3 точки - эксперимент с модельным теплоносителем, линии - расчет с реальным теплоносителем, соответствующим заявляемой схеме процесса.

Пример 1. В эксперименте использовали сырье - сжиженный природный газ, а теплоносителем являлись продукты сгорания смеси водород - воздух, т.е. N2+H2O.

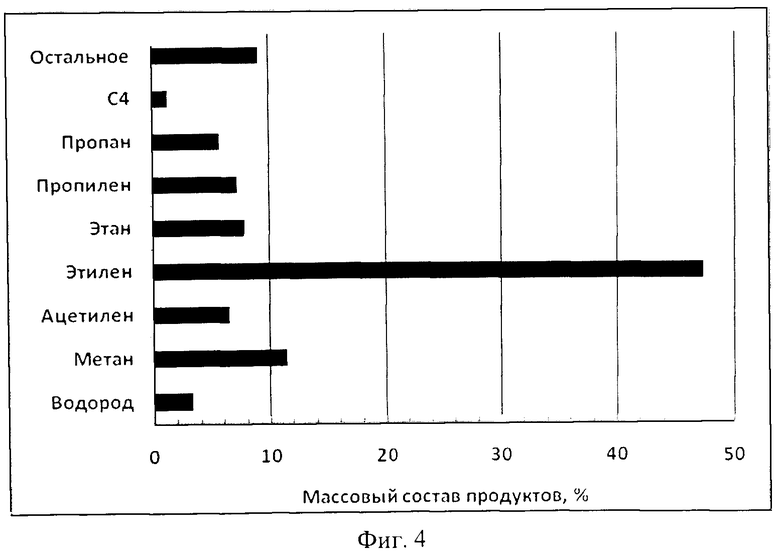

Результаты эксперимента при температуре смеси на входе в реактор 1400K и времени смешения 0,05 мс показаны на фиг.4, где представлен состав основных продуктов пиролиза сжиженных природных газов при времени пребывания в реакторе 0,125 с.

Пример 2. Использовали углеводородное сырье - прямогонный бензин (нафта): плотность 0,720 кг/м3, начало кипения 35°C, конец кипения 167°C. Теплоноситель - продукты сгорания водородовоздущной смеси. Сырье перед подачей испарялось в потоке нагретого азота. Азот, используемый для испарения сырья, является составной частью общего потока теплоносителя.

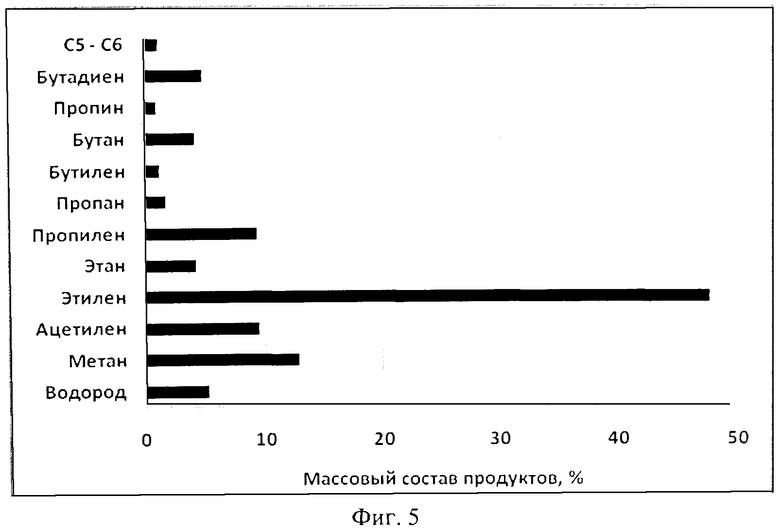

Результаты эксперимента по пиролизу нафты представлены на фиг.5, где показан состав продуктов при времени смешения сырья с теплоносителем 0,05 мс, времени пребывания в реакторе 35 мс и температуре на входе в реактор 1320K.

Выход наиболее ценного продукта нефтехимии - этилена в приведенных выше примерах, существенно превышает достигнутый в традиционном методе печного пиролиза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНА ИЗ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2014 |

|

RU2548002C1 |

| ЛОПАТОЧНЫЙ РЕАКТОР ДЛЯ ПИРОЛИЗА УГЛЕВОДОРОДОВ | 2009 |

|

RU2405622C2 |

| НЕФТЕХИМИЧЕСКИЙ КЛАСТЕР | 2014 |

|

RU2550690C1 |

| СПОСОБ ПИРОЛИЗА ЖИДКИХ И ГАЗООБРАЗНЫХ УГЛЕВОДОРОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2701860C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| ТЕРМИЧЕСКИЙ КРЕКИНГ СЫРЫХ НЕФТЕЙ И ТЯЖЕЛОГО СЫРЬЯ ДЛЯ ПОЛУЧЕНИЯ ОЛЕФИНОВ В РЕАКТОРАХ ПИРОЛИЗА | 2015 |

|

RU2663622C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА ПРИ ГОРЕНИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2320531C2 |

| СПОСОБ ПРОВЕДЕНИЯ ПИРОЛИЗА ЖИДКИХ УГЛЕВОДОРОДОВ В ТРУБЧАТЫХ ПЕЧАХ | 2003 |

|

RU2232791C1 |

| УСТРОЙСТВО ГЕНЕРАТОРА СИНТЕЗ-ГАЗА | 2012 |

|

RU2535121C2 |

Изобретение относится к термическому пиролизу углеводородного сырья и может быть использовано в нефтехимической промышленности. Изобретение касается способа пиролиза углеводородного сырья, включающего генерацию высокотемпературного потока теплоносителя путем сжигания в камере сгорания стехиометрической топливокислородной смеси, разбавленной перегретым водяным паром, смешение потока теплоносителя и углеводородного сырья в смесителе, пиролиз сырья в реакторе и последующую закалку продуктов реакции. Газообразное или жидкое углеводородное сырье, предварительно смешанное с водяным паром, инжектируют в зону смешения струями так, что струи сталкиваются между собой на оси смесителя, при этом время смешения струй с дозвуковым потоком теплоносителя составляет 0,05-0,2 мс, затем сырье подвергают пиролизу при параметрах процесса, обеспечивающих максимальный выход целевых продуктов: давление 0,1-1 МПа, температура 1200-1500K, время пребывания сырья в зоне пиролиза 5-100 мс. Технический результат - повышение выхода целевых продуктов пиролиза. 5 ил., 5 табл., 2 пр.

Способ пиролиза углеводородного сырья, включающий генерацию высокотемпературного потока теплоносителя путем сжигания в камере сгорания стехиометрической топливокислородной смеси, разбавленной перегретым водяным паром, смешение потока теплоносителя и углеводородного сырья в смесителе, пиролиз сырья в реакторе и последующую закалку продуктов реакции, отличающийся тем, что газообразное или жидкое углеводородное сырье, предварительно смешанное с водяным паром, инжектируют в зону смешения струями так, что струи сталкиваются между собой на оси смесителя, при этом время смешения струй с дозвуковым потоком теплоносителя составляет 0,05-0,2 мс, затем сырье подвергают пиролизу при параметрах процесса, обеспечивающих максимальный выход целевых продуктов: давление 0,1-1 МПа, температура 1200-1500 K, время пребывания сырья в зоне пиролиза 5-100 мс.

| US 4136015 A, 23.01.1979 | |||

| Кталхерман М.Г., Намятов И.Г., Емелькин В.А., Поздняков Б.А | |||

| Исследование высокотемпературного пиролиза пропана в реакторе быстрого смешения, Теплофизика высоких температур, 2009, т | |||

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

| Пневматический тормоз | 1926 |

|

SU7932A1 |

| Реактор термоокислительного пиролиза метана | 1989 |

|

SU1778146A1 |

Авторы

Даты

2013-11-10—Публикация

2012-03-27—Подача