Изобретение относится к черной металлургии, в частности к способам выплавки сталей и сплавов в печи или внепечном агрегате.

Целью изобретения является повышение усвоения легирующих элементов и сокращение длительности плавки.

Используемый высококремнистый си- ликомарганец имеет состав, %:

Марганец

Кремний

Углерод

Фосфор

Железо и примеси

45-60

30-45

0,06-0,20

0,08-0,30

Остальное

В ысококремнистый силикомарганец является саморассыпающимся сплавом, что позволяет исключить операцию дробления или распыления при использовании в качестве катализаторов чугуна и стали.

Высококремнистый силикомарганец позволяет уменьшить краевые углы смачивания хромсодержащих и марганецсодер- жащих шлаковых расплавов на границе с коксом от 55-70 до 5-18°С и увеличить тем самым адгезию шлаковых расплавов к коксу на 25%. Это обеспечивает увеличение контактной поверхности кокса со шлаковым расплавом, сокращает длительность плавки и увеличивает усвоение легирующих элементов.

При углетермическом восстановлении легирующих элементов из шлака, где в качестве углеродсодержащего материала используется, например, кокс, степень восстановления элементов за определенный промежуток времени при прочих равных условиях (температура процесса печь, количество углеродсодержащего материала, находящегося на шлаке) определяется

О

ю GJ о

VI х|

контактной поверхностью углеродсодержа- щего материала со шлаком. Последняя определяется адгезией шлака к коксу.

Адгезия или работа адгезии определяется из уравнения А стм ( 1 + cos #) , где OM поверхностное натяжение шлака; в - краевой угол смачивания. Для заданного состава шлака работа адгезии определяется краевым углом смачивания. При краевом угле смачивания 180° работа адгезии равна нулю, при краевом угле смачивания 0° работа адгезии максимальна и равна 26.

Усвоение легирующих элементов происходит за счет увеличения адгезии (работы адгезии) шлаковых расплавов к коксу, которая приводит к увеличению контактной поверхности кокса со шлаковым расплавом. В первом приближении можно сказать, что контактная поверхность пропорциональна адгезии шлака к коксу или обратно пропорциональна величине краевого угла смачивания, т.е.

S-K--J.

где S - контактная поверхность;

К- коэффициент, пропорционально зависящий от плотности и вязкости шлакового расплава;

в- краевой угол смачивания.

При предлагаемом способе краевые углы смачивания шлака на границе с коксом уменьшаются с 55-70 (прототип) до 5-18°.

Применение смеси кокса и порошка си- ликомарганца позволяет исключить дробле- ние металлической фазы и тем самым снизить трудоемкость приготовления смеси, сократить длительность плавки и повысить усвоение легирующих элементов.

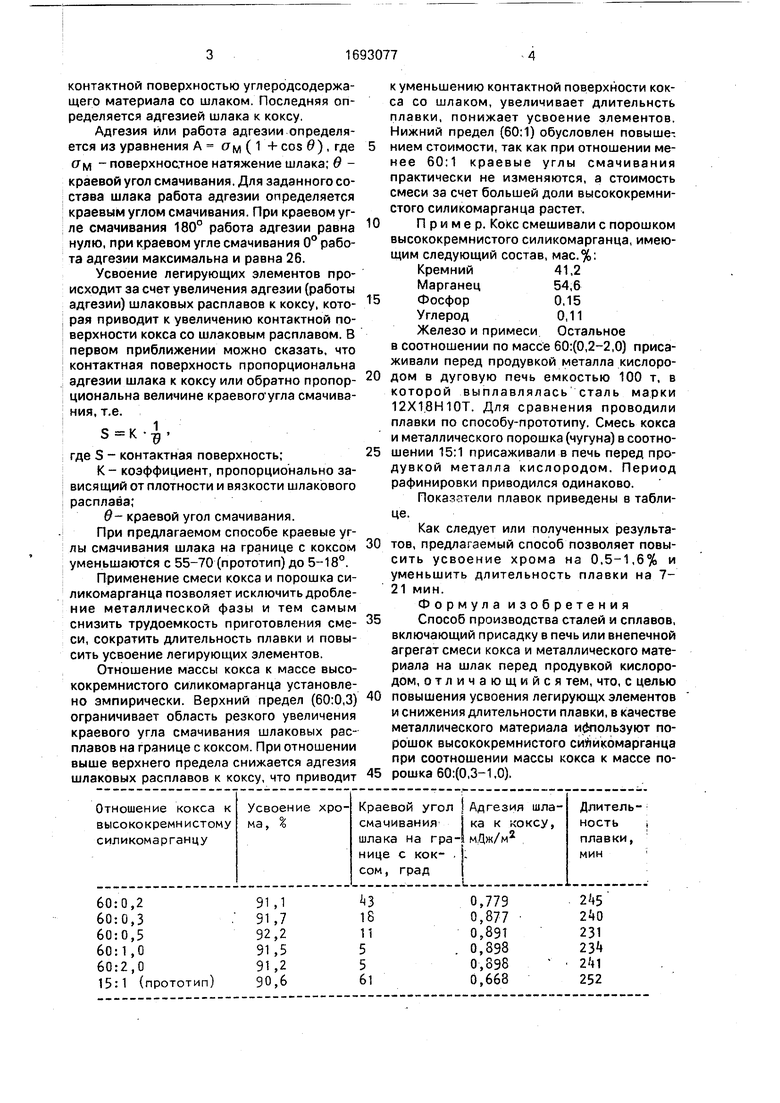

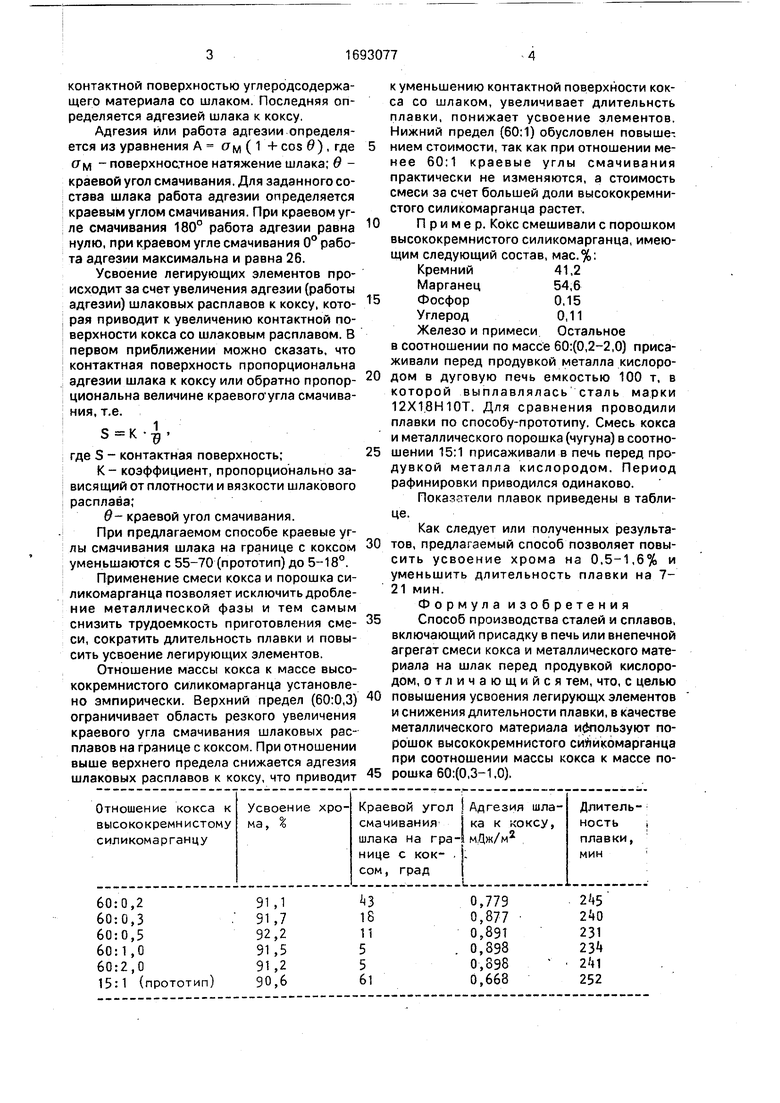

Отношение массы кокса к массе высококремнистого силикомарганца установлено эмпирически. Верхний предел (60:0,3) ограничивает область резкого увеличения краевого угла смачивания шлаковых расплавов на границе с коксом. При отношении выше верхнего предела снижается адгезия шлаковых расплавов к коксу, что приводит

к уменьшению контактной поверхности кокса со шлаком, увеличивает длительнсть плавки, понижает усвоение элементов. Нижний предел (60:1) обусловлен повыше-.

нием стоимости, так как при отношении менее 60:1 краевые углы смачивания практически не изменяются, а стоимость смеси за счет большей доли высококремнистого силикомарганца растет.

П р и м е р. Кокс смешивали с порошком высококремнистого силикомарганца, имеющим следующий состав, мас.%: Кремний41,2

Марганец54,6

Фосфор0,15

Углерод0,11

Железо и примеси Остальное в соотношении по массе 60:(0,2-2,0) присаживали перед продувкой металла кислородом в дуговую печь емкостью 100 т, в которой выплавлялась сталь марки 12Х18Н10Т. Для сравнения проводили плавки по способу-прототипу. Смесь кокса и металлического порошка (чугуна) в соотношении 15:1 присаживали в печь перед продувкой металла кислородом. Период рафинировки приводился одинаково.

Показатели плавок приведены в таблице.

Как следует или полученных результатов, предлагаемый способ позволяет повысить усвоение хрома на 0,5-1,6% и уменьшить длительность плавки на 7- 21 мин.

Формула изобретения

Способ производства сталей и сплавов, включающий присадку в печь или внепечной агрегат смеси кокса и металлического материала на шлак перед продувкой кислородом, отличающийся тем, что, с целью

повышения усвоения легирующх элементов и снижения длительности плавки, в качестве металлического материала используют порошок высококремнистого сийикомарганца при соотношении массы кокса к массе порошка60:(0,3-1,0).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки марганецсодержащей стали | 1988 |

|

SU1560569A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧИ-КОВШЕ | 2006 |

|

RU2312902C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОЙ СТАЛИ | 1998 |

|

RU2148659C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ ПРОИЗВОДСТВА ХРОМОМАРГАНЦЕВОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2004 |

|

RU2278169C2 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

Изобретение относится к черной металлургии, в частности к способам выплавки сталей и сплавов. Цель - повышение усвоения легирующих элементов и снижение длительности плавки. В печь или внепечной агрегат на шлак перед проду.вкой металла кислородом присаживают смесь кокса и порошка высококремнистого силико- марганца при их соотношении по массе 60:(0,3-1 ,0). Происходит повышение усвоения хрома на 0,5- 1,6% и уменьшение длительности плавки на 7-21 мин. 1 табл

| Есин О.А., Гельд П.В | |||

| Физическая химия пирометаллургических процессов | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Авторское свидетельство СССР N° 1407064,кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1991-11-23—Публикация

1989-05-31—Подача