1

(21)4720062/33

(22)21.07.89

(46) 30.11.91. Бюл. №44

(71)Инженерный центр Казахского химико- технологического института

(72)Е.Т.Букебаев, А.А.Маркабаев и Х.Нахи- бекова

(53)666.973 (088.8)

(56)Авторское свидетельство СССР Мг 1263679, кл. С 04 В 38/00, 1986.

(54)СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ НЕЕ

(57)Изобретение отнрсится к составам сырьевых смесей и способам изготовления

строительных изделий из нее. Цель изобретения - повышение прочности и морозостойкости изделий. Сырьевая смесь содержит, мас.%: цемент 2-5; лессовидный суглинок 39-64; известь 1-4 и песок 31-35. Для приготовления изделий перемешивают цемент с лессовидным суглинком, а песок - с известью и водой затворения, которую вводят в количестве, обеспечивающем полную гидратацию извести, после чего осуще- ствляют совместное перемешивание полученных смесей и добавляют воду до достижения формовочной влажности. Прочность изделий на сжатие 21-27 МПа, морозостойкость 25-35 циклов. 2 с.п.ф-лы, 2 табл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления строительных изделий | 1989 |

|

SU1715767A1 |

| Сырьевая смесь для изготовления строительных изделий | 1990 |

|

SU1794924A1 |

| Сырьевая смесь для изготовления строительных изделий | 1986 |

|

SU1384555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОГО МАТЕРИАЛА И СПОСОБ СТРОИТЕЛЬСТВА ОСНОВАНИЙ АВТОДОРОГ И НАЗЕМНЫХ СООРУЖЕНИЙ НА ЕГО ОСНОВЕ | 2010 |

|

RU2455414C1 |

| СПОСОБ ПОЛУЧЕНИЯ УКРЕПЛЕННОГО ГРУНТОВОГО МАТЕРИАЛА | 2006 |

|

RU2324784C1 |

| Сырьевая смесь для изготовления строительного кирпича | 1976 |

|

SU594077A1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕЕ БЕТОНА | 2008 |

|

RU2378214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ПЛИТ УНИВЕРСАЛЬНОГО НАЗНАЧЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2504527C1 |

| СМЕСЬ ДЛЯ ГРУНТОБЕТОНА | 2009 |

|

RU2392244C1 |

| МЕЛКОЗЕРНИСТЫЙ ЦЕМЕНТОБЕТОН НА ОСНОВЕ МОДИФИЦИРОВАННОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2013 |

|

RU2530812C1 |

Изобретение относится к технологии строительных изделий и может найти применение в промышленности строительных материалов.

Целью изобретения является повышение прочности и морозостойкости изделий.

Способ осуществляют следующим образом.

Пример. Исходные материалы - цемент, лессовидный суглинок следующего химсостава, мас.%: Si02 51,02; АДОз 11,17; Ре20з 3,48; СаО 9,82; МдО 3,08; TI02 0,48; N3202,10; «203,45; ЗОзО; ппп 15,4, известь негашеная, песок крупностью до 5 мм. От- дозированные лессовидный суглинок и цемент, а также песок с известью и водой затворения вначале перемешивают двумя раздельными потоками. После того как во втором потоке полностью загасится вся известь, оба потока объединяют и продолжают перемешивать компоненты с

одновременным введением воды для получения однородной смеси с формовочной влажностью 10%. Затем из нее методом полусухого прессования формируют образцы, которые подвергают пропарке при 80°С. Потом образцы сушат при 80-100°С. Готовые образцы испытывают по стандартным методикам.

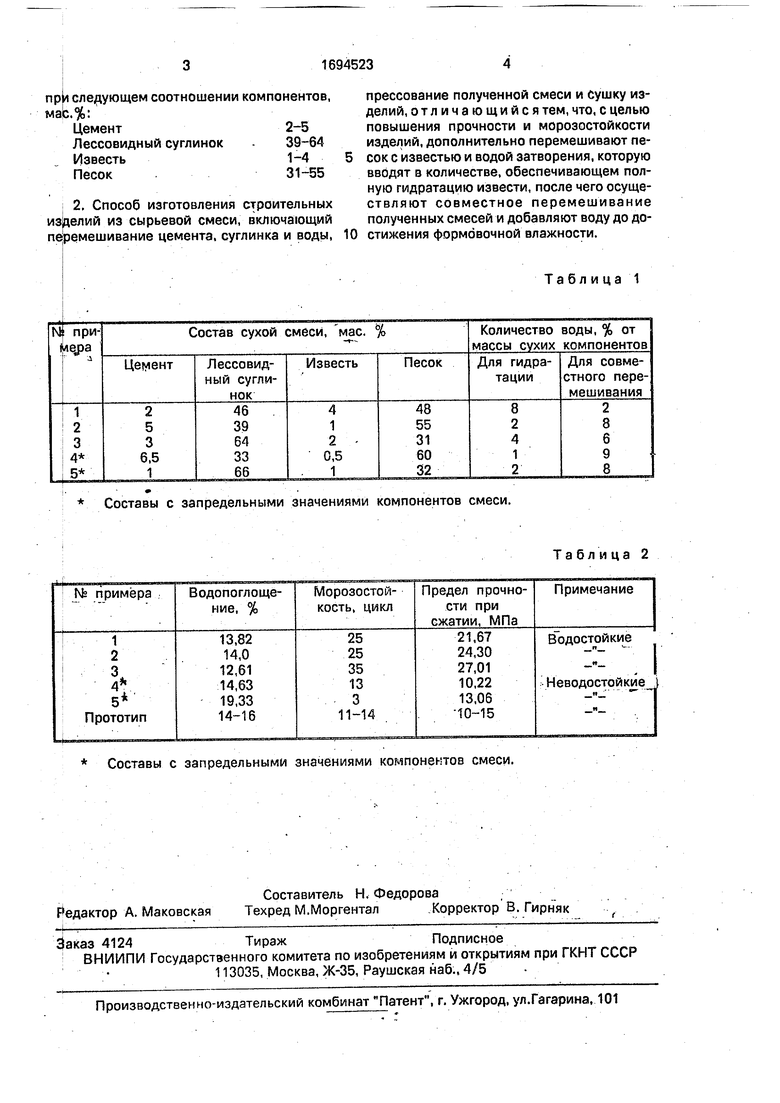

Составы смесей представлены в табл. 1, результаты испытаний - в табл. 2.

Как следует из результатов испытаний, прочность и морозостойкость приготовленных по изобретению строительных изделий повышается в 1,5-2 раза.

Формула изобретения

Os

ю ел ю со

при следующем соотношении компонентов,

мас.%:

Цемент2-5

Лессовидный суглинок - 39-64 Известь1-4

Песок31-55

Составы с запредельными значениями компонентов смеси.

0

прессование полученной смеси и Сушку изделий, отличающийся тем, что, с целью повышения прочности и морозостойкости изделий, дополнительно перемешивают песок с известью и водой затворения, которую вводят в количестве, обеспечивающем полную гидратацию извести, после чего осуще- ствляют совместное перемешивание полученных смесей и добавляют воду до достижения формовочной влажности.

Таблица 1

Таблица 2

Авторы

Даты

1991-11-30—Публикация

1989-07-21—Подача