Изобретение относится к микроэлектронике и предназначено для изготовления многоуровневых межсоединений интегральных схем.

Известен способ изготовления межсоединений интегральных схем, включающий формирование на полупроводниковой подложке с активными и пассивными элементами первого уровня проводников методом локального травления проводящей пленки, нанесенной на подложку, формирование межуровневого изолирующего диэлектрика (SiO2) методом пиролиза, формирование межуровневых окон и проводников верхнего уровня.

Наиболее близким по технической сущности к изобретению является способ изготовления межсоединений интегральных схем, включающий нанесение на полупроводниковую подложку со сформированными в ней активными и пассивными элементами, покрытыми пленкой диэлектрика с окнами, проводящей пленки толщиной 0,7 мкм, формирование маски с рисунком проводников, локальное травление проводящей пленки, удаление маски, формирование межуровневой изоляции путем нанесения диэлектрического слоя толщиной 1,2 мкм и последующего сглаживания рельефа поверхности диэлектрического слоя методом стравливания частиц диэлектрического слоя до толщины 1,0 мкм ВЧ-распылением в среде аргона с использованием диодной системы возбуждения плазмы.

Недостатками данного способа являются повышенная дефектность межуровневого диэлектрика, подвергнутого травлению ионами аргона значительных энергий, что характерно для диодной системы возбуждения плазмы, а также вызванная теми же причинами высокая величина эффективного заряда в межуровневом диэлектрике, что снижает надежность и выход годных изделий. Другим недостатком является низкая эффективность сглаживания рельефа вследствие того, что при нанесении диэлектрического слоя значительной толщины в узких зазорах между проводниками образуются участки с отрицательным клином поверхности и даже полости в диэлектрическом слое, сглаживание которых практически невозможно, что, в свою очередь, увеличивает вероятность обрывов проводников верхнего уровня, снижает надежность и выход годных изделий.

Целью изобретения является повышение надежности и выхода годных изделий за счет эффективного сглаживания рельефа поверхности структур в области уступов проводников нижнего уровня.

Поставленная цель достигается тем, что в способе изготовления межсоединений интегральных схем, включающем формирование на полупроводниковой подложке с активными элементами проводников, формирование межуровневой изоляции путем нанесения первого диэлектрического слоя, сглаживания рельефа и нанесения второго диэлектрического слоя, формирование межуровневых окон и проводников верхнего уровня, первый диэлектрический слой наносят толщиной 0,6-0,8 от толщины межуровневой изоляции, а сглаживание рельефа осуществляют методом магнетронного ВЧ-распыления первого диэлектрического слоя на толщину 0,10-0,2 толщины межуровневой изоляции в среде аргона при удельной мощности на подложке 0,7-3 Вт/см2, давлении 1-4˙10-1 Па и напряженности магнитного поля у поверхности подложки 50-300 Гс. Эффект сглаживания поверхности основан на угловой зависимости скорости травления диэлектрического слоя.

Данный способ может применяться и для формирования межсоединений с числом уровней больше двух. В этом случае циклы формирования проводников и межуровневой изоляции с окнами повторяются.

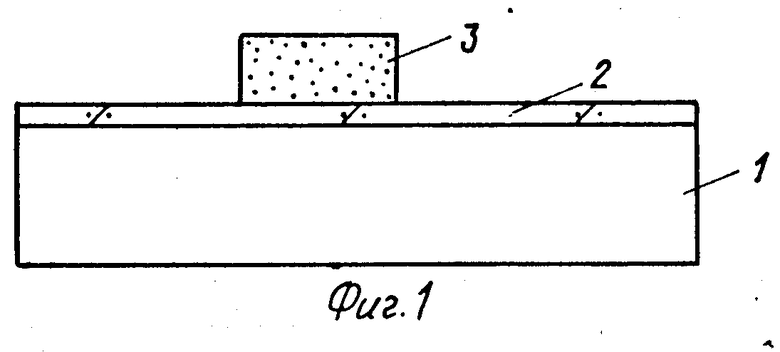

На фиг. 1 изображен разрез структуры после формирования на подложке 1, покрытой пленкой диэлектрика 2, проводников 3.

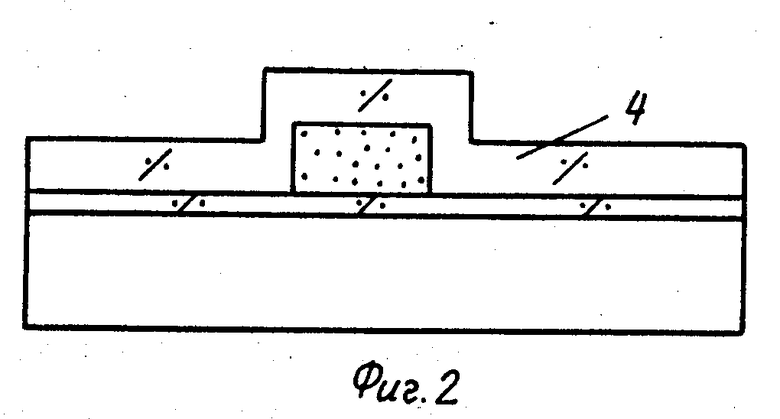

На фиг. 2 изображена структура после нанесения первого диэлектрического слоя 4 толщиной 0,6-0,8 толщины межуровневой изоляции (nМИ).

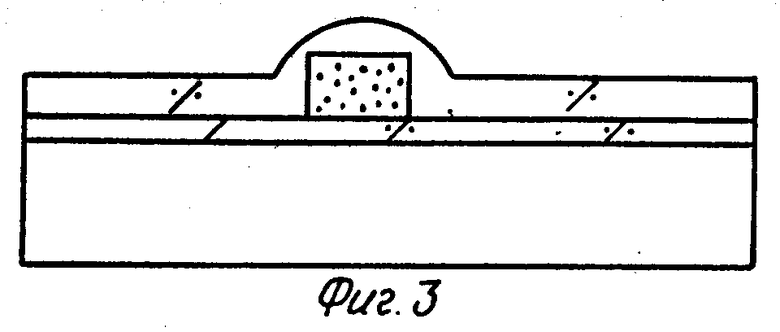

На фиг. 3 изображена структура после стравливания части первого диэлектрического слоя на толщину 0,10-0,2 толщины межуровневой изоляции методом магнетронного ВЧ-распыления в среде аргона при удельной мощности на подложке 0,7-3 Вт/см2, давлении 1-4˙ 10-1 Па и напряженности магнитного поля у поверхности подложки 50-300 Гс, в результате чего оставшаяся часть первого диэлектрического слоя имеет пологий профиль поверхности в областях уступов проводников.

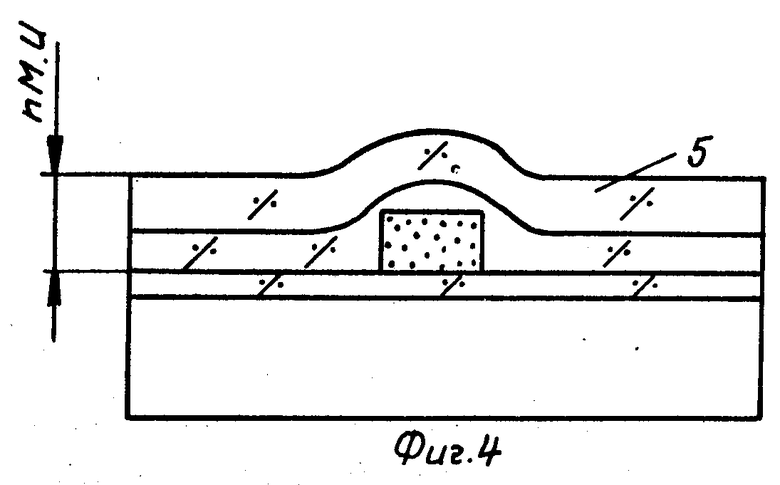

На фиг. 4 изображена структура после нанесения второго диэлектрического слоя 5, который с оставшейся частью первого диэлектрического слоя образует межуровневую изоляцию толщиной nМИ.

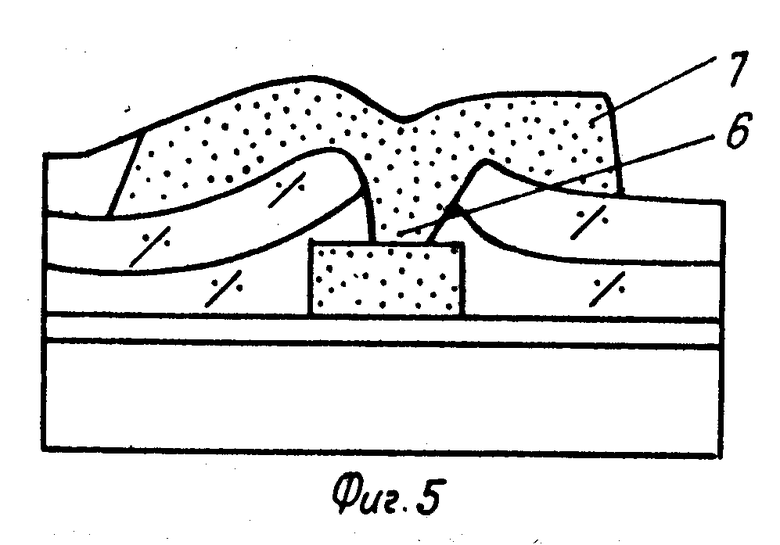

На фиг. 5 изображена структура после формирования межуровневых окон 6 и проводников верхнего уровня 7.

Выбор указанных граничных значений режимов формирования структур объясняется следующим.

Толщина первого диэлектрического слоя меньше 0,6 толщины межуровневой изоляции не обеспечивает надежного покрытия верхней кромки края проводника при стравливании части первого диэлектрического слоя, что приводит к распылению материала проводника и загрязнению им поверхности диэлектрического слоя вследствие его частичного обратного осаждения; при толщине первого диэлектрического слоя, большей 0,8 толщины межуровневой изоляции, формируются устойчивый отрицательный клин поверхности диэлектрического слоя над узкими зазорами между проводником и полости в диэлектрическом слое, сглаживание в этом случае практически затруднено и требует увеличения толщины стравливаемого слоя при сглаживании, в результате чего излишне нанесенная часть пленки должна быть стравлена, это делает ее нанесение бессмысленным и приводит лишь к увеличению трудоемкости и повышению дефектности структур.

Толщина стравливаемой части первого диэлектрического слоя выбрана в интервале 0,10-0,2 от nМИ вследствие того, что при стравливании слоя, меньшего 0,10 от nМИ, сглаживание рельефа не закончено (имеются участки с недостаточно пологой поверхностью), а при стравливании слоя, большего 0,2 nМИ, эффект сглаживания поверхности диэлектрического слоя у края проводников практически прекращается, что выражается в отсутствии изменения угла наклона поверхности, а увеличение толщины стравливаемого слоя приводит к увеличению трудоемкости и дефектности.

Диапазон удельной мощности выбран в интервале 0,7-3 Вт/см2, так как при ее значении, меньшем чем 0,7 Вт/см2, резко снижается скорость травления, а при значениях больших 3 Вт/см2, возрастает отрицательное радиационное воздействие плазмы на структуру и перегрев пластин, что приводит к деградации структур.

Диапазон давлений аргона 1-4˙ 10-1 Па выбран исходя из того, что при давлении ниже 1˙ 10-1 Па падает скорость травления первого диэлектрического слоя, а при давлении выше 4 ˙ 10-1 Па имеет место эффект загрязнения поверхности структуры материалами оснастки из-за загорания паразитных разрядов, а также падает скорость травления.

Диапазон напряженности магнитного поля 50-300 Гс определяется тем, что при его значении, меньшем 50 Гс, происходит резкое падение скорости травления, а значение, большее 300 Гс, практически труднодостижимо и требует комплекса сложных работ по ее реализации; вместе с тем значение в пределах 50-300 Гс обеспечивает приемлемые характеристики процесса.

Таким образом, предлагаемое техническое решение обладает следующими отличительными признаками: первый диэлектрический слой наносят толщиной 0,6-0,8 толщины межуровневой изоляции, а сглаживание рельефа осуществляют методом магнетронного ВЧ-распыления части первого диэлектрического слоя в среде аргона при удельной мощности на подложке 1-3 В/см2, давлении 1-4 ˙ 10-1 Па и напряженности магнитного поля у поверхности подложки 50-300 Гс на толщину 0,10-0,2 толщины межуровневой изоляции.

Хотя отличительные признаки представляют собой известные технологические операции, предлагаемая их совокупность и последовательность позволяет получить новый положительный эффект, заключающийся в увеличении надежности и выхода годных изделий.

Например, проведение операции сглаживания рельефа методом магнетронного ВЧ-распыления части первого диэлектрического слоя в указанных режимах позволяет получить пологий клин поверхности структуры без полного стравливания первого диэлектрического слоя, что исключает подтрав пленки диэлектрика, покрывающего полупроводниковую подложку с активными элементами, приводящий к снижению надежности и выхода годных изделий вследствие увеличения рельефа проводников и ухудшения пассивирующих свойств диэлектрической пленки.

Другим примером является интервал толщины первого диэлектрического слоя 0,6-0,8 толщины межуровневой изоляции, обеспечивающей отсутствие подтрава материала при сглаживании рельефа в указанных режимах, что предотвращает возможность обратного осаждения материала проводников на поверхность структуры и ее загрязнение, которое приводит к появлению утечек структур, снижению надежности и выхода годных изделий.

Таким образом, хотя используемые в предлагаемом способе отдельные операции известны, их новая общая совокупность и последовательность обеспечивают достижение поставленной цели, а именно повышения надежности и выхода годных изделий за счет улучшения эффекта сглаживания рельефа поверхности в области уступов проводников.

П р и м е р. На поверхность кремниевых пластин со сферическими активными и пассивными элементами, покрытыми пленкой диэлектрика (SiO2), имеющей контактные окна после обработки в травителе HF:H2O = 1:50 об.ч., осаждали пленку алюминия, легированного кремнием (1% Si), толщиной 0,6 мкм методом магнетронного распыления мишени из сплава АКI на установке 01НИ7-006. Затем методом центрифугирования наносили пленку фоторезиста типа ФП051К толщиной 2 мкм, экспонировали рисунок проводников первого уровня на установке ЭМ 576 с минимальными зазорами 1,7 мкм и шириной проводников 2,3 мкм, проводили проявление и дубление полученной маски. Осуществляли локальное плазмохимическое травление пленки Al+Si на установке 08ПХТ-100/10-006 в парогазовой смеси на основе CCl4 до пленки диэлектрика. Снимали маску фоторезиста в кислородной плазме на установке 08ПХО-100Т001 в течение 40 мин, отмывали пластины в диметилформамиде. Затем методом плазмохимического осаждения из парогазовой смеси на основе гексаметилсилазана и кислорода наносили пленку SiO2 толщиной 0,7 мкм на установке УВП-ЧАМ. Затем проводили операцию сглаживания рельефа методом магнетронного ВЧ-распыления части первого диэлектрического слоя при давлении аргона 2 ˙ 10-4 Па, удельной мощности 1,5 Вт/см2, напряженности магнитного слоя 80-120 Гс в течение 5 мин на установке типа "Отелло 43". При этом толщина стравливаемого слоя составила 0,2 мкм. Проводили гидромеханическую обработку пластин и их отмывку в диметилформамиде. Далее методом пиролиза из смеси на основе SiH4, PH3, O2 наносили пленку фосфоросиликатного стекла при температуре 420оС толщиной 0,5 мкм. В результате толщина межуровневой изоляции составила 1 мкм. После этого наносили пленку фоторезиста, экспонировали, проявляли рисунок межуровневых окон и проводили локальное плазмохимическое травление пленки межуровневого диэлектрика до поверхности проводников на установке 08ПХО-100Т-004 в смеси О2 и С3F8, удаляли маску фоторезиста отмывали пластины в диметилформамиде и освежали поверхность Al+Si в области окон в травителе, содержащем H3PO4. Наносили пленку Al+Si толщиной 1,2 мкм, формировали маску под травление проводников верхнего уровня, проводили локальное травление пленки Al+Si и удаление маски. Отмывали пластины в диметилформамиде и осаждали пленку фосфоросиликатного стекла толщиной 0,7 мкм, вскрывали контактные площадки и проводили термообработку при температуре 475оС в течение 15 мин в среде N2.

Применение данного способа позволяет повысить надежность и выход годных изделий за счет улучшения сглаживания рельефа поверхности диэлектрика в областях над краем проводников, что объясняется, в частности, отсутствием возможности подтрава диэлектрической пленки, покрывающей полупроводниковую подложку, а также отсутствием радиационного воздействия плазмы на эту пленку при сглаживании рельефа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СОЗДАНИЯ СГЛАЖЕННОГО РЕЛЬЕФА В ИНТЕГРАЛЬНЫХ СХЕМАХ | 1990 |

|

SU1766214A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ПОРИСТЫМ ДИЭЛЕКТРИЧЕСКИМ СЛОЕМ В ЗАЗОРАХ МЕЖДУ ПРОВОДНИКАМИ | 2011 |

|

RU2459313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОУРОВНЕВЫХ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ МИКРОСХЕМ С ВОЗДУШНЫМИ ЗАЗОРАМИ | 2010 |

|

RU2436188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОГРАММИРУЕМЫХ ЭЛЕМЕНТОВ | 2003 |

|

RU2263370C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ | 1991 |

|

RU2025825C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИС С ДВУХУРОВНЕВОЙ МЕТАЛЛИЗАЦИЕЙ | 1991 |

|

RU2022407C1 |

| ВСТРАИВАЕМАЯ С СБИС ТЕХНОЛОГИИ КМОП/КНИ ПАМЯТЬ "MRAM" И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2012 |

|

RU2532589C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕДНОЙ МНОГОУРОВНЕВОЙ МЕТАЛЛИЗАЦИИ СБИС | 2010 |

|

RU2420827C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОПЛЕНОЧНЫХ МНОГОУРОВНЕВЫХ ПЛАТ ДЛЯ МНОГОКРИСТАЛЬНЫХ МОДУЛЕЙ, ГИБРИДНЫХ ИНТЕГРАЛЬНЫХ СХЕМ И МИКРОСБОРОК | 2011 |

|

RU2459314C1 |

| СПОСОБ СОЗДАНИЯ МЕТАЛЛИЗАЦИИ ИНТЕГРАЛЬНЫХ СХЕМ | 1987 |

|

SU1477175A1 |

Изобретение относится к производству интегральных схем с многоуровневыми межсоединениями. Цель изобретения - повышение надежности и выхода годных изделий. Способ включает формирование проводников нижнего уровня, формирование межуровневой изоляции путем нанесения первого диэлектрического слоя толщиной 0,6 - 0,8 толщины межуровневой изоляции, сглаживание рельефа магнетронным ВЧ-распылением части этого слоя аргоном при мощности 0,7-3 Вт/cм2 , давлении 1-4·10-1Па, напряженности магнитного поля 50 - 300 Гс на толщину 0,10 - 0,2 толщины межуровневой изоляции, затем нанесение второго диэлектрического слоя, вскрытие межуровневых окон, формирование проводников верхнго уровня. 5 ил.

СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖСОЕДИНЕНИЙ ИНТЕГРАЛЬНЫХ СХЕМ, включающий формирование на подложке с активными и пассивными элементами проводников, формирование межуровневой изоляции путем нанесения первого диэлектрического слоя, сглаживания рельефа и нанесения второго диэлектрического слоя, формирование межуровневых окон и проводников верхнего уровня, отличающийся тем, что, с целью повышения надежности и выхода годных изделий, первый диэлектрический слой наносят толщиной 0,6 - 0,8 толщины межуровневой изоляции, а сглаживание рельефа осуществляют методом магнетронного ВЧ-распыления части первого диэлектрического слоя в среде аргона или удельной мощности на подложке 0,7 - 3 Вт/см2, давлении 1 - 4 · 10-1 Па и напряженности магнитного поля у поверхности подложки 50 - 300 Гс на толщину 0,10 - 0,2 толщины межуровневой изоляции.

| H | |||

| Kotani et al, J.Electrochem SOC: Solid-State Science and Technology, vol.30, N 3, p.615-648. |

Авторы

Даты

1994-07-30—Публикация

1990-01-02—Подача